Napęd samolotu to złożony układ mechaniczny, w którym energia chemiczna paliwa zamieniana jest na ciąg lub moc mechaniczną napędzającą śmigło, wentylator lub generator. Kluczową, choć często niedocenianą rolę pełnią w nim przekładnie, odpowiedzialne za optymalne dopasowanie prędkości obrotowej pomiędzy silnikiem a elementem wykonawczym. W jednostkach napędowych statków powietrznych przekładnie muszą spełniać wyjątkowo wysokie wymagania pod względem niezawodności, masy, hałasu oraz efektywności smarowania w ekstremalnych warunkach wysokości i temperatury. Od prostych przekładni śmigłowych w lekkich samolotach tłokowych, przez układy redukcyjne w silnikach turbośmigłowych i turbowentylatorowych, aż po skomplikowane przekładnie akcesoriów zasilających liczne systemy pokładowe – wszędzie tam precyzyjna inżynieria mechaniczna staje się warunkiem bezpieczeństwa lotu i ekonomiki eksploatacji.

Rola i funkcje przekładni w jednostkach napędowych samolotów

Podstawowym zadaniem przekładni w lotniczej jednostce napędowej jest transformacja prędkości obrotowej i momentu obrotowego w taki sposób, aby dopasować charakterystykę pracy silnika do wymagań śmigła, wentylatora albo odbiorników mocy. Typowy silnik turbinowy, zarówno turbośmigłowy, jak i turbowentylatorowy, pracuje najsprawniej przy bardzo wysokich prędkościach obrotowych wirnika sprężarki i turbiny. Tymczasem śmigło lub wentylator mają optymalny zakres obrotów istotnie niższy, podyktowany względami aerodynamicznymi, akustycznymi i wytrzymałościowymi łopat.

Bez przekładni redukcyjnej śmigło musiałoby obracać się z prędkością wirnika turbiny, co prowadziłoby do przekroczenia prędkości końcówek łopat powyżej liczby Macha dopuszczalnej z punktu widzenia hałasu oraz przeciążeń odśrodkowych. W efekcie sprawność napędu uległaby istotnemu obniżeniu, a żywotność śmigła dramatycznie by spadła. Przekładnia umożliwia więc pracę silnika w optymalnym punkcie charakterystyki przy jednoczesnym zachowaniu pożądanych parametrów obrotowych śmigła lub wentylatora.

Drugą kluczową funkcją jest dystrybucja mocy do tzw. akcesoriów, czyli urządzeń pomocniczych silnika i statku powietrznego. Mowa tu o pompach paliwowych, pompach oleju, generatorach elektrycznych, sprężarkach powietrza do systemów pokładowych, pompach hydraulicznych oraz, w nowszych konstrukcjach, przetwornikach i starterach–generatorach zintegrowanych (IDG, starter-generator). Zazwyczaj wykorzystuje się w tym celu przekładnię akcesoriów (Accessory Gearbox – AGB), napędzaną od jednego z wałów głównej turbiny, często za pośrednictwem długiego wału pośredniego oraz przekładni kątowej. Utrzymanie odpowiedniej prędkości obrotowej akcesoriów jest istotne dla stabilnej pracy całego układu napędowego i systemów pokładowych.

Odrębną kategorię stanowią przekładnie stosowane w śmigłowcach, w tym główna przekładnia wirnika nośnego, przekładnie pośrednie i przekładnia wirnika ogonowego. Wprawdzie nie są one częścią samego silnika, ale pełnią analogiczną funkcję redukcji prędkości obrotowej oraz rozdziału mocy. W takim układzie silnik turbinowy napędza przekładnię główną, a ta dopiero uzyskuje wymagane obroty wirników. Wymagania stawiane takim przekładniom są ekstremalne ze względu na bardzo wysokie momenty i konsekwencje ewentualnej awarii.

Wreszcie, we współczesnych silnikach turbowentylatorowych coraz częściej stosuje się przekładnie planetarne między wałem turbiny niskiego ciśnienia a wentylatorem. Pozwalają one na niezależną optymalizację prędkości obrotowej wirnika rdzenia i wentylatora, co przekłada się na wyższą efektywność paliwową oraz niższy poziom hałasu. Tego typu napędy określa się jako GTF (Geared Turbofan) i stanowią one jeden z najważniejszych kierunków rozwoju konstrukcji silników lotniczych dla komunikacji cywilnej.

Rodzaje i konstrukcje przekładni w napędach lotniczych

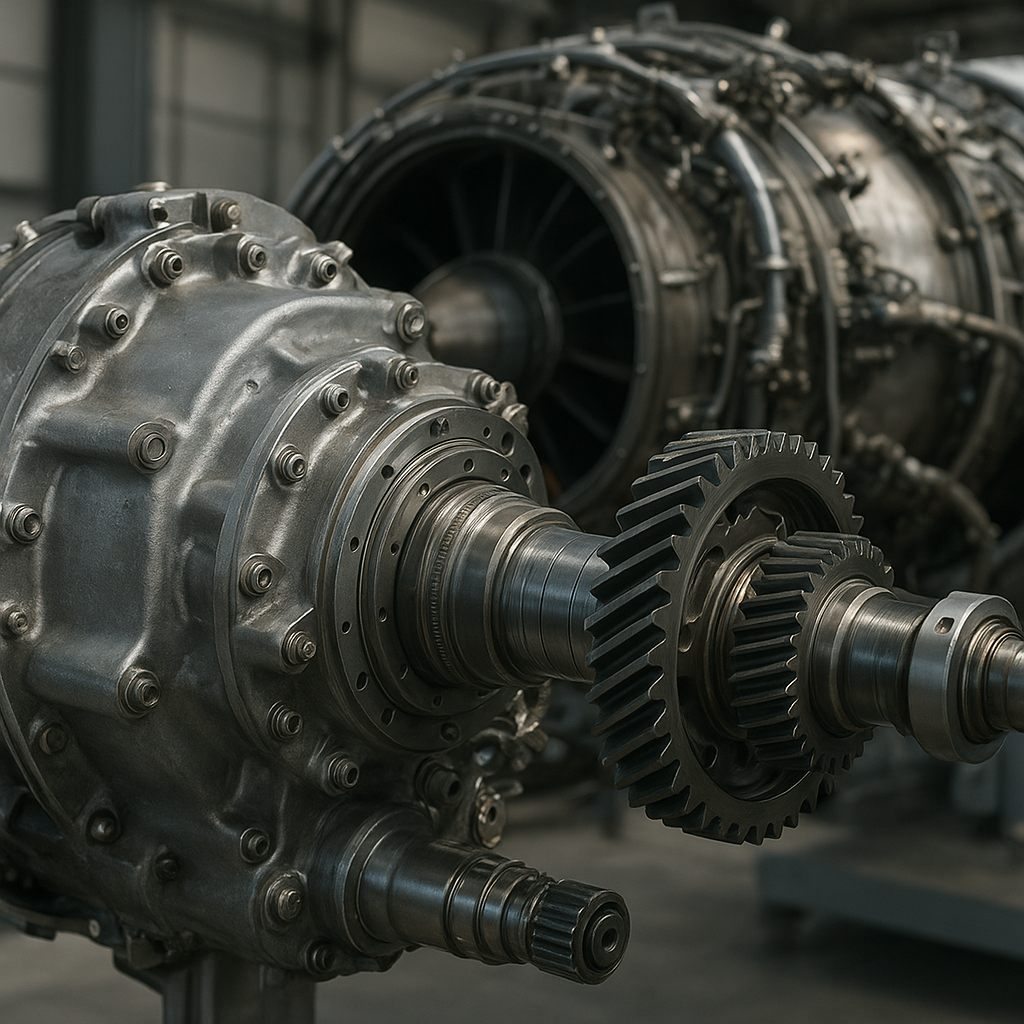

W zastosowaniach lotniczych wykorzystuje się szeroki wachlarz typów przekładni, dobranych do konkretnych wymagań konstrukcyjnych, prędkości i momentu obrotowego. Najczęściej spotykane są przekładnie zębate, ze względu na ich wysoką sprawność, kompaktowość oraz możliwość pracy przy dużych prędkościach. Konfiguracje obejmują przekładnie walcowe, stożkowe, planetarne, hipoidalne oraz kombinowane układy wielostopniowe. Każdy typ ma swoją specyfikę obciążeniową, charakterystykę hałasu i wymagania dotyczące smarowania.

Przekładnie śmigłowe i turbośmigłowe

W klasycznych silnikach tłokowych dla lotnictwa ogólnego stosuje się najczęściej prostą przekładnię redukcyjną między wałem korbowym a piastą śmigła. Typowe przełożenia wynoszą od około 1,5:1 do 2,5:1, co pozwala utrzymać obroty silnika spalinowego w korzystnym zakresie (np. 2500–3000 obr./min), przy jednoczesnym ograniczeniu obrotów śmigła do poziomu zapewniającego optymalną prędkość końcówek łopat, zwykle poniżej liczby Macha około 0,85–0,9. Najczęściej stosuje się przekładnie walcowe lub planetarne, zamknięte w osobnej obudowie zintegrowanej z blokiem silnika. Priorytetem jest masa, prostota i łatwość obsługi technicznej, a także bezpieczeństwo pracy w warunkach zmiennych obciążeń dynamicznych podczas zmian skoku śmigła.

W silnikach turbośmigłowych sytuacja jest bardziej złożona. Turbiny napędzające śmigło obracają się nierzadko z prędkościami rzędu kilkunastu do ponad dwudziestu tysięcy obrotów na minutę, podczas gdy śmigło pracuje w zakresie około 1000–1500 obr./min. Oznacza to konieczność zastosowania przekładni redukcyjnej o przełożeniu często większym niż 10:1, przy zachowaniu wysokiej sprawności i minimalnych strat ciepła. Ze względu na duże momenty obrotowe stosuje się układy wielostopniowe, w których wstępna redukcja następuje w przekładni planetarnej lub kątowej, a następnie w przekładni walcowej. Wymusza to skomplikowaną konstrukcję obudowy, systemu smarowania i chłodzenia olejowego, ponieważ straty tarcia generują znaczne ilości ciepła wymagające skutecznego odprowadzenia.

Przekładnie turbośmigłowe muszą również zapewniać dobrą izolację drgań skrętnych między turbiną a śmigłem. Zastosowanie tłumików drgań lub elastycznych sprzęgieł staje się konieczne, aby zapobiegać powstawaniu rezonansów, które mogłyby doprowadzić do zmęczeniowych uszkodzeń zębów czy wałów. Dodatkowo, przekładnie te są bezpośrednio narażone na obciążenia zmienne wywołane zmianami skoku i obrotów śmigła, zwłaszcza przy intensywnych manewrach, co wymaga odpowiednio wysokiej wytrzymałości zmęczeniowej elementów.

Geared Turbofan i przekładnie planetarne wysokiej mocy

Rozwój silników turbowentylatorowych o bardzo wysokim stopniu dwuprzepływowości wymusił zastosowanie przekładni między turbiną niskiego ciśnienia a wentylatorem. W klasycznym silniku dwu- lub trójwałowym turbina i wentylator są mechanicznie połączone na wspólnym wale, co oznacza identyczną prędkość obrotową. Wentylator jednak pracuje optymalnie przy niższych obrotach niż mała, szybkoobrotowa turbina. Wprowadzenie przekładni umożliwia zwiększenie obrotów turbiny (dla poprawy sprawności cieplnej) przy równoczesnym zmniejszeniu obrotów wentylatora (dla lepszej sprawności aerodynamicznej i redukcji hałasu). Ten kompromis konstrukcyjny przekłada się na istotne obniżenie zużycia paliwa w całym zakresie pracy silnika.

W GTF stosuje się zazwyczaj przekładnie planetarne, zdolne przenosić bardzo duże moce przy relatywnie niewielkiej masie i rozmiarach. Wirnik turbiny napędza koło słoneczne, które obraca się wewnątrz koła pierścieniowego, zaś moment przenoszony jest przez zestaw satelitów połączonych z nośnikiem prowadzącym do wału wentylatora. Tego typu przekładnie pracują przy ogromnych prędkościach obwodowych zębów, z obciążeniami kontaktowymi rzędu nawet kilku gigapaskali. Konieczne jest więc zastosowanie bardzo odpornych materiałów, zaawansowanych technologii obróbki cieplnej (np. nawęglania i hartowania), precyzyjnego szlifowania zębów oraz wysoce wydajnych systemów smarowania pod wysokim ciśnieniem.

Przekładnie planetarne w silnikach GTF są projektowane jako elementy o krytycznym znaczeniu dla bezpieczeństwa lotu. Awaria takiej przekładni mogłaby doprowadzić do natychmiastowej utraty ciągu, a w skrajnym przypadku do uszkodzeń struktury płatowca na skutek fragmentacji elementów wirujących. Dlatego ich konstrukcja jest redundantna pod względem nośności, z zachowaniem wysokich marginesów bezpieczeństwa oraz bardzo rozbudowanym systemem monitorowania parametrów pracy (temperatura oleju, drgania, ciśnienie, zanieczyszczenia ferromagnetyczne w oleju).

Przekładnie akcesoriów i napędy systemów pomocniczych

Przekładnia akcesoriów stanowi ważny element każdego silnika turbinowego. Jej głównym zadaniem jest pobór niewielkiej części mocy z jednego z wałów silnika i rozdzielenie jej do licznych urządzeń dodatkowych. Zależnie od konstrukcji silnika może być napędzana od wału wysokiego lub niskiego ciśnienia, niekiedy poprzez pośredni wał przechodzący przez sekcje gorące silnika. Samo przeniesienie napędu wymaga zwykle przekładni kątowej oraz kilku stopni przekładni walcowych zapewniających odpowiednie prędkości dla poszczególnych akcesoriów.

Do elementów zasilanych przez AGB zalicza się: główną pompę paliwową wysokiego ciśnienia, pompy olejowe zasilające łożyska i przekładnie, generator prądu zmiennego lub stałego, czasem sprężarkę klimatyzacyjną oraz urządzenia rozruchowe. Ze względu na coraz większą elektryfikację systemów pokładowych (tzw. more-electric aircraft) rośnie zapotrzebowanie na moc elektryczną wytwarzaną przez silniki, co przekłada się na rosnące obciążenia przekładni akcesoriów. Musi ona więc być odpowiednio przewymiarowana, a jednocześnie kompaktowa i lekka.

Konstrukcja AGB uwzględnia łatwy dostęp serwisowy, ponieważ wiele przeglądów okresowych i napraw dotyczy właśnie akcesoriów i napędu towarzyszących. Często stosuje się modułową budowę, umożliwiającą odłączanie poszczególnych urządzeń bez konieczności ingerencji w cały silnik. Również w tej strefie niezwykle ważne jest smarowanie ciśnieniowe oraz skuteczne uszczelnienia, gdyż wycieki czy przegrzewanie się przekładni mogą prowadzić do awarii urządzeń pomocniczych, a w konsekwencji do poważnych incydentów eksploatacyjnych.

Materiały, smarowanie i niezawodność przekładni lotniczych

Specyfika pracy przekładni lotniczych wymusza zastosowanie bardzo wyrafinowanych materiałów i technologii wytwarzania. Elementy kół zębatych wykonuje się zazwyczaj z niskostopowych stali konstrukcyjnych o wysokiej hartowności, takich jak stale chromowo-niklowe, chromowo-molibdenowe czy niklowo-molibdenowe, poddawane procesowi nawęglania i hartowania, a następnie szlifowania i docierania. Uzyskiwana twardość powierzchniowa oraz struktura warstwy wierzchniej muszą zapewniać odporność na pitting, scuffing i zużycie ścierne w warunkach wysokich nacisków i obciążeń zmęczeniowych.

Istotną rolę odgrywają również materiały stosowane na wały napędowe, sprzęgła i elementy łożyskowe. Ze względu na wysokie prędkości obrotowe w przekładniach szybkobieżnych preferuje się łożyska toczne o specjalnej geometrii bieżni oraz smarowaniu olejowym, a w krytycznych miejscach – łożyska ceramiczno-stalowe lub z zaawansowanymi powłokami zmniejszającymi tarcie. W przekładniach planetarnych ważna jest także technologia mocowania satelitów oraz charakterystyka materiałowa sworzni i tulei, podlegających intensywnemu obciążeniu w warunkach ciągłej eksploatacji.

Smarowanie przekładni lotniczych opiera się prawie wyłącznie na układach z obiegiem oleju pod ciśnieniem. Zbiornik oleju, pompy, filtry, chłodnice oraz dysze rozbryzgowe tworzą system, który ma zapewnić ciągły film smarny na zębach oraz na łożyskach, przy jednoczesnym odprowadzaniu ciepła tarcia. Typowy olej lotniczy do przekładni i łożysk silnika musi charakteryzować się stabilnością termiczną, odpornością na utlenianie, odpowiednią lepkością w szerokim zakresie temperatur oraz kompatybilnością z materiałami uszczelnień i powłok.

Ze względu na ekstremalne warunki pracy bardzo ważna jest również filtracja oleju. Zanieczyszczenia stałe, takie jak opiłki metalu pochodzące ze zużycia kół zębatych czy łożysk, mogą przyspieszać degradację współpracujących powierzchni, powodować zatarcia i lokalne przegrzania. Dlatego stosuje się filtry wysokiej dokładności oraz czujniki wykrywające obecność cząstek ferromagnetycznych. Wczesne wykrycie zwiększonego zużycia umożliwia planowe wyłączenie silnika z eksploatacji i przeprowadzenie przeglądu, zanim dojdzie do awarii krytycznej.

Niezawodność przekładni w lotnictwie jest wypadkową wielu czynników: jakości materiałów, technologii produkcji, projektu geometrycznego zębów, dokładności montażu, skuteczności systemu smarowania oraz poprawnych procedur obsługowych. Wymaga to rozbudowanych programów prób naziemnych i w locie, obejmujących testy zmęczeniowe i badania długotrwałej eksploatacji. Dla przekładni o szczególnym znaczeniu bezpieczeństwa prowadzi się analizy metodą elementów skończonych, symulacje drgań skrętnych, a także testy przy przeciążeniach powyżej warunków obliczeniowych.

W nowoczesnych jednostkach napędowych coraz większe znaczenie ma monitorowanie stanu technicznego przekładni w czasie rzeczywistym. Czujniki drgań, temperatury i ciśnienia oleju, a także systemy analizy widma drgań, pozwalają na wczesne wychwycenie symptomów uszkodzeń zębów, niewspółosiowości, luzów czy rozregulowania. Dzięki temu można przejść z tradycyjnego, okresowego podejścia do obsługi technicznej na podejście prognostyczne (condition-based maintenance), w którym decyzje o przeglądzie lub remoncie podejmowane są na podstawie rzeczywistego stanu przekładni, a nie tylko nalotu godzinowego.

Rosnące wymagania efektywności i redukcji hałasu w lotnictwie, a także dążenie do obniżenia masy jednostek napędowych, sprawiają, że inżynieria przekładni staje się jednym z kluczowych obszarów innowacji. Badane są materiały o ultrawysokiej wytrzymałości, nowe powłoki przeciwzużyciowe, hybrydowe konstrukcje metalowo-kompozytowe, a także zaawansowane procesy obróbki powierzchniowej. Jednocześnie rozwijane są techniki wytwarzania addytywnego, umożliwiające tworzenie skomplikowanych geometrii obudów przekładni, kanałów olejowych czy elementów nośnych, co otwiera drogę do dalszej optymalizacji parametrów napędowych i eksploatacyjnych jednostek napędowych samolotów.