Materiały kompozytowe oparte na węglu w ciągu kilku dekad przeszły drogę od ciekawostki laboratoryjnej do jednych z kluczowych surowców strategicznych świata. Szczególną pozycję w tej grupie zajmuje włókno węglowe otrzymywane z poliakrylonitrylu (PAN), które dzięki unikalnemu połączeniu niskiej masy, wysokiej wytrzymałości i odporności chemicznej stało się fundamentem rozwoju nowoczesnego lotnictwa, kosmonautyki, sportu wyczynowego, energetyki wiatrowej oraz wielu innych dziedzin przemysłu. Zrozumienie, czym jest włókno węglowe PAN, jak przebiega jego produkcja, jakie ma własności i w jaki sposób przekształca się je w różnorodne kompozyty, pozwala lepiej uchwycić znaczenie ekonomiczne i technologiczne tego materiału oraz związane z nim wyzwania i perspektywy rozwoju.

Charakterystyka włókna węglowego PAN i istota kompozytu

Włókno węglowe PAN jest materiałem włóknistym, którego głównym składnikiem jest pierwiastek węgiel, stanowiący zazwyczaj ponad 90% masy. Powstaje ono z polimeru zwanego poliakrylonitrylem (PAN), który dzięki odpowiedniej obróbce termicznej i chemicznej przekształcany jest w strukturę o wysokim stopniu uporządkowania, zbliżoną do uporządkowanych płaszczyzn grafitowych. W efekcie uzyskuje się niezwykle lekkie, a zarazem bardzo wytrzymałe włókna, które w dalszym etapie wytwarzania stają się zbrojeniem w kompozytach polimerowych lub – rzadziej – metalicznych i ceramicznych.

Termin kompozyt odnosi się do materiału zbudowanego z co najmniej dwóch składników różniących się budową i właściwościami, które po połączeniu dają efekt synergii – gotowy produkt wykazuje cechy lepsze niż każdy z komponentów osobno. W przypadku kompozytów węglowych z włóknem PAN najczęściej występuje układ: faza zbrojąca (włókna węglowe) oraz faza osnowy (żywice epoksydowe, poliestrowe, bądź inne polimery termoutwardzalne lub termoplastyczne). Wysoka sztywność i wytrzymałość włókien połączona z ciągłą, spójną osnową polimerową umożliwia projektowanie struktur o wyjątkowych parametrach wytrzymałościowych przy minimalnej masie.

Charakterystyczną cechą włókna węglowego pochodzenia PAN jest mikrostruktura o dominującym ułożeniu łańcuchów i płaszczyzn węglowych wzdłuż osi włókna, co przekłada się na silną anizotropię własności mechanicznych. W kierunku osiowym włókno może wykazywać bardzo wysoką wytrzymałość na rozciąganie i moduł sprężystości, natomiast w kierunkach poprzecznych parametry te są znacznie niższe. Dlatego tak istotny jest sposób układania włókien w laminacie – odpowiednie sterowanie orientacją warstw pozwala uzyskać optymalny rozkład własności w docelowej konstrukcji.

Wśród podstawowych zalet włókna węglowego PAN i kompozytów z niego tworzonych wymienia się:

- bardzo korzystny stosunek wytrzymałość/masa i sztywność/masa, znacznie lepszy niż w przypadku stali czy stopów aluminium,

- doskonałą odporność na zmęczenie materiału, istotną w elementach poddawanych cyklicznym obciążeniom,

- znakomitą odporność chemiczną i korozyjną w wielu środowiskach agresywnych,

- niską rozszerzalność cieplną i dobrą stabilność wymiarową,

- możliwość kształtowania struktury laminatu zależnie od kierunku obciążeń.

Po stronie ograniczeń wymienić należy m.in. przewodnictwo elektryczne (niekorzystne, gdy wymagany jest izolator), wyższą cenę włókien w porównaniu z tradycyjnymi materiałami konstrukcyjnymi, a także wrażliwość na uszkodzenia międzywarstwowe w laminatach, co wymaga starannego projektowania i kontroli jakości produkcji.

Produkcja włókna węglowego PAN – od prekursora do gotowego materiału

Proces wytwarzania włókna węglowego PAN jest złożony technologicznie, energochłonny i wieloetapowy. Kluczowe znaczenie ma zarówno skład chemiczny prekursora, jak i parametry poszczególnych operacji: przędzenia, stabilizacji, karbonizacji oraz ewentualnej grafityzacji. Zrozumienie tych etapów jest niezbędne do oceny kosztów, własności końcowego włókna oraz perspektyw optymalizacji procesu.

Prekursor PAN i przygotowanie roztworu

Podstawą jest polimer poliakrylonitryl, otrzymywany najczęściej metodami polimeryzacji rodnikowej monomeru akrylonitrylu z dodatkiem odpowiednich komonomerów (np. metakrylanu metylu, kwasu itakonowego). Skład poliakrylonitrylu, masa cząsteczkowa, rozkład długości łańcuchów oraz udział komonomerów wpływają na lepkość roztworu przędzalniczego, przebieg reakcji stabilizacji i karbonizacji, a w konsekwencji na jakość końcowego włókna.

Polimer rozpuszcza się w odpowiednim rozpuszczalniku (np. dimetyloformamidzie – DMF) tworząc roztwór o ściśle kontrolowanej lepkości. Roztwór ten jest filtrowany i odgazowywany, aby uniknąć defektów w strukturze włókien powstających podczas przędzenia. Każde zanieczyszczenie czy pęcherzyk gazu może stać się zarodkiem pęknięcia, co obniża właściwości mechaniczne.

Przędzenie włókna – formowanie prekursora

Formowanie włókien z roztworu PAN odbywa się metodą przędzenia mokrego lub suchomokrego. Roztwór polimeru podawany jest przez przędzę z mikroskopijnymi kapilarami do kąpieli koagulacyjnej, w której następuje wymiana rozpuszczalnika z nieszkodliwym dla polimeru koagulantem. W efekcie dochodzi do żelowania i wytrącania długich, cienkich filamentów.

Następnie włókna są płukane z pozostałości rozpuszczalnika, rozciągane (tzw. stretching), suszone i nawijane na szpulę. Rozciąganie w trakcie lub po przędzeniu ma kluczowe znaczenie dla orientacji łańcuchów polimerowych wzdłuż osi włókna, co wpływa na późniejsze właściwości mechaniczne po karbonizacji. Na tym etapie otrzymuje się tzw. włókna prekursora PAN, jeszcze pozbawione właściwości włókna węglowego.

Stabilizacja oksydacyjna – nadanie odporności termicznej

Prekursor PAN w czystej postaci nie wytrzymałby wysokich temperatur karbonizacji, ulegając topnieniu lub rozkładowi z utratą ciągłości. Dlatego konieczny jest etap stabilizacji oksydacyjnej, prowadzony zazwyczaj w powietrzu lub w kontrolowanej atmosferze zawierającej tlen w temperaturze 200–300°C. W trakcie stabilizacji zachodzą złożone reakcje chemiczne: cyklizacja, dehydrogenacja, utlenianie i sieciowanie łańcuchów polimeru.

Struktura liniowa PAN przekształca się w bardziej uporządkowaną, zbliżoną do układów aromatycznych i heterocyklicznych, tworząc tzw. strukturę ladder‑type. Włókna stają się termicznie stabilne, nie topią się przy dalszym podgrzewaniu, a jednocześnie kurczą i częściowo gęstnieją. Sterowanie temperaturą, czasem i naprężeniami w trakcie stabilizacji decyduje o tym, w jakim stopniu uda się zachować ciągłość włókna i jak później rozwiną się płaszczyzny węglowe podczas karbonizacji.

Karbonizacja – właściwe tworzenie włókna węglowego

Najważniejszy etap przemiany prekursora PAN we włókno węglowe to karbonizacja, prowadzona w atmosferze obojętnej (najczęściej azot). Proces ten obejmuje stopniowe nagrzewanie włókien do temperatur rzędu 1000–1600°C. W tym zakresie zachodzi intensywne wydzielanie się produktów gazowych (głównie H2O, CO, CO2, HCN, NH3), co prowadzi do wzrostu udziału masowego węgla w materiale aż do wartości powyżej 90%.

Podczas karbonizacji rozwija się struktura grafitopodobna: powstają i wydłużają się płaskie struktury węglowe, choć nie uzyskuje się jeszcze wysokiego stopnia uporządkowania charakterystycznego dla grafitu technicznego. Na tym etapie kluczowe jest stosowanie kontrolowanych naprężeń rozciągających w kierunku osi włókna. Utrzymanie włókien w stanie naprężenia powoduje korzystne uporządkowanie struktury i wzrost modułu sprężystości, podczas gdy brak naprężeń może prowadzić do większego pofałdowania i niższej sztywności.

Grafityzacja – włókna o najwyższych parametrach

Dla zastosowań wymagających ekstremalnie wysokiego modułu sprężystości, możliwe jest przeprowadzenie dodatkowego etapu – grafityzacji. Polega on na nagrzewaniu zkarbonizowanych włókien do temperatur 2000–3000°C w atmosferze obojętnej. Tak wysokie temperatury pozwalają na dalsze usuwanie pozostałości heteroatomów i reorganizację struktury węglowej w bardziej uporządkowane, zbliżone do grafitu układy.

Włókna grafityzowane cechują się bardzo wysokim modułem sprężystości, lecz często niższą wytrzymałością na rozciąganie w porównaniu z włóknami o niższym stopniu uporządkowania. Dobór parametrów procesu stanowi więc kompromis pomiędzy sztywnością a wytrzymałością, zależnie od przeznaczenia włókna (np. lotnictwo, elementy nośne, zastosowania specjalne).

Wykończenie powierzchni i sizowanie

Po karbonizacji lub grafityzacji włókna są bardzo kruche, a ich powierzchnia chemicznie obojętna, co utrudnia przyczepność do osnowy polimerowej. Dlatego stosuje się proces wykańczania powierzchni (surface treatment), zwykle z użyciem utleniania elektrochemicznego w roztworach wodnych. Powierzchnia włókien zostaje delikatnie zchropowacona i wzbogacona o grupy funkcyjne poprawiające zwilżalność i adhezję do żywic.

Kolejnym krokiem jest sizowanie, czyli pokrycie włókien cienką warstwą specjalnego preparatu (sizera), często na bazie kompatybilnych z późniejszą osnową polimerów. Sizer pełni kilka funkcji: chroni włókna przed uszkodzeniami mechanicznymi podczas dalszego przetwarzania, zmniejsza ich kruchość, ogranicza pylenie oraz dodatkowo poprawia przyczepność do żywic.

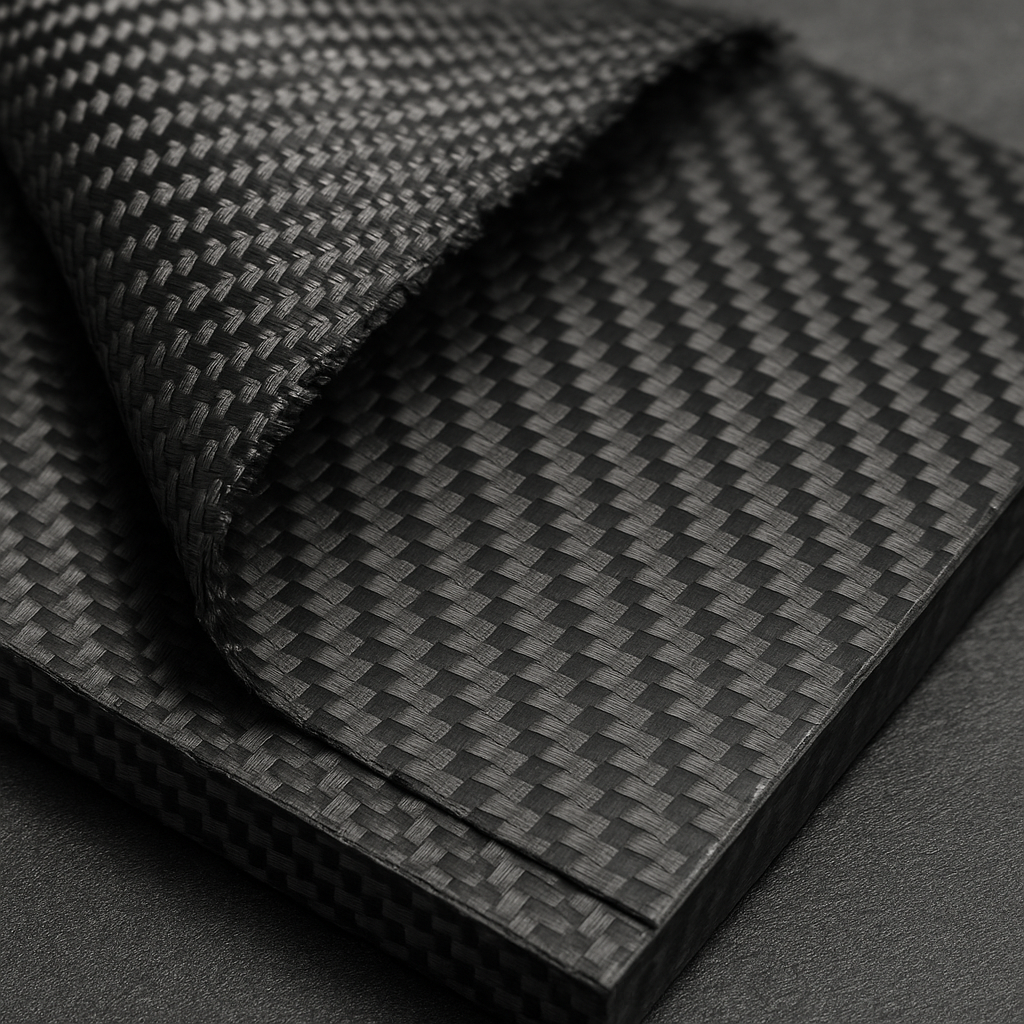

Tak przygotowane włókna węglowe PAN mogą być następnie przetwarzane w różne formy półproduktów kompozytowych: jednorodne taśmy (tzw. towy), tkaniny jednokierunkowe (UD), tkaniny płócienne, diagonalne, wieloosiowe, maty i preimpregnaty, które trafiają później do producentów elementów konstrukcyjnych.

Zastosowania włókna węglowego PAN – branże, produkty, znaczenie gospodarcze

Kompozyty z włóknem węglowym PAN należą do najbardziej wszechstronnych i perspektywicznych materiałów konstrukcyjnych, a ich rynek od wielu lat charakteryzuje się dynamicznym wzrostem. Kluczowy impuls stanowi rozwój technologiczny przemysłu lotniczego, kosmicznego, motoryzacyjnego oraz energetyki odnawialnej. W każdej z tych branż masa własna konstrukcji, sztywność, odporność zmęczeniowa oraz trwałość mają ogromne znaczenie ekonomiczne.

Lotnictwo i kosmonautyka

Przemysł lotniczy jest jednym z najważniejszych odbiorców włókien węglowych PAN. W nowoczesnych samolotach pasażerskich udział kompozytów węglowych w masie struktury przekracza często 50%. Włókno węglowe stosowane jest w:

- skrzydłach (dźwigary, kesony, lotki),

- kadłubach, statecznikach poziomych i pionowych,

- podłogach, drzwiach, elementach wyposażenia wnętrz o krytycznym znaczeniu dla masy,

- łopatach śmigieł oraz wirników helikopterów,

- zbiornikach paliwa i elementach poszycia.

W przypadku samolotów pasażerskich redukcja masy o niewielki procent przekłada się na wielomilionowe oszczędności w zużyciu paliwa w trakcie eksploatacji. Kompozyty z włóknem PAN umożliwiają projektantom kształtowanie aerodynamicznie złożonych struktur, łączących wysoką sztywność z odpornością na zmęczenie i korozję. Jednocześnie wymagają bardzo wysokich standardów kontroli jakości, badań nieniszczących i systemów monitorowania stanu struktury (SHM), ponieważ uszkodzenia wewnętrzne laminatu nie zawsze są widoczne gołym okiem.

W sektorze kosmicznym włókno węglowe PAN stosowane jest m.in. w konstrukcjach satelitów, rakiet nośnych, panelach słonecznych czy obudowach instrumentów naukowych. Niska masa oraz niewielka rozszerzalność cieplna pozwalają utrzymać stabilność geometryczną precyzyjnych urządzeń w skrajnych warunkach termicznych i radiacyjnych, jakie panują w przestrzeni kosmicznej.

Motoryzacja i transport

W motoryzacji kompozyty z włóknem węglowym, pierwotnie kojarzone głównie z bolidami Formuły 1 i samochodami wyścigowymi, stopniowo wchodzą również do produkcji seryjnej. W autach klasy premium oraz w pojazdach elektrycznych stosuje się je w:

- strukturach nadwozia (monocoque, dachy, maski, błotniki),

- elementach zawieszenia (wahacze, stabilizatory, belki),

- wałach napędowych i komponentach układów przeniesienia napędu,

- elementach wnętrza, gdzie znaczenie ma redukcja masy ruchomych części.

Redukcja masy pojazdu to nie tylko niższe zużycie paliwa, ale również zwiększenie zasięgu samochodów elektrycznych, poprawa przyspieszenia i właściwości jezdnych oraz możliwość downsizingu innych komponentów (np. hamulców czy zawieszenia). Jednocześnie wysoka cena włókna węglowego PAN wciąż stanowi barierę dla masowego wdrożenia, dlatego kompozyty węglowe są na razie stosowane głównie w pojazdach z wyższych segmentów rynku oraz tam, gdzie każdy kilogram oszczędności przynosi istotny efekt ekonomiczny lub sportowy.

Poza motoryzacją indywidualną, kompozyty z włóknem węglowym PAN znajdują zastosowanie w pojazdach szynowych, autobusach, ciężarówkach, a także w infrastrukturze drogowej (np. w zbrojeniach mostów, naprawach konstrukcji żelbetowych metodą doklejanych taśm węglowych). W transporcie szynowym lekkie, a zarazem sztywne struktury nadwozia umożliwiają zmniejszenie zużycia energii trakcyjnej, zwiększenie przyspieszeń i poprawę komfortu podróży.

Energetyka wiatrowa i odnawialne źródła energii

Jednym z najszybciej rozwijających się obszarów zastosowań włókna węglowego PAN jest energetyka wiatrowa. Ogromne łopaty nowoczesnych turbin wiatrowych, o długości przekraczającej 80–100 metrów, muszą jednocześnie być jak najlżejsze i wystarczająco sztywne, aby zachować właściwy profil aerodynamiczny i wytrzymać silne obciążenia dynamiczne. Tradycyjne kompozyty szklano-epoksydowe zaczynają osiągać granice swoich możliwości w największych konstrukcjach, dlatego coraz częściej zastępowane są lub wzmacniane fragmentami z włóknem węglowym.

Zastosowanie włókien PAN w strukturach łopat pozwala na:

- zmniejszenie masy przy tej samej sztywności zginania,

- ograniczenie obciążeń na piastę i wieżę turbiny,

- zwiększenie długości łopat, a więc i mocy pojedynczej turbiny,

- poprawę odporności na zmęczenie przy wieloletniej eksploatacji w zmiennych warunkach wiatrowych.

W szerszym kontekście transformacji energetycznej rozwój konstrukcji turbin wiatrowych opartych na kompozytach węglowych ma wymierne znaczenie dla miksu energetycznego wielu państw, przyczyniając się do redukcji emisji CO2 i zwiększenia udziału energii odnawialnej.

Sport wyczynowy, medycyna i przemysł ogólny

Włókno węglowe PAN zrewolucjonizowało także sprzęt sportowy. Wykorzystuje się je w rowerach wyczynowych (ramy, widelce, kierownice, koła), kijach golfowych, rakietach tenisowych, sprzęcie wioślarskim, żaglowym, nartach, deskach snowboardowych i wielu innych produktach, gdzie kluczowe znaczenie ma minimalna masa i maksymalna sztywność. Kompozyty te pozwalają nie tylko poprawić osiągi sportowców, lecz także zwiększać komfort użytkowania (tłumienie drgań, precyzja prowadzenia).

W medycynie kompozyty węglowe znajdują zastosowanie w protezach kończyn, elementach ortopedycznych, narzędziach chirurgicznych oraz komponentach urządzeń diagnostycznych. Niska masa i wysoka sztywność poprawiają ergonomię, a przezroczystość dla promieni rentgenowskich (w odpowiednich konfiguracjach materiałowych) ułatwia obrazowanie struktur kostnych bez zakłóceń od zbrojenia.

W przemyśle ogólnym włókno węglowe PAN wykorzystuje się w wałach napędowych, bębnach maszyn wirujących, elementach robotów przemysłowych, formach do przetwórstwa tworzyw sztucznych, manipulatorach, a także jako materiał wzmacniający do napraw konstrukcji żelbetowych. Możliwość lokalnego wzmacniania istniejących obiektów przy użyciu taśm lub mat węglowych, klejonych do powierzchni betonu żywicami epoksydowymi, stała się ważnym narzędziem inżynierskim w infrastrukturze budowlanej.

Znaczenie gospodarcze, rynek i wyzwania rozwojowe

Rynek włókien węglowych, w tym przede wszystkim tych opartych na PAN, rośnie od lat w tempie wyższym niż wiele tradycyjnych segmentów przemysłu materiałowego. Materiał ten traktowany jest jako półprodukt o charakterze strategicznym – z jednej strony ze względu na powiązania z obronnością i lotnictwem, z drugiej zaś z uwagi na kluczową rolę w transformacji energetycznej i rozwoju nowych, lekkich konstrukcji transportowych.

Produkcja włókien węglowych jest kapitałochłonna i wymaga zaawansowanego know-how, co powoduje stosunkowo niewielką liczbę dużych graczy na światowym rynku. Kraje inwestujące w rozwój kompetencji w tym obszarze zyskują dostęp do łańcuchów wartości obejmujących lotnictwo, motoryzację, energetykę, budownictwo i inne obszary wysokich technologii. Jednocześnie obserwuje się dążenie do:

- obniżenia kosztów produkcji włókien węglowych PAN poprzez optymalizację procesów i zwiększenie wydajności linii,

- rozwijania alternatywnych prekursorów (np. z poliakrylonitrylu modyfikowanego, z polietylenów, a nawet z surowców biopochodnych),

- automatyzacji procesów wytwarzania kompozytów (automatyczne układanie taśm, robotyka, zaawansowane systemy sterowania),

- opracowywania technologii recyklingu i ponownego wykorzystania włókien węglowych.

Energointensywność procesu karbonizacji i grafityzacji stanowi istotny czynnik kosztotwórczy oraz ekologiczny. Dlatego rozwija się badania nad nowymi metodami ogrzewania (np. nagrzewanie mikrofalowe, plazmowe) i skracania czasu obróbki, a także nad odzyskiem energii z gazów odlotowych powstających w trakcie karbonizacji. W dłuższej perspektywie zoptymalizowana produkcja włókien PAN może odgrywać ważną rolę w strategiach gospodarczych nakierowanych na redukcję śladu węglowego.

Aspekty środowiskowe i recykling

Choć kompozyty z włóknem węglowym PAN znacząco przyczyniają się do oszczędności energii w czasie eksploatacji konstrukcji (mniejsze zużycie paliwa, niższe emisje CO2, dłuższa żywotność), ich wytwarzanie wiąże się z istotnymi nakładami energetycznymi i powstawaniem odpadów. Ponadto wielowarstwowe laminaty z osnową polimerową są trudne do recyklingu tradycyjnymi metodami, co rodzi pytania o ich wpływ na środowisko w końcowych fazach cyklu życia.

Obecnie rozwija się kilka głównych kierunków recyklingu włókien węglowych:

- recykling mechaniczny – rozdrabnianie i mielenie kompozytów w celu wykorzystania ich jako napełniaczy lub krótkich włókien w nowych materiałach,

- recykling termiczny – piroliza, podczas której osnowa polimerowa jest rozkładana termicznie, a włókna są odzyskiwane w postaci oczyszczonej,

- recykling chemiczny – rozkład matrycy przy użyciu rozpuszczalników lub reagentów chemicznych, z możliwością odzysku nie tylko włókien, ale i części monomerów lub oligomerów osnowy.

Odzyskane włókna zazwyczaj charakteryzują się niższą długością i nieco gorszymi parametrami mechanicznymi niż materiał pierwotny, jednak z powodzeniem mogą być stosowane w wielu zastosowaniach o mniejszej krytyczności, takich jak części motoryzacyjne, elementy budowlane czy komponenty infrastrukturalne. Rozwój efektywnych technologii recyklingu stanowi kluczowy element włączenia kompozytów węglowych w koncepcję gospodarki o obiegu zamkniętym.

Perspektywy rozwoju i innowacje w obszarze włókien PAN

Przyszłość włókien węglowych PAN i kompozytów na nich opartych wiąże się z dalszą specjalizacją materiałów i procesów. Opracowywane są nowe klasy włókien: o ekstremalnie wysokim module (dla zastosowań precyzyjnych), o podwyższonej odporności na uderzenia, o zoptymalizowanej zwilżalności dla konkretnych systemów żywicznych. Wraz z rozwojem technologii druku 3D i wytwarzania przyrostowego poszukuje się też sposobów integracji włókien węglowych z matrycami termoplastycznymi w procesach addytywnych.

Coraz większe znaczenie zyskują inteligentne kompozyty, w których włókno węglowe pełni nie tylko funkcję strukturalną, ale również sensoryczną lub funkcjonalną. Dzięki przewodnictwu elektrycznemu możliwe jest monitorowanie zmian rezystancji włókien w trakcie obciążenia konstrukcji, co otwiera drogę do aktywnych systemów detekcji uszkodzeń, samodiagnostyki oraz integracji kompozytów z elektroniką i systemami sterowania. Prowadzi się także prace nad łączeniem włókien węglowych z nanomateriałami (np. nanorurkami węglowymi, grafenem), w celu dalszego poprawiania własności mechanicznych i funkcjonalnych.

W szerszym wymiarze gospodarczym rozwój włókien PAN i kompozytów węglowych wpisuje się w globalne trendy zwiększania efektywności energetycznej, miniaturyzacji, automatyzacji produkcji oraz poszukiwania materiałów o najwyższej wydajności użytkowej. Państwa, które budują kompetencje badawcze i przemysłowe w tym obszarze, tworzą fundament pod przyszłe przewagi konkurencyjne w wielu sektorach wysokich technologii, od lotnictwa i obronności, przez motoryzację i energetykę, aż po medycynę i infrastrukturę cywilną.