Dynamiczny rozwój przemysłu chemicznego i petrochemicznego sprawił, że największe kompleksy produkcyjne świata stały się nie tylko sercem gospodarki paliwowej, lecz także fundamentem dla niezliczonych gałęzi przemysłu: od tworzyw sztucznych, przez farmację, po zaawansowane technologie. Kompleksy te, często rozciągające się na dziesiątki kilometrów kwadratowych, integrują rafinerie ropy naftowej, zakłady krakingu parowego, instalacje do produkcji olefin, aromatów, nawozów i szerokiej gamy pochodnych chemicznych. Skala i poziom złożoności tych obiektów powodują, że są one strategicznym zasobem zarówno dla państw, jak i globalnych koncernów, a jednocześnie jednym z kluczowych punktów zapalnych w debacie o transformacji energetycznej, bezpieczeństwie dostaw i wpływie przemysłu na klimat.

Charakterystyka największych kompleksów petrochemicznych świata

Kompleks petrochemiczny to zintegrowany układ instalacji, w którym surowce węglowodorowe (ropa naftowa, kondensaty, frakcje LPG, gaz ziemny) są stopniowo przetwarzane w bardziej zaawansowane produkty chemiczne. Największe z nich powstawały przez dziesięciolecia, w kolejnych etapach rozbudowy i modernizacji, często wokół pierwotnej rafinerii. Z punktu widzenia technicznego ich sedno stanowi zwykle wielkoskalowa instalacja krakingu parowego (steam cracker), produkująca etylen, propylen i inne podstawowe olefiny, które są dalej przerabiane w polimery i półprodukty chemiczne wysokiej wartości dodanej.

W skali globalnej największe skupiska petrochemii rozwijają się w trzech głównych regionach: na Bliskim Wschodzie, w Azji Wschodniej (szczególnie w Chinach) oraz w Stanach Zjednoczonych Zatoki Meksykańskiej. Wynika to z kombinacji czynników: dostępu do tanich surowców, rozbudowanej infrastruktury portowej, zaplecza logistycznego oraz ogromnego popytu na produkty chemiczne i paliwowe. Z perspektywy inwestycyjnej każdy z tych kompleksów to projekty liczone w dziesiątkach miliardów dolarów, a pojedyncze etapy rozbudowy mogą sięgać kosztów rzędu 5–15 mld USD.

Według danych branżowych do 2023–2024 roku zdolności produkcyjne etylenu, kluczowego produktu w petrochemii, przekroczyły globalnie 220 mln ton rocznie, z czego ponad 60% zlokalizowane jest w Azji i na Bliskim Wschodzie. Wiele z nowych mocy powstało lub powstaje w ramach tzw. integrated refining & petrochemical complexes, gdzie produkcja paliw i chemikaliów odbywa się w jednym, wspólnym łańcuchu technologicznym. To właśnie takie, silnie zintegrowane ośrodki uchodzą za największe kompleksy petrochemiczne współczesnego świata.

Bliski Wschód – strategiczne centrum petrochemii

Bliski Wschód, dysponujący jednymi z największych na świecie zasobów ropy naftowej i gazu, od dekad buduje swoją pozycję jako globalny hub petrochemiczny. Kraje takie jak Arabia Saudyjska, Zjednoczone Emiraty Arabskie czy Katar wykorzystują tani surowiec, aby rozwijać zintegrowane kompleksy, które generują wartość dodaną wykraczającą daleko poza prostą sprzedaż ropy. Największe inwestycje koncentrują się wokół wybrzeża Zatoki Perskiej, gdzie łatwy dostęp do portów morskich ułatwia eksport produktów do Azji, Europy i Afryki.

Jubail i Yanbu – saudyjskie megakompleksy

Jednym z najbardziej imponujących przykładów jest kompleks przemysłowo-petrochemiczny Jubail w Arabii Saudyjskiej. Obejmuje on zarówno klasyczną rafinerię, jak i szereg instalacji petrochemicznych należących do Saudi Aramco, SABIC oraz licznych spółek joint venture z partnerami zagranicznymi. Jubail Industrial City, rozwijane od lat 70. XX wieku, uznawane jest za największy przemysłowy projekt „greenfield” w historii: powierzchnia strefy przemysłowej sięga kilkudziesięciu kilometrów kwadratowych, a ścisły hub petrochemiczny skupia rafinerie, crackery parowe, fabryki polietylenu, polipropylenu, glikolu etylenowego, metanolu czy nawozów azotowych.

Szacuje się, że łączne zdolności wytwórcze produktów chemicznych i petrochemicznych w Jubail przekraczają 30 mln ton rocznie, a sam kompleks jest jednym z filarów eksportu chemikaliów Arabii Saudyjskiej. W sąsiedztwie funkcjonuje port przemysłowy, terminale LNG, infrastruktura dla dostaw gazu i surowca płynnego, a także rozbudowana sieć rurociągów. Jubail jest także przykładem, jak planowe podejście do urbanizacji przemysłowej tworzy spójne środowisko: obok zakładów chemicznych działają elektrownie, odsalarnie wody, zakłady stalowe i liczne przedsiębiorstwa serwisowe.

Drugim kluczowym ośrodkiem w Arabii Saudyjskiej jest Yanbu Industrial City na wybrzeżu Morza Czerwonego. Kompleks petrochemiczny Yanbu opiera się na surowcu dostarczanym zarówno rurociągami z pól naftowych, jak i drogą morską. Znajdują się tam rafinerie (m.in. Yanbu Aramco Sinopec Refining Company – YASREF), instalacje produkcji aromatów, olefin i polimerów. Rozbudowa tych dwóch ośrodków – Jubail i Yanbu – wpisuje się w saudyjską strategię Vision 2030, zakładającą dywersyfikację gospodarki i większy udział przemysłu przetwórczego w PKB.

Sadara i inne zintegrowane projekty

Wśród megaprojektów regionu warto wymienić Sadara Chemical Company – ogromny kompleks petrochemiczny będący joint venture Saudi Aramco i Dow Chemical (obecnie Dow Inc.). Zlokalizowany w Jubail, Sadara obejmuje ponad 25 zintegrowanych jednostek produkcyjnych, o łącznym CAPEX szacowanym pierwotnie na ok. 20 mld USD. Instalacje w Sadara obejmują produkcję izocyjanianów, polioli, glikoli, poliolefin i specjalistycznych chemikaliów, co czyni ten kompleks jednym z najbardziej zdywersyfikowanych w regionie, a jednocześnie jednym z największych projektów chemii specjalistycznej na świecie.

Innym przykładem jest rozwijany przez Saudi Aramco i TotalEnergies kompleks Amiral w Jubail (projekt ogłoszony i rozwijany w latach 2020+). Amiral ma integrować klasyczną rafinerię z nowymi instalacjami petrochemicznymi, w tym dużej skali cracker parowy, a całkowita wartość inwestycji dla pełnej strefy przemysłowej ma sięgać ponad 10 mld USD. Projekt ten odzwierciedla trend zwiększania udziału petrochemii w strukturze zużycia ropy – koncerny liczą, że w długim terminie zapotrzebowanie na chemikalia będzie rosło szybciej niż na paliwa silnikowe.

Zjednoczone Emiraty Arabskie i Katar – rosnąca rola gazu

Choć Arabia Saudyjska pozostaje najgłośniejszym graczem, rosnące znaczenie w petrochemii ma także Katar i Zjednoczone Emiraty Arabskie. W Katarze, korzystającym z olbrzymich zasobów gazu z pola North Field, rozwijane są instalacje do produkcji etylenu, polietylenu i nawozów, zlokalizowane m.in. w strefie przemysłowej Mesaieed. W Emiratach dużą rolę odgrywają kompleksy w Ruwais (Abu Zabi), gdzie ADNOC integruje rafinerię z petrochemią, a kolejne inwestycje powiększają zdolności produkcyjne olefin i poliolefin.

Wspólną cechą tych ośrodków jest wysoki poziom integracji i wykorzystanie gazu ziemnego oraz kondensatów jako kluczowego surowca. W porównaniu z klasyczną rafinacją ropy, produkcja petrochemikaliów z gazu bywa bardziej efektywna pod względem emisji CO₂ na jednostkę wartości dodanej, choć nadal pozostaje źródłem znacznego śladu węglowego. Wiele spółek regionu rozwija jednocześnie projekty mające na celu wychwytywanie i składowanie CO₂ (CCS) oraz zwiększenie efektywności energetycznej swoich instalacji przemysłowych.

Azja – chińskie i koreańskie megahuby petrochemiczne

Najsilniejszy wzrost mocy petrochemicznych w ostatnich dwóch dekadach przypada na Azję, a w szczególności na Chiny. Kraj ten, dążąc do samowystarczalności w zakresie kluczowych surowców chemicznych, zbudował dziesiątki kompleksów rafineryjno-petrochemicznych wzdłuż wybrzeża, od prowincji Liaoning na północy po Guangdong na południu. Równolegle silnie rozwinęły się też ośrodki petrochemiczne w Korei Południowej, Singapurze oraz Indiach.

Chiny: Zhejiang, Fujian, Guangdong i Liaoning

Jednym z najbardziej spektakularnych przykładów chińskiego megakompleksu jest Zhejiang Petrochemical zlokalizowany w strefie Zhoushan. Projekt, uruchamiany etapami od końca lat 2010., obejmuje rafinerię o zdolności przerobowej rzędu 800 tys. baryłek ropy dziennie oraz rozbudowany blok petrochemiczny obejmujący produkcję olefin, aromatów i polimerów. Zdolności produkcji etylenu w tym kompleksie sięgają kilku milionów ton rocznie, co czyni go jednym z największych pojedynczych ośrodków produkcji olefin na świecie.

Kolejnym znaczącym projektem jest Hengli Petrochemical w Dalian (prowincja Liaoning), integrujący rafinerię z dużą skalą krakingu parowego oraz produkcją para-ksylenu (PX), jednego z kluczowych aromatów wykorzystywanych do produkcji PTA i poliestru. Dalian i pobliskie strefy przemysłowe tworzą jeden z największych klastrów produkcji aromatów na świecie, odpowiadając za znaczną część podaży PX w regionie Azji-Pacyfiku.

W południowych Chinach ważną rolę odgrywają kompleksy w Guangdong i Fujian. Przykładowo Fujian Refining & Petrochemical Company (FRPC), joint venture Sinopec, ExxonMobil i Saudi Aramco, łączy rafinerię z instalacjami etylenu, polietylenu i innych produktów. Od 2020 roku obserwuje się intensywny rozwój zintegrowanych projektów w regionie, m.in. w Huizhou (Guangdong), gdzie działają instalacje CNOOC i innych producentów, a także w Quanzhou i Zhangzhou.

Dane chińskich i międzynarodowych agencji pokazują, że w latach 2010–2023 Chiny odpowiadały za ponad połowę globalnego przyrostu mocy produkcji etylenu. Na początku lat 2020. zdolności etylenowe kraju przekroczyły 40 mln ton rocznie, a plany kolejnych inwestycji zakładały dalszy wzrost. Wiele z nowych instalacji to nowoczesne crackers steam, mogące przetwarzać zarówno naftę, jak i LPG czy etan, co daje elastyczność w doborze surowca w zależności od cen światowych.

Korea Południowa: Ulsan i Yeosu – petrochemia na skalę światową

Korea Południowa jest jednym z największych eksporterów produktów petrochemicznych i tworzyw sztucznych. Główne centra przemysłowe zlokalizowane są w Ulsan i Yeosu, gdzie działają tacy producenci jak Lotte Chemical, LG Chem, SK Geo Centric czy Hanwha. Kompleks w Ulsan to klasyczny przykład silnie zintegrowanej strefy przemysłowej, w której zakłady petrochemiczne, rafinerie, stocznie i zakłady motoryzacyjne funkcjonują w bezpośredniej bliskości, tworząc rozbudowany ekosystem przemysłowy.

Yeosu Industrial Complex, położony nad Morzem Południowokoreańskim, skupia rafinerie, zakłady krakingu parowego oraz produkcji poliolefin, kauczuków syntetycznych i chemikaliów specjalistycznych. Łączna produkcja petrochemiczna z Korei Południowej pokrywa znaczną część zapotrzebowania na tworzywa sztuczne w regionie Azji-Pacyfiku, a nadwyżki eksportowane są na wszystkie kontynenty. Wysoki poziom integracji, nowoczesna infrastruktura portowa i nacisk na innowacje technologiczne sprawiają, że koreańskie kompleksy plasują się w ścisłej światowej czołówce pod względem efektywności.

Singapur i Indie – strategiczne węzły logistyczno-produkcyjne

Singapur, choć geograficznie niewielki, jest jednym z najważniejszych globalnych hubów petrochemicznych i handlowych. Wyspa Jurong stała się symbolem intensywnej industrializacji i integracji przemysłu rafineryjnego, petrochemicznego oraz magazynowania i dystrybucji ropy oraz produktów. Najwięksi gracze, tacy jak Shell, ExxonMobil, Chevron Phillips, prowadzą tam zintegrowane kompleksy obejmujące rafinerie, crackery parowe, produkcję polimerów i szerokiej gamy chemikaliów specjalistycznych.

W Indiach natomiast dynamicznie rozwija się kompleks Jamnagar należący do Reliance Industries. Obejmuje on jedne z największych na świecie rafinerii oraz instalacje petrochemiczne produkujące polietylen, polipropylen, benzen, para-ksylen i inne produkty. Jamnagar jest przykładem kompleksu, w którym dzięki skali i integracji koncern osiąga wysoką efektywność przetwarzania ropy, koncentrując się zarówno na eksporcie paliw, jak i produktów chemicznych. Indie, szacując rosnące krajowe zapotrzebowanie na tworzywa i chemikalia, planują kolejne inwestycje zwiększające moce produkcyjne w Jamnagar i innych strefach przemysłowych.

Ameryka Północna – petrochemia napędzana rewolucją łupkową

W Stanach Zjednoczonych boom łupkowy, zapoczątkowany na przełomie pierwszej i drugiej dekady XXI wieku, zasadniczo zmienił mapę konkurencyjności światowego sektora petrochemicznego. Tanie surowce, przede wszystkim etan pozyskiwany jako frakcja z gazu łupkowego, sprawiły, że USA stały się jednym z najbardziej atrakcyjnych miejsc do lokowania nowych instalacji krakingu parowego. Największe kompleksy petrochemiczne skoncentrowane są wzdłuż Zatoki Meksykańskiej, w Teksasie i Luizjanie.

Teksas i Luizjana – pas petrochemiczny nad Zatoką Meksykańską

Houston, Port Arthur, Baytown, Freeport, Lake Charles – te nazwy są nierozerwalnie związane z amerykańskim sektorem ropy i chemii. W regionie Houston-Baytown działa kilka dużych crackerów etylenowych należących do ExxonMobil, Chevron Phillips, LyondellBasell i innych. Freeport jest głównym ośrodkiem produkcyjnym Dow, gdzie zlokalizowano zarówno instalacje petrochemiczne, jak i zakłady chemii specjalistycznej. Z kolei w Lake Charles swoje instalacje posiadają m.in. Sasol, Lotte Chemical i Westlake.

Według danych branżowych, zdolności produkcyjne etylenu w Stanach Zjednoczonych wzrosły w latach 2010–2023 z ok. 25–27 mln ton do ponad 40 mln ton rocznie, głównie dzięki nowym projektom w Teksasie i Luizjanie. Wielkoskalowe instalacje, często o zdolności 1–2 mln ton etylenu rocznie, pozwoliły na znaczące zwiększenie eksportu polietylenu i innych produktów do Ameryki Południowej, Europy i Azji. Inwestycje z ostatnich lat obejmowały zarówno nowe crackery (tzw. world-scale), jak i modernizacje istniejących linii w celu zwiększenia elastyczności surowcowej i poprawy efektywności energetycznej.

Wiele z tych kompleksów funkcjonuje jako zintegrowane „chemparks”, w których różne spółki współdzielą infrastrukturę: sieć rurociągów, magazyny, terminale, zakłady energetyczne, oczyszczalnie ścieków i systemy bezpieczeństwa. Ten model pozwala obniżyć koszty jednostkowe, zwiększyć bezpieczeństwo i ułatwić rozwój mniejszych producentów specjalistycznych chemikaliów w sąsiedztwie dużych wytwórni olefin i bazowych surowców chemicznych.

Kanada i Meksyk – rosnący, choć bardziej rozproszony potencjał

W Kanadzie petrochemia koncentruje się głównie w prowincjach Alberta i Ontario, gdzie występują znaczące zasoby gazu oraz rozbudowana infrastruktura przemysłowa. Edmonton i okolice są ważnym ośrodkiem produkcji etanu, etylenu oraz polietylenu, choć skala nie dorównuje największym kompleksom amerykańskim czy azjatyckim. W Meksyku natomiast kluczowe instalacje petrochemiczne zlokalizowane są w rejonie Coatzacoalcos i Veracruz nad Zatoką Meksykańską, jednak brak stabilnych inwestycji w ostatnich latach powoduje, że potencjał tego kraju jest wykorzystywany w ograniczonym stopniu.

Europa – dojrzały, lecz wciąż strategiczny rynek petrochemiczny

Europa była jednym z pionierów rozwoju przemysłu petrochemicznego, a wiele funkcjonujących dziś kompleksów ma korzenie sięgające połowy XX wieku. Kontynent ten jednak wchodzi w fazę głębokiej transformacji: rosnące koszty energii, zaostrzone regulacje środowiskowe i presja dekarbonizacyjna zmuszają operatorów do modernizacji instalacji i szukania nowych modeli biznesowych. Mimo to europejskie kompleksy pozostają ważnym elementem globalnego rynku, szczególnie w obszarze produktów specjalistycznych, wysokiej jakości polimerów i intensywnie rozwijających się łańcuchów recyklingu.

Reńskie i nadmorskie klastry przemysłowe

Największe i najbardziej znane europejskie kompleksy petrochemiczne to m.in. strefa w Ludwigshafen (BASF, Niemcy), port Antwerpii (Belgia), Rotterdam i Moerdijk (Holandia), a także Grangemouth (Wielka Brytania) czy strefy wokół Marsylii i Fos-sur-Mer (Francja). Wiele z nich rozwinęło się wzdłuż Renu i wybrzeży Morza Północnego, gdzie łatwo było łączyć transport morski z rzecznym i lądowym.

Ludwigshafen, będący głównym kompleksem BASF, jest jednym z największych pojedynczych zakładów chemicznych świata. Choć nie jest klasycznie petrochemicznym hubem na skalę Bliskiego Wschodu czy Chin, to integracja produkcji podstawowej chemii, chemikaliów specjalistycznych, materiałów zaawansowanych i rozwiązań dla rolnictwa tworzy unikalną sieć powiązań produkcyjnych. Port Antwerpii z kolei skupia rafinerie, krakery, produkcję polimerów i sieć terminali przeładunkowych, czyniąc z niego strategiczny punkt na mapie europejskiego handlu chemikaliami i paliwami.

W odpowiedzi na wyzwania klimatyczne operatorzy europejskich kompleksów podejmują szereg inicjatyw: inwestują w elektryfikację krakingu parowego (projekty pilotażowe mające zastąpić spalanie gazu elektrycznymi piecami zasilanymi energią odnawialną), rozwijają instalacje recyklingu chemicznego (przetwarzanie trudnych odpadów plastikowych na oleje pirolityczne) oraz testują technologie dekarbonizacji, takie jak CCS i CCU. Celem jest utrzymanie konkurencyjności przy jednoczesnym ograniczaniu emisji gazów cieplarnianych zgodnie z Europejskim Zielonym Ładem.

Funkcjonowanie i znaczenie kompleksów petrochemicznych

Największe kompleksy petrochemiczne świata to nie tylko gigantyczne instalacje produkcyjne, ale złożone organizmy gospodarcze i społeczne. Ich funkcjonowanie wymaga doskonale skoordynowanej logistyki surowców i produktów, zaawansowanych systemów bezpieczeństwa, rozbudowanej infrastruktury energetycznej oraz stałego dopływu wykwalifikowanych kadr inżynierskich i technicznych.

Integracja łańcucha wartości

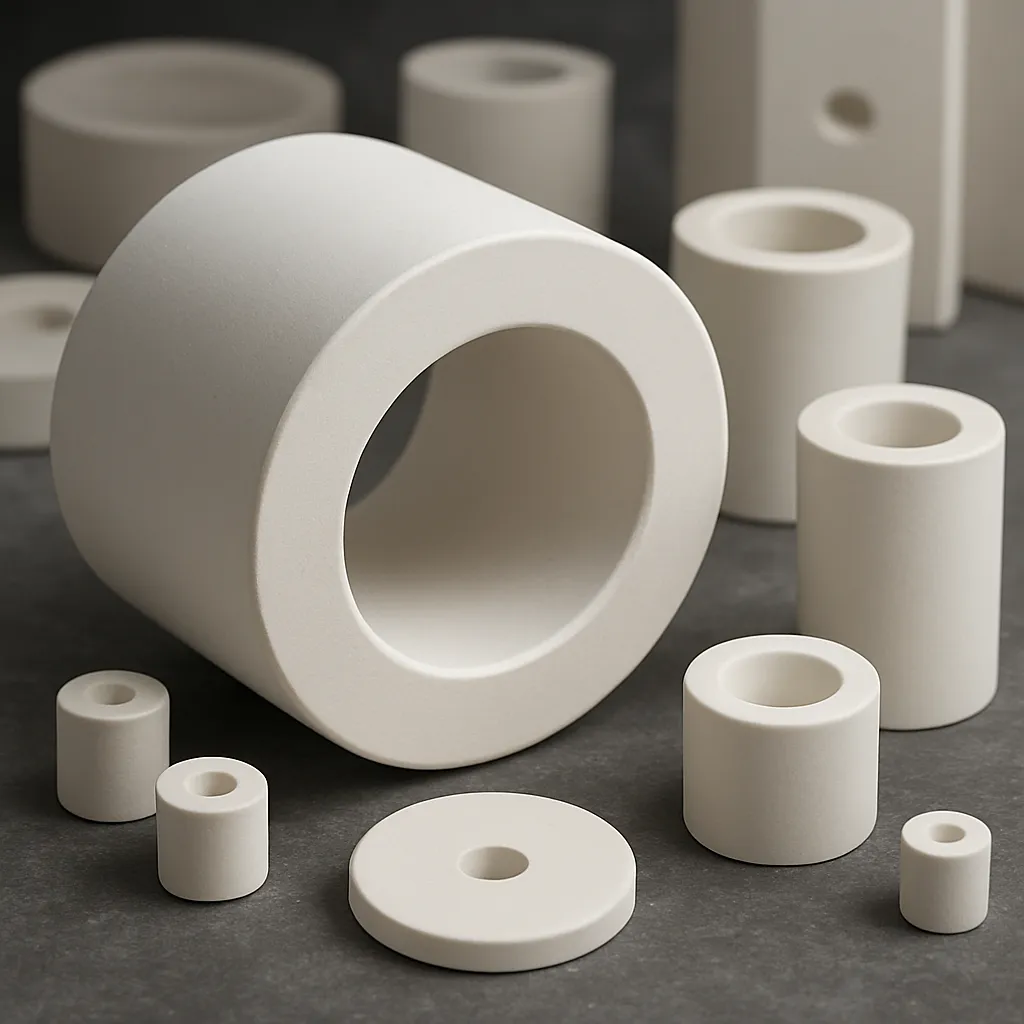

Podstawą funkcjonowania nowoczesnego kompleksu jest integracja łańcucha wartości – od surowca po produkt finalny. Ropa naftowa lub gaz trafiają najpierw do rafinerii, gdzie są rozdzielane na frakcje (benzyna, nafta, oleje, LPG). Część z nich stanowi bazę paliwową, natomiast kluczowe dla petrochemii frakcje (np. nafta, etan, propan) trafiają do krakerów parowych. W wysokiej temperaturze i przy zastosowaniu pary wodnej następuje rozbicie dłuższych łańcuchów węglowodorowych na krótsze olefiny – etylen, propylen, butadien i inne.

Te z kolei są surowcem dla kolejnych instalacji: polimeryzacji (produkcja polietylenu, polipropylenu, PVC), oksydacji (tlenki etylenu, glikole), alkilacji i wielu innych procesów. Zintegrowany kompleks umożliwia efektywne wykorzystanie produktów ubocznych – to, co w jednym procesie jest odpadem, w innym staje się wartościowym surowcem. Dzięki temu możliwa jest optymalizacja bilansu masowego i energetycznego, a także maksymalne zmniejszenie strat materiałowych.

Integracja sprzyja również dywersyfikacji portfela produktów. Wielkie kompleksy rzadko ograniczają się do podstawowej petrochemii; coraz częściej rozszerzają działalność na chemikalia specjalistyczne, materiały dla elektroniki, motoryzacji, budownictwa czy rolnictwa. Pozwala to lepiej amortyzować wahania koniunktury na rynku paliw i surowców podstawowych, co jest kluczowe w obliczu cykliczności branży i rosnącej niepewności popytowej.

Bezpieczeństwo, środowisko i regulacje

Funkcjonowanie wielkoskalowych kompleksów petrochemicznych wiąże się z poważnymi wyzwaniami w zakresie bezpieczeństwa procesowego i ochrony środowiska. Magazynowanie znacznych ilości substancji łatwopalnych i toksycznych, wysokie ciśnienia i temperatury w reaktorach oraz skomplikowane układy rurociągów sprawiają, że każdy błąd może prowadzić do poważnych incydentów. Dlatego operatorzy stosują zaawansowane systemy zarządzania bezpieczeństwem (Process Safety Management), wykorzystujące m.in. ciągły monitoring parametrów procesowych, rozbudowane systemy alarmowe i automatyczne odcięcia (SIS – Safety Instrumented Systems).

Równocześnie, w wielu regionach świata zaostrza się regulacje dotyczące emisji zanieczyszczeń powietrza (NOx, SO₂, LZO), ścieków, gospodarki wodnej i odpadów. Kompleksy petrochemiczne inwestują w nowoczesne instalacje oczyszczania gazów spalinowych, niskoemisyjne palniki, systemy odzysku par (VRU) oraz zaawansowane oczyszczalnie ścieków przemysłowych. W Europie czy Ameryce Północnej duże znaczenie mają również regulacje dotyczące emisji CO₂, co skłania operatorów do poprawy efektywności energetycznej, współspalania wodoru lub biopaliw oraz wdrażania technologii wychwytywania dwutlenku węgla.

Coraz większą rolę odgrywa presja społeczna i oczekiwania interesariuszy – zarówno lokalnych społeczności, jak i inwestorów instytucjonalnych, którzy uwzględniają kryteria ESG (Environmental, Social, Governance) w swoich decyzjach. Dla wielu koncernów poprawa wskaźników środowiskowych staje się warunkiem utrzymania konkurencyjności i dostępu do kapitału. Pojawiają się także inicjatywy zmierzające do transparentnego raportowania wpływu kompleksów na środowisko, zdrowie mieszkańców i lokalne ekosystemy.

Wpływ na gospodarkę i zatrudnienie

Największe kompleksy petrochemiczne są istotnymi generatorami PKB i zatrudnienia w swoich regionach. Bezpośrednio zatrudniają zwykle od kilku do kilkunastu tysięcy pracowników, ale efekty mnożnikowe w sektorach usług technicznych, logistyki, utrzymania ruchu, budownictwa czy naukowo-badawczym powodują, że łączna liczba miejsc pracy „powiązanych” z takim kompleksem może sięgać dziesiątek tysięcy. Dodatkowo, obecność stabilnego i dużego odbiorcy gazu, energii i usług zachęca do lokalizacji kolejnych inwestycji przemysłowych w sąsiedztwie kompleksu.

Na poziomie makroekonomicznym petrochemia znacząco wpływa na bilans handlowy. Kraje będące eksporterami produktów petrochemicznych (jak Arabia Saudyjska, Katar, Korea Południowa, część stanów USA) osiągają dodatkowe przychody z eksportu o wyższej wartości dodanej niż w przypadku surowej ropy. Z kolei państwa importujące, ale posiadające własne kompleksy petrochemiczne, mogą ograniczać zależność od zewnętrznych dostaw kluczowych chemikaliów, co jest ważne z punktu widzenia bezpieczeństwa gospodarczego.

Trendy rozwojowe: transformacja energetyczna, recykling i nowe surowce

Choć petrochemia tradycyjnie kojarzona jest z paliwami kopalnymi, obecnie sektor ten stoi w obliczu przyspieszonej transformacji. Z jednej strony rośnie globalny popyt na tworzywa sztuczne i chemikalia, z drugiej – nacisk na ograniczanie emisji i odpadów tworzy coraz silniejszą presję na zmianę modeli produkcji i zużycia.

Petrochemia a transformacja energetyczna

W scenariuszach wielu agencji (IEA, OPEC, agencje krajowe) prognozuje się, że w kolejnych dekadach petrochemia będzie jednym z głównych filarów popytu na ropę, podczas gdy zapotrzebowanie na paliwa transportowe może się stabilizować lub nawet spadać w wyniku elektryfikacji transportu i poprawy efektywności energetycznej. To powoduje, że koncerny paliwowe coraz częściej przekształcają klasyczne rafinerie w zintegrowane kompleksy z silnym komponentem chemicznym, zwiększając udział petrochemikaliów w strukturze produkcji.

Równocześnie rośnie znaczenie energii odnawialnej w zasilaniu kompleksów. Inwestycje w fotowoltaikę, farmy wiatrowe czy zakupy zielonej energii mają zmniejszać ślad węglowy produkowanych chemikaliów. Pojawiają się także koncepcje produkcji „zielonego wodoru” (z elektrolizy wody zasilanej OZE) na potrzeby procesów chemicznych, co w dłuższej perspektywie mogłoby ograniczyć zużycie gazu ziemnego jako paliwa i surowca w niektórych aplikacjach.

Recykling mechaniczny i chemiczny tworzyw

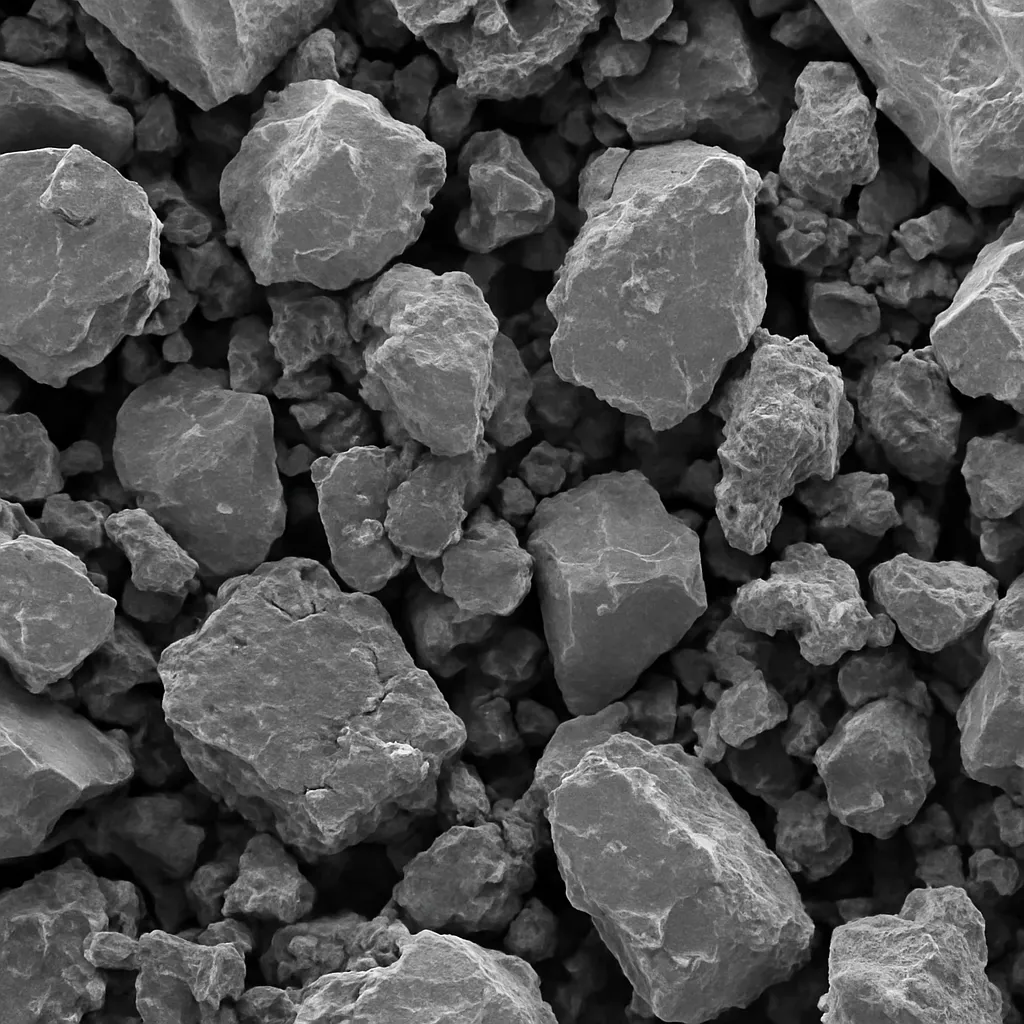

Rosnąca produkcja tworzyw sztucznych i problemy z odpadami plastikowymi sprawiły, że recykling stał się jednym z głównych tematów w sektorze petrochemicznym. Obok tradycyjnego recyklingu mechanicznego (segregacja, mycie, rozdrabnianie i ponowne przetworzenie tworzywa) nabierają znaczenia technologie recyklingu chemicznego, takie jak piroliza, depolimeryzacja czy rozpuszczanie selektywne.

Wiele kompleksów petrochemicznych, zwłaszcza w Europie i Azji, uruchamia bądź planuje uruchomić instalacje pirolityczne przetwarzające mieszane odpady plastikowe na olej pirolityczny, który może być następnie współprzetwarzany w istniejących krakerach parowych. Pozwala to włączyć odpady do obiegu surowcowego i produkować tzw. tworzywa o obniżonym śladzie węglowym (bazujące częściowo na surowcu z recyklingu). Technologicznie jest to wyzwaniem, m.in. ze względu na konieczność usuwania zanieczyszczeń i stabilizowania składu oleju, ale skala planowanych inwestycji wskazuje, że recykling chemiczny stanie się integralną częścią wielu dużych kompleksów.

Nowe surowce i bio-petrochemia

Obok recyklingu, kolejnym kierunkiem jest rozwój chemii opartej na surowcach odnawialnych. Choć w skali globalnej udział biopodstawowych chemikaliów wciąż jest ograniczony, coraz więcej firm testuje rozwiązania bazujące na olejach roślinnych, odpadach rolniczych, celulozie czy nawet dwutlenku węgla jako surowcu. W niektórych kompleksach petrochemicznych powstają linie pilotażowe do produkcji biopolimerów lub komponentów dla biopaliw drugiej generacji.

Nie oznacza to jednak szybkiego odchodzenia od węglowodorów kopalnych w największych kompleksach petrochemicznych – skala istniejącej infrastruktury i ekonomika procesów sprawiają, że ropa i gaz pozostaną podstawą produkcji przez długie lata. Trend ten będzie jednak stopniowo mieszany z rosnącym udziałem surowców alternatywnych, recyklatów i energii odnawialnej, co może z czasem zmienić charakter funkcjonowania tych gigantycznych ośrodków przemysłowych.

Perspektywy rozwoju i wyzwania dla największych kompleksów petrochemicznych

Rozwój największych kompleksów petrochemicznych w najbliższych dekadach będzie przebiegał w warunkach znacznej niepewności. Z jednej strony rosnące klasy średnie w Azji i Afryce generują popyt na produkty chemiczne – od opakowań, przez materiały budowlane i motoryzacyjne, po produkty dla sektora zdrowia. Z drugiej – regulacje środowiskowe, presja na ograniczanie plastiku jednorazowego użytku i wymogi raportowania ESG zmuszają branżę do przyspieszonej adaptacji.

W krótkim i średnim okresie przewiduje się, że centrum ciężkości sektora będzie nadal przesuwać się w stronę Azji i Bliskiego Wschodu, gdzie koszty surowca i pracy są niższe, a regulacje środowiskowe – mimo ich zaostrzania – często mniej rygorystyczne niż w Europie. Już dziś wiele europejskich i północnoamerykańskich koncernów inwestuje w joint ventures w tych regionach, aby zachować dostęp do konkurencyjnych mocy produkcyjnych. Jednocześnie, w krajach rozwiniętych rośnie znaczenie projektów o wysokiej specjalizacji, nastawionych na produkty o dużej wartości dodanej, krótszych łańcuchach dostaw i lepszym profilu środowiskowym.

Jednym z kluczowych wyzwań jest równowaga między skalą a elastycznością. Megakompleksy petrochemiczne z natury bazują na efektach skali, ale ich ogromna inercja inwestycyjna utrudnia szybkie dostosowanie się do gwałtownych zmian popytu czy regulacji. Pandemia COVID-19 i towarzyszące jej załamania w łańcuchach dostaw pokazały, że nawet najbardziej zintegrowane ośrodki mogą być narażone na przestoje i spadki wykorzystania mocy. Rośnie więc znaczenie cyfryzacji, predykcyjnego utrzymania ruchu, zaawansowanej analityki procesowej i modeli symulacyjnych, które mają zwiększać odporność kompleksów na zawirowania rynkowe.

Nie mniej istotnym aspektem jest społeczny wymiar transformacji. W regionach silnie uzależnionych od sektora naftowego i petrochemicznego pytanie brzmi, jak pogodzić potrzebę dekarbonizacji z utrzymaniem miejsc pracy i stabilności gospodarczej. Wymaga to dialogu między rządami, biznesem a społecznościami lokalnymi, a także inwestycji w przekwalifikowanie kadr i rozwój nowych sektorów gospodarki. Dla wielu krajów kluczowe będzie takie przekształcenie istniejących kompleksów, aby stały się one centrami nie tylko petrochemii, ale szerzej: gospodarki obiegu zamkniętego, recyklingu, produkcji wodoru i innych technologii niskoemisyjnych.