Układy wtryskowe wysokiego ciśnienia stanowią serce nowoczesnych jednostek napędowych stosowanych w przemyśle motoryzacyjnym. To właśnie od ich precyzji, niezawodności i odporności na zużycie zależą osiągi silnika, zużycie paliwa oraz poziom emisji spalin. Rozwój tych systemów był odpowiedzią na coraz ostrzejsze normy ekologiczne, rosnące wymagania dotyczące komfortu jazdy i dynamiki pojazdu oraz potrzebę obniżenia kosztów eksploatacji. Współczesne konstrukcje wtrysku paliwa wykorzystują skomplikowane układy sterowania elektronicznego, niezwykle dokładne podzespoły mechaniczne oraz zaawansowane materiały, pozwalające na pracę przy ciśnieniach przekraczających 2000 bar.

Geneza i rozwój układów wtryskowych wysokiego ciśnienia

Początki zastosowania wysokociśnieniowego wtrysku paliwa w motoryzacji sięgają silników wysokoprężnych stosowanych w ciężkim transporcie oraz maszynach roboczych. Klasyczne pompy wtryskowe rzędowe i rotacyjne zapewniały odpowiedni dopływ paliwa, ale ich możliwości regulacji dawki i momentu wtrysku były ograniczone. Rosnące oczekiwania dotyczące mocy oraz delikatności pracy silnika spowodowały, że konstruktorzy zaczęli poszukiwać rozwiązań umożliwiających precyzyjne kształtowanie procesu spalania w komorze cylindra.

Kluczowym krokiem była integracja klasycznych elementów hydraulicznych z układami sterowania elektronicznego. Z chwilą, gdy do kontroli dawki i ciśnienia paliwa zaczęto wykorzystywać sterowniki elektroniczne ECU współpracujące z czujnikami położenia, temperatury i ciśnienia, możliwe stało się znaczne zwiększenie ciśnienia wtrysku oraz podział dawki na kilka faz. Taki sposób podawania paliwa pozwala na łagodne narastanie ciśnienia w cylindrze, ograniczenie hałasu spalania, a jednocześnie na efektywniejsze wykorzystanie energii chemicznej paliwa.

Następnym przełomem było opracowanie systemu Common Rail, w którym paliwo jest sprężane do bardzo wysokiego ciśnienia we wspólnej magistrali, a jednostka sterująca decyduje o momencie i czasie otwarcia wtryskiwacza. Pozwoliło to uniezależnić generowanie ciśnienia od samego momentu wtrysku. Rozwiązanie to szybko upowszechniło się w silnikach wysokoprężnych pojazdów osobowych, dostawczych i ciężarowych, a następnie znalazło zastosowanie także w jednostkach benzynowych z bezpośrednim wtryskiem paliwa.

Rosnące wymagania norm emisji spalin, takich jak Euro 4, Euro 5, Euro 6 oraz nowszych regulacji, wymusiły dalsze zwiększanie ciśnienia wtrysku, poprawę jakości rozpylenia paliwa oraz bardziej zaawansowaną strategię sterowania. Współczesne systemy osiągają wartości ciśnienia przekraczające 2500 bar, a w laboratoriach testowane są rozwiązania idące jeszcze dalej. Równolegle rozwinięto techniki wielofazowego wtrysku, obejmujące wstępne, zasadnicze i dopalające dawki, dzięki którym możliwe jest precyzyjne zarządzanie przebiegiem spalania i temperaturą w komorze.

Przemysł motoryzacyjny wykorzystał te możliwości, aby nie tylko zmniejszyć zużycie paliwa i emisję cząstek stałych czy tlenków azotu, ale też poprawić subiektywny komfort jazdy. Silniki wyposażone w nowoczesne układy wtryskowe pracują ciszej, reagują szybciej na dodanie gazu i zapewniają wyższy moment obrotowy przy niskich prędkościach obrotowych. Ostatecznie wysokociśnieniowe układy wtryskowe stały się kluczowym elementem strategii rozwoju napędów spalinowych w okresie intensywnej transformacji w kierunku elektromobilności.

Budowa, zasada działania i kluczowe elementy układów wysokociśnieniowych

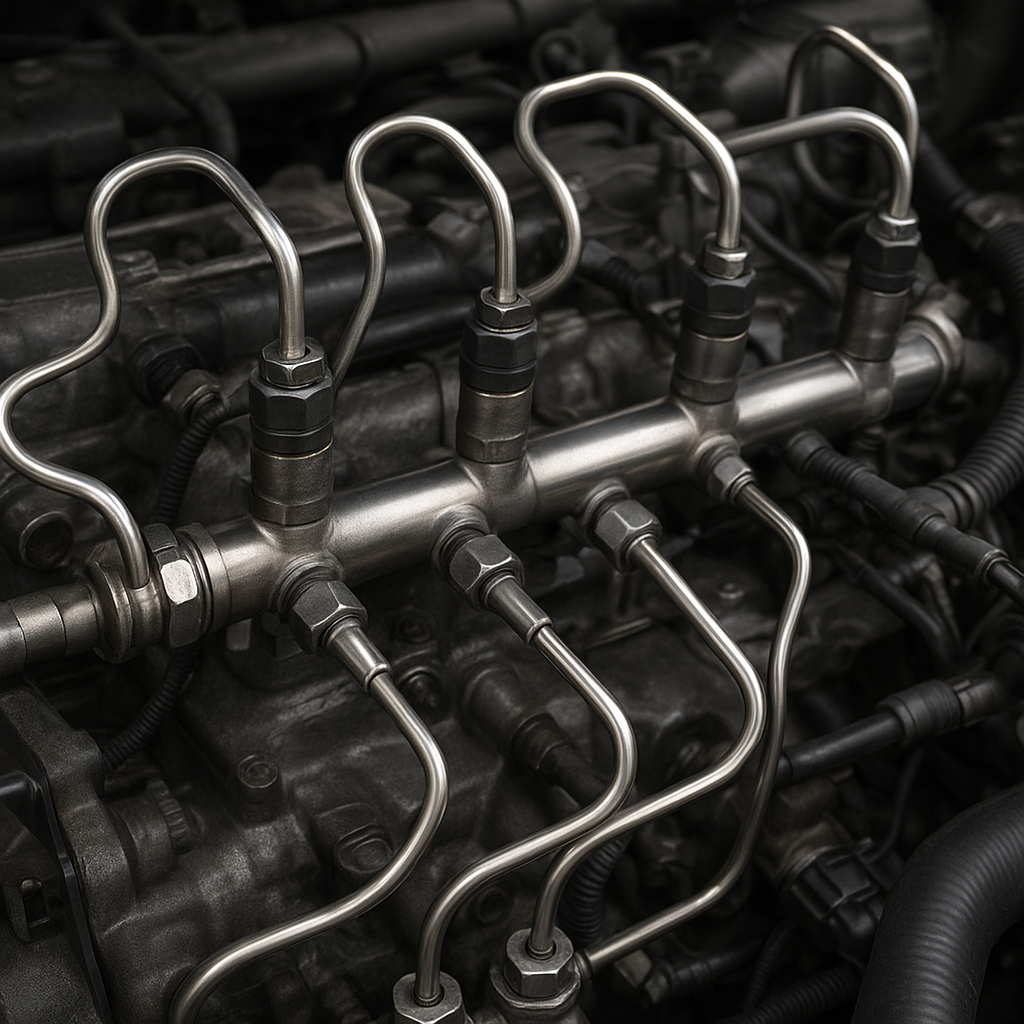

Nowoczesny układ wtryskowy wysokiego ciśnienia składa się z kilku podstawowych elementów: zbiornika paliwa, pompy wstępnej, pompy wysokiego ciśnienia, przewodów wysokociśnieniowych, wspólnej szyny (magistrali) paliwowej, wtryskiwaczy oraz rozbudowanego układu sterowania elektronicznego. Współpraca wszystkich tych komponentów umożliwia utrzymanie stabilnego, wysokiego ciśnienia wtrysku niezależnie od chwilowego obciążenia silnika, prędkości obrotowej czy warunków pracy.

Pompa wysokiego ciśnienia odpowiada za sprężanie paliwa do zadanej wartości ciśnienia. W nowoczesnych konstrukcjach jest to element o bardzo precyzyjnej budowie, wykorzystujący wielotłoczkowe sekcje robocze oraz system zaworów sterujących. Materiały wykorzystywane do produkcji elementów współpracujących z paliwem muszą odznaczać się wyjątkową odpornością na ścieranie, korozję i zmęczenie materiału, ponieważ pracują przy ekstremalnych obciążeniach mechanicznych i termicznych. Dodatkowym wyzwaniem jest współpraca z paliwami o zmiennych właściwościach, w tym z olejem napędowym zawierającym domieszki biokomponentów.

Wspólna magistrala paliwowa, nazywana Common Rail, pełni funkcję swoistego zbiornika ciśnieniowego, w którym gromadzone jest paliwo pod stałym, wysokim ciśnieniem. Ciśnienie to jest kontrolowane za pomocą specjalnych zaworów regulacyjnych oraz czujników, które w czasie rzeczywistym przekazują informacje do sterownika silnika. Dzięki temu ECU może dostosować wartość ciśnienia do aktualnych warunków pracy jednostki napędowej, zapewniając optymalne wypełnienie cylindra mieszanką paliwowo-powietrzną.

Najbardziej zaawansowanym elementem są wtryskiwacze wysokociśnieniowe. W ich wnętrzu znajduje się iglica sterująca przepływem paliwa, precyzyjne dysze wylotowe oraz układy wykonawcze w postaci elektromagnesu lub elementów piezoelektrycznych. Wtryskiwacz musi otwierać się i zamykać w niezwykle krótkim czasie, często w ułamku milisekundy, a jednocześnie zapewniać wielokrotne cykle wtrysku podczas jednego suwu pracy tłoka. Rozkład kropel paliwa, ich wielkość i prędkość wyrzutu determinują jakość procesu spalania, dlatego geometria końcówki wtryskiwacza jest jednym z najpilniej strzeżonych elementów know-how producentów.

Za koordynację pracy wszystkich komponentów odpowiada sterownik silnika ECU. Analizuje on dane pochodzące z licznych czujników: ciśnienia doładowania, temperatury powietrza i paliwa, położenia wału korbowego, położenia wałka rozrządu, prędkości pojazdu, położenia pedału przyspieszenia oraz wielu innych. Na tej podstawie dobierana jest dawka paliwa, kąt wyprzedzenia wtrysku, liczba dawek cząstkowych oraz ciśnienie w magistrali. W praktyce oznacza to, że każdy cykl pracy silnika jest indywidualnie dopasowany do aktualnej sytuacji.

W środowisku przemysłu motoryzacyjnego szczególną uwagę poświęca się integracji układów wtryskowych z innymi systemami pojazdu. Sterownik silnika komunikuje się z modułem sterowania skrzynią biegów, systemami bezpieczeństwa, takimi jak ESP i ABS, a nawet z układami zarządzania energią w pojazdach hybrydowych. Współdziałanie tych systemów umożliwia realizację funkcji start-stop, trybów jazdy ECO czy SPORT oraz precyzyjną kontrolę nad przenoszeniem momentu obrotowego na koła.

Budowa układów wysokociśnieniowych jest ściśle powiązana z wymaganiami dotyczącymi emisji spalin. Pozwala to na dokładne formowanie strugi paliwa, co ma kluczowe znaczenie dla ograniczenia tworzenia się cząstek stałych oraz tlenków azotu. W połączeniu z zaawansowanymi systemami recyrkulacji spalin, filtrami cząstek stałych i katalizatorami SCR zasilanymi AdBlue, nowoczesne układy wtryskowe umożliwiają spełnienie rygorystycznych limitów emisyjnych, jednocześnie zachowując wysoką sprawność ogólną napędu.

Znaczenie układów wtrysku wysokiego ciśnienia dla efektywności, emisji i rozwoju motoryzacji

Wysokociśnieniowe układy wtryskowe stały się jednym z najważniejszych narzędzi inżynierów w walce o obniżenie zużycia paliwa. Precyzyjne dawkowanie i rozpylenie paliwa umożliwia uzyskanie bardziej jednorodnej mieszanki w komorze spalania, co przekłada się na wyższą sprawność cieplną silnika. Zmniejszenie strat energii w procesie spalania pozwala na uzyskanie większej mocy z tej samej ilości paliwa lub na równie dynamiczną jazdę przy niższym zużyciu paliwa. Taka optymalizacja ma ogromne znaczenie zarówno dla flot transportowych, jak i użytkowników indywidualnych ponoszących koszty codziennej eksploatacji.

Istotnym efektem rozwoju układów wtryskowych wysokiego ciśnienia jest również ograniczenie emisji szkodliwych składników spalin. Poprzez odpowiednie ukształtowanie przebiegu ciśnienia wtrysku w czasie, zastosowanie dawek pilotujących i dopalających oraz dopasowanie momentu rozpoczęcia wtrysku do warunków pracy, możliwe jest zmniejszenie powstawania tlenków azotu oraz cząstek stałych już w komorze spalania. Zmniejsza to obciążenie układów oczyszczania spalin i umożliwia obniżenie kosztów ich projektowania i eksploatacji.

W przemyśle motoryzacyjnym wysoka efektywność spalania uzyskana dzięki zaawansowanym systemom wtryskowym przekłada się na realne korzyści rynkowe. Producenci pojazdów konkurują nie tylko osiągami, lecz także deklarowanym zużyciem paliwa i poziomem emisji CO₂. Spełnienie wymogów regulacyjnych w tym zakresie jest warunkiem dopuszczenia pojazdu do sprzedaży na wielu rynkach. Układy wtryskowe wysokiego ciśnienia są więc elementem, który bezpośrednio wpływa na możliwość funkcjonowania producenta w globalnej branży.

Wraz z wprowadzaniem coraz większej liczby silników benzynowych z bezpośrednim wtryskiem paliwa, rola wysokociśnieniowych układów wtryskowych rozszerzyła się również na segment jednostek iskrowych. W przypadku benzyny zastosowanie wysokiego ciśnienia i bezpośredniego wtrysku do komory spalania umożliwia pracę z uboższymi mieszankami, lepszą kontrolę nad procesem spalania oraz dwufazowe wtryskiwanie paliwa w celu ograniczenia spalania stukowego. Dzięki temu silniki benzynowe mogą osiągać wysokie poziomy mocy z małej pojemności skokowej, co sprzyja trendowi downsizingu.

Niezawodność i trwałość układów wtryskowych wysokiego ciśnienia stały się krytycznymi parametrami z punktu widzenia użytkownika. Elementy te pracują w bardzo wymagających warunkach, a jednocześnie są niezwykle precyzyjne i wrażliwe na zanieczyszczenia paliwa. Z tego powodu rośnie znaczenie jakości paliw, filtracji oraz procedur serwisowych. W przemyśle motoryzacyjnym obserwuje się ścisłą współpracę producentów silników, dostawców systemów wtryskowych oraz rafinerii, mającą na celu utrzymanie odpowiednich standardów czystości paliw i zabezpieczenie układów przed przedwczesnym zużyciem.

Konsekwencją skomplikowanej budowy i wysokiej precyzji działania jest również wzrost wymagań wobec warsztatów naprawczych. Diagnostyka nowoczesnych układów wtryskowych wymaga specjalistycznego sprzętu pomiarowego, oprogramowania diagnostycznego oraz wiedzy technicznej. Błędne rozpoznanie przyczyny usterki lub niewłaściwa procedura naprawcza mogą prowadzić do poważnych uszkodzeń silnika. Dlatego producenci systemów wtryskowych inwestują w programy szkoleniowe dla serwisów oraz opracowują szczegółowe wytyczne dotyczące testowania, regeneracji i wymiany podzespołów.

Rozwój układów wtryskowych wysokiego ciśnienia nie pozostaje bez wpływu na konstrukcję całego pojazdu. Wymusza odpowiednie projektowanie instalacji paliwowej, systemu elektrycznego oraz chłodzenia. W przypadku pojazdów hybrydowych i mild hybrid istotna jest integracja pracy silnika spalinowego z napędem elektrycznym, co przekłada się na specyficzne strategie sterowania wtryskiem paliwa. W fazach odzyskiwania energii czy krótkotrwałego wyłączania silnika układ wtryskowy musi zapewniać szybki i bezawaryjny restart, bez nadmiernego obciążania elementów mechanicznych oraz bez pogorszenia jakości spalania przy ponownym rozruchu.

W obliczu rosnącej popularności napędów elektrycznych rola układów wtryskowych wysokiego ciśnienia jest często dyskutowana w kontekście przyszłości technologii spalinowych. Wprowadzenie elektromobilności nie oznacza jednak natychmiastowego zaniku silników spalinowych, zwłaszcza w segmencie ciężkiego transportu, maszyn roboczych i pojazdów specjalistycznych. W tych obszarach wysokociśnieniowe układy wtryskowe pozostaną kluczowym elementem umożliwiającym spełnienie coraz surowszych wymagań ekologicznych przy jednoczesnym zachowaniu odpowiedniej wydajności i zasięgu operacyjnego.

Równolegle prowadzone są prace nad zastosowaniem paliw alternatywnych i syntetycznych w istniejących oraz nowych konstrukcjach wtrysku. Wysokociśnieniowe systemy muszą zostać dostosowane do innej lepkości, smarności i właściwości zapłonowych takich paliw, jak syntetyczny olej napędowy, paliwa parafinowe czy mieszanki z większym udziałem biokomponentów. Wymaga to modyfikacji materiałów, geometrii elementów oraz algorytmów sterowania, ale otwiera jednocześnie możliwości redukcji śladu węglowego pojazdów spalinowych poprzez ograniczenie emisji w całym cyklu życia paliwa.

W kontekście globalnych trendów dekarbonizacji i transformacji energetycznej wysokociśnieniowe układy wtryskowe pozostają jednym z najbardziej zaawansowanych technologicznie rozwiązań w obszarze napędów spalinowych. Ich rozwój przyczynia się do budowy pomostu pomiędzy klasyczną motoryzacją opartą na paliwach kopalnych a przyszłymi systemami transportu, w których większą rolę będą odgrywać paliwa o zredukowanym bilansie emisji CO₂, napędy hybrydowe oraz różne formy elektryfikacji. Dzięki ciągłej poprawie sprawności, redukcji emisji zanieczyszczeń lokalnych oraz rosnącej niezawodności, zaawansowane układy wtryskowe wysokiego ciśnienia stanowią fundament nowoczesnej inżynierii pojazdów, zachowując swoje znaczenie również w okresie dynamicznych zmian technologicznych.

W procesie projektowania uwzględnia się także wpływ trwałości i kosztów eksploatacji na całkowity cykl życia pojazdu. Wysoka precyzja wykonania podzespołów takich jak wtryskiwacze, pompy i zawory regulacyjne pozwala wydłużyć okres bezawaryjnej pracy, zmniejszając tym samym ilość odpadów technicznych generowanych na etapie serwisu. W połączeniu z możliwością regeneracji części składowych oraz zaawansowanymi metodami recyklingu materiałów, układy wtryskowe wysokiego ciśnienia wpisują się w strategię zrównoważonego rozwoju branży motoryzacyjnej. Dalszy postęp w tej dziedzinie będzie kształtował obraz mobilności, w której silnik spalinowy jeszcze przez długi czas pozostanie ważnym elementem globalnego systemu transportowego.

Znaczenie układów wtryskowych wysokiego ciśnienia uwidacznia się również w szerszym łańcuchu wartości przemysłu motoryzacyjnego. Produkcja komponentów takich jak Common Rail, precyzyjnych wtryskiwaczy i pompy wysokociśnieniowej wymaga zaawansowanych technologii obróbki, w tym szlifowania, honowania, obróbki laserowej czy obróbki cieplno-chemicznej. Wymusza to rozwój wyspecjalizowanych zakładów produkcyjnych, laboratoriów badawczych oraz firm zajmujących się projektowaniem maszyn i narzędzi. W efekcie technologia wtrysku wysokiego ciśnienia generuje zapotrzebowanie na wysoko wykwalifikowaną kadrę inżynierską i techniczną, co wpływa na strukturę zatrudnienia i rozwój kompetencji w sektorze motoryzacyjnym.

Wysokociśnieniowe systemy wtryskowe odgrywają zatem wielowymiarową rolę: od bezpośredniego oddziaływania na parametry pracy silnika, przez kształtowanie kosztów użytkowania pojazdu i wpływ na środowisko, aż po stymulowanie innowacji w całym łańcuchu dostaw. Ich dalsza ewolucja będzie jednym z czynników decydujących o tym, jak długo i w jakiej formie silnik spalinowy pozostanie istotnym elementem mobilności w skali globalnej.