Dynamiczny rozwój technologii cyfrowych całkowicie odmienia sposób, w jaki funkcjonują współczesne huty stali oraz zakłady przetwórstwa metali. Tradycyjne metody nadzoru nad procesem wytopu, odlewania, walcowania i obróbki cieplnej ustępują miejsca zintegrowanym, inteligentnym systemom sterowania. Celem tych systemów jest nie tylko podniesienie efektywności i jakości wyrobu, ale przede wszystkim zapewnienie pełnej powtarzalności procesu, minimalizacji strat materiałowych, redukcji zużycia energii oraz poprawy bezpieczeństwa pracy. Nowoczesne systemy kontroli produkcji hutniczej integrują zaawansowaną automatykę, czujniki on-line, systemy klasy MES oraz narzędzia analityki danych, tworząc spójne środowisko zarządzania całym łańcuchem produkcyjnym – od wsadu aż po finalny wyrób hutniczy.

Cyfrowa architektura systemów sterowania w hutnictwie

Współczesne systemy kontroli produkcji hutniczej opierają się na wielowarstwowej strukturze, łączącej poziomy: polowy, sterowania, nadrzędny procesowy, planistyczny i biznesowy. W odróżnieniu od dawnych, odseparowanych rozwiązań, obecne systemy tworzą sieć zależności, w której dane przepływają w czasie rzeczywistym między liniami produkcyjnymi, działem utrzymania ruchu, planistyką oraz systemami zarządczymi. Kluczową rolę pełni standaryzacja komunikacji oraz wysoka niezawodność infrastruktury przemysłowej sieci teleinformatycznych.

Poziom polowy: czujniki, aparatura i napędy

Na poziomie polowym znajdują się urządzenia wykonawcze oraz aparatura pomiarowa, która umożliwia bieżący nadzór nad każdą fazą procesu hutniczego. Wykorzystuje się tu m.in. czujniki temperatury, analizatory składu chemicznego, kamery termowizyjne, systemy wizyjne do monitorowania powierzchni wyrobu, a także czujniki wibracji i położenia dla monitorowania pracy pieców, walcarek i suwnic. Te rozbudowane układy pomiarowe dostarczają strumienia danych, który jest przetwarzany przez lokalne sterowniki PLC oraz rozproszone systemy sterowania.

Szczególnie ważnym zagadnieniem jest odporność aparatury na ekstremalne warunki panujące w środowisku hutniczym: bardzo wysokie temperatury, zapylenie, wibracje oraz obecność silnych pól elektromagnetycznych. Urządzenia muszą posiadać stosowne zabezpieczenia, szczelne obudowy oraz często specjalne systemy chłodzenia, aby utrzymać stabilność pracy. Bezpieczeństwo operacyjne wymaga również stosowania redundantnych czujników i układów sygnałowych, które gwarantują ciągłość pomiaru w razie awarii jednego z elementów.

Warstwa sterowania: PLC, DCS i systemy bezpieczeństwa

Rdzeniem układów kontroli są sterowniki PLC oraz rozproszone systemy sterowania DCS, odpowiedzialne za zbieranie sygnałów, realizację algorytmów regulacji i nadzór nad urządzeniami wykonawczymi. W hutach stali i metali kolorowych obowiązują bardzo surowe wymagania dotyczące niezawodności oraz deterministycznej pracy sterowników, ponieważ niekontrolowane odchylenie temperatury, prędkości walcowania czy składu chemicznego może spowodować poważne straty materiału lub nawet uszkodzenie infrastruktury technicznej.

Na tym poziomie implementuje się klasyczne pętle regulacji PID, jak również zaawansowane algorytmy sterowania predykcyjnego, adaptacyjnego czy rozmytego. Przykładowo, w piecach łukowych system sterowania musi w sposób dynamiczny dopasowywać moc łuku, ilość podawanego złomu oraz dodatków stopowych tak, aby utrzymać zadany profil nagrzewania i skład ciekłej stali. W procesach walcowania stosuje się z kolei sterowanie sprężystością walców, regulację naciągów taśmy oraz korekcję profilu i płaskości blachy.

Równolegle funkcjonują układy bezpieczeństwa, oparte na certyfikowanych sterownikach oraz niezależnych torach pomiarowych. Ich zadaniem jest szybka identyfikacja stanów niebezpiecznych, takich jak przegrzanie urządzeń, awaria napędów, zbyt wysokie ciśnienia medium czy nieprawidłowe położenie osłon i barier ochronnych. Systemy bezpieczeństwa działają w sposób autonomiczny, niezależny od głównej logiki procesowej, co zapewnia wysoki poziom ochrony personelu i sprzętu.

Warstwa nadrzędna: SCADA, HMI i wizualizacja procesu

Na wyższym poziomie funkcjonują systemy SCADA i interfejsy HMI, które zapewniają operatorom wizualizację stanu linii produkcyjnych, pieców, odlewni i walcowni. W nowoczesnych hutach ekrany synoptyczne są rozbudowane, obejmują szczegółowe modele linii, parametry krytyczne, alarmy oraz podgląd historyczny przebiegu procesu. Operator nie tylko obserwuje dane, ale również może z poziomu interfejsu wprowadzać korekty nastaw, zmieniać receptury produkcyjne czy uruchamiać procedury startu i zatrzymania.

Wizualizacja jest ściśle zintegrowana z systemami rejestracji i archiwizacji danych procesowych. Dzięki temu możliwia analizę trendów, porównywanie przebiegów z różnych kampanii produkcyjnych oraz szybkie wykrywanie odchyleń od standardu. W coraz szerszym zakresie stosuje się też rozwiązania mobilne i zdalny nadzór, gdzie inżynierowie procesu mogą monitorować wybrane wskaźniki z poziomu bezpiecznej strefy lub nawet spoza zakładu, przy zachowaniu odpowiedniego poziomu cyberbezpieczeństwa.

Integracja z systemami MES, ERP i planowaniem produkcji

Systemy kontroli produkcji hutniczej nie mogą obecnie funkcjonować w oderwaniu od wyższych warstw zarządzania przedsiębiorstwem. Kluczową rolę pełnią systemy MES, odpowiedzialne za realizację zleceń produkcyjnych, śledzenie historii materiału, monitorowanie wydajności linii i raportowanie wskaźników OEE. Integracja MES z warstwą automatyki umożliwia automatyczne pobieranie danych z procesu oraz ich powiązanie z konkretnymi zleceniami, numerami wytopów i partii wyrobów.

Na najwyższym poziomie architektury znajdują się systemy ERP, zarządzające zaopatrzeniem, logistyką, finansami i sprzedażą. Dzięki spójnej wymianie informacji pomiędzy ERP a systemami procesowymi można lepiej planować kampanie produkcyjne, optymalizować wykorzystanie pieców i walcarek, a także skracać czas dostaw. Dane z produkcji wspierają kalkulację kosztów, kontrolę zużycia surowców oraz planowanie serwisów, co ma bezpośredni wpływ na efektywność ekonomiczną huty.

Zaawansowane metody kontroli i optymalizacji procesów hutniczych

Procesy hutnicze należą do najbardziej wymagających technologicznie operacji przemysłowych. Złożone zjawiska termodynamiczne, metalurgiczne i mechaniczne sprawiają, że proste algorytmy regulacji nie są wystarczające do zapewnienia wysokiej jakości wyrobu przy akceptowalnych kosztach. Konieczne jest wdrożenie zaawansowanych systemów optymalizacji, które łączą modelowanie matematyczne, metody sztucznej inteligencji, analizę big data i systemy wspomagania decyzji.

Modelowanie procesów piecowych i wytopu stali

Wielopoziomowe modelowanie pieców hutniczych, zarówno łukowych jak i konwertorowych czy pociągów nagrzewniczych, pozwala lepiej zrozumieć wpływ poszczególnych parametrów na efekty końcowe. Tworzy się modele opisujące dynamikę wymiany ciepła, kinetykę reakcji chemicznych, zmiany składu wsadu oraz charakterystykę zużycia elektroenergetycznego. Modele te są następnie wykorzystywane w systemach sterowania predykcyjnego, które obliczają optymalny przebieg procesu w czasie.

Dzięki wykorzystaniu modeli hutniczych można przewidywać temperaturę ciekłej stali na wyjściu z pieca, zawartość pierwiastków stopowych, poziom wtrąceń niemetalicznych czy ilość zgorzeliny na powierzchni wyrobu. Umożliwia to wczesne korygowanie parametrów pracy, zanim pojawią się odchylenia jakościowe. Równocześnie modele energetyczne wspierają optymalizację zużycia gazu, energii elektrycznej i tlenu, co ma znaczenie zarówno ekonomiczne, jak i środowiskowe.

Kontrola jakości on-line i systemy wizyjne

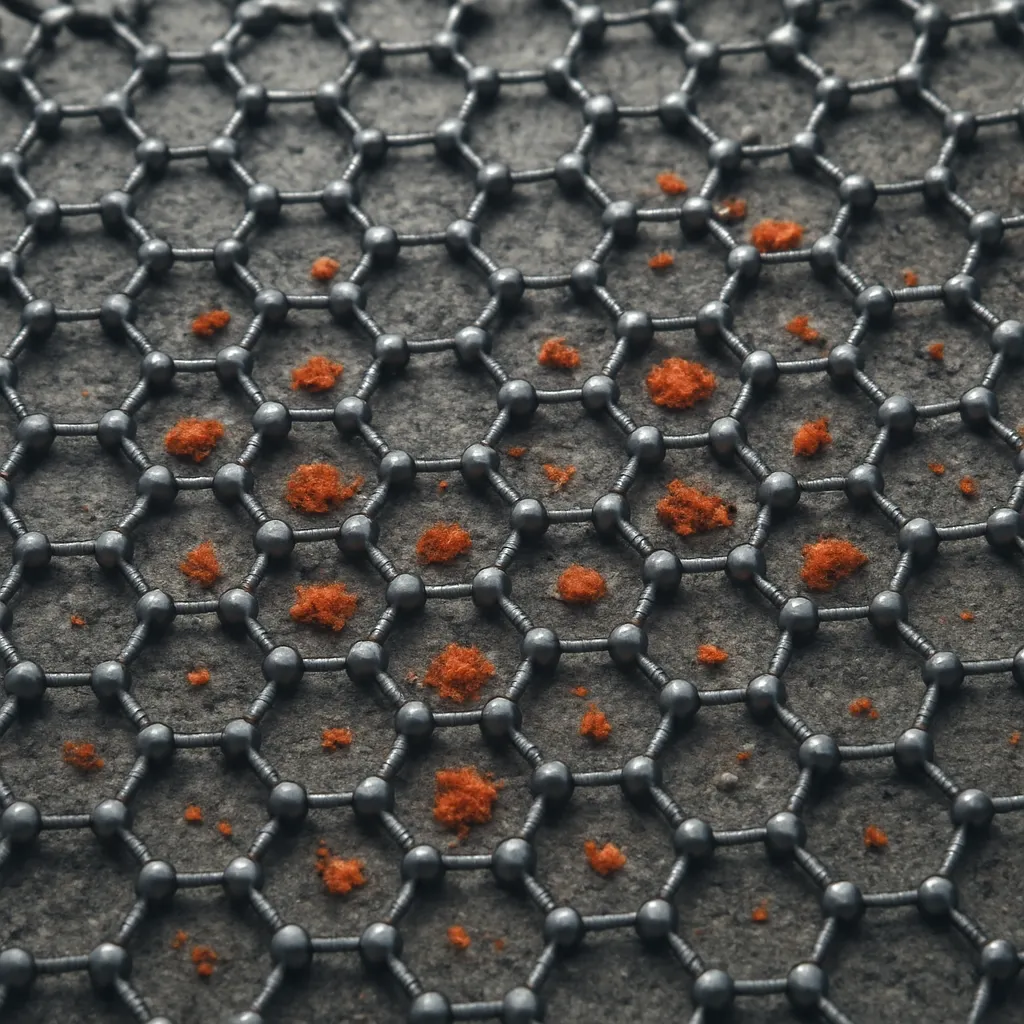

Tradycyjna kontrola jakości produktów hutniczych opierała się na badaniach laboratoryjnych próbek pobieranych z partii produkcyjnych. Obecnie coraz częściej stosuje się zautomatyzowane systemy kontroli on-line, które pozwalają na bieżąco oceniać stan materiału, jego wymiary, strukturę wewnętrzną i powierzchnię. Wykorzystywane są tu między innymi systemy wizyjne wysokiej rozdzielczości, skanery laserowe profilu, układy pomiaru grubości i płaskości taśmy czy systemy ultradźwiękowe.

Systemy wizyjne potrafią automatycznie identyfikować wady powierzchniowe, takie jak pęknięcia, wtrącenia, rysy, deformacje, wżery korozyjne czy nierównomierność powłok. Zaawansowane algorytmy rozpoznawania obrazu, wspierane przez sztuczną inteligencję, uczą się na podstawie tysięcy przykładów, zwiększając skuteczność detekcji nawet w trudnych warunkach oświetleniowych i przy dużych prędkościach walcowania. Dane o wadach są automatycznie zapisywane w systemie produkcyjnym i przypisywane do konkretnych zwojów, kęsów lub blach, co ułatwia późniejszą identyfikację i segregację wyrobu.

Systemy klasy APC i sterowanie predykcyjne

W coraz większej liczbie hut wdrażane są systemy zaawansowanego sterowania procesem (APC – Advanced Process Control), wykorzystujące modele matematyczne i algorytmy optymalizacyjne. Sterowanie predykcyjne, oparte na modelu procesu (MPC – Model Predictive Control), analizuje przyszłe zachowanie obiektu na podstawie aktualnego stanu i przewidywanych zakłóceń. Na tej podstawie oblicza najlepsze sygnały sterujące dla wielu zmiennych jednocześnie, uwzględniając ograniczenia technologiczne i bezpieczeństwa.

W praktyce hutniczej MPC znajduje zastosowanie m.in. w nagrzewaniu wsadu przed walcowaniem, kontroli temperatury w piecach wygrzewczych, optymalizacji procesu odgazowania próżniowego czy sterowaniu przepływem mediów chłodzących. Korzyści obejmują poprawę stabilności procesu, redukcję zużycia energii, mniejszą liczbę odchyleń wymiarowych oraz ograniczenie ilości złomu produkcyjnego. Dodatkowo systemy APC gromadzą dane, które są następnie wykorzystywane w analityce i doskonaleniu receptur technologicznych.

Analiza danych procesowych i predykcyjne utrzymanie ruchu

Ogromne ilości danych generowanych przez czujniki, sterowniki i systemy SCADA stanowią podstawę dla zaawansowanej analityki. W hutnictwie coraz szerzej stosuje się narzędzia big data oraz metody uczenia maszynowego do identyfikacji wzorców zachowań maszyn i linii produkcyjnych. Analiza trendów wibracji, temperatur, ciśnień, poboru prądu czy prędkości obrotowych pozwala przewidywać zbliżające się awarie i planować przestoje w sposób minimalizujący wpływ na produkcję.

Predykcyjne utrzymanie ruchu bazuje na modelach, które wykrywają subtelne odchylenia od typowych profili pracy urządzeń. Dzięki temu możliwa jest wymiana elementów zanim dojdzie do uszkodzenia krytycznego, które zatrzymałoby całą linię. W środowisku hutniczym ma to szczególne znaczenie, ponieważ zatrzymanie pieca, walcarki lub pieca do obróbki cieplnej generuje duże koszty oraz zagrożenia dla stabilności parametrów jakościowych wyrobów. Integracja analityki predykcyjnej z systemami kontroli produkcji umożliwia dynamiczne korygowanie planu produkcji oraz optymalizację zasobów serwisowych.

Optymalizacja łańcucha produkcyjnego od wsadu do wyrobu finalnego

Nowoczesne systemy kontroli nie ograniczają się do pojedynczych etapów procesu hutniczego. Coraz ważniejsze staje się całościowe podejście do optymalizacji, obejmujące pełny łańcuch technologiczny: od doboru wsadu hutniczego, poprzez topienie, rafinację, odlewanie ciągłe, walcowanie, obróbkę cieplną, aż po cięcie, prostowanie i pakowanie. Dane z poszczególnych etapów są łączone w spójny strumień informacji, umożliwiając śledzenie jakości i parametrów procesu dla każdego wytopu i każdej partii materiału.

Takie zintegrowane podejście pozwala na przykład powiązać określony skład wsadu z późniejszym zachowaniem stali podczas walcowania na gorąco i na zimno, a także z efektywnością procesów obróbki cieplnej. System może automatycznie sugerować zmiany receptur stopowych, parametrów odlewania czy harmonogramu obróbki cieplnej, aby osiągnąć docelowe własności mechaniczne i strukturalne. W ten sposób kontrola procesu staje się działaniem proaktywnym, a nie tylko reakcją na wykryte niezgodności.

Bezpieczeństwo, środowisko i kierunki rozwoju systemów kontroli

Rozwój systemów kontroli produkcji hutniczej musi uwzględniać nie tylko wymogi ekonomiczne i jakościowe, ale także restrykcyjne regulacje dotyczące bezpieczeństwa pracy oraz ochrony środowiska. Jednocześnie branża hutnicza stoi w obliczu transformacji technologicznej związanej z cyfryzacją, automatyzacją oraz dekarbonizacją procesów wytwórczych. W tym kontekście systemy sterowania i monitoringu odgrywają kluczową rolę w realizacji strategii zrównoważonego rozwoju.

Systemy bezpieczeństwa funkcjonalnego i ochrona personelu

Ze względu na obecność mediów gorących, ciekłego metalu, gazów technicznych oraz ciężkich maszyn, huty należą do zakładów o podwyższonym ryzyku. Nowoczesne systemy kontroli produkcji muszą zatem spełniać normy bezpieczeństwa funkcjonalnego, takie jak PN-EN ISO 13849 czy IEC 61508. Obejmuje to projektowanie układów o określonym poziomie nienaruszalności bezpieczeństwa, wykorzystanie komponentów o wysokiej bezpieczeństwowej niezawodności oraz stosowanie zasad redundancji i samokontroli.

W praktyce oznacza to wdrażanie zintegrowanych systemów ESD (Emergency Shutdown), blokad bezpieczeństwa, kurtyn świetlnych, skanerów stref niebezpiecznych i systemów nadzoru ruchu suwnic. Coraz szerzej stosuje się także zdalne stanowiska operatorskie, pozwalające monitorować proces z bezpiecznych lokalizacji, z ograniczonym dostępem do stref wysokiego ryzyka. Kamery przemysłowe, systemy wizyjne oraz sensory obecności współpracują z automatyką, uniemożliwiając uruchomienie niektórych operacji, jeśli w obszarze ruchu urządzeń znajduje się człowiek.

Monitorowanie emisji i efektywności energetycznej

W kontekście rosnącej presji regulacyjnej oraz wymagań klientów, huty muszą dokładnie monitorować emisje pyłów, tlenków azotu, tlenków siarki, CO i CO2, a także poziom hałasu i ilość odpadów. Systemy kontroli produkcji są rozszerzane o moduły monitoringu środowiskowego, które pobierają dane z analizatorów spalin, stacji pomiaru jakości powietrza oraz układów pomiaru poboru mediów energetycznych. Dane te są następnie analizowane pod kątem zgodności z parametrami pozwoleniami środowiskowymi i wewnętrznymi celami redukcji emisji.

Poprzez integrację monitoringu środowiskowego z automatyką procesową możliwe jest dynamiczne sterowanie pracą filtrów, elektrofiltrów, instalacji odpylających oraz systemów odzysku ciepła. Optymalizacja energetyczna obejmuje zaś sterowanie piecami nagrzewczymi, rekuperatorami, dmuchami powietrza i systemami sprężonego powietrza. Dzięki temu możliwe jest zmniejszenie energochłonności na tonę wyrobu, co przekłada się zarówno na niższe koszty produkcji, jak i na redukcję emisji gazów cieplarnianych.

Cyfrowe bliźniaki i wirtualna optymalizacja procesów

Jednym z najbardziej perspektywicznych kierunków rozwoju systemów kontroli w hutnictwie są tzw. cyfrowe bliźniaki. Jest to wirtualna replika fizycznej linii produkcyjnej, pieca czy całego zakładu, zasilana danymi z czujników oraz systemów automatyki. Cyfrowy bliźniak odzwierciedla aktualny stan obiektu w czasie zbliżonym do rzeczywistego i umożliwia symulację różnych scenariuszy technologicznych bez ryzyka ingerencji w realny proces.

Wykorzystując cyfrowe bliźniaki, inżynierowie mogą testować nowe receptury, strategie nagrzewania, zmiany w harmonogramie produkcji czy modernizacje urządzeń, zanim zostaną one wdrożone. Pozwala to ograniczyć liczbę prób technologicznych na rzeczywistym sprzęcie, skrócić czas wprowadzania innowacji oraz zmniejszyć ryzyko wystąpienia problemów jakościowych. Cyfrowe bliźniaki współpracują z systemami sterowania, analityką danych oraz narzędziami optymalizacyjnymi, tworząc kompleksowe środowisko do ciągłego doskonalenia procesu hutniczego.

Integracja robotyki i automatyzacji logistycznej

W obszarze produkcji hutniczej coraz większe znaczenie zyskuje automatyzacja operacji pomocniczych: transportu wsadu, manipulacji kęsami, układania zwojów, pakowania wyrobów, pobierania próbek czy konserwacji urządzeń. Roboty przemysłowe oraz autonomiczne wózki transportowe AGV/AMR są integrowane z systemami kontroli produkcji, co pozwala synchronizować ich działanie z przebiegiem procesu technologicznego.

Automatyzacja logistyczna nie tylko zwiększa wydajność, ale również ogranicza ekspozycję personelu na niebezpieczne warunki środowiskowe. Roboty mogą wykonywać zadania w strefach wysokiej temperatury, w pobliżu ciekłego metalu czy w zamkniętych przestrzeniach, gdzie przebywanie człowieka jest ryzykowne. Systemy sterowania koordynują pracę robotów z ruchem suwnic, pieców i walcarek, zapewniając płynny przepływ materiału w całym zakładzie.

Cyberbezpieczeństwo przemysłowe i niezawodność systemów

Postępująca cyfryzacja i integracja systemów produkcyjnych z sieciami korporacyjnymi niesie ze sobą rosnące zagrożenia w obszarze cyberbezpieczeństwa. Ataki na systemy sterowania, manipulacja danymi procesowymi czy sabotaż cyfrowy mogą mieć poważne konsekwencje dla bezpieczeństwa i ciągłości działania huty. Dlatego projektowanie i eksploatacja systemów kontroli musi obejmować mechanizmy ochrony przed nieautoryzowanym dostępem, złośliwym oprogramowaniem oraz utratą integralności danych.

Stosuje się tu segmentację sieci przemysłowych, zapory, systemy wykrywania włamań, szyfrowanie komunikacji oraz rygorystyczne procedury zarządzania tożsamością i uprawnieniami użytkowników. Regularne aktualizacje oprogramowania, testy penetracyjne i audyty bezpieczeństwa są niezbędne, aby zapewnić odpowiedni poziom ochrony. Jednocześnie projekt systemów kontroli musi uwzględniać mechanizmy redundancji, automatycznego przełączania na konfiguracje zapasowe oraz strategii odtwarzania po awarii, tak aby proces hutniczy mógł być kontynuowany nawet w trudnych warunkach.

Rola kompetencji ludzkich i współpraca człowiek–system

Najnowocześniejsze technologie sterowania i monitoringu nie zastąpią całkowicie doświadczenia oraz wiedzy inżynierów i operatorów. Systemy kontroli produkcji hutniczej są projektowane jako narzędzia wspierające podejmowanie decyzji, a nie jako całkowicie autonomiczne rozwiązania. Wymaga to odpowiedniego przygotowania personelu, który musi rozumieć zasady działania algorytmów, interpretować komunikaty systemowe oraz potrafić reagować w sytuacjach niestandardowych.

Współczesne środowisko pracy w hutach zmienia się w kierunku coraz większej interakcji z oprogramowaniem, panelami operatorskimi, systemami analitycznymi i cyfrowymi platformami raportowania. Kompetencje w zakresie analizy danych, modelowania procesów i zarządzania ryzykiem technologiczno–środowiskowym stają się równie istotne, jak znajomość klasycznych zagadnień metalurgii czy mechaniki. Integracja doświadczenia ludzkiego z możliwościami nowoczesnych systemów kontroli tworzy podstawę do dalszego podnoszenia jakości, produktywności oraz konkurencyjności przemysłu hutniczego.