Rozwój nowoczesnych układów napędowych w motoryzacji jest ściśle związany z możliwością pracy przy coraz wyższych obciążeniach cieplnych. Silniki spalinowe, hybrydowe oraz turbodoładowane zespoły napędowe generują ogromne ilości ciepła, które muszą być skutecznie opanowane zarówno ze względu na trwałość komponentów, jak i bezpieczeństwo użytkowania. Kluczową rolę odgrywają tu materiały odporne na wysokie temperatury, zdolne do zachowania własności mechanicznych, stabilności wymiarowej i odporności na korozję w ekstremalnych warunkach. Właściwy dobór stopów metali, kompozytów i powłok ochronnych pozwala projektantom zwiększać moc jednostek napędowych, redukować masę pojazdów oraz ograniczać emisję spalin, jednocześnie wydłużając okres bezawaryjnej eksploatacji. Zrozumienie, jakie materiały są stosowane w newralgicznych obszarach silnika, jak się je wytwarza oraz jakie trendy rozwojowe kształtują tę dziedzinę, jest kluczowe dla całego przemysłu motoryzacyjnego.

Znaczenie odporności temperaturowej w nowoczesnych silnikach

Współczesny silnik spalinowy jest konstrukcją pracującą blisko granic możliwości materiałów. Wysokie ciśnienia spalania, rosnące stopnie sprężania, turbodoładowanie oraz downsizing powodują, że elementy takie jak tłoki, zawory, turbosprężarki czy kolektory wydechowe są nieustannie narażone na obciążenia rzędu kilkuset stopni Celsjusza. W tych warunkach standardowe stale konstrukcyjne lub żeliwo szare nie zapewniają już wymaganej trwałości. Pojawia się konieczność stosowania materiałów o zwiększonej odporności na pełzanie, utlenianie, zmęczenie cieplne i szoki termiczne.

Odporność temperaturowa jest istotna nie tylko dla samych komponentów silnika, ale także dla osiągów całego układu. Możliwość pracy w wyższych temperaturach spalin pozwala zwiększać sprawność cieplną, skuteczniej wykorzystywać energię paliwa i obniżać zużycie paliwa przy zachowaniu lub zwiększeniu mocy. Wysokotemperaturowe strefy, takie jak komora spalania czy gorąca strona turbiny, są zarazem miejscem największych strat energii. Dlatego konstruktorzy dążą do tego, by materiały były w stanie funkcjonować bliżej teoretycznych granic, bez ryzyka nagłych awarii czy przyspieszonego zużycia.

Istotnym aspektem jest także kompatybilność cieplna poszczególnych części. Różne materiały rozszerzają się w odmiennym stopniu, a nierównomierne rozszerzalności liniowe prowadzą do naprężeń termicznych, pęknięć i deformacji. Dobór materiałów odpornych na temperaturę musi więc uwzględniać nie tylko ich wytrzymałość, ale też współczynniki rozszerzalności cieplnej i przewodnictwo cieplne. Dzięki temu udaje się minimalizować ryzyko nieszczelności między głowicą a blokiem, uszkodzeń uszczelek podgłowicowych czy deformacji kolektorów i obudów turbin.

Przemysł motoryzacyjny stoi jednocześnie przed rosnącymi wymaganiami regulacyjnymi. Normy emisji zmuszają producentów do stosowania systemów oczyszczania spalin, które pracują efektywnie dopiero w określonym przedziale temperatur. Katalizatory trójdrożne, filtry cząstek stałych oraz układy recyrkulacji spalin muszą być projektowane tak, by komponenty nie ulegały degradacji w wyniku działania gorących gazów. Tu również pojawia się konieczność wykorzystania specjalnych stopów, ceramik technicznych i wyspecjalizowanych powłok, zdolnych do pracy na granicy kilkuset stopni Celsjusza przez wiele godzin.

Wreszcie, odporność na wysoką temperaturę jest ściśle związana z masą pojazdu. Lżejsze materiały, takie jak stopy aluminium, tytanu czy kompozyty, pozwalają ograniczyć masę ruchomą silnika i całego napędu, co przekłada się na niższe zużycie paliwa i lepsze osiągi. Jednak redukcja masy nie może odbywać się kosztem trwałości cieplnej. Konieczne jest więc poszukiwanie takich rozwiązań, które łączą niski ciężar właściwy z wysoką odpornością mechaniczną i termiczną, zwłaszcza w tak wymagających obszarach jak tłoki, zawory, korbowody czy elementy turbodoładowania.

Kluczowe grupy materiałów odpornych na wysokie temperatury w silnikach

Silnik samochodowy jest mozaiką materiałów o różnym składzie i funkcji. Każdy z nich musi sprostać specyficznym wymaganiom temperaturowym, chemicznym i mechanicznym. Poniżej opisano główne grupy materiałowe stosowane w obszarach narażonych na ekstremalne warunki cieplne.

Stopy niklu i nadstale na gorącą stronę turbiny

Jedną z najbardziej obciążonych cieplnie części układu napędowego jest turbina turbosprężarki, szczególnie koło turbinowe i obudowa gorącej strony. Temperatura spalin na wejściu do turbiny w nowoczesnych jednostkach benzynowych może dochodzić do 950–1050°C, a w jednostkach sportowych i wyczynowych nawet ją przekraczać. W takich warunkach standardowe stale stopowe uległyby szybkiemu pełzaniu, utlenianiu i pękaniu. Z tego powodu stosuje się nadstale na bazie niklu, takie jak Inconel czy René, charakteryzujące się bardzo dobrą odpornością na pełzanie i utlenianie w wysokich temperaturach.

Nadstale niklu zawdzięczają swoje właściwości specyficznej mikrostrukturze z wydzieleniami faz międzymetalicznych, które wzmacniają materiał w temperaturach, w których większość stopów metali traci wytrzymałość. Pozwala to na bezpieczną pracę elementów nawet przy ciągłej ekspozycji na ekstremalne temperatury. W motoryzacji wykorzystuje się zarówno odlewane, jak i kute komponenty z nadstali, przy czym w przypadku turbosprężarek o najwyższej wydajności pojawiają się również łopatki turbin wykonywane metodą krystalizacji kierunkowej, inspirowane rozwiązaniami z przemysłu lotniczego.

Oprócz kół turbinowych, nadstale niklowe znajdują zastosowanie w obszarze zaworów wydechowych, szczególnie w silnikach o wysokiej mocy właściwej. Zawory wydechowe, stale uderzane i chłodzone naprzemiennie przez gorące spaliny oraz zimniejsze gazy wlotowe, są podatne na zmęczenie cieplne. Zastosowanie stopów niklu pozwala ograniczyć lokalne przegrzewanie, wypalanie gniazd oraz pęknięcia trzonków.

Stopy żarowytrzymałe na bazie żelaza i kobaltowe

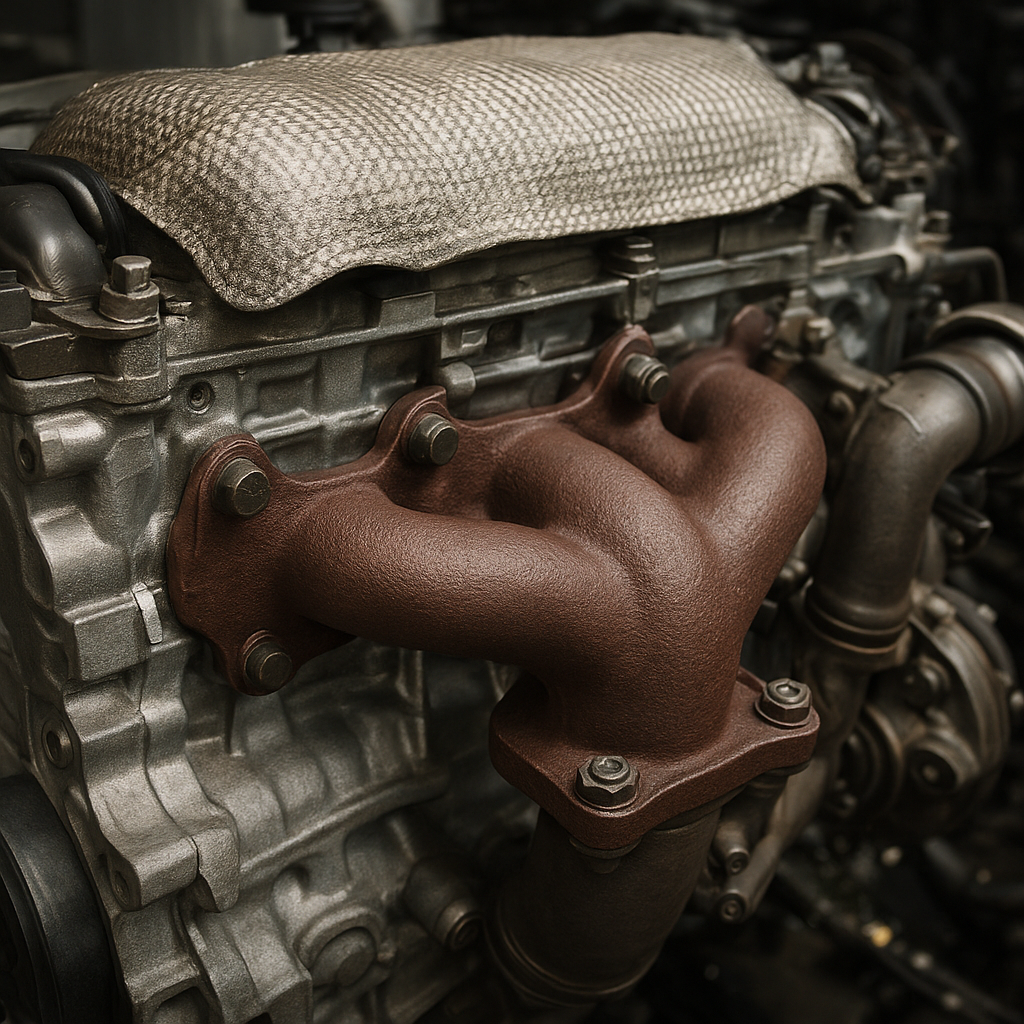

W elementach, które muszą zachować wysoką wytrzymałość w temperaturach rzędu 600–800°C, ale nie wymagają tak ekstremalnych własności jak nadstale niklu, stosuje się różnego rodzaju stopy żarowytrzymałe na bazie żelaza. Są to specjalne stale zawierające chrom, molibden, wanad, niob oraz inne dodatki stopowe, poprawiające odporność na utlenianie, pełzanie i zmęczenie cieplne. W motoryzacji wykorzystuje się je przede wszystkim do produkcji kolektorów wydechowych, obudów turbosprężarek o niższych wymaganiach, elementów układów recyrkulacji spalin oraz części narażonych na cykliczne rozszerzalności cieplne.

W niektórych zastosowaniach, zwłaszcza w segmentach premium i sportowych, stosowane są również stopy na bazie kobaltu, charakteryzujące się wysoką stabilnością strukturalną i odpornością na korozję w gorących spalinach. Choć droższe od stopów żelaza, zapewniają one dłuższą żywotność w warunkach, w których obciążenia cieplne i mechaniczne są wyjątkowo wysokie, na przykład w układach wydechowych o bardzo dużym przepływie masowym i zmiennych warunkach ciśnienia.

Stopy aluminium w tłokach i głowicach cylindrów

Stopy aluminium są fundamentem lekkiej konstrukcji silnika spalinowego. Wysoka przewodność cieplna aluminium pozwala efektywnie odprowadzać ciepło z komory spalania, co jest korzystne z punktu widzenia kontroli temperatury tłoka i głowicy. Specjalne stopy Al-Si-Mg oraz Al-Cu są powszechnie stosowane w tłokach, zwłaszcza w silnikach benzynowych, gdzie temperatura denka tłoka nie przekracza zazwyczaj 350–400°C. Mimo relatywnie niskiej granicy plastyczności w porównaniu ze stalą czy żeliwem, właściwie dobrane stopy aluminium, wzmocnione przez obróbkę cieplną typu T6 lub T7, zapewniają wystarczającą trwałość zmęczeniową.

W silnikach wysokoprężnych, gdzie ciśnienia spalania i temperatury są wyższe, stosuje się bardziej zaawansowane stopy z dodatkiem krzemu i miedzi, często w połączeniu z lokalnym wzmocnieniem denka tłoka wkładkami stalowymi. Takie hybrydowe rozwiązanie łączy dobrą przewodność cieplną i małą masę aluminium z wyższą odpornością na obciążenia termomechaniczne zapewnianą przez staliwo. Jednocześnie aluminiowe głowice cylindrów są wyposażone w żeliwne lub stalowe tuleje cylindrowe, tworzące powierzchnię współpracy z pierścieniami tłokowymi i przenoszące wysokie naciski kontaktowe.

Wysokotemperaturowe właściwości aluminium w motoryzacji są dodatkowo wzmacniane przez powłoki, o których więcej w dalszej części. Zastosowanie powłok ceramicznych na denkach tłoków pozwala zmniejszyć bezpośredni napływ ciepła do materiału tłoka, utrzymując jego temperaturę w bezpiecznym zakresie. W efekcie możliwe jest zwiększanie ciśnienia doładowania i intensywności spalania bez przekraczania granicznych temperatur elementów.

Ceramiki techniczne i kompozyty ceramiczno-metalowe

Ceramiki inżynierskie, takie jak tlenek glinu, tlenek cyrkonu czy węglik krzemu, wykazują znakomitą odporność na bardzo wysokie temperatury, często przewyższającą 1200–1400°C, a także bardzo dobrą odporność na korozję gazową. Ich podstawową wadą jest jednak kruchość i niewielka odporność na uderzenia mechaniczne, co ogranicza zakres zastosowań w strukturach silnika. Mimo to, ceramika ma ważne miejsce w motoryzacji jako materiał izolacyjny i konstrukcyjny w wyspecjalizowanych komponentach.

Jednym z najciekawszych obszarów są kompozyty ceramiczno-metalowe (cermety) oraz kompozyty ceramiczno-ceramiczne wzmacniane włóknami (CMC). Materiały te łączą odporność termiczną ceramiki z lepszą odpornością na pękanie i uderzenia. W aplikacjach motoryzacyjnych stosuje się je m.in. w zaawansowanych turbosprężarkach, gdzie wirniki z CMC umożliwiają osiąganie wyższych temperatur spalin i szybszą reakcję na zmianę obciążenia dzięki mniejszej masie wirującej. Wciąż jednak są to rozwiązania drogie, dlatego częściej pojawiają się w sportach motorowych i pojazdach klasy supercar niż w samochodach masowych.

Również w obszarze świec zapłonowych i czujników spalin ceramika odgrywa kluczową rolę. Izolatory ceramiczne muszą wytrzymać nie tylko wysoką temperaturę, ale także ciągłe wibracje, zmiany ciśnienia i ekspozycję na agresywne związki chemiczne w spalinach. Stabilność wymiarowa i chemiczna ceramiki sprawia, że komponenty te zachowują swoje właściwości przez tysiące godzin pracy, zapewniając prawidłowe sterowanie procesem spalania.

Materiały na układy wydechowe i oczyszczania spalin

Układ wydechowy współczesnego samochodu to złożony system obejmujący kolektory, katalizatory, filtry cząstek stałych, tłumiki oraz elementy łączące, takie jak elastyczne złącza czy obejmy. Wysokie temperatury oraz agresywne chemicznie środowisko spalin wymagają zastosowania materiałów o podwyższonej odporności na korozję wysokotemperaturową. Powszechnie stosuje się tu stale nierdzewne ferrytyczne i austenityczne z dodatkami chromu, niklu, molibdenu i niobu.

Katalizatory i filtry cząstek stałych wykorzystują dodatkowo wkłady wykonane z ceramiki (np. korderytu) lub metalu (spiralne struktury z cienkich blach stalowych). Obudowy tych elementów muszą kompensować różnice rozszerzalności termicznej między metalem a ceramiką, a jednocześnie wytrzymywać liczne cykle nagrzewania i chłodzenia. Zastosowanie wyspecjalizowanych stali żarowytrzymałych oraz fibrowych mat izolacyjnych pozwala chronić delikatne monolity ceramiczne przed pękaniem i uszkodzeniami mechanicznymi.

Powłoki ochronne, metody wytwarzania i kierunki rozwoju

Sam dobór materiału bazowego często nie wystarcza, by zapewnić pełną ochronę przed wysoką temperaturą. Coraz większego znaczenia nabierają wyspecjalizowane powłoki termobarierowe, technologie obróbki powierzchniowej oraz zaawansowane procesy wytwarzania, które poprawiają odporność cieplną, zmniejszają tarcie i ograniczają zużycie elementów silnika.

Powłoki ceramiczne jako bariery cieplne

Powłoki ceramiczne, określane często jako termobarierowe (TBC – Thermal Barrier Coatings), są stosowane na powierzchniach najbardziej narażonych na oddziaływanie płomienia i gorących spalin. Nakładane metodami natrysku plazmowego lub natrysku HVOF, tworzą cienką warstwę o niskiej przewodności cieplnej, która redukuje przepływ ciepła do materiału bazowego. W silnikach spalinowych można je spotkać na denkach tłoków, komorach spalania, zaworach wydechowych oraz elementach turbin.

Powłoki te nie tylko obniżają temperaturę rdzenia elementu, ale również stabilizują proces spalania poprzez zmniejszenie strat ciepła do ścian. W efekcie wzrasta temperatura spalin, co z jednej strony poprawia sprawność turbodoładowania, a z drugiej wymaga starannego zbalansowania z ochroną elementów wydechowych. W motorsporcie stosowanie powłok ceramicznych na elementach układu wydechowego jest standardem, gdyż pozwala na znaczną redukcję temperatur w komorze silnika i poprawę zarządzania energią cieplną w pojeździe.

Powłoki przeciwzużyciowe i niskotarciowe

Elementy pracujące w wysokiej temperaturze są narażone nie tylko na degradację cieplną, ale również na zużycie ścierne i adhezyjne. Tłoki, pierścienie tłokowe, sworznie, a także krzywki wałka rozrządu i popychacze wymagają zastosowania materiałów o niskim współczynniku tarcia oraz wysokiej odporności na ścieranie. Tu szczególne znaczenie zyskują powłoki typu DLC (Diamond Like Carbon), azotki metali (np. TiN, CrN) oraz twarde powłoki węglikowe, nakładane metodami PVD lub CVD.

Nowoczesne powłoki DLC, dzięki kombinacji twardości, gładkości powierzchni i stabilności chemicznej, pozwalają znacząco ograniczyć straty energii na tarcie. Jest to szczególnie ważne w silnikach o wysokiej prędkości obrotowej i małej pojemności, gdzie każdy ułamek procenta poprawy sprawności ma znaczenie. Jednocześnie powłoki te ograniczają zużycie materiału bazowego, co przekłada się na dłuższą żywotność elementów i stabilniejsze parametry pracy silnika przez cały okres eksploatacji.

Zaawansowane procesy odlewania i obróbki cieplnej

Właściwości materiałów odpornych na wysoką temperaturę w dużej mierze zależą od technologii ich wytwarzania. Odlewanie ciśnieniowe stopów aluminium, odlewanie precyzyjne nadstali niklu, spiekanie proszków metalicznych czy krystalizacja kierunkowa łopatek turbin – wszystkie te procesy są starannie dostosowywane do specyficznych wymagań motoryzacji. Na przykład nadstale niklu na koła turbinowe muszą mieć kontrolowaną gęstość, rozmiar ziarna oraz rozmieszczenie wydzieleń fazy umacniającej, co wymaga precyzyjnej kontroli parametrów odlewania i chłodzenia.

Również obróbka cieplna ma kluczowe znaczenie dla własności żarowytrzymałych stopów stali i aluminium. Procesy hartowania, odpuszczania, starzenia wydzieleniowego i stabilizowania struktury pozwalają osiągnąć pożądany kompromis między twardością, plastycznością i odpornością na pełzanie. W motoryzacji, gdzie komponenty silnika są produkowane masowo, niezbędne jest utrzymanie wysokiej powtarzalności i jakości tych procesów, ponieważ nawet niewielkie odchylenia mogą prowadzić do różnic w trwałości między poszczególnymi egzemplarzami.

Druk 3D metali i nowe możliwości konstrukcyjne

Technologie przyrostowe, zwłaszcza druk 3D z proszków metalicznych metodą selektywnego topienia laserowego (SLM) lub elektronicznego (EBM), otwierają nowe perspektywy dla konstrukcji komponentów silników. Pozwalają one tworzyć skomplikowane geometrie wewnętrzne, takie jak kanały chłodzące, struktury kratownicowe czy zintegrowane mikrowymienniki ciepła, które były trudne lub niemożliwe do wykonania tradycyjnymi metodami. Dzięki temu możliwe jest bardziej precyzyjne zarządzanie przepływem ciepła wewnątrz tłoków, głowic czy obudów turbosprężarek.

Druk 3D sprzyja także wykorzystaniu zaawansowanych stopów niklu i kobaltu, które są trudne w obróbce skrawaniem. Możliwość wytwarzania części o zoptymalizowanej masie przy zachowaniu wysokiej żarowytrzymałości szczególnie interesuje producentów pojazdów sportowych oraz wyczynowych, gdzie liczy się każdy gram oraz odporność na skrajne warunki pracy. Coraz częściej testowane są również drukowane elementy z kompozytów metalowo-ceramicznych, łączących niski ciężar z wyjątkową odpornością na temperaturę.

Kierunki rozwoju materiałów wysokotemperaturowych w motoryzacji

Przemysł motoryzacyjny znajduje się w okresie intensywnej transformacji, związanej z elektryfikacją napędu, zaostrzeniem norm emisji oraz dążeniem do jak największej sprawności energetycznej. Materiały odporne na wysoką temperaturę wciąż pozostaną kluczowe zarówno w zaawansowanych silnikach spalinowych, jak i w elementach towarzyszących napędom elektrycznym, takich jak układy chłodzenia baterii czy przekształtniki mocy.

W obszarze silników spalinowych rozwój idzie w kierunku jeszcze wyższych udziałów nadstali niklu, materiałów ceramicznych oraz hybrydowych konstrukcji metal–ceramika. Celem jest umożliwienie pracy w wyższych temperaturach spalania bez utraty trwałości. Prowadzone są intensywne badania nad nowymi powłokami termicznymi, które jednocześnie izolują cieplnie, ograniczają tarcie i chronią przed korozją. W sporcie motorowym testowane są koncepcje częściowo ceramicznych komór spalania, które w przyszłości mogą znaleźć drogę do limitowanych serii samochodów drogowych.

Równolegle rośnie znaczenie materiałów kompozytowych w obszarach pomocniczych, takich jak osłony termiczne, kanały doprowadzające powietrze czy elementy strukturalne poddane lokalnemu nagrzewaniu. Kompozyty włókniste z matrycą polimerową odporne na podwyższone temperatury pozwalają obniżać masę pojazdów bez kompromisu w zakresie bezpieczeństwa. Wraz z rozwojem napędów hybrydowych szczególne znaczenie ma też izolacja termiczna między gorącym silnikiem spalinowym a wrażliwą elektroniką i bateriami wysokonapięciowymi.

Kolejnym istotnym kierunkiem jest inżynieria mikrostruktury materiałów, umożliwiająca precyzyjne kształtowanie ich własności na poziomie nano- i mikroskalowym. Stopy o strukturze gradientowej, w których twardość, skład chemiczny i odporność na temperaturę zmieniają się wraz z odległością od powierzchni, mogą zapewnić znacznie lepszą trwałość w warunkach zmiennych obciążeń termomechanicznych. W połączeniu z symulacjami numerycznymi i modelowaniem wieloskalowym pozwala to projektować komponenty dokładnie pod kątem konkretnych profili obciążenia.

Znaczącą rolę odgrywa również aspekt środowiskowy i recykling materiałów. Stopy zawierające duże ilości niklu, kobaltu czy rzadkich pierwiastków są cenne i trudne do pozyskania, dlatego producenci poszukują sposobów na ich efektywne odzyskiwanie z zezłomowanych pojazdów. Projektowanie z myślą o recyklingu oznacza nie tylko wybór materiałów odpornych na wysoką temperaturę, ale także takich, które można względnie łatwo separować i ponownie przetwarzać. W dłuższej perspektywie wpłynie to na strukturę całego łańcucha dostaw w branży motoryzacyjnej.

Niezależnie od szybko postępującej elektryfikacji, silniki spalinowe – w tym także wyspecjalizowane jednostki zasilane paliwami syntetycznymi lub biopaliwami – pozostaną ważnym elementem wielu segmentów rynku. W tych zastosowaniach materiały odporne na wysokie temperatury będą w coraz większym stopniu decydować o przewadze konkurencyjnej producentów. Umiejętne łączenie stopów metali, ceramik, kompozytów i powłok ochronnych pozwoli tworzyć napędy bardziej trwałe, wydajne i przyjazne środowisku, przy zachowaniu wysokich osiągów, których oczekują użytkownicy współczesnych pojazdów.