Rozwój przemysłu maszynowego coraz silniej opiera się na automatyzacji procesów obróbki plastycznej, a wśród nich kluczową rolę odgrywają maszyny do formowania blach. To od ich precyzji, niezawodności i stopnia integracji z systemami sterowania zależy wydajność produkcji masowej w takich sektorach jak motoryzacja, AGD, budownictwo, energetyka czy lotnictwo. Właściwy dobór technologii formowania, rodzaju napędu oraz sposobu organizacji linii produkcyjnej przekłada się bezpośrednio na koszty jednostkowe wyrobów, jakość wymiarową detali i elastyczność całego zakładu produkcyjnego. Dlatego analiza konstrukcji, typów oraz zastosowań maszyn do formowania blach staje się fundamentem nowoczesnego planowania inwestycji w park maszynowy.

Rola maszyn do formowania blach w produkcji masowej

Maszyny do formowania blach są sercem wielu zautomatyzowanych linii produkcyjnych. Umożliwiają przekształcanie płaskiego półwyrobu w gotowe lub półgotowe elementy konstrukcyjne o złożonej geometrii, z zachowaniem powtarzalności wymiarów i parametrów wytrzymałościowych. Poszczególne operacje, takie jak gięcie, tłoczenie, wykrawanie, ciągnienie głębokie czy walcowanie profilowe, muszą być realizowane z wysoką powtarzalnością oraz przy możliwie krótkich czasach cyklu.

W produkcji masowej liczy się nie tylko prędkość pracy prasy czy giętarki, ale również możliwość szybkiego przezbrojenia urządzenia pod nowe zlecenie, integracja z systemami podawania materiału, automatyczne usuwanie odpadów i gotowych detali, a także komunikacja z nadrzędnymi systemami zarządzania produkcją. W tym kontekście maszyny do formowania blach należy postrzegać jako część większego ekosystemu, w którym przepływ informacji jest równie ważny jak przepływ materiału.

Znaczenie tych maszyn w przemyśle wzrasta także wraz z rosnącą presją na redukcję masy konstrukcji, ograniczenie zużycia materiału oraz zwiększenie bezpieczeństwa użytkowników końcowych. Zastosowanie zaawansowanych gatunków stali o wysokiej wytrzymałości, stopów aluminium czy materiałów wielowarstwowych wymusza stosowanie bardziej zaawansowanych technologicznie rozwiązań w zakresie układów napędowych, sterowania i konstrukcji narzędzi współpracujących z maszynami do formowania.

Kluczowe technologie formowania blach w przemyśle maszynowym

Formowanie blach obejmuje szerokie spektrum procesów technologicznych, które w produkcji masowej często są łączone w jednym ciągu. Każda z tych technologii wymaga użycia dedykowanej grupy maszyn o odpowiedniej sztywności konstrukcji, mocy napędu i konfiguracji sterowania.

Gięcie i kształtowanie krawędzi

Gięcie jest jedną z najbardziej rozpowszechnionych operacji. Realizuje się je na prasach krawędziowych, giętarkach panelowych oraz automatycznych centrach gnących. W zastosowaniach masowych najczęściej spotyka się prasy hydrauliczne i elektryczne, które współpracują z systemami pomiaru kąta oraz regulacją siły nacisku w czasie rzeczywistym. Umożliwia to utrzymanie tolerancji wymiarowych nawet przy zmieniających się właściwościach materiału, takich jak granica plastyczności czy grubość blachy.

W przypadku elementów długich, stosuje się dodatkowe podpory, manipulatory oraz stoły kulowe lub rolkowe, które minimalizują odkształcenia sprężyste i poprawiają ergonomię pracy. W produkcji seryjnej szczególną rolę odgrywa odpowiednie zaprojektowanie narzędzi gnących – matryc, stempli i wkładek, które muszą uwzględniać zjawisko sprężynowania blachy oraz ewentualną konieczność wykonania dogięcia korekcyjnego.

Tłoczenie, wykrawanie i ciągnienie

Tłoczenie i wykrawanie to procesy realizowane przede wszystkim na prasach mechanicznych i serwomechanicznych. Wysoka częstotliwość skoków, z jaką pracują te maszyny, predestynuje je do zastosowań w produkcji wielkoseryjnej i masowej. Wykorzystuje się tu rozbudowane wykrojniki wielostanowiskowe, które łączą w jednym narzędziu kilka operacji: wykrawanie, zaginanie, przetłaczanie, a czasem także kalibrowanie otworów i naddatków. Pozwala to ograniczyć liczbę gniazd produkcyjnych oraz skrócić czas całkowity wytwarzania pojedynczego detalu.

Ciągnienie głębokie stanowi bardziej wymagającą odmianę formowania, stosowaną do produkcji elementów o znacznej wysokości i skomplikowanym kształcie, jak misy, obudowy, zbiorniki czy elementy nadwozi samochodowych. Proces ten wymaga precyzyjnego sterowania przebiegiem siły docisku i prędkością ruchu suwaka, aby zapobiec pęknięciom, pomarszczeniom lub nadmiernemu przewężeniu materiału. Nowoczesne prasy wyposażone w układy serwohydrauliczne lub w pełni elektryczne napędy suwaka pozwalają na dynamiczną zmianę prędkości i pozycji, co zwiększa kontrolę nad przepływem materiału w strefie odkształcenia.

Walcowanie profilowe i kształtowniki z blachy

Walcowanie profilowe, znane również jako profilowanie na zimno, polega na stopniowym kształtowaniu taśmy blachy podczas jej przejścia przez szereg kolejnych klatek walcowniczych. Każda klatka wprowadza niewielką zmianę geometrii przekroju, aż do uzyskania finalnego kształtu profilu otwartego lub zamkniętego. Ten sposób kształtowania jest szczególnie efektywny w produkcji długich elementów konstrukcyjnych, takich jak profile do systemów fasadowych, konstrukcji stalowych, regałów magazynowych czy szyn prowadzących.

Maszyny do walcowania profilowego w produkcji masowej często pracują w układzie ciągłym, z rozwijakiem taśmy, systemem prostowania, sekcją wykrawania i nacinania, a następnie stacją cięcia na wymiar. Cały proces jest zsynchronizowany poprzez sterowanie CNC, które odpowiada za dopasowanie prędkości linii, pozycjonowanie narzędzi i kontrolę jakości. Zastosowanie motoreduktorów z serwonapędami pozwala na precyzyjną regulację kąta obrotu poszczególnych walców, a tym samym na minimalizację błędów kształtu profilu.

Nowoczesne metody formowania zaawansowanych materiałów

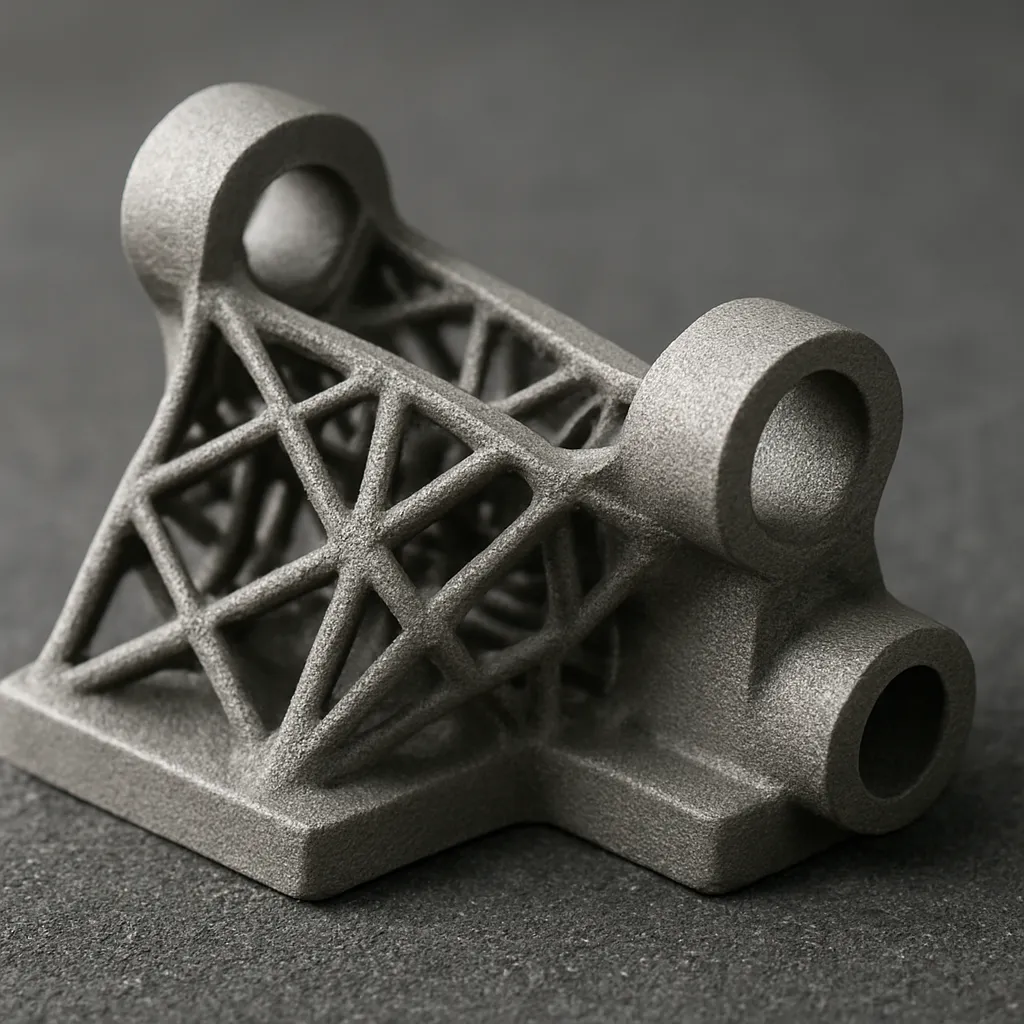

Wraz z wdrażaniem wysokowytrzymałych stali i stopów lekkich rośnie znaczenie metod formowania wymagających specjalnych parametrów procesu. Przykładem może być formowanie na gorąco elementów nadwozi samochodowych, gdzie blacha jest podgrzewana do temperatury austenityzacji, następnie tłoczona w matrycy chłodzonej cieczą i hartowana bezpośrednio w narzędziu. Uzyskany w ten sposób element cechuje się bardzo wysoką wytrzymałością przy zachowaniu stosunkowo niewielkiej grubości ścianki, co umożliwia redukcję masy pojazdu bez obniżenia bezpieczeństwa zderzeniowego.

Innym kierunkiem rozwoju są procesy hybrydowe, takie jak połączenie formowania z lokalnym nagrzewaniem laserowym lub indukcyjnym, czy formowanie wspomagane ciśnieniem wewnętrznym medium, stosowane przy kształtowaniu rur i profili zamkniętych. Tego typu technologie wymagają nie tylko wyspecjalizowanych pras czy giętarek, ale również czujników temperatury, ciśnienia oraz zaawansowanych algorytmów sterujących przebiegiem cyklu technologicznego.

Typy maszyn do formowania blach i ich znaczenie dla wydajności

Wybór odpowiedniego typu maszyny do formowania blach jest decyzją strategiczną, mającą wpływ na koszty inwestycyjne, eksploatacyjne oraz na elastyczność linii produkcyjnej. W produkcji masowej szczególnie liczą się takie parametry jak maksymalna siła nacisku, prędkość suwaka, sztywność konstrukcji, żywotność elementów podatnych na zużycie i możliwości integracji z automatyką.

Prasy mechaniczne, hydrauliczne i serwoprasy

Prasy mechaniczne, napędzane najczęściej przez korbowód lub mimośród, są powszechnie stosowane w operacjach tłoczenia i wykrawania z uwagi na wysoką wydajność skokową i relatywnie proste utrzymanie ruchu. Oferują one jednak mniejszą elastyczność przebiegu ruchu suwaka niż prasy hydrauliczne, w których profil prędkości oraz siły można kształtować niemal dowolnie w funkcji czasu i położenia. W zastosowaniach wymagających precyzyjnego kontrolowania fazy docisku lub prowadzenia procesu z małą prędkością w krytycznych punktach procesu, prasy hydrauliczne zachowują przewagę technologiczno-produkcyjną.

Serwoprasy łączą cechy obu rozwiązań. Wyposażenie w silniki serwo oraz bezpośrednie przełożenie napędu pozwalają na programowalne kształtowanie krzywej ruchu suwaka, przy jednoczesnym zachowaniu wysokiej wydajności. Użytkownik może dostosować profil pracy do konkretnego narzędzia i materiału, redukując drgania, hałas oraz zużycie układu mechanicznego. Dzięki temu serwoprasy sprawdzają się w zaawansowanych aplikacjach, gdzie każda setna sekundy w cyklu produkcyjnym oraz każdego mikrometra dokładności ma kluczowe znaczenie dla jakości finalnego wyrobu.

Prasy krawędziowe i centra gnące

Prasy krawędziowe są podstawowym wyposażeniem zakładów obróbki blach, od małych firm usługowych po wielkie fabryki produkujące komponenty konstrukcyjne. W kontekście produkcji masowej szczególnie istotne są modele wyposażone w sterowanie CNC z wieloosiowym układem tylnego zderzaka, kompensacją ugięcia stołu oraz automatyczną regulacją docisku. Systemy te umożliwiają realizację złożonych sekwencji gięcia bez konieczności częstej ingerencji operatora, co skraca czas przezbrojeń i ogranicza liczbę błędów ludzkich.

Centra gnące, w których blacha jest podawana w postaci arkusza na stół roboczy, a narzędzia gnące poruszają się w wielu osiach, pozwalają na pełną automatyzację procesu. Często są one zintegrowane z magazynami blach, systemami identyfikacji materiału oraz robotami odpowiedzialnymi za pobieranie i odkładanie detali. Tego typu rozwiązania zwiększają gęstość produkcji na jednostkę powierzchni hali i minimalizują przestoje spowodowane brakiem materiału lub nieprawidłową kolejnością operacji.

Linie profilujące i automatyczne linie tłoczące

Linie profilujące składają się zazwyczaj z rozwijaka, prostowarki, sekcji wprowadzania, zespołu klatek profilujących, stacji wykrawania oraz jednostki cięcia na długość. W produkcji masowej długość cyklu jest zdeterminowana prędkością liniową przesuwu taśmy oraz zdolnością do utrzymania stabilnych parametrów formowania na całej długości produkowanego elementu. Kluczowe jest tu precyzyjne ustawienie narzędzi walcujących i eliminacja błędów pozycjonowania, które mogłyby prowadzić do lokalnych odkształceń lub skręcania profilu.

Automatyczne linie tłoczące, wykorzystywane m.in. w przemyśle samochodowym, łączą szereg pras połączonych systemem transferowym. Półfabrykat w postaci wykroju blachy przechodzi kolejno przez różne operacje, aż do uzyskania gotowego elementu, takiego jak błotnik, drzwi czy fragment dachu. Zastosowanie robotów transferowych, chwytaków próżniowych i systemów optycznej kontroli położenia sprawia, że proces może być prowadzony praktycznie bez udziału operatora, z bardzo wysoką wydajnością i stałą jakością. Optymalizacja rozkładu operacji na poszczególnych stanowiskach, odpowiednie rozłożenie obciążeń na prasach oraz analiza przepływu materiału mają tu kluczowe znaczenie dla efektywności całej linii.

Automatyzacja, robotyzacja i integracja sterowania

Nowoczesne maszyny do formowania blach coraz rzadziej funkcjonują jako samodzielne, izolowane urządzenia. W przemyśle maszynowym obserwuje się trend budowy w pełni zintegrowanych linii, w których wszystkie podsystemy – od magazynu surowca, przez strefę cięcia i formowania, po pakowanie i etykietowanie – komunikują się ze sobą poprzez sieci przemysłowe. Sterowniki PLC, systemy CNC i komputery przemysłowe współpracują w ramach jednego środowiska, zapewniając spójne zarządzanie recepturami produkcyjnymi, programami narzędziowymi oraz parametrami pracy poszczególnych gniazd.

Robotyzacja załadunku i wyładunku pras, a także manipulacji długimi profilami, pozwala nie tylko przyspieszyć cykl produkcyjny, ale także poprawić warunki pracy w strefie zagrożenia urazami. Roboty współpracujące, wyposażone w systemy wizyjne, coraz częściej stosowane są w operacjach wymagających zmiennej geometrii detalu lub dużej elastyczności serii produkcyjnych. Integracja danych z czujników siły, położenia, temperatury oraz systemów monitorujących stan narzędzi umożliwia wdrażanie strategii konserwacji predykcyjnej, co zmniejsza ryzyko nieplanowanych przestojów.

W efekcie maszyny do formowania blach przestają być jedynie prostymi urządzeniami mechanicznymi, a stają się inteligentnymi elementami sieci produkcyjnej, którą można optymalizować na podstawie analizy danych w czasie rzeczywistym. Takie podejście jest fundamentem koncepcji Przemysł 4.0, umożliwiając precyzyjne planowanie produkcji, szybką reakcję na zmiany zamówień oraz skuteczne zarządzanie całym cyklem życia wyrobu.

Materiały, narzędzia i kontrola jakości w procesach formowania blach

Efektywne wykorzystanie maszyn do formowania blach wymaga dogłębnej znajomości właściwości materiałów, z których wytwarza się detale, oraz zasad projektowania i eksploatacji narzędzi. W produkcji masowej każdy błąd na etapie przygotowania technologii może skutkować serią wyrobów niezgodnych z wymaganiami, co generuje duże koszty związane ze złomowaniem materiału i przestojami.

Dobór materiałów i ich wpływ na procesy formowania

Stale niestopowe, stale o podwyższonej wytrzymałości, stale nierdzewne, stopy aluminium i miedzi – każdy z tych materiałów wymaga indywidualnego podejścia technologicznego. Parametry takie jak granica plastyczności, wydłużenie względne, moduł sprężystości oraz wrażliwość na prędkość odkształcenia determinują możliwą głębokość ciągnienia, minimalny promień gięcia i liczbę wymaganych przejść technologicznych. Dodatkowo istotna jest jakość powierzchni blachy, rodzaj powłoki ochronnej oraz jej wpływ na tarcie w kontakcie z narzędziem.

W praktyce zakłady przemysłowe wykorzystują bazy danych materiałowych, zawierające informacje o charakterystycznych krzywych naprężenie–odkształcenie, granicach formowania i energiach potrzebnych do odkształceń. Dane te są następnie wykorzystywane w symulacjach numerycznych metodą elementów skończonych, które pozwalają prognozować potencjalne problemy, takie jak lokalne przewężenia, pęknięcia lub fałdowanie. Umożliwia to optymalizację zarówno konstrukcji narzędzia, jak i programu pracy prasy.

Projektowanie i eksploatacja narzędzi do formowania

Narzędzia do formowania blach – wykrojniki, tłoczniki, matryce, stemple i zestawy walców – stanowią istotną część kosztów inwestycyjnych w produkcji masowej. Ich żywotność, łatwość regeneracji oraz stabilność wymiarowa decydują o opłacalności całego przedsięwzięcia. Stosuje się stale narzędziowe, węgliki spiekane, materiały proszkowe oraz powłoki poprawiające odporność na zużycie ścierne i zmniejszające tarcie. Dobrze zaprojektowany układ prowadzenia stempla i matrycy minimalizuje ryzyko zacięć oraz uszkodzeń krawędzi tnących.

W fazie projektowania narzędzi istotne jest uwzględnienie procesów chłodzenia – zwłaszcza przy dużej częstotliwości skoków i przy formowaniu na gorąco. W narzędziach tłoczących montuje się kanały chłodzące, a przepływ medium jest monitorowany i sterowany, aby utrzymać stałą temperaturę roboczą. Do tego dochodzi odpowiedni dobór smarów, które muszą jednocześnie ograniczać tarcie, chronić powierzchnię blachy i nie powodować nadmiernych zanieczyszczeń w strefie narzędzia.

Systemy kontroli jakości i monitorowanie procesu

W produkcji masowej kluczowe jest szybkie wykrywanie odchyleń od wymagań jakościowych, zanim doprowadzą one do powstania dużej partii braków. Stąd rosnące znaczenie systemów pomiarowych zintegrowanych bezpośrednio z maszynami do formowania blach. Stosuje się skanery laserowe, kamery 3D, czujniki siły i przemieszczenia, które rejestrują przebieg procesu w czasie rzeczywistym. Dane z tych urządzeń są następnie analizowane przez oprogramowanie, zdolne do wykrycia nieprawidłowości jeszcze na etapie powstawania odkształcenia.

W praktyce często wykorzystuje się monitorowanie siły tłoczenia jako wskaźnika stanu narzędzia i jakości detalu. Zmiany w charakterystyce sił mogą wskazywać na zużycie krawędzi tnących, niewłaściwe smarowanie czy nieprawidłowe ułożenie półfabrykatu. W połączeniu z systemami identyfikacji partii materiału oraz rejestracją parametrów pracy prasy możliwe jest stworzenie kompletnego zapisu historii wytwarzania każdej serii produktów. Stanowi to podstawę do wdrażania koncepcji śledzenia jakości zgodnej z wymaganiami klientów branż takich jak motoryzacja czy lotnictwo.

Kierunki rozwoju maszyn do formowania blach w przemyśle maszynowym

Postęp w dziedzinie maszyn do formowania blach wynika z jednoczesnego rozwoju technologii materiałowych, elektroniki przemysłowej, informatyki oraz metod projektowania. Wraz ze wzrostem wymagań dotyczących jakości, elastyczności produkcji oraz efektywności energetycznej, producenci maszyn wprowadzają kolejne innowacje, które jeszcze niedawno pozostawały w sferze badań laboratoryjnych.

Digitalizacja, symulacje i wirtualne uruchomienia

Cyfrowe odwzorowanie linii produkcyjnych, znane jako tworzenie bliźniaków cyfrowych, umożliwia symulację pracy maszyn do formowania blach jeszcze przed ich fizycznym montażem. Dzięki temu możliwe jest przetestowanie różnych scenariuszy obciążenia, optymalizacja ruchów robotów, analiza potencjalnych kolizji oraz ocena przepustowości linii. Wyniki symulacji pozwalają na wprowadzenie korekt w projekcie mechanicznym, elektrycznym oraz programach sterowania, co znacząco skraca czas rozruchu inwestycji i zmniejsza ryzyko nieprzewidzianych problemów w trakcie produkcji.

Oprogramowanie do symulacji procesów formowania, oparte na metodach numerycznych, umożliwia również precyzyjniejsze projektowanie narzędzi. Dzięki temu można ograniczyć liczbę próbnych serii, skrócić czas wdrożenia nowego wyrobu oraz poprawić zrozumienie zjawisk zachodzących podczas odkształcenia blachy. W efekcie powstają maszyny i narzędzia lepiej dopasowane do specyfiki danego przedsiębiorstwa oraz typowego asortymentu produkowanych części.

Efektywność energetyczna i zrównoważona produkcja

W obliczu rosnących kosztów energii i wymagań dotyczących ograniczenia emisji CO₂, konstruktorzy maszyn do formowania blach kładą coraz większy nacisk na redukcję zużycia energii podczas cyklu pracy. Stosuje się napędy o wysokiej sprawności, systemy odzysku energii hamowania, inteligentne zarządzanie mocą oraz techniki ograniczania strat cieplnych. W prasach hydraulicznych popularyzuje się rozwiązania z serwonapędem pomp, które dostosowują wydajność układu hydraulicznego do aktualnego zapotrzebowania na przepływ i ciśnienie, eliminując straty charakterystyczne dla tradycyjnych układów z pompami stałoobrotowymi.

Zrównoważona produkcja obejmuje również optymalizację zużycia materiału poprzez odpowiednie rozplanowanie wykrojów na arkuszu blachy, recykling odpadów oraz stosowanie technologii umożliwiających redukcję grubości ścianki przy zachowaniu wymaganej wytrzymałości. Maszyny do formowania blach odgrywają tu kluczową rolę, ponieważ to właśnie ich możliwości determinują minimalne promienie gięcia, maksymalną głębokość tłoczenia oraz tolerancje wymiarowe, jakie można uzyskać bez ryzyka powstawania braków.

Bezpieczeństwo pracy i ergonomia w otoczeniu maszyn formujących

Wysokie siły oraz prędkości towarzyszące procesom formowania blach stwarzają istotne zagrożenia dla operatorów i personelu utrzymania ruchu. Dlatego wraz z rozwojem samych technologii formowania ewoluują również systemy bezpieczeństwa. Stosuje się kurtyny świetlne, skanery laserowe, bariery fizyczne, blokady elektromechaniczne oraz systemy nadzoru, które uniemożliwiają wejście w strefę niebezpieczną podczas cyklu pracy maszyny. Wiele nowoczesnych pras i linii produkcyjnych wyposażonych jest w funkcje pozwalające na pracę w trybie bezpiecznej prędkości lub z ograniczoną siłą, co ułatwia prowadzenie czynności ustawczych i serwisowych.

Ergonomia stanowisk pracy ma szczególne znaczenie w przypadkach, gdy proces nie jest w pełni zautomatyzowany i wymaga udziału człowieka przy podawaniu lub odbiorze detali. Zastosowanie manipulatorów, stołów z regulowaną wysokością, systemów podciśnieniowego podnoszenia arkuszy oraz czytelnych interfejsów HMI zmniejsza obciążenie fizyczne pracowników i redukuje ryzyko urazów. Dodatkowo odpowiedni projekt oprogramowania sterującego, z intuicyjnymi ekranami, jasnymi komunikatami diagnostycznymi i funkcjami samouczka, ułatwia szkolenie nowych pracowników oraz minimalizuje liczbę błędów popełnianych podczas obsługi.

Znaczenie maszyn do formowania blach dla konkurencyjności przedsiębiorstw

Inwestycje w nowoczesne maszyny do formowania blach decydują o pozycji przedsiębiorstwa na rynku, na którym klienci oczekują krótkich terminów realizacji, wysokiej powtarzalności jakości oraz możliwości szybkiego dostosowania asortymentu do zmieniających się trendów. Przewagę konkurencyjną buduje się poprzez umiejętne łączenie technologii formowania z logistyką wewnętrzną, planowaniem produkcji oraz systemami informatycznymi.

Firmy, które potrafią wykorzystać potencjał pras serwo, zautomatyzowanych linii profilujących, centrów gnących i zintegrowanych systemów kontroli jakości, są w stanie oferować klientom precyzyjne komponenty o złożonej geometrii, w dużych wolumenach, przy zachowaniu kontroli kosztów. Jednocześnie rośnie rola elastyczności, rozumianej jako zdolność do realizacji zarówno długich serii, jak i krótkich serii prototypowych na tym samym parku maszynowym. Osiągnięcie takiej elastyczności umożliwiają szybkie systemy przezbrojeniowe, modułowe narzędzia oraz odpowiednio zaprojektowane oprogramowanie sterujące.

Maszyny do formowania blach przestają być jedynie środkiem do wytwarzania detali; stają się strategicznym zasobem, który wpływa na całą strukturę kosztów przedsiębiorstwa, jakość oferowanych produktów oraz zdolność do reagowania na wymagania rynku. To właśnie od poziomu technologicznego tych maszyn, stopnia ich automatyzacji oraz umiejętności ich efektywnego wykorzystania zależy, czy dany zakład będzie w stanie utrzymać swoją pozycję konkurencyjną w coraz bardziej wymagającym otoczeniu gospodarczym.