Laminat poliestrowy to jeden z najpopularniejszych i najbardziej wszechstronnych kompozytów stosowanych we współczesnym przemyśle. Łączy w sobie lekkość, wysoką wytrzymałość mechaniczną, odporność na korozję i stosunkowo niski koszt produkcji. Kompozyt ten powstaje z połączenia żywicy poliestrowej z materiałem zbrojącym, najczęściej w postaci włókna szklanego. Dzięki temu uzyskuje się materiał o właściwościach trudnych do osiągnięcia dla klasycznych metali czy tworzyw jednorodnych. Laminaty poliestrowe odgrywają istotną rolę w transporcie, budownictwie, energetyce, sporcie, a nawet w medycynie i architekturze wnętrz, kształtując wiele rozwiązań technicznych i użytkowych.

Budowa i właściwości laminatu poliestrowego

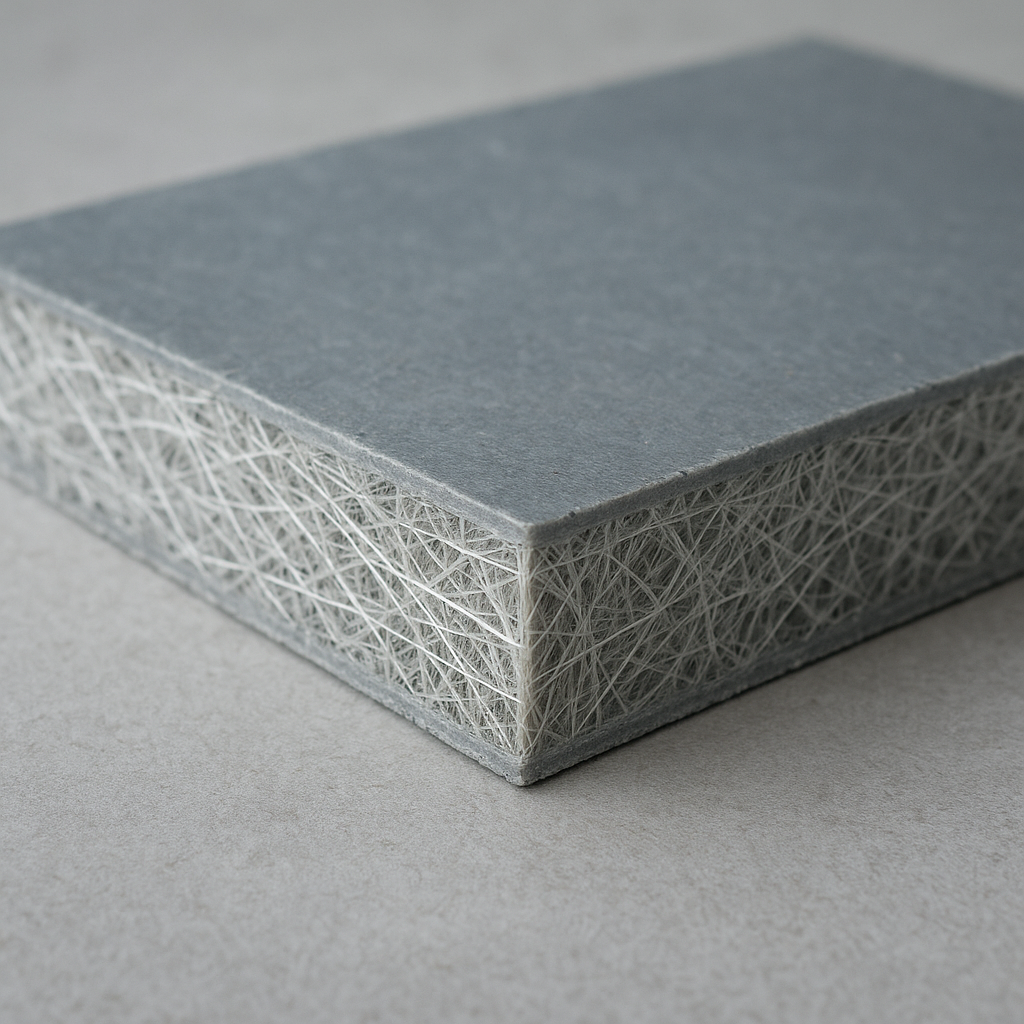

Laminat poliestrowy jest przykładem materiału kompozytowego, w którym dwa lub więcej składników tworzy nową strukturę o unikalnych cechach. Podstawę stanowią:

- Żywica poliestrowa – pełni funkcję osnowy, spajając zbrojenie i przenosząc naprężenia pomiędzy włóknami. Jest to polimer termoutwardzalny, który po utwardzeniu staje się sztywny i nie topi się ponownie pod wpływem temperatury.

- Zbrojenie z włókna szklanego – nadaje materiałowi wysoką wytrzymałość mechaniczną, sztywność i odporność na pękanie. Zbrojenie może występować w postaci maty szklanej, tkaniny, rovingu, siatek lub ciętych włókien.

- Dodatki i napełniacze – np. pigmenty, stabilizatory UV, przyspieszacze utwardzania, środki ogniochronne, napełniacze mineralne (kreda, kaolin, mikrosfery), które modyfikują parametry użytkowe i przetwórcze.

Najczęściej stosowana żywica to żywica nienasycona poliestrowa, którą rozcieńcza się monomerem (zwykle styrenem), poprawiając płynność i umożliwiając sieciowanie. Po dodaniu inicjatora (np. nadtlenku) rozpoczyna się egzotermiczna reakcja utwardzania, prowadząca do powstania trójwymiarowej, usieciowanej struktury. W zależności od zastosowania dobiera się żywice o różnych właściwościach, m.in.:

- ortoftalowe – tańsze, uniwersalne, stosowane w ogólnych aplikacjach konstrukcyjnych;

- izoftalowe – o lepszej odporności chemicznej i cieplnej;

- żywice typu vinylester – hybrydowe, o bardzo dobrej odporności chemicznej i wysokiej wytrzymałości mechanicznej, choć formalnie to odrębna grupa od klasycznych poliestrowych.

Na właściwości laminatu poliestrowego kluczowy wpływ ma stosunek żywicy do włókna, orientacja włókien oraz ilość warstw. Materiał ten cechuje się m.in.:

- dobrym stosunkiem wytrzymałości do masy – w wielu aplikacjach może zastąpić stal przy znacznej redukcji ciężaru;

- odpornością na korozję chemiczną i atmosferyczną, co jest szczególnie istotne w środowiskach wilgotnych i agresywnych;

- możliwością formowania skomplikowanych kształtów bez konieczności stosowania drogich narzędzi (w porównaniu np. z tłoczeniem blachy);

- dobrą izolacyjnością elektryczną i cieplną;

- możliwością regulacji właściwości – poprzez dobór zbrojenia (gęstość, typ, orientacja) oraz rodzaju żywicy.

Wadami laminatów poliestrowych są m.in. podatność na promieniowanie UV (bez dodatkowych stabilizatorów i powłok), ograniczona odporność na wysoką temperaturę oraz możliwość emisji styrenu podczas produkcji, co wymaga odpowiednich zabezpieczeń BHP.

Procesy wytwarzania laminatu poliestrowego

Technologie produkcji laminatu poliestrowego są zróżnicowane i dobierane w zależności od wielkości serii, skomplikowania kształtu, wymaganych parametrów oraz budżetu. Wyróżnić można kilka dominujących metod.

Ręczne laminowanie (hand lay-up)

To jedna z najprostszych i najstarszych technik. Stosuje się ją szczególnie w produkcji jednostkowej lub małoseryjnej, przy dużych, przestrzennych elementach.

- Na przygotowaną formę (metalową, kompozytową, drewnianą) nakłada się warstwę żelkotu – specjalnej, barwionej żywicy tworzącej gładką i odporną powłokę zewnętrzną.

- Po częściowym utwardzeniu żelkotu rozkłada się maty lub tkaniny z włókna szklanego.

- Następnie nanosi się żywicę pędzlem, wałkiem lub natryskiem, dokładnie przesycając zbrojenie i usuwając pęcherze powietrza.

- Proces powtarza się dla kolejnych warstw aż do uzyskania wymaganej grubości.

- Po utwardzeniu laminat jest wyjmowany z formy i poddawany obróbce wykończeniowej: przycinaniu, szlifowaniu, wierceniu.

Metoda ta jest stosunkowo tania inwestycyjnie i elastyczna, ale czasochłonna i uzależniona od doświadczenia operatora. Sprawdzi się np. w produkcji kadłubów jachtów, elementów karoserii pojazdów specjalnych czy zbiorników.

Natrysk zbrojony (spray-up)

W tej metodzie żywica i cięte włókno szklane są jednocześnie natryskiwane na formę z użyciem specjalnego agregatu. Umożliwia to szybkie pokrywanie dużych powierzchni.

- Do pistoletu natryskowego doprowadza się żywicę, katalizator oraz roving szklany, który jest na bieżąco cięty na krótkie odcinki.

- Mieszanina jest nanoszona na formę, a następnie dociskana wałkami w celu usunięcia powietrza.

- Uzyskuje się laminat o nieco mniej uporządkowanej strukturze włókien niż przy klasycznej metodzie ręcznej, ale przy znacznym przyspieszeniu produkcji.

Technika natrysku zbrojonego stosowana jest tam, gdzie ważna jest szybkość, a wymogi dotyczące najwyższej jednorodności czy estetyki wewnętrznej są mniejsze, np. w produkcji obudów maszyn, wanien przemysłowych, elementów sanitarnych, różnego rodzaju osłon.

Próżniowe formowanie i infuzja żywicy

Nowocześniejsze technologie, takie jak infuzja próżniowa (vacuum infusion) czy VARTM (Vacuum Assisted Resin Transfer Molding), pozwalają uzyskać laminaty o bardzo dobrym stosunku włókna do żywicy, wysokiej wytrzymałości i mniejszej masie.

- Na formie układa się na sucho warstwy zbrojenia (tkaniny, maty, rdzenie strukturalne, np. pianki, plastry miodu).

- Całość przykrywa się folią próżniową i uszczelnia taśmą.

- Za pomocą pomp tworzy się podciśnienie, a żywica jest zasysana do wnętrza układu przez specjalne kanały dopływowe.

- Żywica przesiąka przez kolejne warstwy, wypełniając przestrzenie między włóknami, po czym ulega utwardzeniu.

Efektem jest laminat o niskiej porowatości, dobrej jakości powierzchni i powtarzalnych parametrach mechanicznych. Dodatkową zaletą jest ograniczona emisja styrenu do otoczenia. Technologia ta jest szeroko stosowana w przemyśle jachtowym, przy produkcji łopat turbin wiatrowych oraz w elementach konstrukcyjnych pojazdów i budowli.

Formowanie w zamkniętych formach: RTM i prasowanie

W technice RTM (Resin Transfer Molding) zbrojenie jest układane w zamkniętej formie (dwuczęściowej), a żywica jest wtłaczana pod ciśnieniem. Pozwala to na uzyskanie elementów o dużej dokładności wymiarowej, gładkiej powierzchni po obu stronach oraz wysokiej powtarzalności produkcji.

- Formy do RTM muszą być precyzyjne i odporne na ciśnienie, co zwiększa koszty inwestycyjne.

- Metoda ta znajduje zastosowanie przy produkcji średnio- i wielkoseryjnej, np. w branży motoryzacyjnej, przy wytwarzaniu paneli nadwozi, elementów wnętrz, listew, pokryw.

Istnieją też technologie prasowania laminatów przy użyciu prasy hydraulicznej, z wykorzystaniem półproduktów typu SMC (Sheet Molding Compound) – gotowych arkuszy zawierających włókna i żywicę. Umożliwia to bardzo szybkie formowanie skomplikowanych kształtów, np. elementów karoserii, obudów urządzeń elektrycznych czy pokryw skrzynek rozdzielczych.

Obróbka i wykończenie laminatu

Gotowy laminat poliestrowy poddaje się obróbce mechanicznej: cięciu, frezowaniu, wierceniu, szlifowaniu. Można go malować farbami poliuretanowymi lub akrylowymi, nakładać powłoki żelkotowe naprawcze, wykonywać otwory montażowe i gwinty (np. poprzez wklejanie tulei stalowych). Bardzo istotna jest kontrola jakości: badania nieniszczące (ultradźwięki, termografia), pomiary grubości, ocena przyczepności żelkotu, analiza zawartości włókna i żywicy.

Zastosowania i znaczenie gospodarcze laminatu poliestrowego

Laminaty poliestrowe stały się jednym z filarów współczesnego rynku kompozytów. Rynek ten, według różnych analiz, rośnie systematycznie, a udział laminatów poliestrowo-szklanych jest nadal bardzo wysoki, mimo rozwoju materiałów na bazie żywic epoksydowych czy termoplastycznych.

Transport i motoryzacja

W sektorze transportu laminat poliestrowy wykorzystywany jest tam, gdzie masa musi być zredukowana bez utraty wytrzymałości i odporności na czynniki środowiskowe. Ma to ogromne znaczenie z punktu widzenia efektywności energetycznej i kosztów eksploatacji.

- Samochody ciężarowe i autobusy – poszycia, dachy, spoilerowe zabudowy, elementy wnętrz, nadkola, zderzaki, zabudowy kontenerowe.

- Pojazdy specjalne – zabudowy izotermiczne, chłodnie, wozy strażackie, pojazdy serwisowe z zabudową kompozytową.

- Kolejnictwo – elementy wnętrz wagonów, okładziny ścian i sufitów, obudowy urządzeń technicznych.

- Transport wodny – kadłuby jachtów, łodzi motorowych, pontonów sztywnoposzyciowych (RIB), elementy nadbudówek, pokładów, siedzisk.

Znaczenie gospodarcze w tej branży obejmuje zarówno produkcję samych pojazdów, jak i rozwinięty sektor zabudów specjalistycznych, warsztatów wykonujących naprawy i modernizacje, a także rozwój dostawców surowców – producentów żywic, włókien, żelkotów i dodatków. Szczególnie widoczny jest wpływ laminatów poliestrowych na rynek małych i średnich firm, które dzięki stosunkowo niskim kosztom wejścia w technologię ręcznego laminowania mogą konkurować w produkcji niszowych pojazdów i zabudów.

Energetyka i infrastruktura

W energetyce laminaty poliestrowe odgrywają kluczową rolę przede wszystkim w sektorze odnawialnych źródeł energii, ale również w klasycznej infrastrukturze energetycznej.

- Łopaty turbin wiatrowych – choć coraz częściej stosuje się tam także żywice epoksydowe, laminaty poliestrowe nadal są używane, szczególnie w mniejszych instalacjach. Lekkość i wytrzymałość materiału zapewniają efektywną pracę turbiny, a odporność na warunki atmosferyczne wpływa na trwałość elementów.

- Osłony, obudowy, skrzynie i szafy elektryczne – laminaty zapewniają dobrą izolacyjność elektryczną, odporność na promieniowanie UV i korozję. Są stosowane jako obudowy rozdzielnic, skrzynek sterowniczych, obudów urządzeń pomiarowych.

- Infrastruktura przesyłowa i wodno-kanalizacyjna – rury kompozytowe, koryta kablowe, elementy konstrukcyjne narażone na kontakt z wodą, ściekami czy substancjami chemicznymi.

Rozwój energetyki wiatrowej i modernizacja sieci przesyłowych wzmacniają znaczenie gospodarcze laminatów poliestrowych. Inwestorzy doceniają niższe koszty utrzymania infrastruktury wykonanej z kompozytów, mniejszą potrzebę konserwacji i dłuższą żywotność w porównaniu z klasyczną stalą w środowisku korozyjnym.

Budownictwo i architektura

W budownictwie laminaty poliestrowe znajdują zastosowanie zarówno w funkcji konstrukcyjnej, jak i dekoracyjnej. Ich odporność na warunki atmosferyczne, możliwość nadawania dowolnych kształtów oraz bogata kolorystyka czynią je atrakcyjnym materiałem dla projektantów.

- Elewacje i elementy fasad – panele, okładziny, detale architektoniczne imitujące kamień, metal lub drewno, a wykonane z lekkiego laminatu.

- Dachy, świetliki, zadaszenia – płyty faliste i trapezowe z laminatu szklano-poliestrowego przepuszczające światło, stosowane w halach przemysłowych, magazynach, obiektach sportowych.

- Elementy sanitarne – brodziki, wanny, umywalki przemysłowe, zbiorniki na wodę, elementy małej architektury miejskiej.

- Wzmocnienia konstrukcyjne – naprawy i wzmacnianie betonowych elementów z użyciem naklejanych laminatów, choć częściej stosuje się tu włókna węglowe i epoksydy, jednak laminaty poliestrowe stanowią nadal znaczący segment.

Od strony ekonomicznej ważna jest możliwość prefabrykacji dużych elementów w warunkach fabrycznych i szybkiego montażu na placu budowy. Skraca to czas realizacji inwestycji i zmniejsza ilość prac mokrych, co jest istotne przy coraz ostrzejszych wymaganiach dotyczących harmonogramów oraz warunków BHP.

Przemysł chemiczny i ochrony środowiska

Odporność chemiczna laminatów poliestrowych sprawia, że szeroko wykorzystuje się je w sektorze chemicznym oraz w instalacjach służących do ochrony środowiska.

- Zbiorniki magazynowe i procesowe – do przechowywania kwasów, zasad, roztworów soli, ścieków przemysłowych. W zależności od medium stosuje się odpowiednio modyfikowane żywice.

- Rurociągi – do transportu agresywnych chemicznie płynów w zakładach chemicznych, galwanizerniach, oczyszczalniach ścieków.

- Scrubbery, wieże absorpcyjne, kanały wentylacyjne – wykorzystywane w systemach oczyszczania gazów odlotowych, redukcji emisji zanieczyszczeń i nieprzyjemnych zapachów.

Znaczenie gospodarcze w tym obszarze wiąże się z coraz bardziej rygorystycznymi wymaganiami środowiskowymi oraz koniecznością zapewnienia wysokiej niezawodności instalacji chemicznych. Laminaty poliestrowe, dzięki odporności na korozję, pozwalają na wydłużenie okresów między remontami, ograniczając przestoje produkcji.

Sport, rekreacja i wyposażenie codzienne

Laminaty poliestrowe przeniknęły również do wielu dziedzin życia codziennego. W sporcie i rekreacji wykorzystuje się je m.in. do produkcji:

- kajaków, łodzi rekreacyjnych, desek surfingowych i windsurfingowych (często w połączeniu z rdzeniami piankowymi),

- sprzętu campingowego – elementów zabudów przyczep kempingowych, kamperów, dachów podnoszonych, modułów sanitarnych,

- placów zabaw – zjeżdżalni, domków, paneli wspinaczkowych, elementów ochronnych.

W codziennym otoczeniu spotkać je można w postaci obudów maszyn, krzeseł i foteli, okładzin meblowych, elementów dekoracyjnych, a nawet w postaci zaawansowanych elementów sprzętu medycznego. Materiał ten umożliwia produkcję kształtów, których odtworzenie z metalu byłoby trudne lub nieopłacalne.

Perspektywy rozwoju, ekologia i ciekawostki

Trwałość i recykling

Jednym z największych wyzwań związanych z laminatem poliestrowym jest jego recykling. Struktura kompozytowa i termoutwardzalny charakter żywicy powodują, że nie można jej po prostu przetopić i uformować ponownie, jak w przypadku wielu tworzyw termoplastycznych.

- Recykling mechaniczny – rozdrabnianie laminatu na mączkę lub włókna, które następnie wykorzystuje się jako napełniacze do nowych kompozytów lub materiałów budowlanych.

- Recykling chemiczny – próby rozkładu żywicy na mniejsze cząstki z odzyskiem włókien; technologia wciąż rozwijana i kosztowna.

- Recykling energetyczny – spalanie z odzyskiem energii, jednak wymaga to odpowiednich instalacji, by ograniczyć emisje.

Ze względu na rosnące wymogi środowiskowe trwają intensywne prace nad wprowadzeniem żywic biopoliestrowych, dodatków ułatwiających recykling oraz nad projektowaniem produktów z myślą o późniejszym rozmontowaniu i segregacji materiałów (koncepcja ekoprojektowania).

Bezpieczeństwo pracy i regulacje

Produkcja laminatów poliestrowych wiąże się z emisją styrenu – lotnego związku organicznego, który w wyższych stężeniach jest szkodliwy dla zdrowia. W związku z tym wdraża się coraz surowsze normy BHP i środowiskowe.

- Stosowanie systemów wentylacji i odciągów miejscowych w halach produkcyjnych.

- Ograniczanie udziału metod otwartych (ręczne laminowanie) na rzecz technik próżniowych i zamkniętych.

- Rozwój żywic niskostyrenowych i systemów całkowicie bezstyrenowych.

W wielu krajach wprowadzono maksymalne dopuszczalne stężenia styrenu w powietrzu w miejscu pracy, co wymusza na przedsiębiorstwach inwestycje w nowoczesne technologie i systemy ochrony pracowników.

Innowacje materiałowe i technologiczne

Rynek kompozytów stale się rozwija, a laminaty poliestrowe podlegają licznym modyfikacjom. Przykłady kierunków rozwoju to:

- zastosowanie włókien hybrydowych – łączenie włókna szklanego z węglowym, aramidowym lub naturalnym (lnianym, konopnym) dla uzyskania korzystnej kombinacji wytrzymałości, sztywności i tłumienia drgań;

- modyfikacje żywic – poprawa odporności termicznej, ograniczenie palności poprzez dodatki ognioochronne, zwiększanie odporności na UV;

- automatyzacja procesów – robotyzacja układania zbrojenia, dozowania żywicy, wprowadzanie druku 3D do formowania rdzeni i elementów pomocniczych.

Coraz częściej laminaty poliestrowe konkurują nie tylko z metalami, lecz również z innymi kompozytami, takimi jak laminaty epoksydowe czy termoplastyczne. Ich główna przewaga wynika z korzystnej relacji ceny do właściwości, dobrze znanych technologii przetwórczych oraz rozbudowanego łańcucha dostaw.

Ciekawostki i mniej oczywiste zastosowania

Laminaty poliestrowe mają też szereg zastosowań niszowych, które nie zawsze są kojarzone z tym materiałem:

- Modelarstwo i prototypowanie – szybkie tworzenie form i wzorców, replik elementów, obudów prototypowych urządzeń.

- Scenografia, reklama, sztuka – tworzenie dużych figur, dekoracji scenicznych, elementów ekspozycji targowych czy rzeźb miejskich odpornych na pogodę.

- Osłony przeciwodłamkowe i balistyczne – w połączeniu z innymi materiałami, jako część układów wielowarstwowych (choć w zastosowaniach najwyższej klasy często zastępowane przez kompozyty epoksydowo-aramidowe lub węglowe).

- Elementy izolacyjne w elektrotechnice – płyty i przekładki izolacyjne w rozdzielniach, transformatory z obudową kompozytową, osłony wysokiego napięcia.

Istnieją też specjalistyczne odmiany laminatów poliestrowych stosowane w przemyśle morskiej nautyki profesjonalnej, np. w kutrach rybackich czy jednostkach patrolowych, gdzie liczy się możliwość szybkiej naprawy w warunkach polowych. Dzięki temu możliwe jest łatwe łatanie kadłubów czy innych elementów, bez konieczności sprowadzania skomplikowanego sprzętu – wystarczy żywica, włókno i podstawowe narzędzia.

Połączenie takich cech, jak niewielka masa, wysoka wytrzymałość, odporność na środowisko, elastyczność projektowa oraz rozwinięta baza surowcowa sprawia, że laminaty poliestrowe pozostaną jednym z fundamentów współczesnego przemysłu kompozytowego. Wraz z postępem technologicznym ich rola może przesunąć się w stronę zastosowań bardziej wyspecjalizowanych, ale ogromna skala dotychczasowych wdrożeń i istniejącej infrastruktury produkcyjnej zapewnia im trwałe miejsce w gospodarce.