Materiał o nazwie tkanina szklana jeszcze kilkadziesiąt lat temu był kojarzony głównie z wąską grupą zastosowań specjalistycznych, dziś natomiast stał się jednym z kluczowych surowców w nowoczesnym przemyśle. Jest lekki, niepalny, odporny chemicznie i mechanicznie, a jednocześnie nadaje się do precyzyjnej obróbki i łączenia z żywicami oraz innymi tworzywami. Z tego powodu tkanina szklana pełni rolę technicznego „szkieletu” w licznych konstrukcjach kompozytowych – od łopat turbin wiatrowych, przez kadłuby łodzi, po elementy elektroniki. Zrozumienie, jak się ją wytwarza, gdzie się ją stosuje oraz jakie ma znaczenie gospodarcze, pozwala lepiej ocenić, dlaczego materiał ten jest tak ważny dla współczesnej gospodarki i rozwoju technologicznego.

Charakterystyka tkaniny szklanej i surowiec do jej produkcji

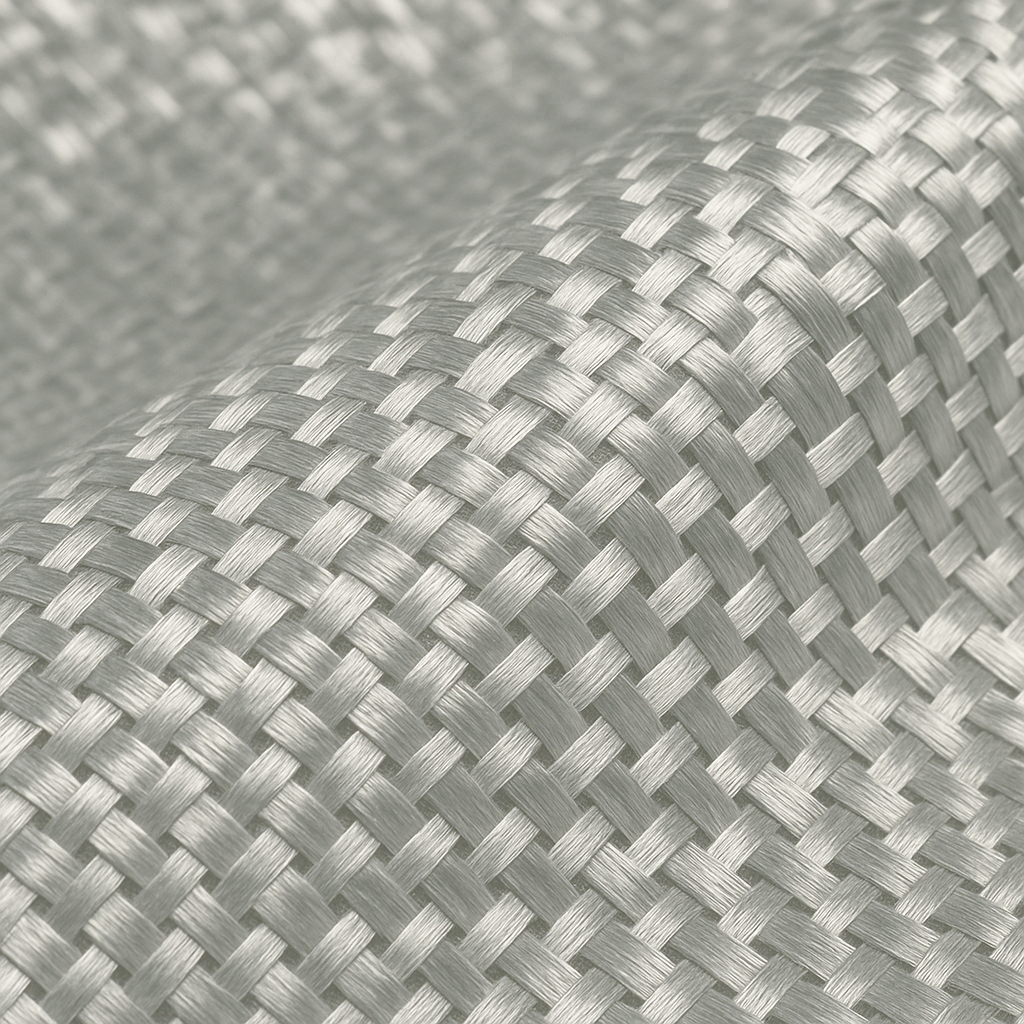

Tkanina szklana jest wyrobem włókienniczym wykonanym z nieorganicznego surowca, jakim jest szkło. Najczęściej wykorzystuje się szkło typu E (elektryczne), C (chemoodporne), S (o podwyższonej wytrzymałości), a także szkło kwarcowe oraz specjalne odmiany modyfikowane tlenkami metali. W odróżnieniu od tradycyjnych tkanin naturalnych czy syntetycznych, przędza używana do jej wytworzenia nie powstaje w wyniku przędzenia włókien z masy włókienniczej, lecz z procesu formowania roztopionej masy szklanej.

Podstawowym surowcem jest mieszanka piasku kwarcowego, wapienia, dolomitu, skalenia oraz dodatków poprawiających właściwości szkła. Proporcje decydują o gęstości, temperaturze mięknięcia, odporności chemicznej i elektrycznej. Szkło E, powszechnie stosowane w elektronice i kompozytach, charakteryzuje się bardzo dobrą izolacyjnością elektryczną, niską zawartością alkaliów i korzystnym stosunkiem wytrzymałości do masy. Szkło S natomiast zapewnia wyższą wytrzymałość na rozciąganie oraz moduł sprężystości, co wykorzystuje się w strukturach silnie obciążonych, np. elementach lotniczych.

Wygląd i struktura tkaniny szklanej mogą być bardzo zróżnicowane. Od cienkich, niemal przezroczystych materiałów przypominających klasyczną tkaninę odzieżową, po grube, wielowarstwowe tkaniny techniczne pełniące funkcję wzmocnień konstrukcyjnych lub izolatorów termicznych. W zależności od rodzaju splotu, gęstości powierzchniowej i rodzaju włókien, uzyskuje się inne właściwości mechaniczne i technologiczne.

Technologia produkcji tkaniny szklanej

Topienie szkła i formowanie włókien

Proces wytwarzania tkaniny szklanej rozpoczyna się w piecu wannowym, gdzie mieszanka surowców jest topiona w temperaturze przekraczającej 1400–1500°C. Otrzymana jednorodna masa szklana jest następnie kierowana do dysz zwanych bushingami. Są to płyty z dużą liczbą mikroskopijnych otworków, przez które wypływa roztopione szkło. Pod wpływem grawitacji i kontrolowanego ciągnięcia formują się cienkie włókna, których średnica może wynosić od kilku do kilkunastu mikrometrów.

Włókna tuż po uformowaniu są bardzo kruche, dlatego poddaje się je procesowi powlekania. Na ich powierzchnię nanoszony jest preparat – tzw. sizing – który pełni różne funkcje: chroni włókna przed uszkodzeniami mechanicznymi, ogranicza przylepianie się pojedynczych filamentów, poprawia kompatybilność z później stosowanymi żywicami oraz zapobiega pyleniu. Skład preparatu jest ściśle dostosowany do docelowego zastosowania przędzy: inaczej przygotowuje się włókno przeznaczone dla przemysłu kompozytów poliestrowych, a inaczej dla zastosowań epoksydowych czy silikonowych.

W następnej fazie cienkie włókna są grupowane w pojedyncze pasma – rovingi lub przędze. Liczba filamentów w rovings może sięgać kilkunastu tysięcy, co pozwala uzyskać odpowiednią grubość i wytrzymałość. Tak przygotowana przędza szklana nawija się na szpulki i kieruje do dalszej obróbki włókienniczej.

Przygotowanie przędzy i proces tkania

Przędza szklana przed trafieniem na krosno może być dodatkowo skręcana lub łączona, aby uzyskać wymaganą strukturę. Skręt zwiększa wytrzymałość mechaniczną i odporność na ścieranie, ale równocześnie wpływa na elastyczność i zachowanie tkaniny podczas formowania elementów konstrukcyjnych. W praktyce dobór parametrów przędzy jest kompromisem między łatwością obróbki a wytrzymałością finalnego produktu.

Tkanie odbywa się na specjalnych krosnach przystosowanych do pracy z włóknami szklanymi. Włókno szklane jest mniej elastyczne niż klasyczne włókna tekstylne, dlatego wymaga starannej kontroli naprężeń i delikatniejszej obróbki, aby uniknąć łamania filamentów. Zasadniczo stosuje się podobne sploty jak w klasycznej technice tkackiej:

- splot płócienny – najprostszy i bardzo stabilny, zapewniający równomierne rozłożenie naprężeń,

- splot skośny (diagonalny) – dający większą elastyczność tkaniny w jednym kierunku, wykorzystywany tam, gdzie potrzebne jest dobre dopasowanie do złożonych kształtów form,

- splot atłasowy – umożliwiający uzyskanie gładkiej powierzchni i dobrej impregnacji żywicą, ceniony w przemyśle kompozytów o wysokich wymaganiach estetycznych.

Duże znaczenie ma gramatura tkaniny, czyli jej masa na jednostkę powierzchni. Cienkie tkaniny (np. 80–160 g/m²) wykorzystuje się jako warstwy zewnętrzne lub do laminatów o niewielkiej grubości, z kolei tkaniny ciężkie (300–800 g/m² i więcej) służą jako główne wzmocnienie w konstrukcjach obciążonych mechanicznie.

Wykończenie, impregnacja i modyfikacje

Po zejściu z krosna tkanina szklana nie zawsze od razu trafia do klienta. W zależności od zastosowania może być poddana obróbce wykończającej. Jednym z częstszych zabiegów jest usuwanie pierwotnego sizingu i zastąpienie go nowym, bardziej dopasowanym do konkretnego zastosowania. Stosuje się także obróbkę termiczną, kalandrowanie, laminowanie folią lub powlekanie różnymi polimerami i kauczukami.

Popularne są na przykład tkaniny szklane powlekane PTFE, silikonem lub poliuretanem. Powłoka może nadać materiałowi właściwości antyadhezyjne, podwyższoną odporność termiczną, szczelność gazową i wodną lub odporność na agresywne substancje chemiczne. Tkanina szklana może też być łączona z innymi włóknami, np. w postaci hybrydowych struktur z włóknami węglowymi, aramidowymi czy bazaltowymi, co pozwala optymalizować parametry mechaniczne i kosztowe.

Zastosowania tkaniny szklanej w przemyśle

Kompozyty konstrukcyjne i laminaty

Jednym z najważniejszych obszarów wykorzystania tkaniny szklanej jest wzmocnienie kompozytów polimerowych. Połączenie tkaniny szklanej z żywicami (poliestrowymi, epoksydowymi, winyloestrowymi) prowadzi do powstania laminatów o bardzo korzystnym stosunku wytrzymałości do masy. Materiał taki, potocznie nazywany laminatem szklano-epoksydowym lub szklano-poliestrowym, stosuje się w produkcji kadłubów łodzi, części samochodów, elementów konstrukcji maszyn, obudów urządzeń czy komponentów infrastruktury.

Kluczową cechą tych kompozytów jest możliwość kształtowania bardzo skomplikowanych geometrii przy relatywnie małej masie własnej. Tkanina szklana, dzięki swojej strukturze, rozkłada obciążenia w różnych kierunkach. Stosując wielowarstwowe układy tkanin o odmiennych splotach i orientacji włókien, projektanci otrzymują kompozyty zoptymalizowane pod konkretne typy obciążeń. To właśnie w tego typu zastosowaniach szczególnie doceniana jest wysoka wytrzymałość na rozciąganie i moduł sprężystości włókien szklanych.

Przemysł energetyczny i odnawialne źródła energii

Tkanina szklana jest jednym z fundamentów konstrukcyjnych energetyki wiatrowej. Łopaty turbin wiatrowych, których długość przekracza dziś często 70–80 metrów, muszą łączyć niewielką masę z wysoką sztywnością i odpornością zmęczeniową. W ich produkcji wykorzystuje się wielowarstwowe układy tkanin szklanych przesyconych żywicą. Włókna szklane zapewniają odporność na drgania, zmienne obciążenia mechaniczne, wpływ czynników atmosferycznych i promieniowanie UV.

Materiały szklane są również używane w izolacji generatorów, transformatorów, przewodów wysokiego napięcia oraz elementów instalacji fotowoltaicznych. Tkanina szklana w połączeniu z odpowiednimi żywicami tworzy laminaty stosowane jako izolatory, przekładki i płyty montażowe. Odporność dielektryczna i niepalność tkanin szklanych pozwala utrzymać wysoki poziom bezpieczeństwa i niezawodności urządzeń energetycznych.

Motoryzacja, lotnictwo i transport

W branży motoryzacyjnej tkanina szklana wykorzystywana jest do produkcji elementów nadwozia, spojlerów, mask, błotników, a także wewnętrznych części konstrukcyjnych. W pojazdach specjalnych, takich jak autobusy, pojazdy rekreacyjne czy zabudowy pojazdów ciężarowych, laminaty zbrojone włóknem szklanym pozwalają znacząco obniżyć masę przy zachowaniu odpowiedniej wytrzymałości. Przekłada się to na mniejsze zużycie paliwa, niższe koszty eksploatacji oraz większą ładowność.

W lotnictwie tkanina szklana uzupełnia lub częściowo zastępuje droższe włókna węglowe, zwłaszcza tam, gdzie kluczowe jest tłumienie drgań, izolacja elektryczna lub redukcja kosztów. W śmigłowcach, szybowcach czy lekkich samolotach kompozyty z włóknem szklanym są standardem w wielu elementach płatowca i wyposażenia wnętrza. W kolejnictwie tkanina szklana w postaci laminatów konstrukcyjnych jest używana do budowy ścian, sufitów, obudów urządzeń i elementów wyposażenia wagonów oraz pojazdów metra.

Budownictwo i inżynieria lądowa

W budownictwie tkanina szklana pełni liczne funkcje. Najbardziej znana jest siatka z włókna szklanego stosowana do zbrojenia tynków cienkowarstwowych i systemów ociepleń. Zapobiega powstawaniu rys i pęknięć, zwiększa odporność mechaniczną warstwy wykończeniowej oraz poprawia trwałość elewacji. Podobne siatki stosuje się przy wzmacnianiu betonów, konstrukcji murowych, a także do naprawy zniszczonych elementów budowlanych.

Coraz większą popularność zdobywają rozwiązania w postaci taśm i mat z włókna szklanego używanych do wzmacniania istniejących konstrukcji. Metoda ta polega na przyklejaniu kompozytowych pasów do powierzchni belek, płyt lub słupów, co zwiększa ich nośność bez konieczności rozbudowy przekrojów czy stosowania ciężkich konstrukcji stalowych. Takie systemy wzmacniania są lekkie, odporne na korozję i nie obciążają nadmiernie istniejącej struktury.

Elektronika i elektrotechnika

W sektorze elektronicznym tkanina szklana jest absolutnie kluczowa. Laminat na bazie tkaniny szklanej i żywicy epoksydowej (najczęściej typu FR4) stanowi podstawę większości obwodów drukowanych (PCB). To właśnie z tego materiału wykonuje się płytki montażowe, na których osadzone są układy scalone, rezystory, kondensatory i inne elementy. Wysoka wytrzymałość dielektryczna, stabilność wymiarowa, niska chłonność wilgoci i odporność termiczna powodują, że laminaty szklano-epoksydowe są niemal standardem w elektronice użytkowej, przemysłowej i wojskowej.

Ponadto tkanina szklana, często w formie taśm lub rękawów, służy jako izolacja przewodów, kabli wysokiego napięcia, uzwojeń silników i transformatorów. W postaci specjalnych tkanin niepalnych wykorzystuje się ją również do produkcji osłon cieplnych, kurtyn przeciwpożarowych oraz barier termicznych w urządzeniach o podwyższonej temperaturze pracy.

Właściwości techniczne i przewagi tkaniny szklanej

Właściwości mechaniczne i fizyczne

Jedną z głównych zalet tkaniny szklanej jest bardzo korzystny stosunek wytrzymałości do masy. Włókna szklane charakteryzują się wysoką odpornością na rozciąganie, co pozwala na projektowanie lekkich, a jednocześnie sztywnych konstrukcji. Dodatkowo materiał ten wykazuje dużą odporność na zmęczenie, co jest szczególnie ważne w aplikacjach narażonych na cykliczne obciążenia, takich jak łopaty turbin czy elementy zawieszenia.

Szkło ma stosunkowo wysoki moduł sprężystości, dzięki czemu laminaty zbrojone włóknem szklanym zachowują wymaganą sztywność przy mniejszej grubości niż wiele klasycznych materiałów konstrukcyjnych. Włókna szklane wykazują również bardzo dobrą stabilność wymiarową w szerokim zakresie temperatur, co jest cenione w elektronice i precyzyjnych konstrukcjach technicznych.

Odporność chemiczna, termiczna i niepalność

Tkaniny szklane są odporne na działanie większości chemikaliów, w tym kwasów, zasad, rozpuszczalników organicznych i soli. W przeciwieństwie do wielu tworzyw sztucznych nie ulegają pełzaniu pod wpływem długotrwałego obciążenia w wysokiej temperaturze w takim stopniu, aby zagrażało to stabilności konstrukcji (o ile temperatura nie przekracza zakresu pracy szkła). Istotną cechą jest także niepalność włókien szklanych – szkło nie podtrzymuje spalania i w warunkach pożaru zachowuje znacznie większą integralność niż materiały organiczne.

Temperaturowy zakres pracy zależy od rodzaju szkła i zastosowanych powłok. Typowe tkaniny z włókna E mogą pracować w temperaturach rzędu 300–550°C, a specjalne tkaniny z włókien krzemionkowych lub kwarcowych wytrzymują znacznie wyższe wartości. W połączeniu z odpowiednimi impregnacjami i powłokami (np. silikonowymi) pozwala to na tworzenie wysoce odpornych osłon cieplnych w przemyśle hutniczym, odlewniczym, szklarskim czy petrochemicznym.

Właściwości elektryczne i izolacyjne

Szkło jest izolatorem elektrycznym o wysokiej rezystywności i dobrej wytrzymałości dielektrycznej. Tkanina szklana wykorzystana jako element laminatu czy izolacji przewodów zapobiega przebiciom i niepożądanym przepływom prądu. To dzięki tym właściwościom laminaty szklano-epoksydowe stały się standardem w produkcji płyt PCB i złączy. Dodatkowo tkanina szklana charakteryzuje się niską chłonnością wilgoci, co ma kluczowe znaczenie dla stabilności parametrów elektrycznych w zmiennych warunkach środowiskowych.

Znaczenie gospodarcze tkaniny szklanej

Rynek globalny i łańcuch wartości

Tkanina szklana stanowi integralną część globalnych łańcuchów dostaw w wielu branżach. Jej produkcja koncentruje się w regionach o rozwiniętym przemyśle chemicznym i szklarskim, a także w krajach intensywnie inwestujących w odnawialne źródła energii i nowoczesny przemysł elektroniczny. Wartość rynku włókien i tkanin szklanych liczona jest w miliardach dolarów rocznie, a zapotrzebowanie rośnie wraz z rozwojem sektora energetyki wiatrowej, elektromobilności i infrastruktury telekomunikacyjnej.

W łańcuchu wartości istotne jest to, że tkanina szklana rzadko jest produktem końcowym – zwykle trafia do dalszego przetwórstwa jako komponent w laminatach, kompozytach i izolacjach. Generuje to miejsca pracy nie tylko w samych zakładach włókienniczych, ale także w firmach zajmujących się przetwórstwem tworzyw, produkcją elektroniki, budownictwem specjalistycznym oraz usługami serwisowymi i remontowymi.

Znaczenie dla innowacji i rozwoju technologicznego

Tkanina szklana jest jednym z materiałów, które umożliwiły rozwój nowoczesnych technologii kompozytowych. Pozwoliła ona w wielu zastosowaniach na zastąpienie ciężkich elementów stalowych czy aluminiowych lżejszymi komponentami, bez utraty bezpieczeństwa i trwałości. W połączeniu z zaawansowanymi żywicami i technologiami produkcji (infuzja próżniowa, formowanie RTM, autoklawy) umożliwiła tworzenie konstrukcji o wysokiej złożoności i precyzji.

Znaczenie gospodarcze materiału nie ogranicza się do pojedynczych branż. Tkanina szklana wspiera rozwój energetyki odnawialnej, m.in. dzięki zastosowaniu w łopatach wiatraków, ale także wpływa na miniaturyzację i niezawodność elektroniki, co jest kluczowe dla gospodarki cyfrowej. Ułatwia również modernizację infrastruktury budowlanej dzięki technikom wzmacniania konstrukcji, co ma bezpośredni wpływ na bezpieczeństwo obiektów infrastrukturalnych i efektywność inwestycji.

Aspekty środowiskowe i perspektywy rozwoju

W kontekście rosnącej świadomości ekologicznej coraz większą uwagę zwraca się na cykl życia produktów zawierających włókna szklane. Choć same włókna są nieorganiczne i odporne na degradację, pojawia się pytanie o recykling laminatów kompozytowych, szczególnie w branży wiatrowej i motoryzacyjnej. Rozwijane są technologie mechanicznego rozdrabniania, odzysku włókien oraz współspalania w cementowniach. Celem jest ograniczenie ilości odpadów pochodzących z dużych elementów kompozytowych, takich jak łopaty turbin czy nadwozia pojazdów.

Jednocześnie trwają prace nad usprawnieniem procesu produkcji samego włókna szklanego pod kątem efektywności energetycznej. Topienie szkła jest energochłonne, dlatego inwestuje się w nowoczesne piece, lepsze izolacje i systemy odzysku ciepła. Rozważa się również wykorzystanie alternatywnych surowców wtórnych, co mogłoby obniżyć ślad węglowy produkcji.

W perspektywie rozwoju technologicznego przewiduje się rosnące znaczenie hybrydowych tkanin wzmacniających, łączących włókna szklane z innymi rodzajami zbrojeń (np. węglowymi, aramidowymi czy bazaltowymi). Pozwoli to łączyć zalety różnych materiałów: stosunkowo niską gęstość, wysoką sztywność, dobrą izolacyjność oraz korzystny koszt całkowity. Tkanina szklana pozostanie w tym układzie kluczowym składnikiem, zapewniającym kompromis między ceną a osiągami.

Inne interesujące aspekty tkaniny szklanej

Bezpieczeństwo użytkowania i higiena pracy

Choć tkanina szklana jest materiałem niepalnym i chemicznie stabilnym, praca z nią wymaga przestrzegania zasad bezpieczeństwa. Podczas cięcia, szlifowania i obrabiania laminatów może powstawać pył złożony z drobnych fragmentów włókien. Wdychanie takich cząstek czy kontakt z nimi może prowadzić do podrażnień skóry, oczu i dróg oddechowych. Dlatego w zakładach produkcyjnych i warsztatach stosuje się odpowiednie środki ochrony osobistej: maski, rękawice, odzież ochronną i systemy wentylacji.

Samo włókno szklane, w typowych średnicach stosowanych w tkaninach technicznych, nie jest klasyfikowane jako materiał rakotwórczy na poziomie porównywalnym z dawnymi włóknami azbestowymi. Niemniej jednak zaleca się ograniczanie narażenia na pył i unikanie przewlekłego kontaktu bez zabezpieczeń. Współczesne przepisy BHP oraz normy środowiskowe wymuszają skuteczne systemy odpylania i monitorowanie warunków pracy.

Różnorodność form wyrobów z włókna szklanego

Oprócz klasycznej tkaniny, z włókien szklanych wytwarza się szereg innych wyrobów technicznych: maty, welony, siatki, taśmy, rękawy i przędze specjalne. Maty z włókien ciętych (chopped strand mat) są szczególnie popularne w produkcji kompozytów metodą ręcznego laminowania i natrysku, gdzie istotna jest łatwość dopasowania materiału do formy. Welony szklane, czyli cienkie warstwy z krótkich włókien, służą do poprawy jakości powierzchni laminatów oraz jako warstwy filtracyjne i separacyjne.

Taśmy z włókna szklanego wykorzystuje się tam, gdzie konieczne jest punktowe wzmocnienie lub izolacja, np. w transformatorach, silnikach elektrycznych czy połączeniach kołnierzowych. Rękawy szklane, często impregnowane żywicami silikonowymi, stanowią elastyczną izolację termiczną i elektryczną przewodów, węży i rur. Tego rodzaju specjalistyczne wyroby rozszerzają spektrum zastosowań podstawowej tkaniny szklanej i pozwalają dopasować materiał do bardzo konkretnych wymagań technicznych.

Tkanina szklana w zastosowaniach specjalnych

Istnieje szereg niszowych, ale istotnych zastosowań tkaniny szklanej, w których jej unikalne cechy są nie do zastąpienia. W przemyśle kosmicznym używa się wysokogatunkowych tkanin z włókna kwarcowego i krzemionkowego jako osłon termicznych elementów statków kosmicznych, rakiet czy satelitów. Materiały te muszą wytrzymać ekstremalne zmiany temperatury, promieniowanie oraz obciążenia dynamiczne.

W branży przeciwpożarowej tkanina szklana, często w postaci specjalnych koców gaśniczych i kurtyn, służy do izolowania źródeł ognia i ochrony urządzeń przed płomieniem. Dzięki wysokiej temperaturze mięknięcia i braku wydzielania dużych ilości toksycznych gazów podczas nagrzewania, tkaniny szklane są uznawane za istotny element wyposażenia ochronnego w wielu zakładach przemysłowych.

W laboratoriach chemicznych i w przemyśle farmaceutycznym tkaniny szklane i welony spełniają rolę filtrów, warstw separacyjnych i materiałów wzmacniających membrany. W tym segmencie szczególnie docenia się ich odporność na agresywne media oraz sterylność, możliwą do osiągnięcia dzięki wysokotemperaturowej obróbce.

Tkanina szklana jako materiał techniczny łączy w sobie cechy, które w tej samej konfiguracji rzadko występują w innych surowcach: stabilność chemiczną, wysoką wytrzymałość mechaniczną, niepalność, dobre właściwości izolacyjne oraz relatywnie korzystną cenę. Sprawia to, że pozostaje ona jednym z kluczowych składników wielu zaawansowanych konstrukcji i procesów przemysłowych, a jej znaczenie gospodarcze i technologiczne będzie nadal rosło wraz z rozwojem sektorów opartych na kompozytach, elektronice, energetyce i nowoczesnym budownictwie.