Globalny rynek profili aluminiowych rozwija się w szybkim tempie, napędzany rosnącym zapotrzebowaniem ze strony budownictwa, motoryzacji, energetyki oraz zaawansowanych sektorów, takich jak lotnictwo czy elektronika. Największe fabryki profili aluminiowych to dziś ogromne, wysoce zautomatyzowane kompleksy przemysłowe, które łączą zaawansowaną inżynierię materiałową, robotyzację i rygorystyczne standardy jakości. Koncentracja mocy produkcyjnych w rękach kilku globalnych koncernów wpływa nie tylko na ceny i dostępność wyrobów, ale także na tempo wdrażania innowacji, standardów środowiskowych oraz technologii recyklingu. Zrozumienie roli tych zakładów pozwala lepiej ocenić, jak kształtują się łańcuchy dostaw w nowoczesnym przemyśle i jakie kierunki rozwoju można przewidywać w nadchodzących latach.

Globalny rynek profili aluminiowych i jego struktura

Produkcja aluminium pierwotnego i wyrobów z tego metalu jest silnie skoncentrowana geograficznie. Według danych międzynarodowych organizacji branżowych światowa produkcja aluminium pierwotnego w 2023 r. przekroczyła 70 mln ton, z czego ponad połowę zapewniły zakłady w Chinach. Znaczącymi producentami pozostają również Indie, Rosja, kraje Zatoki Perskiej (ZEA, Arabia Saudyjska, Katar, Bahrajn), Kanada oraz państwa Unii Europejskiej. Na tym fundamencie surowcowym rośnie segment wytwarzania półproduktów i wyrobów przetworzonych – w tym profili aluminiowych wytłaczanych metodą ekstruzji.

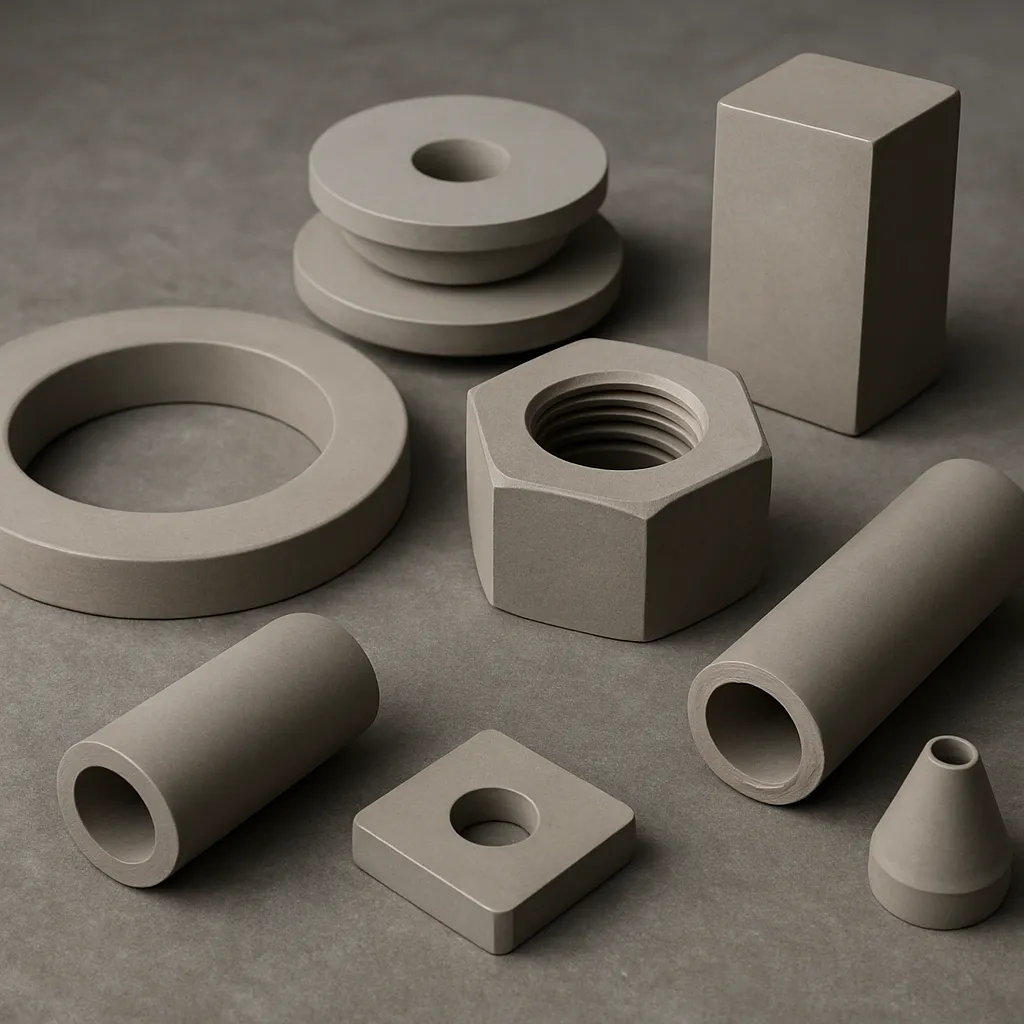

Profile aluminiowe to jeden z najbardziej wszechstronnych produktów metalowych. Ich rynek globalny obejmuje profile standardowe (kątowniki, ceowniki, teowniki, rury, pręty) oraz profile specjalne, projektowane pod konkretne zastosowania: elementy systemów fasadowych, ramy okienno-drzwiowe, konstrukcje fotowoltaiczne, komponenty nadwozi pojazdów, elementy infrastruktury kolejowej, a także komponenty urządzeń elektronicznych. Wartość światowego rynku profili aluminiowych szacuje się na dziesiątki miliardów dolarów rocznie, przy stabilnym wzroście napędzanym urbanizacją, transformacją energetyczną i trendem odchudzania konstrukcji w transporcie.

Struktura branży charakteryzuje się obecnością kilku globalnych liderów – koncernów posiadających sieci zakładów produkcyjnych na różnych kontynentach – oraz licznych producentów regionalnych i lokalnych, wyspecjalizowanych w wybranych segmentach rynku. Największe fabryki profili aluminiowych dysponują dziesiątkami pras do wytłaczania o naciskach od kilku do kilkudziesięciu tysięcy ton, własnymi odlewniami wlewków (billetów), lakierniami proszkowymi, liniami anodowania oraz zaawansowanymi centrami obróbki mechanicznej i montażu.

W ujęciu geograficznym głównymi ośrodkami produkcji profili są:

- Azja – przede wszystkim Chiny, Indie, Japonia oraz kraje ASEAN,

- Europa – z silnymi grupami produkcyjnymi w Niemczech, Norwegii, Włoszech, Polsce, Hiszpanii i Turcji,

- Ameryka Północna – głównie USA i Meksyk,

- Bliski Wschód – gdzie powstają zintegrowane kompleksy od elektrolizy po produkt finalny.

Segment profili aluminiowych, szczególnie z recyklatu, zyskuje znaczenie w kontekście strategii neutralności klimatycznej, co znajduje odzwierciedlenie w inwestycjach w nowe linie i modernizacje istniejących zakładów. Największe fabryki pełnią tu rolę wzorców technologicznych dla mniejszych producentów.

Najwięksi globalni producenci i ich fabryki profili aluminiowych

Rolę liderów na rynku profili aluminiowych pełnią koncerny o zasięgu globalnym, integrujące wiele etapów łańcucha wartości – od wytopu aluminium, przez odlewanie wlewków, po wytłaczanie, obróbkę i logistykę. Wśród nich szczególną pozycję zajmują firmy takie jak Hydro, Constellium, Hindalco (grupa Aditya Birla), a także duże podmioty chińskie i tureckie. Ich największe fabryki to kluczowe punkty światowego przemysłu metalowego.

Hydro – rozbudowana sieć zakładów ekstruzji

Należąca do Norwegii grupa oznaczana jako Hydro jest jednym z największych światowych producentów wyrobów aluminiowych, w tym profili wytłaczanych. Koncern posiada dziesiątki zakładów w Europie, Ameryce Północnej i Południowej oraz w Azji. Moce produkcyjne w zakresie profili aluminiowych liczone są w setkach tysięcy ton rocznie, a poszczególne fabryki wyposażone są w liczne prasy ekstruzyjne o różnych naciskach, dostosowanych do szerokiej gamy asortymentu.

Fabryki Hydro charakteryzują się wysokim stopniem integracji: wiele z nich ma własne odlewnie wlewków (billetów), linie homogenizacji, centra obróbcze CNC, lakiernie proszkowe oraz linie anodowania. Koncern rozwija również produkcję profili z aluminium niskoemisyjnego oraz pochodzącego w dużym stopniu z recyklingu, co wpisuje się w globalny trend ograniczania śladu węglowego materiałów konstrukcyjnych.

Constellium – europejskie i amerykańskie centra produkcji

Konstelacja zakładów należących do grupy Constellium obejmuje zarówno walcownie, jak i zakłady ekstruzji profili. Spółka jest istotnym dostawcą komponentów dla przemysłu lotniczego, motoryzacyjnego, opakowaniowego i transportu publicznego. Jej fabryki profili aluminiowych są zlokalizowane m.in. w Europie Zachodniej i Ameryce Północnej, gdzie zaspokajają popyt na wyroby o wysokiej wartości dodanej, często projektowane wspólnie z odbiorcami końcowymi.

W zakładach Constellium szczególny nacisk kładzie się na zaawansowaną kontrolę jakości, symulację numeryczną procesów formowania oraz integrację z łańcuchami dostaw OEM (producentów oryginalnego wyposażenia). Wyspecjalizowane linie produkują profile dla systemów bezpieczeństwa pojazdów, struktur nadwozi, a także elementów infrastruktury kolejowej o wysokich wymaganiach wytrzymałościowych.

Hindalco / Aditya Birla – siła rynku azjatyckiego

Indyjski koncern Hindalco Industries, należący do grupy Aditya Birla, jest jednym z największych producentów aluminium w Azji, z rosnącym udziałem w segmencie profili aluminiowych. Zakłady należące do grupy obsługują rynek indyjski, azjatycki i globalny, dostarczając profile dla budownictwa, energetyki, transportu i przemysłu maszynowego.

Fabryki te korzystają z rozbudowanej bazy surowcowej, obejmującej kopalnie boksytu, rafinerie tlenku glinu i elektrownie, co sprzyja integracji pionowej. Nowoczesne prasy ekstruzyjne pozwalają na wytwarzanie zarówno profili standardowych, jak i wyspecjalizowanych kształtów o skomplikowanej geometrii. Dzięki rosnącemu zapotrzebowaniu wewnętrznemu w Indiach i krajach ościennych, koncern intensywnie inwestuje w zwiększanie mocy produkcyjnych i automatyzację procesów.

Producenci chińscy i tureccy – ekspansja na rynki światowe

Udział Chin w produkcji profili aluminiowych jest bardzo wysoki – kraj ten jest największym producentem i konsumentem aluminium na świecie. Chińskie fabryki profili aluminiowych często wchodzą w skład dużych grup metalurgicznych, które dysponują pełnym łańcuchem przetwórczym. Kluczową cechą tych zakładów jest wysoka skala produkcji oraz zdolność do szybkiego dostosowania oferty do potrzeb rynku, zarówno krajowego, jak i eksportowego.

Turecki sektor profili aluminiowych również zyskał w ostatnich latach na znaczeniu. W Turcji działa wiele nowoczesnych zakładów ekstruzji, w tym fabryki zaliczane do największych w Europie pod względem mocy produkcyjnych. Bliskość rynków Unii Europejskiej, rozwinięta infrastruktura portowa oraz inwestycje w automatyzację i jakość pozwalają tureckim producentom skutecznie konkurować na wymagających rynkach, zwłaszcza w sektorze budowlanym i przemysłowym.

Charakterystyka największych fabryk

Największe na świecie fabryki profili aluminiowych wyróżniają się kilkoma cechami wspólnymi:

- liczba pras ekstruzyjnych sięgająca kilkunastu lub kilkudziesięciu linii produkcyjnych,

- zautomatyzowane systemy podawania wlewków, cięcia na wymiar i sztaplowania profili,

- własne odlewnie wlewków, umożliwiające elastyczne zarządzanie składem chemicznym stopów,

- labolatoria badawczo-rozwojowe, prowadzące prace nad nowymi stopami i technologiami obróbki,

- zintegrowane systemy jakości i śledzenia produkcji w czasie rzeczywistym.

Zdolność do produkcji dużych serii, przy jednoczesnym zachowaniu wysokiej powtarzalności parametrów mechanicznych i wymiarowych, stanowi kluczowy atut tych zakładów. Dodatkowo, globalni liderzy intensywnie inwestują w linie recyklingu złomu aluminiowego, co pozwala obniżać koszty i zmniejszać wpływ środowiskowy.

Technologie produkcji i automatyzacja w największych zakładach

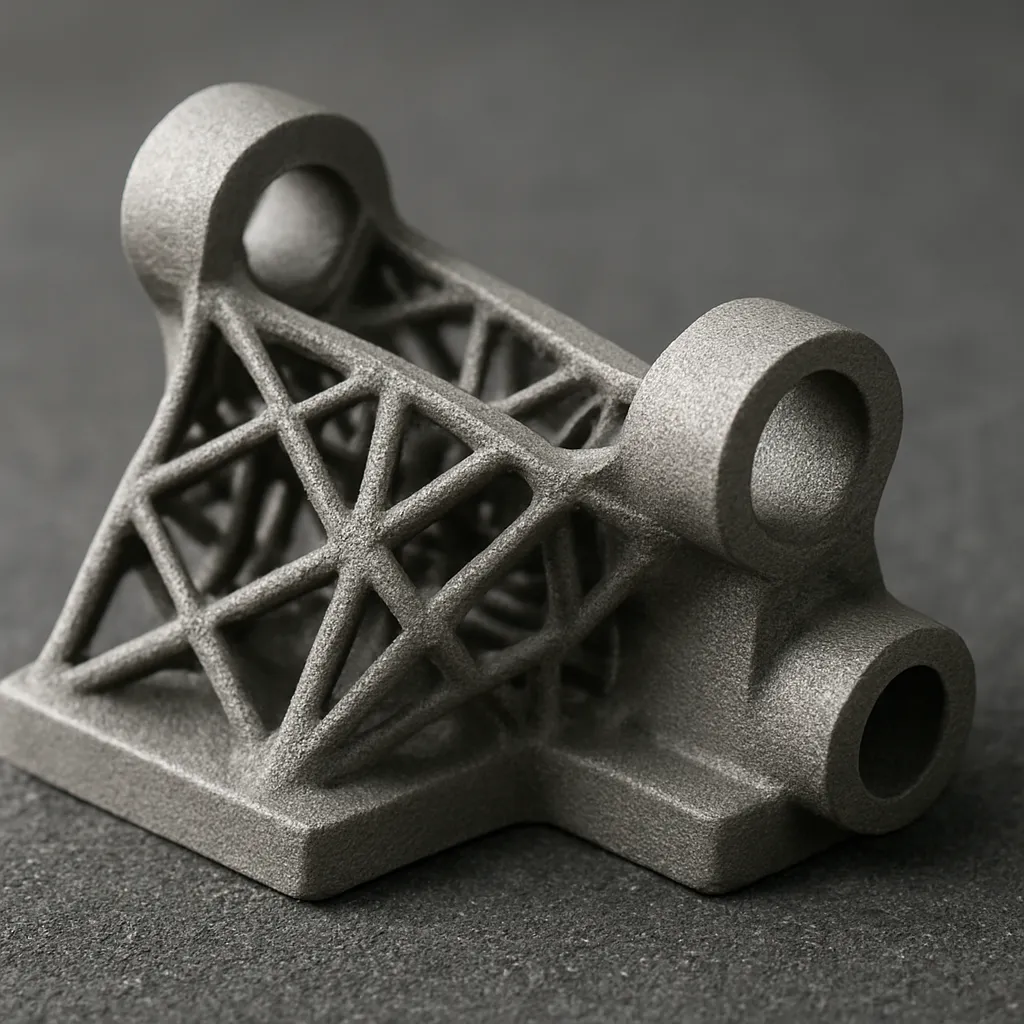

Produkcja profili aluminiowych w największych fabrykach opiera się na złożonych, precyzyjnie kontrolowanych procesach. Kluczowym etapem jest ekstruzja, czyli wytłaczanie rozgrzanego stopu aluminium przez matrycę o odpowiedniej geometrii. Zaawansowane prasy hydrauliczne lub hybrydowe generują naciski rzędu kilku do kilkudziesięciu tysięcy ton, pozwalając formować profile o bardzo zróżnicowanych kształtach i przekrojach.

Nowoczesne linie ekstruzyjne wykorzystują zaawansowane systemy sterowania, które monitorują temperaturę wlewka, prędkość wytłaczania, ciśnienie i parametry chłodzenia. Dzięki temu możliwa jest optymalizacja struktury materiału i własności mechanicznych profili. W największych zakładach stosuje się wyrafinowane algorytmy regulacji, uwzględniające zarówno charakterystykę stopu, jak i docelowe wymagania odbiorcy. Dodatkowo rozwijana jest analityka danych produkcyjnych, umożliwiająca predykcyjne utrzymanie ruchu i redukcję przestojów.

Automatyzacja obejmuje także logistykę wewnętrzną: roboty i zautomatyzowane wózki transportowe odpowiadają za podawanie wlewków do pieców, odbiór profili po ekstruzji, ich transport na linie chłodzenia, prostowania, cięcia i dalszej obróbki. W obszarze pakowania stosowane są systemy rozpoznawania i etykietowania, zapewniające pełną identyfikowalność produktu od wlewka do gotowego profilu.

Duże znaczenie ma dalsza obróbka wyrobów. Profile są często poddawane obróbce cieplnej w celu uzyskania odpowiednich stanów umocnienia, a następnie obrabiane mechanicznie (wiercenie, frezowanie, cięcie precyzyjne) lub montowane w gotowe komponenty. Wiele fabryk posiada wyspecjalizowane linie do produkcji zestawów montażowych dla konkretnych branż, co pozwala skrócić łańcuch dostaw i zwiększyć wartość dodaną.

Procesy wykończeniowe, takie jak anodowanie i malowanie proszkowe, są z kolei kluczowe dla trwałości i estetyki profili, szczególnie w zastosowaniach architektonicznych. Największe zakłady utrzymują wielotorowe linie anodowania oraz zautomatyzowane systemy malowania, zdolne do obsługi tysięcy ton profili miesięcznie. Kontrola jakości obejmuje badania grubości warstw, przyczepności powłok i odporności korozyjnej, a wyniki są dokumentowane w systemach informatycznych, co ułatwia spełnianie norm branżowych i wymagań certyfikacyjnych.

Zastosowania profili aluminiowych w kluczowych sektorach przemysłu

Największe fabryki profili aluminiowych funkcjonują w ścisłym powiązaniu z odbiorcami z wielu sektorów przemysłu. Ich skala i elastyczność produkcji umożliwiają obsługę zarówno standardowych, jak i bardzo wyspecjalizowanych zastosowań, w których liczą się nie tylko wymiary i tolerancje, ale także precyzyjnie dobrane właściwości materiałowe.

Budownictwo i architektura

W segmencie budowlanym profile aluminiowe wykorzystywane są do produkcji systemów fasadowych, okienno-drzwiowych, balustrad, konstrukcji przeszkleń, a także elementów nośnych lekkich zadaszeń i ścian osłonowych. Największe fabryki dostarczają zarówno standardowe profile systemowe, jak i rozwiązania projektowane indywidualnie dla wymagających inwestycji, takich jak wieżowce, obiekty użyteczności publicznej czy centra logistyczne.

Znaczenie ma tu nie tylko wysoka precyzja geometryczna, ale także powtarzalność właściwości mechanicznych oraz odporność korozyjna. Duże zakłady zapewniają pełny pakiet usług, obejmujący produkcję profili, obróbkę, anodowanie lub malowanie, a także konfekcjonowanie pod wymagania konkretnych systemów konstrukcyjnych. Koncentracja produkcji w dużych fabrykach sprzyja standaryzacji rozwiązań oraz krótszym terminom realizacji dużych projektów budowlanych.

Motoryzacja i transport

W motoryzacji rola aluminium rośnie z uwagi na konieczność redukcji masy pojazdów i spełniania rygorystycznych norm emisji. Profile aluminiowe wykorzystywane są w strukturach nadwozi, elementach bezpieczeństwa (strefy kontrolowanego zgniotu, belki zderzakowe), konstrukcjach dachów panoramicznych, systemach siedzeń oraz w podzespołach układów chłodzenia. Największe fabryki dostarczają profile o specjalnie zaprojektowanych przekrojach, umożliwiających skuteczne pochłanianie energii zderzeń przy zachowaniu wysokiej sztywności.

W sektorze kolejowym i transportu publicznego profile aluminiowe znajdują zastosowanie w konstrukcjach pudła wagonów, elementach ram, poszyć i systemów drzwi. Duże zakłady, dysponujące zaawansowanymi prasami, są w stanie produkować bardzo szerokie i skomplikowane profile, które ograniczają liczbę połączeń i spoin, co przekłada się na obniżenie masy i uproszczenie procesu montażu taboru.

Energetyka i odnawialne źródła energii

Transformacja energetyczna sprzyja rosnącemu zapotrzebowaniu na profile aluminiowe w sektorze odnawialnych źródeł energii. Profile są podstawowym elementem konstrukcji nośnych dla instalacji fotowoltaicznych – zarówno dachowych, jak i wolnostojących. Największe fabryki opracowują specjalne systemy profilowe, zoptymalizowane pod kątem szybkiego montażu, odporności na warunki atmosferyczne oraz współpracy z różnymi rodzajami modułów PV.

W energetyce tradycyjnej i przesyle energii profile aluminiowe wykorzystywane są m.in. w konstrukcjach słupów, wsporników i systemów prowadzenia kabli. Lekkość i odporność korozyjna aluminium pozwalają zmniejszać obciążenia konstrukcji wsporczych oraz ograniczać koszty utrzymania infrastruktury. Duże zakłady produkują profile w długich odcinkach, z minimalnymi odchyłkami prostoliniowości, co ułatwia montaż i eksploatację.

Elektronika, maszynstwo i inne zastosowania

W elektronice profile aluminiowe pełnią rolę radiatorów odprowadzających ciepło z komponentów, obudów urządzeń oraz elementów konstrukcyjnych szaf sterowniczych. Największe fabryki oferują szeroki zakres profili chłodzących o zoptymalizowanej geometrii żeber, dostosowanej do różnych poziomów obciążenia cieplnego. Współpraca z producentami elektroniki umożliwia tworzenie profili specjalnych, łączących funkcje chłodzenia i obudowy w jednym elemencie.

W przemyśle maszynowym aluminium i jego profile są stosowane w konstrukcjach ram maszyn, systemach przenośników, liniach montażowych i zrobotyzowanych stanowiskach produkcyjnych. Systemy profili modułowych pozwalają budować elastyczne konstrukcje, łatwe do modyfikacji i rozbudowy. Duże fabryki dostarczają szerokie portfolio takich rozwiązań, wspierając automatyzację i modernizację zakładów przemysłowych na całym świecie.

Znaczenie recyklingu i zrównoważonego rozwoju w działalności największych fabryk

Aluminium wyróżnia się bardzo wysoką podatnością na recykling, z zachowaniem większości właściwości użytkowych. Według szacunków branżowych znacząca część aluminium będącego w obiegu pochodzi z powtórnego przetworzenia. Największe fabryki profili aluminiowych wykorzystują ten potencjał, integrując z działalnością linie przetopu złomu i produkcji wlewków z surowca wtórnego. Pozwala to ograniczać zużycie energii, surowców pierwotnych oraz emisji gazów cieplarnianych.

Rosnące wymagania klientów w zakresie zrównoważonego rozwoju sprawiają, że duże zakłady coraz częściej oferują produkty z deklarowanym śladem węglowym, potwierdzonym odpowiednimi certyfikatami. Rozwijane są też inicjatywy polegające na obiegu zamkniętym – profile po zakończeniu eksploatacji są zbierane, sortowane i kierowane do recyklingu w tych samych lub powiązanych zakładach, które następnie wytwarzają z nich nowe wyroby.

Inwestycje w efektywność energetyczną obejmują modernizację pieców grzewczych, odzysk ciepła z procesów produkcyjnych, stosowanie sterowania optymalizującego zużycie energii oraz wykorzystanie energii pochodzącej z odnawialnych źródeł. Wszystko to prowadzi do stopniowego obniżania intensywności emisyjnej produkcji profili aluminiowych w największych fabrykach.

Znaczenie mają również działania w obszarze ochrony środowiska i gospodarki wodno-ściekowej. Nowoczesne systemy filtracji powietrza, oczyszczania ścieków technologicznych oraz gospodarki odpadami procesowymi stają się standardem w dużych zakładach. Dzięki temu rośnie akceptacja społeczna dla rozbudowy instalacji przemysłowych, a przedsiębiorstwa mogą spełniać coraz bardziej rygorystyczne normy środowiskowe.

Rola dużych fabryk profili aluminiowych w rozwoju przemysłu i łańcuchów dostaw

Największe fabryki profili aluminiowych pełnią strategiczną funkcję w globalnych łańcuchach dostaw. Ich zdolność do produkcji ogromnych wolumenów, przy utrzymaniu wysokiej jakości i powtarzalności, stanowi fundament rozwoju wielu sektorów przemysłu. Koncentracja kompetencji technicznych i inżynierskich w tych zakładach umożliwia szybkie wdrażanie nowych rozwiązań materiałowych i konstrukcyjnych, co sprzyja innowacjom w motoryzacji, budownictwie, energetyce i innych branżach.

Duże zakłady funkcjonują jako centra koordynujące współpracę z dostawcami surowców, hutami aluminium, producentami narzędzi (matryc ekstruzyjnych), firmami logistycznymi oraz odbiorcami końcowymi. Ich decyzje inwestycyjne wpływają na kierunki rozwoju całych regionów przemysłowych, tworząc miejsca pracy i generując popyt na usługi towarzyszące – od projektowania inżynierskiego po utrzymanie ruchu i serwis specjalistycznych urządzeń.

Znaczenie ma również rola ośrodków badawczo-rozwojowych tworzonych przy największych fabrykach. To w nich powstają nowe stopy aluminium, zoptymalizowane pod konkretne zastosowania, opracowywane są innowacyjne geometrie profili oraz testowane są nowe technologie obróbki i wykończeń powierzchni. Transfer wiedzy z tych centrów do mniejszych producentów i innych gałęzi przemysłu przyspiesza modernizację całej gospodarki materiałowej.

Duże fabryki profili aluminiowych, dysponując globalną siecią zakładów, zapewniają także odporność łańcuchów dostaw na zakłócenia. Możliwość elastycznego przenoszenia części produkcji między różnymi lokalizacjami, wykorzystanie zintegrowanych systemów planowania oraz znajomość lokalnych rynków pozwalają utrzymywać ciągłość dostaw nawet w obliczu trudnych warunków gospodarczych czy logistycznych.

Skala produkcji, zaawansowanie technologiczne oraz integracja w globalnych łańcuchach wartości sprawiają, że największe fabryki profili aluminiowych pozostaną jednym z filarów współczesnego przemysłu. Ich znaczenie będzie rosnąć wraz z dalszym rozwojem infrastruktury, elektromobilności i energetyki odnawialnej, a także z postępującą cyfryzacją i automatyzacją procesów wytwórczych, które czynią produkcję profili aluminiowych coraz bardziej precyzyjną, efektywną i zrównoważoną.