Wosk syntetyczny to szeroka grupa materiałów chemicznych o strukturze zbliżonej do naturalnych wosków, ale projektowanych i otrzymywanych w sposób kontrolowany, z wykorzystaniem procesów przemysłowej syntezy. Dzięki temu można precyzyjnie kształtować ich właściwości, takie jak temperatura topnienia, twardość, lepkość czy odporność chemiczna, a następnie dopasować je do konkretnych zastosowań – od poligrafii i przetwórstwa tworzyw sztucznych, przez kosmetykę i farmację, aż po metalurgię i nowoczesne technologie powierzchniowe. W odróżnieniu od wosków naturalnych, które są surowcami o ograniczonej podaży i zmiennej jakości, woski syntetyczne zapewniają stabilność parametrów, większą powtarzalność oraz możliwość masowej produkcji na skalę globalną, co ma istotne znaczenie dla wielu gałęzi przemysłu i całej gospodarki.

Charakterystyka chemiczna i główne typy wosków syntetycznych

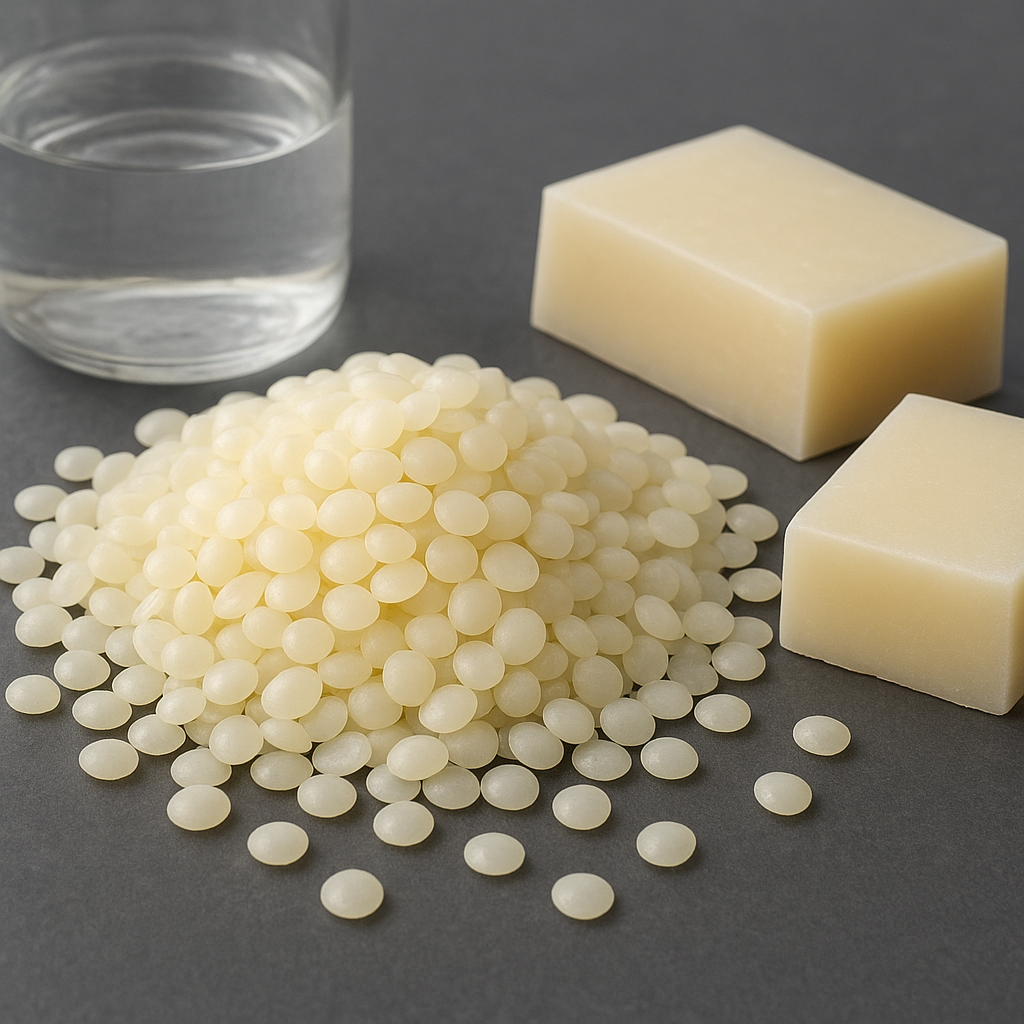

Woski, zarówno naturalne, jak i syntetyczne, to najczęściej mieszaniny substancji organicznych o budowie głównie węglowodorowej. Długość łańcuchów węglowodorowych oraz rodzaj grup funkcyjnych decydują o ich twardości, temperaturze topnienia, połysku czy sposobie krystalizacji. Wosk syntetyczny najczęściej występuje w postaci stałych granulek, płatków, proszków lub bloków, które topnieją w określonym zakresie temperatur i dają się łatwo dozować do mieszanin polimerowych, lakierów, farb czy kompozytów.

Pod względem chemicznym można wyróżnić kilka kluczowych grup wosków syntetycznych:

- Woski polietylenowe (PE-wax) – otrzymywane zazwyczaj w procesie polimeryzacji etylenu lub jako produkty uboczne syntezy polietylenu; charakteryzują się dobrą odpornością chemiczną i umiarkowaną twardością, są szeroko stosowane jako dodatki poślizgowe, rozdzielające i matujące.

- Woski polipropylenowe (PP-wax) – podobne do wosków polietylenowych, ale zbudowane z łańcuchów propylenu; cechują się inną temperaturą topnienia, często wyższą twardością i większą odpornością termiczną.

- Woski Fischer–Tropscha (FT-wax) – węglowodorowe woski otrzymywane z gazu syntezowego w procesie Fischera–Tropscha; są bardzo twarde, o wąskim przedziale topnienia, stosowane do modyfikacji właściwości mechanicznych i termicznych materiałów.

- Woski oksydowane – powstają poprzez kontrolowane utlenianie wosków polietylenowych lub FT; zawierają grupy polarne (np. karboksylowe), które zwiększają ich zwilżalność i adhezję, co jest cenne w formulacjach wodnych.

- Woski mikrokrystaliczne modyfikowane – choć zwykle pochodzą z rafinacji ropy naftowej, często są dodatkowo modyfikowane chemicznie (np. estryfikacja, uwodornienie), dzięki czemu zbliżają się charakterem do wosków typowo syntetycznych.

- Specjalistyczne woski kopolimerowe i sieciowane – projektowane pod konkretne zastosowania (np. w druku cyfrowym, tonerach, powłokach funkcjonalnych), o ściśle dobranej masie cząsteczkowej i strukturze.

Kluczową cechą wosków syntetycznych jest możliwość sterowania ich strukturą molekularną. Zastosowanie nowoczesnych katalizatorów i kontrolowanych temperatur, ciśnień oraz czasów reakcji umożliwia precyzyjne projektowanie właściwości docelowego materiału. Przykładowo, zmieniając rozkład mas cząsteczkowych wosku polietylenowego, można uzyskać produkt bardziej miękki, o niższej lepkości w stanie stopionym, lub bardzo twardy i odporny na ścieranie, idealny do zastosowań w lakierach ochronnych i tworzywach technicznych.

Właściwości fizykochemiczne wosków syntetycznych obejmują:

- temperaturę topnienia – zazwyczaj od kilkudziesięciu do ponad 100°C,

- twardość – od miękkich, łatwo odkształcalnych wosków po bardzo twarde, kruche materiały,

- połysk i przezroczystość – zależne od struktury krystalicznej i dodatków,

- odporność na chemikalia – wysoką odporność na wodę, wiele rozpuszczalników i substancji agresywnych,

- kompatybilność z innymi polimerami – dobrą mieszalność z tworzywami poliolefinowymi, poliamidami czy żywicami akrylowymi.

Dzięki takiej różnorodności można tworzyć woski o ściśle określonych parametrach, co jest szczególnie ważne w przemysłach wymagających wysokiej powtarzalności i jakości, takich jak motoryzacja, elektronika, opakowania czy farmacja.

Metody produkcji wosku syntetycznego

Produkcja wosku syntetycznego opiera się na kilku kluczowych technologiach chemicznych. Wybór danej metody zależy od rodzaju surowca, zakładanych właściwości produktu oraz skali wytwarzania. Najważniejsze procesy to polimeryzacja, oligomeryzacja, synteza gaz–ciecz (Fischera–Tropscha), modyfikacje oksydacyjne i estryfikacja.

Polimeryzacja i oligomeryzacja olefin

Woski polietylenowe i polipropylenowe otrzymuje się głównie poprzez kontrolowaną polimeryzację gazowych monomerów – etylenu i propylenu. W przeciwieństwie do typowej produkcji tworzyw sztucznych, w której celem jest uzyskanie polimerów o wysokiej masie cząsteczkowej, w syntezie wosków dąży się do ograniczenia długości łańcuchów. Stosuje się tu:

- niższe stopnie polimeryzacji,

- specjalne katalizatory (np. Zieglera–Natty lub metaloorganiczne kompleksy),

- ściśle kontrolowaną temperaturę i ciśnienie, które sprzyjają tworzeniu krótszych łańcuchów.

Oligomeryzacja polega na łączeniu kilku lub kilkunastu cząsteczek monomeru w stosunkowo krótki łańcuch, który ma jeszcze cechy związku niskocząsteczkowego, ale zachowuje już właściwości zbliżone do polimeru. Tak powstałe oligomery często mają konsystencję typowego wosku – twardego, lecz łatwo topiącego się w wyznaczonym przedziale temperatur.

W ramach tych procesów powstają zarówno woski liniowe, jak i rozgałęzione. Rozgałęzienia łańcucha wpływają na obniżenie punktu topnienia i modyfikują krystaliczność, co umożliwia dostosowanie produktu do wymagań technologicznych danego odbiorcy.

Synteza wosków metodą Fischera–Tropscha

Metoda Fischera–Tropscha (FT) to reakcja chemiczna, w której gaz syntezowy – mieszanina tlenku węgla (CO) i wodoru (H₂) – przekształca się w dłuższe węglowodory, w tym frakcje parafinowe o charakterze wosków. Proces ten jest prowadzony na katalizatorach żelazowych, kobaltowych lub rutenowych, w podwyższonej temperaturze i ciśnieniu.

W uproszczeniu reakcję można przedstawić jako:

nCO + (2n + 1)H₂ → CₙH₂ₙ₊₂ + nH₂O

W praktyce w reaktorze FT powstaje szerokie spektrum węglowodorów – od gazowych po ciężkie frakcje stałe. Wosk Fischer–Tropscha jest jednym z produktów o wysokiej masie cząsteczkowej, wydzielanym z mieszaniny węglowodorów przez destylację i frakcjonowanie. Cechują go:

- wysoka czystość chemiczna (niska zawartość siarki, azotu i metali),

- wąski zakres temperatur topnienia,

- wysoka twardość i punkt mięknięcia,

- doskonałe właściwości krystaliczne.

Surowy wosk FT może być następnie modyfikowany – utleniany, częściowo estryfikowany czy mieszany z innymi polimerami – aby uzyskać produkty o określonych właściwościach, takich jak lepsza adhezja, rozprowadzalność czy możliwość stosowania w układach wodnych.

Modyfikacje oksydacyjne i chemiczne

Woski oksydowane powstają poprzez kontrolowane działanie tlenu lub mieszaniny tlen–powietrze na wosk bazowy (np. polietylenowy lub FT). W trakcie tego procesu dochodzi do wprowadzenia w łańcuch węglowodorowy grup funkcyjnych, takich jak:

- grupy karboksylowe (-COOH),

- grupy hydroksylowe (-OH),

- grupy ketonowe i aldehydowe.

Zwiększa to polarny charakter wosku i poprawia jego zwilżanie oraz przyczepność do innych materiałów. Woski oksydowane są szczególnie cenne jako emulgatory i dodatki w dyspersjach wodnych, farbach lateksowych czy powłokach do papieru i tektury.

Inną ważną metodą modyfikacji jest estryfikacja, w której reaguje się kwasy tłuszczowe lub alkohole z woskami bazowymi, tworząc nowe struktury o zmienionej temperaturze topnienia i lepkości. Umożliwia to dopasowanie zachowania wosku do wymagań konkretnych technologii, np. kosmetycznej, gdzie ważna jest nie tylko stabilność, ale też odczucia sensoryczne i sposób rozprowadzania na skórze.

Formowanie i konfekcjonowanie wosków syntetycznych

Po zakończonym procesie syntezy i ewentualnych modyfikacjach chemicznych następuje etap fizycznego formowania wosku. Stosowane są między innymi:

- granulacja – stopiony wosk jest schładzany i formowany w granulat o ujednoliconej wielkości cząstek, ułatwiający dozowanie i mieszanie,

- płatkowanie – cienka warstwa stopionego wosku jest schładzana na chłodzonej taśmie, a następnie łamana na płatki,

- mikronizacja – rozdrabnianie stałego wosku do bardzo drobnej frakcji proszkowej, wykorzystywanej np. w farbach i lakierach w celu nadania im właściwości ślizgowych i odporności na ścieranie.

Na tym etapie dodaje się również różne dodatki funkcjonalne: barwniki, środki antyutleniające, stabilizatory UV czy modyfikatory reologii. Dzięki nim wosk syntetyczny lepiej spełnia wymagania danej aplikacji, a jednocześnie zachowuje stabilność podczas magazynowania i eksploatacji.

Zastosowania i znaczenie gospodarcze wosków syntetycznych

Woski syntetyczne stanowią ważny element łańcuchów dostaw w wielu gałęziach przemysłu. Ich udział jest często niewielki wagowo, ale kluczowy dla uzyskania określonych właściwości użytkowych produktów końcowych. To sprawia, że ich znaczenie gospodarcze wykracza poza wartość samego surowca – są niezbędnym składnikiem zapewniającym funkcjonalność i trwałość wyrobów.

Przemysł tworzyw sztucznych i kompozytów

Jednym z głównych obszarów zastosowań wosków syntetycznych jest przemysł przetwórstwa tworzyw sztucznych. Woski pełnią tu rolę:

- środków poślizgowych – zmniejszających tarcie pomiędzy stopionym polimerem a ściankami cylindra wytłaczarki lub formy wtryskowej,

- środków rozdzielających – ułatwiających wyjmowanie gotowych detali z form bez uszkadzania powierzchni,

- modyfikatorów reologii – regulujących lepkość stopu polimerowego, co wpływa na równomierne wypełnianie form i stabilność wymiarową detali,

- dodatków poprawiających odporność na ścieranie i zarysowania, szczególnie w przypadku elementów użytkowanych intensywnie (np. obudowy sprzętu AGD, elementy wnętrz samochodów).

Stosuje się tu przede wszystkim woski polietylenowe, polipropylenowe oraz woski FT. W produkcji rur, profili, folii czy płyt z PVC lub poliolefin woski odgrywają rolę kluczowych dodatków procesowych. Dzięki nim możliwe jest obniżenie energochłonności procesu, zmniejszenie zużycia maszyn oraz poprawa jakości powierzchni produktów, co przekłada się na mniejszy odsetek braków i wyższą efektywność ekonomiczną.

W kompozytach na bazie żywic epoksydowych, poliestrowych lub poliuretanowych wosk syntetyczny stosowany jest jako środek rozdzielający podczas laminowania oraz jako składnik poprawiający odporność na zarysowania gotowych laminatów, np. w produkcji blatów, elementów konstrukcji łodzi czy paneli dekoracyjnych.

Przemysł poligraficzny, farb i lakierów

Woski syntetyczne stanowią bardzo ważną grupę dodatków w branży farb drukarskich, farb dekoracyjnych oraz lakierów przemysłowych. Pełnią tu rolę:

- dodatków ślizgowych – zmniejszających tarcie powierzchniowe wydruków, co ogranicza ich sklejanie się oraz ścieranie,

- modyfikatorów połysku – w zależności od rodzaju wosku i jego ilości można uzyskać efekt wysokiego połysku lub zmatowienia powierzchni,

- środków antyzarysowaniowych – drobno zmikronizowane woski tworzą w warstwie wierzchniej mikrostrukturę zwiększającą odporność na ścieranie,

- dodatków poprawiających odporność chemiczną i wodoodporność powłok.

W technologii druku atramentowego i cyfrowego woski syntetyczne pojawiają się również w formie specjalnych tonerów i tuszów woskowych (tzw. hot-melt), gdzie ich zdolność do szybkiego krzepnięcia i tworzenia gładkiej, odpornej warstwy jest kluczowa dla jakości i trwałości nadruku.

Połączenie właściwości wosków syntetycznych z zaawansowanymi żywicami akrylowymi, poliuretanowymi czy epoksydowymi pozwala na tworzenie nowoczesnych systemów powłokowych stosowanych w motoryzacji, przemyśle meblarskim, budownictwie oraz w produkcji opakowań metalowych. W wielu przypadkach to właśnie dodatek odpowiednio dobranego wosku decyduje o tym, czy dana farba spełni rygorystyczne wymagania dotyczące odporności mechanicznej i chemicznej.

Opakowania, papiernictwo i przemysł drzewny

Wosk syntetyczny pełni ważną funkcję w sektorze materiałów opakowaniowych. Stosowany jest do:

- powlekania papieru i tektury – w celu nadania im odporności na wodę, tłuszcz oraz poprawy właściwości barierowych,

- produkcji kartonów do żywności – jako składnik powłok zabezpieczających przed wnikaniem płynów i tłuszczów,

- modyfikacji klejów topliwych (hot-melt) używanych przy sklejaniu kartonów, etykiet i opakowań zbiorczych.

W przemyśle drzewnym woski syntetyczne znajdują zastosowanie w produkcji płyt drewnopodobnych (MDF, HDF, płyty wiórowe), gdzie poprawiają hydrofobowość materiału i zmniejszają jego pęcznienie pod wpływem wilgoci. Dodatek wosku wpływa również na proces prasowania płyt, ułatwiając rozformowanie i poprawiając jakość powierzchni.

Znaczenie gospodarcze tych zastosowań jest bardzo duże, ponieważ sektor opakowań i materiałów drewnopochodnych funkcjonuje w skali masowej. Nawet niewielkie usprawnienia procesowe lub poprawa trwałości produktów, osiągnięte dzięki odpowiednio dobranemu woskowi syntetycznemu, przekładają się na znaczące oszczędności kosztów i zmniejszenie ilości odpadów.

Kosmetyka, farmacja i chemia gospodarcza

Chociaż w kosmetyce historycznie dominowały woski naturalne, takie jak wosk pszczeli czy wosk carnauba, woski syntetyczne zajmują coraz większą część rynku. Wykorzystuje się je w produktach do pielęgnacji skóry, ust, w szminkach, kremach ochronnych, balsamach, a także w produktach do stylizacji włosów.

Woski syntetyczne pełnią tam funkcje:

- strukturujące – nadają kremom i pomadkom odpowiednią konsystencję, twardość i temperaturę topnienia,

- ochronne – tworzą na powierzchni skóry lub warg warstwę okluzyjną, która ogranicza utratę wody i chroni przed czynnikami zewnętrznymi,

- modyfikujące połysk – odpowiadają za stopień matowości lub połysku np. pomadek i błyszczyków.

W farmacji woski syntetyczne stosuje się w produkcji maści, czopków, kremów terapeutycznych oraz jako składniki powłok tabletek. Stabilność chemiczna i powtarzalna jakość wosków syntetycznych jest tu szczególnie wartościowa, ponieważ wpływa na bezpieczeństwo i niezawodność produktów leczniczych.

W chemii gospodarczej woski syntetyczne są obecne w pastach do podłóg, środkach nabłyszczających do mebli, politurach samochodowych, preparatach do pielęgnacji obuwia czy powierzchni kamiennych. Odpowiadają za połysk, odporność na zabrudzenia oraz ochronę mechaniczno-chemiczną powierzchni. Przewagą wosków syntetycznych nad wieloma naturalnymi jest większa odporność na ścieranie oraz możliwość optymalizacji składu pod konkretne podłoża, np. lakierowane parkiety, laminaty czy nowoczesne powłoki samochodowe.

Metalurgia, odlewnictwo i inżynieria materiałowa

Wosk syntetyczny ma istotne znaczenie w procesach metalurgicznych i odlewniczych. Jednym z najbardziej znanych zastosowań jest metoda wosku traconego (ang. investment casting), w której z wosku wykonuje się precyzyjny model przyszłego odlewu. Następnie model ten pokrywa się wieloma warstwami masy ceramicznej, tworząc formę. W kolejnym etapie wosk jest usuwany przez stopienie i wyciek, a w powstałą przestrzeń wlewa się ciekły metal.

W tej technologii wymagane są woski o bardzo konkretnej charakterystyce:

- dokładnie określonej temperaturze topnienia,

- stabilnych wymiarach w szerokim zakresie temperatur,

- małej skurczliwości, aby odwzorowanie detali było jak najdokładniejsze,

- braku zanieczyszczeń, które mogłyby zostać przeniesione na powierzchnię odlewu.

Woski syntetyczne, dzięki możliwości dokładnego ustawienia parametrów procesu produkcyjnego, idealnie odpowiadają tym wymaganiom i pozwalają otrzymywać bardzo precyzyjne odlewy, stosowane m.in. w przemyśle lotniczym, energetycznym, motoryzacyjnym oraz w produkcji narzędzi.

W inżynierii materiałowej woski wykorzystywane są także jako separatory przy produkcji kompozytów – ułatwiają rozdzielanie warstw, zapobiegają przywieraniu żywic do form oraz pozwalają tworzyć skomplikowane kształty z włókien węglowych czy szklanych. Odpowiednia kombinacja wosków i innych dodatków umożliwia zwiększenie trwałości form, a tym samym zmniejszenie kosztów całego procesu produkcyjnego.

Rola wosków syntetycznych w gospodarce i łańcuchach wartości

Choć udział wosków syntetycznych w masie produktów końcowych jest często niewielki, ich znaczenie dla gospodarki jest bardzo duże. Stanowią one nie tylko ważny segment przemysłu chemicznego, ale również kluczowy komponent dla wielu sektorów. Wśród najważniejszych aspektów gospodarczych można wskazać:

- stabilność i powtarzalność jakości – pozwalającą producentom na standaryzację wyrobów w skali globalnej,

- wspieranie efektywności procesów – obniżenie kosztów energii, zmniejszenie zużycia maszyn, skrócenie czasu cykli produkcyjnych,

- możliwość miniaturyzacji i precyzji – szczególnie w branżach high-tech, gdzie niewielkie różnice w parametrach mogą decydować o jakości i niezawodności produktu,

- integrację z politykami zrównoważonego rozwoju – w miarę rozwoju technologii pojawiają się woski syntetyczne oparte na surowcach odnawialnych, np. bio-PE, co umożliwia ograniczanie śladu węglowego.

Światowy rynek wosków syntetycznych rośnie równolegle z rozwojem branż takich jak opakowania, motoryzacja, elektronika użytkowa, kosmetyka czy budownictwo. Wprowadzenie nowych regulacji środowiskowych oraz rosnąca świadomość ekologiczna wymuszają poszukiwanie alternatyw dla niektórych rozwiązań tradycyjnych. To z kolei otwiera przestrzeń dla innowacyjnych wosków syntetycznych, które mogą być projektowane tak, aby spełniać zarówno wymagania techniczne, jak i normy środowiskowe.

Perspektywy rozwoju i wyzwania

Rozwój wosków syntetycznych wiąże się z kilkoma istotnymi trendami technologicznymi i rynkowymi. Jednym z nich jest rosnąca rola surowców odnawialnych – coraz większą uwagę poświęca się produkcji wosków z bio-olefin, uzyskiwanych np. z etanolu pochodzenia roślinnego. Tego typu rozwiązania umożliwiają istotne ograniczenie emisji gazów cieplarnianych w całym cyklu życia produktu.

Innym kierunkiem jest miniaturyzacja i specjalizacja – tworzenie wosków o bardzo wąskich zakresach temperatur topnienia, wyspecjalizowanych pod konkretne aplikacje, takie jak druk 3D, mikroodlewnictwo czy elektronika. W takich zastosowaniach kluczowa staje się mikrostruktura wosku, jego zachowanie przy nagrzewaniu i chłodzeniu oraz interakcja z innymi materiałami.

Wśród wyzwań należy wymienić konieczność dostosowania się do coraz bardziej restrykcyjnych regulacji dotyczących substancji chemicznych, ograniczeń w stosowaniu określonych dodatków oraz wymogów w zakresie bezpieczeństwa użytkowania, zwłaszcza w produktach kosmetycznych i opakowaniach do żywności. Producenci wosków syntetycznych muszą również reagować na globalne wahania cen surowców petrochemicznych i rozwijać technologie umożliwiające elastyczne wykorzystanie różnych źródeł surowcowych.

Znaczenie wosków syntetycznych wykracza zatem daleko poza wąski obszar chemii materiałów. Są one jednym z elementów, który – choć często niewidoczny dla końcowego użytkownika – współdecyduje o jakości, trwałości i funkcjonalności niezliczonych wyrobów codziennego użytku, a także zaawansowanych produktów przemysłowych. Od efektywności procesów ich wytwarzania, innowacyjności formuł oraz zdolności adaptacji do zmieniających się warunków rynkowych zależy, w jakim stopniu będą one nadal wspierały rozwój nowoczesnych technologii oraz całej gospodarki.