Przemysł maszynowy rozwija się w kierunku coraz większej automatyzacji, precyzji oraz efektywności energetycznej, co bezpośrednio wpływa na sposób projektowania i wytwarzania konstrukcji spawanych. Nowoczesne technologie spawania przestały być tylko rzemiosłem opartym na doświadczeniu spawacza; stały się zaawansowanym procesem inżynierskim, w którym kluczową rolę odgrywają roboty, systemy sterowania numerycznego, modelowanie komputerowe, a także dokładna analiza właściwości materiałów. W produkcji maszyn, urządzeń górniczych, budowlanych, rolniczych czy transportowych, wybór technologii spawania decyduje o trwałości i niezawodności konstrukcji, ale też o kosztach wytwarzania, elastyczności produkcji oraz wpływie na środowisko. Zrozumienie współczesnych procesów spawalniczych, ich zalet, ograniczeń i praktycznych zastosowań staje się więc jednym z najważniejszych elementów przewagi konkurencyjnej przedsiębiorstw zajmujących się budową konstrukcji stalowych i stopowych.

Znaczenie nowoczesnych technologii spawania w przemyśle maszynowym

W przemyśle maszynowym spawanie jest jednym z kluczowych procesów łączenia materiałów, który umożliwia projektowanie złożonych układów nośnych, ram maszyn, korpusów przekładni, belek, wysięgników, zbiorników czy konstrukcji wsporczych. Odejście od metod bazujących wyłącznie na nitowaniu i połączeniach śrubowych sprawiło, że coraz więcej odpowiedzialnych elementów opiera swoją wytrzymałość właśnie na jakości złączy spawanych. Rozwój nowoczesnych metod spawania sprawił, że można łączyć materiały o bardzo zróżnicowanych własnościach, od stali niskowęglowych, przez stale **wysokowytrzymałe**, aż po stopy aluminium, niklu czy tytanu, często w postaci cienkościennych, precyzyjnych komponentów.

Dla producentów maszyn i urządzeń istotne jest nie tylko to, aby konstrukcja spełniała wymagania wytrzymałościowe, ale by można ją było wykonywać seryjnie, powtarzalnie i przy możliwie niskich kosztach jednostkowych. Nowoczesne procesy spawania, takie jak spawanie łukowe w osłonie gazów (MIG/MAG, TIG), procesy zmechanizowane i zrobotyzowane, spawanie hybrydowe czy metoda laserowa, zostały zaprojektowane właśnie z myślą o zwiększaniu wydajności oraz automatyzacji. W przemyśle maszynowym ma to szczególne znaczenie, ponieważ konstrukcje często cechują się znaczną masą, dużymi gabarytami i złożonym kształtem, a ich parametry muszą być utrzymane w ściśle określonych tolerancjach geometrycznych.

Rosnąca specjalizacja maszyn, urządzeń transportu technologicznego czy linii produkcyjnych wymaga od konstruktorów bardzo świadomego dobierania technologii spawania już na etapie projektu. Należy uwzględniać nie tylko wytrzymałość statyczną i zmęczeniową połączenia, lecz także odkształcenia spawalnicze, naprężenia własne oraz wpływ ciepła na strukturę materiału. Nowoczesne technologie pozwalają coraz lepiej kontrolować wprowadzane ciepło liniowe, co zmniejsza ryzyko powstawania pęknięć, nieciągłości czy nadmiernych odkształceń konstrukcji, które dla producentów maszyn mogą oznaczać reklamacje, przestoje i koszty napraw.

Znaczący wpływ ma również integracja procesów spawalniczych z systemami zarządzania produkcją. Współczesne urządzenia spawalnicze potrafią rejestrować parametry procesu, takie jak natężenie prądu, napięcie łuku, prędkość podawania drutu czy prędkość spawania, a następnie przesyłać je do systemów monitoringu jakości. Dzięki temu możliwe jest tworzenie cyfrowej dokumentacji każdej sztuki elementu wytworzonego na linii spawalniczej, co ma ogromne znaczenie w przemyśle maszynowym, szczególnie tam, gdzie obowiązują regulacje i normy dotyczące bezpieczeństwa użytkowania, jak w przypadku dźwignic, urządzeń ciśnieniowych czy maszyn górniczych.

Niezwykle istotnym aspektem jest też rosnące znaczenie projektowania pod wytwarzanie, określanego jako Design for Manufacturing (DfM) lub, w bardziej wyspecjalizowanej formie, Design for Welding. Konstruktorzy muszą rozumieć możliwości i ograniczenia poszczególnych procesów spawania, aby projektować wyroby nie tylko efektywne funkcjonalnie, ale też przyjazne dla automatyzacji. Zastosowanie konkretnych technologii – jak np. spawanie laserowe czy hybrydowe – może umożliwić redukcję ilości materiału, uproszczenie geometrii lub ograniczenie liczby operacji, co bezpośrednio przekłada się na zmniejszenie masy konstrukcji i oszczędności kosztów w całym cyklu życia maszyny.

Jednocześnie rośnie presja na zwiększenie bezpieczeństwa i ergonomii pracy spawaczy. Techniki zmechanizowane i zrobotyzowane częściowo odciążają personel od najcięższych, monotonnych i najbardziej niebezpiecznych zadań, przesuwając akcent z manualnego prowadzenia łuku na nadzór procesu, programowanie robotów i kontrolę jakości. Wymaga to jednak wyższego poziomu kwalifikacji kadry technicznej, nowego podejścia do szkoleń oraz ściślejszej współpracy między działem konstrukcyjnym, technologicznym i utrzymania ruchu.

Przegląd kluczowych nowoczesnych technologii spawania

W produkcji konstrukcji maszynowych wykorzystuje się szerokie spektrum procesów spawania, jednak pewna grupa technologii zyskała szczególne znaczenie ze względu na możliwość automatyzacji, wysoką jakość złączy oraz powtarzalność procesu. Do najczęściej stosowanych nowoczesnych metod należą: spawanie łukowe w osłonie gazów (MIG/MAG, TIG), spawanie łukiem krytym, procesy zrobotyzowane oparte na źródłach inwertorowych, spawanie plazmowe, laserowe oraz metody hybrydowe.

Spawanie MIG/MAG i TIG w zastosowaniach przemysłu maszynowego

Spawanie łukowe w osłonie gazów ochronnych jest podstawą nowoczesnej produkcji konstrukcji stalowych i stopowych. Metoda MIG/MAG, polegająca na stapianiu elektrodowego drutu i materiału rodzimego przy ochronie łuku gazem obojętnym (MIG) lub aktywnym (MAG), jest obecnie jedną z najbardziej uniwersalnych technik stosowanych w przemyśle maszynowym. Pozwala na osiągnięcie dużej wydajności, dobrej jakości złączy oraz stosunkowo łatwej integracji z systemami półautomatycznymi i robotami spawalniczymi.

W przypadku produkcji maszyn szczególnie ważna jest możliwość spawania w różnych pozycjach, łączenia elementów o zróżnicowanej grubości oraz zachowania odpowiedniej prędkości, aby ograniczyć czasy cyklu produkcyjnego. Nowoczesne źródła prądowe do spawania MIG/MAG oferują szereg zaawansowanych programów synergicznych, które automatycznie dobierają parametry w zależności od rodzaju materiału, średnicy drutu, mieszanki gazowej czy oczekiwanej charakterystyki łuku. Operowanie na takich programach zmniejsza ryzyko błędu operatora, co ma kluczowe znaczenie przy produkcji wielkoseryjnej i zrobotyzowanej.

Spawanie metodą TIG (GTAW) znajduje zastosowanie tam, gdzie wymaga się najwyższej jakości złączy oraz bardzo dobrej kontroli nad wprowadzanym ciepłem. Dotyczy to elementów precyzyjnych, cienkościennych, z materiałów trudnospawalnych, jak stale wysoko stopowe, stopy aluminium, tytanu czy stopów niklu. W przemyśle maszynowym metodą TIG wykonuje się m.in. kolektory, elementy układów hydraulicznych, części aparatury procesowej, a także komponenty narażone na agresywne środowiska pracy. Choć jest mniej wydajna niż MIG/MAG, pozwala osiągać wyższą estetykę i dokładność spoin, co bywa szczególnie ważne w urządzeniach, gdzie szczelność i odporność na korozję są parametrami krytycznymi.

Rozwój tych metod obejmuje także zaawansowane warianty łuku pulsującego, które umożliwiają redukcję odprysków, lepszą kontrolę nad kształtem jeziorka spawalniczego oraz ograniczenie nagrzewania materiału. Funkcje takie jak impuls prądowy, zmiana biegunowości, kontrola przebiegu łuku w czasie rzeczywistym oraz cyfrowe sterowanie parametrów pozwalają na stosowanie MIG/MAG i TIG nawet w bardzo wymagających aplikacjach, np. przy spawaniu stali **wysokowytrzymałych** o podwyższonej granicy plastyczności, stosowanych w dźwignicach, maszynach rolniczych czy konstrukcjach do transportu ciężkiego.

Spawanie łukiem krytym i zastosowania w konstrukcjach ciężkich

Spawanie łukiem krytym (SAW) jest metodą szczególnie przydatną w produkcji konstrukcji ciężkich, takich jak ramy maszyn górniczych, korpusy pras, elementy walcarek, zbiorniki ciśnieniowe czy konstrukcje nośne dużych urządzeń transportowych. Charakteryzuje się bardzo wysoką wydajnością stapiania, znaczną głębokością wtopienia oraz możliwością prowadzenia procesu z wysokimi prądami. Łuk spawalniczy jest osłonięty granulowanym topnikiem, co redukuje odpryski i promieniowanie łuku, poprawiając bezpieczeństwo i komfort pracy.

W przemyśle maszynowym metoda ta sprawdza się przy długich, prostych spoinach pachwinowych i czołowych, często realizowanych w pozycjach podolnych. Zmechanizowane systemy SAW pozwalają na bardzo powtarzalne wykonywanie spoin o dużym przekroju, co znacząco skraca czas produkcji wielkogabarytowych komponentów. Ze względu na wysoką wydajność procesu, spawanie łukiem krytym jest korzystne ekonomicznie w miejscach, gdzie grubość elementów jest znaczna, a długość spoiny duża. Stosuje się je m.in. przy produkcji podwozi maszyn budowlanych, szkieletów suwnic czy konstrukcji nośnych turbin.

Nowoczesne systemy SAW wyposażone są w regulowane podajniki drutu, sterowniki umożliwiające zaprogramowanie trajektorii spawania oraz monitorowanie parametrów w czasie rzeczywistym. Pozwala to na lepszą kontrolę jakości, a także na łatwiejszą integrację z liniami produkcyjnymi. Dzięki precyzyjnej regulacji energii liniowej można ograniczyć deformacje spawalnicze, co ma istotne znaczenie przy utrzymaniu geometrii dużych ram i belek, w których później montuje się precyzyjne podzespoły mechaniczne.

Spawanie laserowe, hybrydowe i plazmowe

Postęp w dziedzinie źródeł ciepła doprowadził do upowszechnienia spawania laserowego, hybrydowego (laser + MIG/MAG) oraz spawania plazmowego. Procesy te wykorzystuje się głównie tam, gdzie wymagana jest bardzo wysoka precyzja, mała szerokość strefy wpływu ciepła, duża szybkość spawania i ograniczone odkształcenia spawalnicze.

Spawanie laserowe w przemyśle maszynowym znajduje zastosowanie przy łączeniu komponentów cienkościennych, często o skomplikowanej geometrii, w tym elementów przekładni, obudów, detali systemów napędowych, a także drobnych części mechanizmów precyzyjnych. Skoncentrowana wiązka lasera pozwala na lokalne wprowadzenie dużej energii, co skutkuje głębokim wtopieniem przy stosunkowo wąskiej spoinie. Taki profil złącza ogranicza wpływ cieplny na materiał rodzimy oraz minimalizuje odkształcenia, co ułatwia utrzymanie wymiarów i tolerancji geometrycznych całego zespołu.

Spawanie hybrydowe, łączące wiązkę laserową z łukiem MIG/MAG, stanowi ciekawy kompromis pomiędzy głębokim wtopieniem i prędkością spawania charakterystycznymi dla lasera, a możliwością mostkowania większych szczelin oraz lepszą tolerancją na zmiany geometrii krawędzi, jak w klasycznym łuku. Dla producentów maszyn może to oznaczać zmniejszenie wymagań dotyczących bardzo precyzyjnego przygotowania brzegów, przy jednoczesnym wykorzystaniu zalet wysokiej wydajności i małych odkształceń. Proces ten bywa stosowany np. przy produkcji belek nośnych, profili konstrukcyjnych i elementów ram pojazdów specjalnych.

Spawanie plazmowe (PAW) stanowi rozwinięcie metody TIG, w którym łuk jest silnie skoncentrowany i stabilizowany za pomocą dyszy, co pozwala na osiąganie większych głębokości wtopienia przy zachowaniu dobrej jakości powierzchni spoiny. W przemyśle maszynowym stosuje się je m.in. do spawania blach o małej i średniej grubości, często tam, gdzie wymagana jest wysoka szczelność złączy, np. w zbiornikach, obudowach pomp czy wymiennikach ciepła. Zmechanizowane głowice plazmowe można integrować z liniami produkcyjnymi, co czyni tę metodę atrakcyjną dla producentów seryjnych wyrobów maszynowych.

Automatyzacja, robotyzacja i cyfryzacja procesów spawalniczych

Nowoczesne technologie spawania w przemyśle maszynowym nie ograniczają się jedynie do wyboru rodzaju łuku czy źródła ciepła. Kluczowe znaczenie ma automatyzacja, robotyzacja oraz integracja procesów spawalniczych z cyfrowymi systemami zarządzania produkcją. Dzięki temu możliwe jest osiągnięcie wysokiej powtarzalności, skrócenie czasów przezbrojeń, a także podniesienie poziomu bezpieczeństwa i ergonomii pracy.

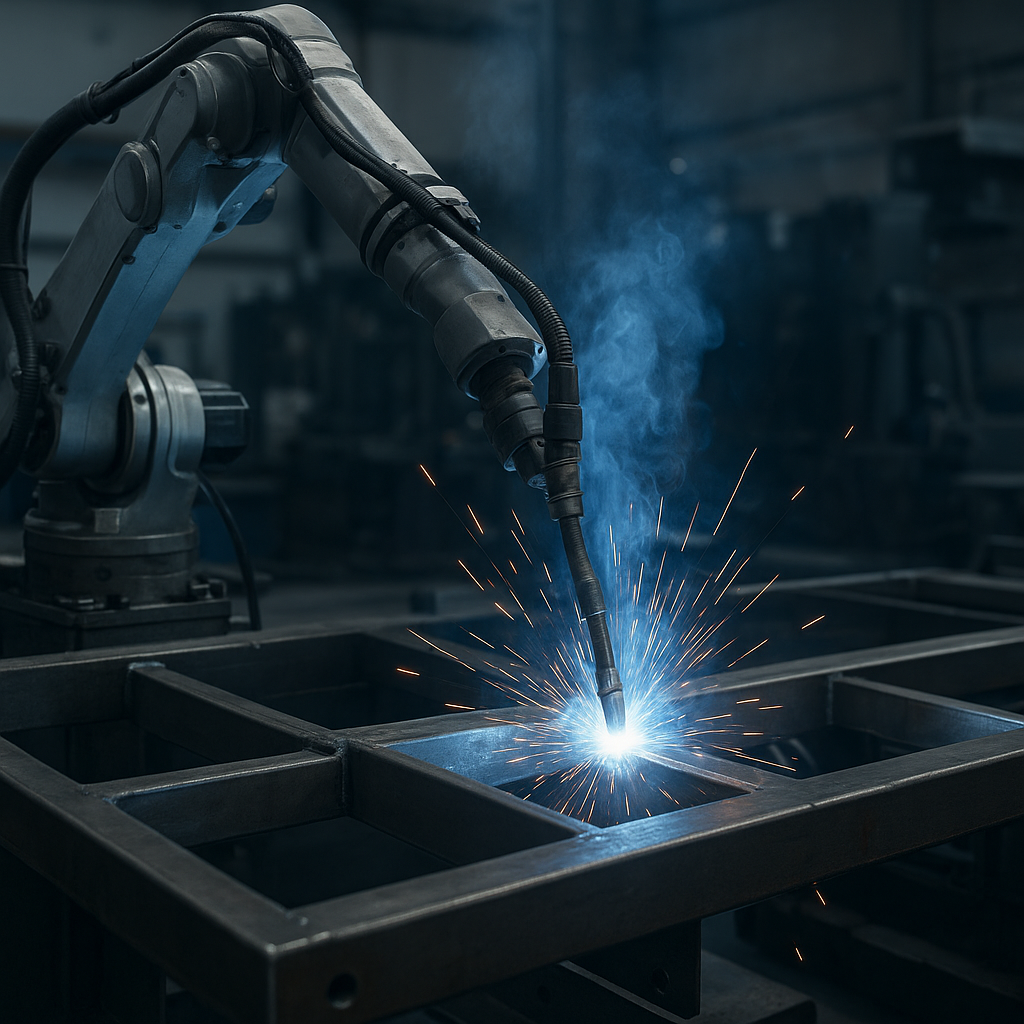

Roboty spawalnicze i zmechanizowane stanowiska

Roboty spawalnicze stały się standardem w wielu zakładach produkujących maszyny i ich komponenty. Wykorzystuje się je przede wszystkim tam, gdzie występują powtarzalne zadania, średnie i duże serie produkcyjne oraz złożona geometria spoin, które trudno wykonać ręcznie z zachowaniem wymaganej dokładności. Automatyczne systemy spawalnicze mogą obsługiwać zarówno metodę MIG/MAG, TIG, jak i spawanie laserowe czy hybrydowe, w zależności od potrzeb aplikacji.

Robot spawalniczy, wyposażony w odpowiednią głowicę i osprzęt, jest w stanie precyzyjnie powtarzać ruchy zaprogramowane przez operatora, utrzymując stałą prędkość spawania, odległość uchwytu od materiału oraz odpowiednie kąty prowadzenia łuku. W przemyśle maszynowym wykorzystuje się to np. do spawania ram pojazdów, wysięgników koparek, konstrukcji żurawi, elementów podwozi, jak również mniejszych komponentów, takich jak uchwyty, wsporniki i mocowania. Istotne jest, aby konstrukcja była projektowana z myślą o dostępie robota, unikaniu martwych stref oraz minimalizowaniu konieczności zmiany pozycji mocowania detalu.

Oprócz klasycznych robotów przemysłowych stosuje się zmechanizowane stanowiska wyposażone w manipulatory, obrotniki i pozycjonery. Umożliwiają one automatyczne obracanie i pozycjonowanie spawanych elementów, tak aby większość spoin wykonywać w najbardziej korzystnych pozycjach, np. w pozycji podolnej. Dla producentów ciężkich maszyn oznacza to możliwość skrócenia czasu operacji, zmniejszenia liczby ręcznych przezbrojeń oraz poprawę jakości złączy dzięki stabilnym warunkom spawania.

Systemy wizyjne i inteligentne prowadzenie łuku

Kolejnym etapem rozwoju automatyzacji są systemy wizyjne oraz zaawansowane algorytmy sterowania, które pozwalają robotom na adaptację do rzeczywistych warunków na linii produkcyjnej. W procesie spawania często pojawiają się odchyłki wynikające z tolerancji wymiarowych elementów, różnic w przygotowaniu krawędzi czy odkształceń powstałych we wcześniejszych etapach procesu. Zastosowanie kamer, czujników laserowych czy systemów śledzenia spoiny umożliwia robotowi korektę trajektorii w locie, co zapewnia właściwe pozycjonowanie łuku względem rowka spawalniczego.

Inteligentne prowadzenie łuku obejmuje również analizę sygnałów prądowo-napięciowych oraz informacji z akcelerometrów, czujników odległości czy systemów akustycznych. Zaawansowane algorytmy potrafią rozpoznawać sytuacje takie jak zbyt głębokie wtopienie, brak przetopu, nieprawidłową długość łuku czy nieciągłość w podawaniu materiału dodatkowego. Dzięki temu system może automatycznie korygować parametry spawania, a nawet zatrzymać proces i zgłosić błąd, zanim powstanie wadliwe złącze.

Dla zakładów produkujących maszyny i konstrukcje stalowe oznacza to większą odporność procesu na zmienność warunków wejściowych, a także lepszą kontrolę jakości bez konieczności nadmiernego zwiększania udziału badań nieniszczących na etapie końcowym. Zastosowanie systemów wizyjnych pozwala ponadto na dokumentowanie wykonania spoin, co jest istotne przy realizacji projektów podlegających rygorystycznym wymaganiom normatywnym, np. w sektorze dźwignicowym, ciśnieniowym czy energetycznym.

Cyfrowe zarządzanie procesem spawania i Przemysł 4.0

Koncepcja Przemysłu 4.0 zakłada ścisłą integrację fizycznych urządzeń produkcyjnych z cyfrowymi systemami zarządzania i analizy danych. W obszarze spawania przejawia się to m.in. poprzez stosowanie sieciowych systemów monitoringu, zdalne sterowanie źródłami prądowymi, archiwizację parametrów oraz wykorzystanie analityki danych do optymalizacji procesu. Każdy spaw może zostać opisany zestawem parametrów rzeczywistych, co umożliwia prześledzenie historii jego powstawania oraz szybsze wykrywanie przyczyn ewentualnych niezgodności jakościowych.

Nowoczesne inwertorowe urządzenia spawalnicze komunikują się z nadrzędnymi systemami SCADA lub MES, przekazując informacje o przebiegu każdego cyklu spawania. Możliwe jest tworzenie bibliotek procedur technologicznych, przypisywanie ich do konkretnych stanowisk i operatorów, a następnie kontrola, czy zadane parametry są utrzymywane w dopuszczalnych granicach. W przypadku odchyłek system może automatycznie przerwać proces lub wymagać autoryzacji technologa. W przemyśle maszynowym, gdzie często mamy do czynienia z produkcją jednostkową lub małoseryjną elementów o wysokiej wartości, takie podejście znacząco zmniejsza ryzyko wprowadzenia na rynek konstrukcji nie spełniających wymagań bezpieczeństwa.

Cyfryzacja procesów spawalniczych ułatwia również planowanie i harmonogramowanie produkcji. Znając czasy rzeczywiste poszczególnych operacji, można precyzyjniej określać obciążenie stanowisk, planować przestoje na konserwację czy szacować termin ukończenia zamówień. Dodatkowo zebrane dane można wykorzystać do ciągłego doskonalenia technologii – analizując, które parametry sprzyjają zmniejszeniu ilości wad, skróceniu czasu spawania czy obniżeniu zużycia materiałów dodatkowych i gazów ochronnych.

Istotnym elementem Przemysłu 4.0 jest także symulacja komputerowa i wirtualne uruchamianie (virtual commissioning) linii spawalniczych. Dzięki modelowaniu 3D możliwe jest wcześniejsze sprawdzenie dostępności narzędzi, trajektorii robotów, potencjalnych kolizji oraz optymalnego rozmieszczenia stanowisk. Symulatory spawania służą też do szkolenia spawaczy i programistów robotów, co ogranicza koszty i ryzyko związane z uczeniem na rzeczywistych, często drogich i odpowiedzialnych komponentach maszyn.

Jakość, kontrola i standardy w nowoczesnym spawaniu konstrukcji maszynowych

Nowoczesne technologie spawania muszą być podporządkowane wymaganiom jakościowym, określonym w normach i przepisach branżowych. Dla producentów maszyn kluczowe są normy dotyczące kwalifikowania technologii spawania (np. EN ISO 15614), kwalifikowania spawaczy i operatorów (EN ISO 9606, EN ISO 14732), a także standardy odnoszące się do systemów jakości w spawalnictwie (EN ISO 3834). Wdrożenie tych wymagań staje się łatwiejsze dzięki cyfryzacji i automatyzacji, ponieważ większa część procesu jest monitorowana i sterowana elektronicznie.

Kontrola jakości złączy obejmuje zarówno badania wizualne, jak i zaawansowane metody nieniszczące, takie jak badania ultradźwiękowe, radiograficzne, penetracyjne czy magnetyczno-proszkowe. Zastosowanie nowoczesnych technik spawania pozwala na redukcję typowych niezgodności, takich jak podtopienia, niepełne przetopy, pęknięcia, pęcherze gazowe czy wtrącenia żużla, ale nie eliminuje całkowicie ryzyka ich wystąpienia. Z tego względu duże znaczenie ma poprawne opracowanie instrukcji technologicznych, dobór materiałów dodatkowych, odpowiednie przygotowanie krawędzi i utrzymanie warunków środowiskowych, w tym czystości powierzchni i stabilności dopływu gazów ochronnych.

W nowoczesnym podejściu do jakości spawania coraz większą rolę odgrywają metody prognostyczne, oparte na analizie dużych zbiorów danych (Big Data) oraz wykorzystaniu algorytmów uczenia maszynowego. Na podstawie zapisów parametrów, wyników kontroli oraz danych o awaryjności konstrukcji można tworzyć modele przewidujące ryzyko powstania wad w określonych warunkach. Pozwala to na optymalizację procesu jeszcze przed wystąpieniem rzeczywistych problemów jakościowych, co ma ogromne znaczenie dla przedsiębiorstw produkujących drogie i **zaawansowane** urządzenia maszynowe.

Wysoka jakość złączy spawanych w konstrukcjach maszyn jest kluczowa nie tylko z powodów bezpieczeństwa, ale również dla niezawodności i trwałości eksploatacyjnej. W maszynach pracujących w warunkach wysokiego obciążenia zmęczeniowego, narażonych na drgania, udary czy zmienne temperatury, nieprawidłowo zaprojektowane lub wykonane spoiny mogą stać się inicjatorami pęknięć i uszkodzeń. Nowoczesne technologie spawania, wspierane przez cyfrową kontrolę procesu i rozbudowane systemy monitoringu, są odpowiedzią na te wyzwania i stanowią fundament dla dalszego rozwoju konstrukcji maszynowych o większej wydajności, niższej masie i dłuższej żywotności.

Materiały, projektowanie i rozwój kompetencji w kontekście nowoczesnego spawania

Ostatnim, lecz niezwykle ważnym obszarem związanym z nowoczesnymi technologiami spawania jest świadome projektowanie konstrukcji pod kątem spawalności, dobór odpowiednich materiałów oraz rozwój kompetencji personelu. Bez tych elementów nawet najlepsze urządzenia i najbardziej zaawansowane procesy nie przyniosą oczekiwanych efektów w postaci niezawodnych i ekonomicznie wytwarzanych maszyn.

Dobór materiałów i spawalność w konstrukcjach maszynowych

Współczesny przemysł maszynowy coraz częściej korzysta z materiałów o podwyższonej wytrzymałości, takich jak stale **wysokowytrzymałe** drobnoziarniste, stale ulepszane cieplnie, stale trudnościeralne, a także z lekkich stopów aluminium czy zaawansowanych stopów niklu. Zastosowanie takich materiałów pozwala na redukcję masy konstrukcji, zwiększenie nośności oraz poprawę odporności na zużycie, lecz jednocześnie stawia większe wymagania technologiczne w zakresie spawania.

Spawalność materiału zależy od jego składu chemicznego, mikrostruktury, grubości oraz warunków chłodzenia złącza. Dla stali o wysokiej wytrzymałości kluczowe jest kontrolowanie zawartości pierwiastków stopowych oraz wprowadzanej energii cieplnej, aby uniknąć nadmiernego wzrostu twardości w strefie wpływu ciepła, co mogłoby prowadzić do kruchego pękania. Niezbędne jest stosowanie odpowiednio dobranych materiałów dodatkowych, przedgrzewania, kontrolowanego chłodzenia i ewentualnych obróbek cieplnych po spawaniu. Nowoczesne technologie, dzięki lepszej kontroli parametrów oraz możliwości pracy przy niższej energii liniowej (np. spawanie laserowe, hybrydowe), ułatwiają spełnienie tych wymagań.

W przypadku stopów aluminium wyzwaniem jest wysoka przewodność cieplna, skłonność do tworzenia tlenków na powierzchni oraz ryzyko powstawania porowatości. Zastosowanie odpowiednich gazów ochronnych, wysokiej czystości materiałów, właściwego przygotowania krawędzi oraz procesów takich jak MIG impulsowy czy TIG z modulacją prądu pozwala na uzyskanie złączy o wysokiej jakości. Dla przemysłu maszynowego, gdzie aluminium coraz częściej stosuje się w konstrukcjach pojazdów, maszyn rolniczych czy urządzeń transportowych, znajomość tych zagadnień jest kluczowa.

Projektowanie konstrukcji z myślą o spawaniu

Efektywne wykorzystanie nowoczesnych technologii spawania wymaga odpowiedniego podejścia już na etapie projektowania. Zasady projektowania zorientowanego na spawanie obejmują m.in. minimalizowanie liczby spoin, unikanie skomplikowanych układów złączy w trudno dostępnych miejscach, dobór grubości ścianek tak, aby zapewnić właściwy przetop, oraz odpowiednie kształtowanie detali w celu ułatwienia ich mocowania i pozycjonowania na stanowiskach spawalniczych.

Projektanci maszyn muszą brać pod uwagę również wpływ spawania na odkształcenia i naprężenia własne. Odpowiednie rozmieszczenie spoin, symetryczne prowadzenie łączeń, stosowanie technologii o mniejszym wprowadzaniu ciepła oraz planowanie kolejności spawania pozwalają ograniczyć deformacje, które mogłyby utrudnić montaż lub pogorszyć dokładność geometryczną konstrukcji. W tym celu coraz częściej wykorzystuje się oprogramowanie do symulacji termomechanicznych, pozwalające przewidywać strefy największego nagrzania i odkształceń.

Istotne jest również uwzględnienie możliwości automatyzacji. Detale projektuje się tak, aby zapewnić dobry dostęp dla uchwytu spawalniczego, możliwość tworzenia długich, prostych spoin sprzyjających robotyzacji, a także ograniczyć liczbę pozycji spawania trudnych do zmechanizowania. Użycie profili zamkniętych, standardowych kształtowników czy modułowych elementów konstrukcyjnych może znacząco uprościć proces technologiczny i umożliwić stosowanie bardziej wydajnych metod, takich jak spawanie łukiem krytym czy hybrydowe.

Kompetencje personelu i organizacja procesu

Choć nowoczesne technologie spawania są coraz bardziej zautomatyzowane i wspierane cyfrowo, rola kompetentnego personelu pozostaje kluczowa. Spawacze, operatorzy robotów, technolodzy, inżynierowie jakości oraz projektanci muszą ściśle współpracować, aby w pełni wykorzystać potencjał dostępnych rozwiązań. Konieczne jest stałe podnoszenie kwalifikacji, zarówno w zakresie klasycznych umiejętności manualnych, jak i obsługi skomputeryzowanych urządzeń, programowania robotów czy analizy danych procesowych.

W ramach nowoczesnych organizacji produkcyjnych tworzy się wyspecjalizowane działy technologii spawania, odpowiedzialne za opracowywanie procedur, kwalifikowanie technologii, dobór parametrów oraz monitorowanie wydajności operacji spawalniczych. Inżynierowie ci muszą rozumieć zarówno aspekty materiałowe, jak i sprzętowe oraz ekonomiczne. Coraz częściej wymaga się od nich znajomości narzędzi do modelowania komputerowego, analizy MES, a także podstaw programowania sterowników i systemów sterowania numerycznego.

Ważnym elementem jest też kultura jakości i bezpieczeństwa. Procesy spawania, szczególnie w przypadku konstrukcji odpowiedzialnych, muszą być realizowane w ścisłej zgodności z procedurami, a każde odstępstwo od założeń technologicznych powinno być dokumentowane i analizowane. Organizacja pracy powinna uwzględniać ergonomię stanowisk, ochronę przed promieniowaniem łuku, dymami spawalniczymi i hałasem. Nowoczesne systemy odciągów, osłon i środków ochrony indywidualnej są integralną częścią linii spawalniczych, podobnie jak zintegrowane systemy zabezpieczeń w robotach przemysłowych.

Rozwój kompetencji obejmuje także umiejętność współpracy z dostawcami urządzeń i materiałów. Wybór odpowiedniego źródła prądowego, drutu, topnika, gazu ochronnego czy głowicy laserowej wymaga znajomości nie tylko specyfikacji technicznych, ale też praktycznych doświadczeń z podobnych aplikacji w przemyśle. Wspólne testy, próby technologiczne i projekty pilotażowe są standardowym narzędziem wprowadzania nowych rozwiązań spawalniczych do seryjnej produkcji maszyn.

Nowoczesne technologie spawania w produkcji konstrukcji maszynowych stanowią więc złożony układ, w którym kluczowe znaczenie ma sprzężenie zaawansowanych procesów fizycznych, cyfrowego sterowania, świadomego projektowania oraz wysokich kompetencji personelu. Tylko harmonijne połączenie tych elementów pozwala w pełni wykorzystać potencjał, jaki niosą ze sobą **innowacyjne** procesy spawania, prowadząc do powstawania **trwałych**, **niezawodnych** i ekonomicznie wytwarzanych konstrukcji, spełniających coraz bardziej rygorystyczne wymagania rynku. W efekcie przemysł maszynowy zyskuje narzędzia, które umożliwiają projektowanie i budowę urządzeń o wyższej efektywności, mniejszej masie i większej odporności na obciążenia eksploatacyjne, przy jednoczesnym ograniczeniu **kosztów** produkcji i poprawie warunków pracy.