Fabryka ASML w Veldhoven w Holandii należy do najbardziej zaawansowanych technologicznie zakładów produkcyjnych na świecie. To tutaj powstają kluczowe komponenty systemów litografii, bez których nie dałoby się wytwarzać nowoczesnych układów scalonych. W przeciwieństwie do tradycyjnych fabryk, gdzie głównym celem jest montaż gotowych produktów, w Veldhoven odbywa się projektowanie, wytwarzanie, integracja i testowanie niezwykle skomplikowanych maszyn litograficznych, stanowiących kręgosłup globalnego przemysłu półprzewodników. Zakład ten jest nie tylko centrum produkcji, ale również miejscem intensywnych badań i rozwoju, gdzie powstają przełomowe rozwiązania technologiczne o ogromnym znaczeniu gospodarczym i strategicznym.

Historia i rozwój zakładu ASML w Veldhoven

Początki fabryki ASML w Veldhoven sięgają lat 80. XX wieku, kiedy to firma została założona jako wspólne przedsięwzięcie Philipsa i ASM International. Wówczas nikt nie przewidywał, że lokalny zakład z czasem przekształci się w globalne centrum zaawansowanej litografii, determinujące tempo rozwoju całego sektora mikroelektroniki. Początkowo produkcja była stosunkowo ograniczona, a same maszyny litograficzne mniej skomplikowane, jednak dynamiczny postęp w miniaturyzacji tranzystorów szybko postawił przed zakładem zupełnie nowe wyzwania.

Rozbudowa kompleksu w Veldhoven następowała etapami, w ścisłej korelacji z kolejnymi generacjami technologii półprzewodnikowych. Wraz z przejściem branży z litografii w głębokim ultrafiolecie (DUV) do ekstremalnego ultrafioletu (EUV), fabryka przeszła głęboką modernizację. Powstały nowe hale montażowe, strefy o ultrawysokiej czystości oraz zaawansowane linie testowe. Każda kolejna faza rozwoju wymagała coraz większej precyzji środowiskowej – od kontroli drgań, przez stabilność temperatury, po ekstremalnie niską zawartość cząstek w powietrzu.

Znaczącym etapem w historii zakładu było wprowadzenie do produkcji seryjnej systemów EUV. Wymagało to nie tylko stworzenia zupełnie nowych ciągów technologicznych, ale także przebudowy dotychczasowej logistyki wewnętrznej. Komponenty używane w tych maszynach należą do najbardziej złożonych elementów przemysłowych na świecie. Opracowanie procesów ich montażu wymagało wieloletnich badań, ścisłej współpracy z partnerami oraz ogromnych inwestycji w infrastrukturę – zarówno techniczną, jak i badawczą.

Równolegle z rozwojem technologicznym rosła również skala zatrudnienia. Veldhoven stało się miejscem pracy dla tysięcy inżynierów, techników, specjalistów IT i ekspertów z dziedziny fizyki, optyki, mechatroniki oraz półprzewodników. Zakład przekształcił się w rozbudowany kampus przemysłowo-badawczy, funkcjonujący w ścisłym powiązaniu z uczelniami technicznymi w Holandii i za granicą. Nacisk położono przy tym na ciągłe podnoszenie kwalifikacji pracowników, tworząc wewnętrzne programy szkoleniowe i centra kompetencji.

Znaczenie fabryki rosło wraz z postępującą cyfryzacją gospodarki. Wraz z pojawieniem się smartfonów, chmury obliczeniowej, sztucznej inteligencji i Internetu Rzeczy, popyt na zaawansowane układy scalone gwałtownie wzrósł. To z kolei przełożyło się na konieczność dalszej rozbudowy mocy produkcyjnych w Veldhoven. Obecnie zakład jest jednym z kluczowych elementów globalnego łańcucha dostaw technologii, stanowiąc punkt odniesienia dla innowacji w dziedzinie litografii.

Ważnym aspektem rozwoju zakładu było stopniowe przechodzenie od działalności prowadzonej głównie na rynek europejski do obsługi klientów na wszystkich kontynentach. Dzięki temu Veldhoven zyskało status strategicznego centrum produkcji urządzeń, na których opiera się praktycznie cała światowa branża mikroprocesorowa. Wraz z tą transformacją wzrosła odpowiedzialność zakładu za stabilność i bezpieczeństwo dostaw, co wymusiło wdrożenie rozbudowanych procedur zarządzania ryzykiem oraz długoterminowego planowania produkcji.

Procesy produkcyjne, technologia i organizacja pracy

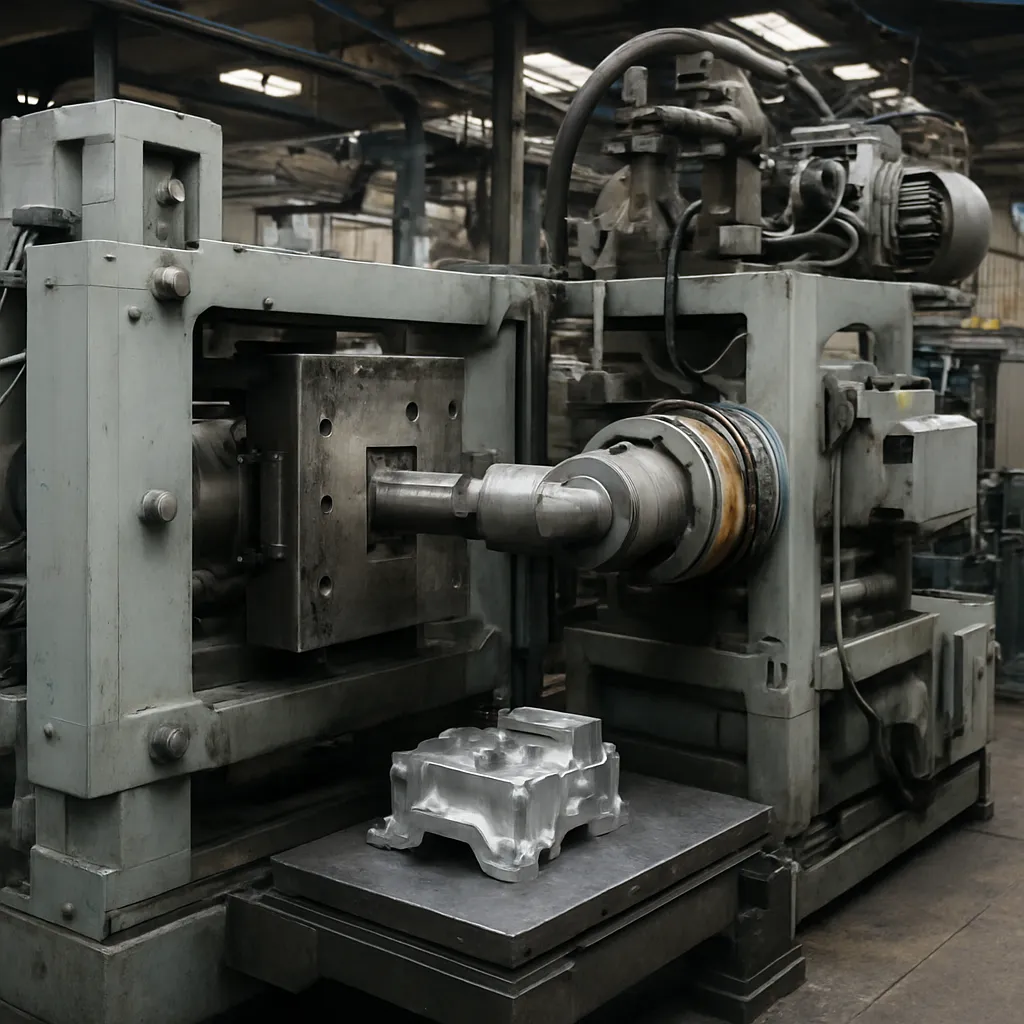

Fabryka ASML w Veldhoven stanowi złożony ekosystem, w którym przenikają się zaawansowane procesy inżynieryjne, precyzyjny montaż, ścisła kontrola jakości i rozbudowane działania badawczo-rozwojowe. Serce zakładu stanowią linie montażu maszyn litograficznych, zwłaszcza systemów EUV, będących obecnie najbardziej skomplikowanymi urządzeniami przemysłowymi na świecie. Każda taka maszyna to zintegrowany zestaw układów optycznych, mechatronicznych, elektronicznych i programistycznych, które muszą działać z dokładnością na poziomie nanometrów.

Kluczowe znaczenie mają tu zaawansowane systemy optyczne, w których montuje się lustra o wyjątkowo gładkiej powierzchni, wymagające kontroli z dokładnością lepszą niż rozmiar atomu. Na terenie zakładu funkcjonują specjalne strefy, w których przeprowadza się montaż i testowanie tych elementów w warunkach gwarantujących najwyższą stabilność środowiska. Nawet drobne drgania czy niewielkie zmiany temperatury mogłyby wpłynąć na parametry optyczne, dlatego infrastruktura budynków została zaprojektowana tak, by minimalizować wszelkie zewnętrzne zakłócenia.

Montaż końcowy systemów litograficznych wymaga precyzyjnej koordynacji pracy wielu działów. Komponenty dostarczane są z całego świata – od producentów źródeł światła, przez specjalistyczne firmy optyczne, po dostawców zaawansowanej elektroniki i systemów próżniowych. W Veldhoven odbywa się ich integracja w jeden spójny system, który po zakończeniu montażu przechodzi wieloetapowy proces testowy. Dopiero po potwierdzeniu, że wszystkie parametry mieszczą się w wyjątkowo rygorystycznych normach, maszyna jest przygotowywana do wysyłki do fabryki klienta.

Sama organizacja pracy w zakładzie opiera się na ścisłej współpracy interdyscyplinarnych zespołów. Inżynierowie mechanicy, optycy, programiści, specjaliści od mechatroniki i fizycy plazmy pracują wspólnie nad rozwiązywaniem problemów, które często wykraczają poza tradycyjne podziały naukowe. Dzięki temu w fabryce możliwy jest szybki przepływ informacji między działami, co przyspiesza procesy decyzyjne i umożliwia sprawne reagowanie na wyzwania pojawiające się w trakcie produkcji.

Znaczącą rolę odgrywają tu również systemy cyfrowe. Zakład stosuje rozbudowane narzędzia do monitorowania procesów w czasie rzeczywistym, analizy danych produkcyjnych i predykcyjnego utrzymania ruchu. Wykorzystanie zaawansowanej analityki, elementów sztucznej inteligencji i technik symulacyjnych pozwala optymalizować zarówno harmonogramy produkcji, jak i konfiguracje testów. Dzięki temu możliwe jest skracanie czasu realizacji zamówień przy jednoczesnym utrzymaniu wysokiej niezawodności dostarczanych systemów.

Kontrola jakości w Veldhoven obejmuje każdy etap powstawania systemów litograficznych. Już na poziomie dostawy pojedynczych komponentów prowadzi się szczegółowe inspekcje, obejmujące zarówno parametry fizyczne, jak i dokumentację materiałową. W trakcie montażu stosowane są zaawansowane metody pozycjonowania, często z użyciem interferometrii, laserowych układów pomiarowych oraz metrologii współrzędnościowej. Gotowe moduły funkcjonalne są następnie integrowane w większe sekcje maszyny, które przechodzą oddzielne testy wydajnościowe i trwałościowe.

Nieodzownym elementem działalności fabryki jest praca działów serwisowych i wsparcia technicznego. Choć podstawowa produkcja skoncentrowana jest na tworzeniu nowych systemów, znaczna część zasobów przeznaczona jest na modernizację już istniejących maszyn u klientów. W Veldhoven przygotowuje się zestawy modernizacyjne, aktualizacje oprogramowania i nowe moduły, które pozwalają wydłużyć cykl życia zainstalowanych systemów. W ten sposób fabryka pełni funkcję centrum kompetencyjnego, wspierającego globalną bazę klientów ASML.

Ważnym aspektem organizacji pracy jest bezpieczeństwo – zarówno ludzi, jak i procesów. Z uwagi na obecność zaawansowanych układów próżniowych, wysokich napięć, źródeł promieniowania i chemikaliów, zakład funkcjonuje w oparciu o rozbudowane procedury BHP oraz systemy zarządzania ryzykiem technologicznym. Regularne szkolenia pracowników, ćwiczenia awaryjne i audyty bezpieczeństwa są elementem codziennej rutyny, co pozwala utrzymywać wysoki poziom ochrony zdrowia i infrastruktury.

Znaczącym wyróżnikiem fabryki ASML w Veldhoven jest także wysoki stopień automatyzacji obiegu informacji technicznej. Dokumentacja projektowa, instrukcje montażu, wyniki testów i dane serwisowe są przechowywane i przetwarzane w jednym zintegrowanym środowisku. Dzięki temu wszystkie działy mają dostęp do aktualnych wersji specyfikacji, co minimalizuje ryzyko błędów wynikających z pracy na nieaktualnych danych. Takie podejście jest niezbędne w środowisku, w którym każda najmniejsza zmiana konstrukcyjna może mieć znaczący wpływ na końcową wydajność systemu litograficznego.

Znaczenie strategiczne, ekosystem i wpływ na otoczenie

Fabryka ASML w Veldhoven ma znaczenie wykraczające daleko poza granice Holandii. Produkowane tu systemy litograficzne są niezbędne do wytwarzania najbardziej zaawansowanych układów scalonych, które trafiają do serwerów centrów danych, smartfonów, samochodów, systemów komunikacyjnych oraz urządzeń wykorzystywanych w medycynie, przemyśle i obronności. Bez tej infrastruktury postęp w dziedzinie cyfryzacji, sztucznej inteligencji i automatyzacji byłby znacznie wolniejszy, a w niektórych obszarach wręcz niemożliwy.

Zakład w Veldhoven stanowi rdzeń rozległego ekosystemu dostawców i partnerów technologicznych. W jego otoczeniu funkcjonują liczne firmy wyspecjalizowane w produkcji komponentów optycznych, precyzyjnych części mechanicznych, systemów chłodzenia, elektroniki wysokiej częstotliwości czy zaawansowanego oprogramowania sterującego. Wiele z tych przedsiębiorstw rozwinęło się właśnie dzięki długofalowej współpracy z ASML, tworząc gęstą sieć powiązań gospodarczych i technologicznych w regionie Brainport Eindhoven.

Rola fabryki jako ośrodka innowacji widoczna jest także w ścisłej współpracy z uniwersytetami i instytutami badawczymi. Wspólne projekty badawczo-rozwojowe obejmują nie tylko litografię, ale również nowe materiały, metrologię, fotonikę czy technologie próżniowe. Dzięki temu możliwy jest stały dopływ świeżych pomysłów, a także rekrutacja najlepszych absolwentów kierunków technicznych. Veldhoven stało się naturalnym magnesem dla specjalistów z całego świata, przyciągając ekspertów poszukujących pracy nad najbardziej zaawansowanymi projektami inżynieryjnymi.

Znaczenie strategiczne zakładu objawia się również w kontekście geopolitycznym. Wytwarzane tu systemy są kluczowym zasobem dla producentów chipów w Azji, Europie i Ameryce Północnej. Ze względu na wysoki poziom złożoności technologicznej oraz know-how zgromadzone w fabryce, inne podmioty na świecie nie są w stanie łatwo odtworzyć podobnych rozwiązań. To sprawia, że Veldhoven odgrywa centralną rolę w globalnym łańcuchu wartości branży mikroprocesorów, a decyzje dotyczące rozwoju mocy produkcyjnych czy kierunków innowacji mają długofalowe konsekwencje gospodarcze.

Wraz z rosnącą skalą działalności pojawiły się także wyzwania związane z wpływem fabryki na środowisko i lokalną społeczność. ASML inwestuje w rozwiązania ograniczające zużycie energii i wody, a także w systemy odzysku i recyklingu materiałów wykorzystywanych w procesach produkcyjnych. Z uwagi na zaawansowane instalacje próżniowe i systemy chłodzenia, zużycie zasobów jest znaczne, dlatego priorytetem stało się podnoszenie efektywności energetycznej oraz redukcja emisji pośrednich w całym łańcuchu dostaw.

Istotnym obszarem działań jest również zrównoważony rozwój infrastruktury wokół zakładu. Rozbudowa fabryki wymagała przemyślanego planowania przestrzennego, tak aby pogodzić potrzeby przemysłu z jakością życia mieszkańców Veldhoven i okolic. Zadbano o odpowiednie rozwiązania komunikacyjne, strefy zielone, a także integrację z lokalnym rynkiem pracy. W ramach odpowiedzialności społecznej firma angażuje się w programy edukacyjne, wspiera szkoły techniczne i organizuje inicjatywy popularyzujące nauki ścisłe wśród młodzieży.

Fabryka pełni również funkcję centrum usług dla globalnej bazy klientów. W Veldhoven koordynuje się działania serwisowe prowadzone w fabrykach półprzewodnikowych na całym świecie. Tworzy się tam pakiety modernizacyjne, instrukcje serwisowe oraz narzędzia diagnostyczne, które umożliwiają utrzymanie wysokiej dostępności zainstalowanych systemów litograficznych. Dzięki temu możliwe jest szybkie reagowanie na awarie oraz wdrażanie ulepszeń, które zwiększają wydajność linii produkcyjnych klientów.

W szerszej perspektywie gospodarczej działalność zakładu w Veldhoven wpływa na konkurencyjność wielu sektorów przemysłu. Postęp w miniaturyzacji i wzroście mocy obliczeniowej układów scalonych przekłada się na rozwój zaawansowanych systemów w sektorach takich jak medycyna, motoryzacja, telekomunikacja czy energetyka. Każda kolejna generacja maszyn litograficznych produkowanych w tej fabryce otwiera nowe możliwości w projektowaniu chipów, umożliwiając tworzenie bardziej złożonych, wydajnych i energooszczędnych rozwiązań elektronicznych.

Nie można pominąć również roli fabryki jako miejsca kształtowania nowoczesnej kultury inżynierskiej. Praca nad systemami o tak wysokiej złożoności wymaga szczególnego podejścia do zarządzania wiedzą, współpracy zespołowej i ciągłego uczenia się. W Veldhoven wypracowano modele pracy, w których priorytetem jest otwarta wymiana informacji, szybkie prototypowanie, weryfikacja hipotez w oparciu o dane oraz ścisłe sprzężenie pomiędzy działami projektowymi i produkcyjnymi. Ta kultura organizacyjna staje się wzorem dla wielu innych firm działających w sektorze wysokich technologii.

W efekcie fabryka ASML Manufacturing Plant w Veldhoven stanowi przykład nowoczesnego ośrodka przemysłowego, w którym zaawansowana technologia, globalny łańcuch dostaw, działalność badawcza i odpowiedzialność społeczna tworzą spójną całość. To miejsce, w którym spotykają się światowej klasy specjalistyczna wiedza, precyzja wykonania i długofalowe myślenie o rozwoju gospodarki opartej na innowacjach. Zrozumienie roli tej fabryki pozwala lepiej dostrzec, jak bardzo współczesny świat cyfrowy zależy od kilku kluczowych punktów na mapie, w których koncentruje się najważniejsze know-how przemysłu półprzewodników.