Przemysł hutniczy od dekad pozostaje fundamentem rozwoju gospodarczego, a stal nierdzewna zajmuje w nim miejsce szczególne – łącząc wysoką odporność korozyjną, wytrzymałość mechaniczną oraz możliwość niemal pełnego recyklingu. Dynamiczny rozwój infrastruktury, energetyki, transportu i sektora chemicznego sprawia, że zapotrzebowanie na wysokojakościowe gatunki stali nierdzewnej nieustannie rośnie. Jednocześnie rosną oczekiwania dotyczące zrównoważonej produkcji, ograniczania emisji CO₂, efektywnego gospodarowania zasobami oraz cyfryzacji procesów. W efekcie huty stali stoją dziś wobec splotu wyzwań technologicznych, środowiskowych i rynkowych, które wymuszają głęboką modernizację zarówno istniejących instalacji, jak i samych modeli biznesowych.

Specyfika stali nierdzewnej i jej miejsce w przemyśle hutniczym

Stal nierdzewna jest stopem żelaza z dodatkiem chromu (zwykle powyżej 10,5%), a często również niklu, molibdenu, manganu czy azotu. Kluczowym elementem jest chrom, który tworzy na powierzchni stali pasywną warstwę tlenkową, chroniącą materiał przed korozją. To właśnie ta cecha odróżnia stal nierdzewną od zwykłych stali węglowych i niskostopowych, czyniąc ją jednym z najważniejszych materiałów inżynierskich XXI wieku. W przemyśle hutniczym produkcja stali nierdzewnej jest ściśle powiązana z dostępnością odpowiednich surowców stopowych, nowoczesną infrastrukturą pieców oraz zaawansowanymi systemami kontroli chemicznej i jakościowej.

Można wyróżnić kilka głównych rodzin stali nierdzewnych: austenityczne, ferrytyczne, martenzytyczne, duplex oraz utwardzane wydzieleniowo. Największy udział w rynku mają stale austenityczne, zawierające typowo 18% chromu i 8–10% niklu, które cechują się doskonałą spawalnością, dobrą ciągliwością i wysoką odpornością na korozję w wielu środowiskach. Stale ferrytyczne, o wyższej zawartości chromu i niewielkiej lub zerowej zawartości niklu, są tańsze, choć nieco mniej odporne w środowiskach silnie agresywnych. Z kolei stale duplex, łączące cechy struktur austenitycznych i ferrytycznych, zyskują na znaczeniu w zastosowaniach offshore, chemicznych i energetycznych – tam, gdzie wymagana jest wyjątkowa odporność na pękanie korozyjne naprężeniowe i wysoka wytrzymałość mechaniczna.

Znaczenie stali nierdzewnej w gospodarce wynika z jej wszechstronności. Znajduje ona zastosowanie w przemyśle spożywczym (zbiorniki fermentacyjne, linie produkcyjne), medycynie (narzędzia chirurgiczne, implanty), transporcie (układy wydechowe, elementy konstrukcyjne), przemyśle chemicznym (reaktory, rurociągi), energetyce (instalacje odsiarczania spalin, wymienniki ciepła) oraz w architekturze, gdzie ceniona jest za estetykę i trwałość powierzchni. Wraz z rozwojem nowoczesnych technologii pojawiają się także specjalistyczne gatunki stali nierdzewnych przeznaczone do pracy w ekstremalnych temperaturach, w środowiskach silnie kwaśnych, zasadowych lub nasyconych chlorkami.

Produkcja stali nierdzewnej wymaga wysokiego stopnia specjalizacji hut: od zaawansowanych laboratoriów metalograficznych i chemicznych, po nowoczesne linie obróbki plastycznej na gorąco i na zimno. W odróżnieniu od tradycyjnej produkcji stali węglowej, procesy hutnicze muszą zapewnić bardzo precyzyjną kontrolę składu chemicznego, minimalizację zanieczyszczeń (np. siarką, fosforem, wtrąceniami niemetalicznymi) oraz utrzymanie odpowiedniego poziomu pierwiastków stopowych, które są kosztowne i często podlegają silnym wahaniom cenowym na rynkach światowych.

Procesy technologiczne w produkcji stali nierdzewnej

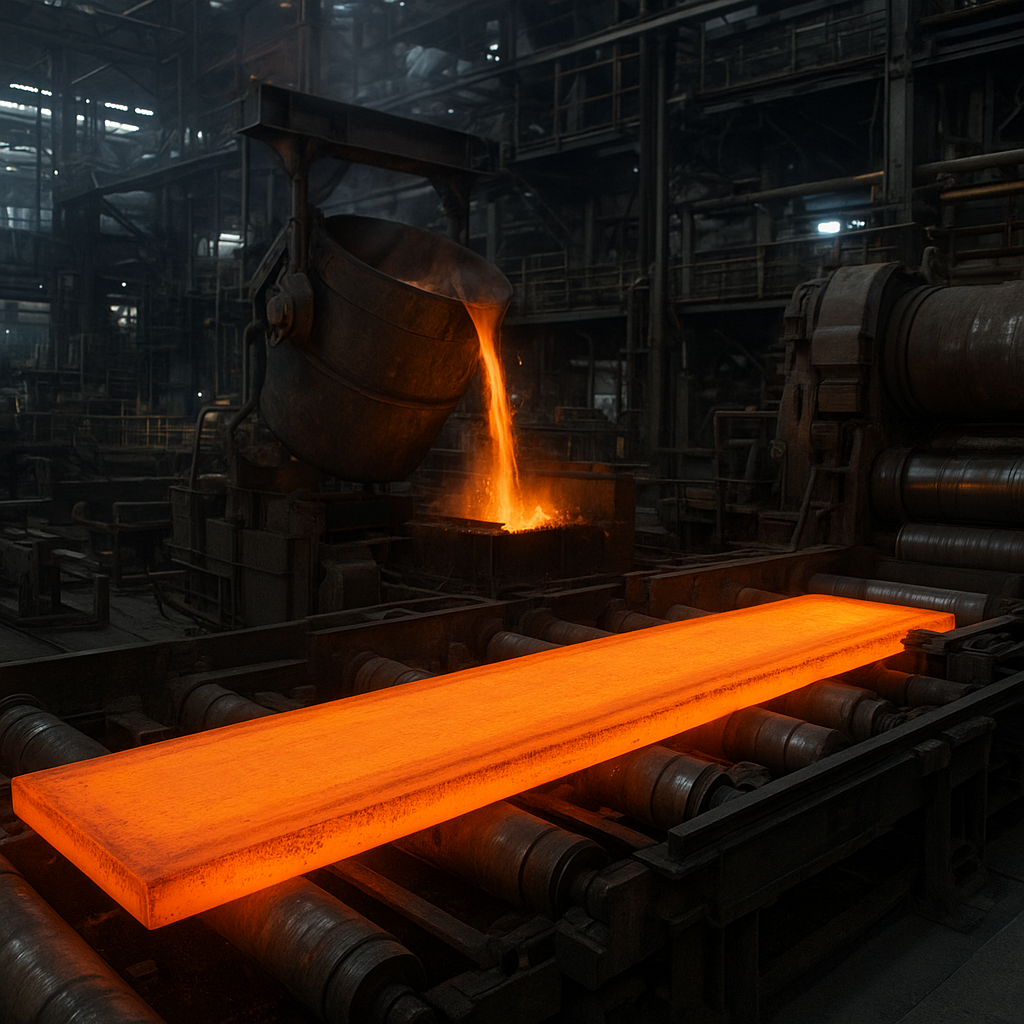

Podstawą współczesnej produkcji stali nierdzewnej są procesy elektryczne, w szczególności piece łukowe elektryczne (EAF – Electric Arc Furnace) z wysokim udziałem złomu, uzupełniane o rafinację pozapiecową i specjalistyczne procesy odlewania oraz obróbki plastycznej. W wielu hutach pierwszym etapem jest wytop wsadu stalowego z mieszanki złomu żelaza, złomu stali nierdzewnej oraz dodatku żelazostopów, takich jak ferrochrom czy ferronikiel. Kluczowe jest zachowanie właściwych proporcji, aby uzyskać pożądany poziom chromu, niklu i węgla w stopie, przy jednoczesnym ograniczeniu domieszek szkodliwych.

W piecu łukowym elektrycznym energia elektryczna zamieniana jest na ciepło poprzez łuki elektryczne jarzące się między elektrodami a wsadem. Temperatura wewnątrz pieca przekracza 1600°C, co umożliwia stopienie wsadu oraz przeprowadzenie wstępnej rafinacji. Ze względu na wysoką wartość pierwiastków stopowych kluczowa jest sprawna kontrola strat chromu i niklu w żużlu, a także utrzymanie odpowiedniego poziomu utlenienia roztworu metalicznego. W wielu zakładach stosuje się współspalanie z gazami procesowymi oraz odzysk ciepła, aby zredukować jednostkowe zużycie energii elektrycznej.

Po wstępnej wytopie stal kierowana jest do konwertera AOD (Argon Oxygen Decarburization) lub VOD (Vacuum Oxygen Decarburization). W procesie AOD do kadzi hutniczej wdmuchuje się mieszankę tlenu i argonu, dzięki czemu możliwe jest obniżanie zawartości węgla przy jednoczesnym ograniczaniu strat chromu. W miarę postępu reakcji udział argonu w mieszance zwiększa się, aby kontrolować potencjał utleniający i utrzymać równowagę między dekarburacją a ochroną pierwiastków stopowych. Proces VOD wykorzystuje z kolei obniżone ciśnienie w komorze rafinacyjnej, co przyspiesza usuwanie węgla i gazów rozpuszczonych w stali, takich jak wodór czy azot. Dzięki tym technologiom uzyskuje się niskowęglowe i ultraniskowęglowe stale nierdzewne o doskonałych właściwościach korozyjnych.

Kolejnym etapem jest odlewanie stali, najczęściej w procesie ciągłym (CC – continuous casting). Stopiona stal jest przelewana do krystalizatora z miedzi chłodzonego wodą, gdzie następuje tworzenie się skorupy stałej na powierzchni roztopionego metalu. Powstały pas lub kęs jest następnie intensywnie chłodzony i transportowany do dalszej obróbki. Odlewanie ciągłe stali nierdzewnej wymaga precyzyjnego sterowania temperaturą, prędkością wylewania oraz składem żużla ochronnego, aby zminimalizować wady powierzchniowe i wewnętrzne, takie jak pęknięcia, wtrącenia czy niejednorodność struktury.

Po odlaniu następuje etap obróbki plastycznej na gorąco – walcowanie kęsów na blachy, taśmy, pręty lub profile. Proces ten nie tylko nadaje produktom ostateczny kształt, lecz także wpływa na strukturę krystaliczną i własności mechaniczne stali. Wysokotemperaturowe odkształcenie prowadzi do rozdrobnienia ziarna i poprawy jednorodności mikrostruktury. Istotnym aspektem jest także kontrola temperatury końca walcowania oraz chłodzenia, co ma szczególne znaczenie w stalach duplex i martenzytycznych, gdzie równowaga między fazami lub sposób przemiany martenzytycznej decyduje o końcowych parametrach materiału.

Obróbka na zimno, obejmująca walcowanie, ciągnienie, gięcie i formowanie, pozwala uzyskać cienkie taśmy, blachy i elementy konstrukcyjne o bardzo wysokiej dokładności wymiarowej oraz gładkości powierzchni. Proces ten wiąże się z umocnieniem odkształceniowym materiału, co może podnieść jego granicę plastyczności, ale jednocześnie obniżyć plastyczność wydłużeniową. Dlatego często stosuje się po nim wyżarzanie rekrystalizujące, przywracające stali zdolność do dalszej obróbki i gwarantujące odpowiedni poziom własności mechanicznych.

Ważnym etapem w produkcji stali nierdzewnej jest obróbka powierzchniowa, obejmująca trawienie, pasywację, polerowanie mechaniczne i elektrochemiczne, a także nanoszenie powłok funkcjonalnych. Trawienie usuwa zgorzelinę i zanieczyszczenia powstałe podczas walcowania na gorąco i spawania. Pasywacja zapewnia odbudowę i wzmocnienie ochronnej warstwy tlenkowej, zwiększając odporność na korozję w środowiskach agresywnych. Polerowanie nadaje materiałowi wysoką gładkość i połysk, ważne zarówno z punktu widzenia estetyki, jak i higieny, np. w przemyśle spożywczym i farmaceutycznym.

Kluczowe wyzwania środowiskowe i regulacyjne

Produkcja stali nierdzewnej, mimo licznych zalet samego materiału, stanowi istotne obciążenie dla środowiska, zwłaszcza na etapie wytopu i rafinacji. Wysoka energochłonność pieców elektrycznych, emisje CO₂ z wytwarzania energii, a także emisje pyłów i związków metali ciężkich z procesów hutniczych są przedmiotem rosnącej presji regulacyjnej. Regulacje unijne, takie jak system EU ETS i planowane zaostrzenia norm emisyjnych, wymuszają na producentach stali nierdzewnej inwestycje w technologie niskoemisyjne, odzysk ciepła oraz zaawansowane systemy filtracji i odpylania.

Jednym z głównych wyzwań jest ograniczenie śladu węglowego produktów hutniczych. Piec łukowy elektryczny sam w sobie nie emituje dużych ilości CO₂, jednak emisyjność procesu zależy od miksu energetycznego – w krajach opierających się na węglu lub gazie naturalnym, pośrednie emisje z wytwarzania prądu pozostają wysokie. Stąd kluczowe znaczenie ma przechodzenie na energię z OZE oraz rozwój wodorowych technologii redukcji rud żelaza i zastosowanie wodoru jako nośnika energii w procesach hutniczych. Możliwość zasilania hut energią z farm wiatrowych, fotowoltaicznych czy elektrowni jądrowych staje się jednym z głównych kryteriów lokalizacji nowych inwestycji stalowniczych.

Innym istotnym zagadnieniem jest gospodarka odpadami poprodukcyjnymi, szczególnie żużlami hutniczymi zawierającymi cenne pierwiastki stopowe oraz potencjalnie szkodliwe substancje. Huty coraz częściej wdrażają rozwiązania umożliwiające odzysk chromu, niklu i innych metali ze żużli i pyłów filtracyjnych, co nie tylko ogranicza ilość odpadów składowanych na hałdach, lecz także obniża zapotrzebowanie na surowce pierwotne. Z kolei normy dotyczące jakości powietrza i wód powierzchniowych wymuszają instalację nowoczesnych systemów oczyszczania ścieków technologicznych, zawierających m.in. związki chromu i fluoru z procesów trawienia i chłodzenia.

Bardzo istotne jest również bezpieczeństwo chemiczne związane z użyciem kwasów w procesach obróbki powierzchniowej. Trawienie stali nierdzewnej często wykorzystuje mieszaniny kwasu azotowego i fluorowodorowego, które wymagają odpowiednich systemów wentylacji, neutralizacji i utylizacji. W wielu hutach prowadzi się badania nad alternatywnymi metodami, takimi jak mniej agresywne roztwory trawiące, technologie suchego usuwania zgorzeliny czy procesy oparte na niskoemisyjnych kąpielach chemicznych. Celem jest zmniejszenie ryzyka dla pracowników oraz ograniczenie obciążenia środowiska bez pogarszania jakości powierzchni wyrobów.

Regulacje środowiskowe obejmują również kwestię pochodzenia surowców. Coraz częściej klienci końcowi oczekują deklaracji śladu węglowego i źródła pochodzenia niklu, chromu czy molibdenu. W odpowiedzi na te oczekiwania huty rozwijają systemy śledzenia łańcucha dostaw oraz wdrażają certyfikacje potwierdzające odpowiedzialne wydobycie i przetwarzanie surowców. Coraz większą rolę odgrywają także wymagania dotyczące społecznej odpowiedzialności w łańcuchu wartości, obejmujące warunki pracy w kopalniach i zakładach przetwórczych, co w praktyce oznacza konieczność bliższej współpracy z dostawcami i audytów terenowych.

Surowce, recykling i gospodarka obiegu zamkniętego

Stal nierdzewna wyróżnia się wyjątkowo wysokim potencjałem recyklingu – w wielu gatunkach możliwe jest wielokrotne przetapianie materiału bez istotnej utraty właściwości mechanicznych i korozyjnych. Wysoka zawartość cennych pierwiastków stopowych sprawia, że złom stali nierdzewnej jest wartościowym surowcem wtórnym, a jego udział w wsadzie hutniczym sięga często ponad 60–80%. Rozwój gospodarki obiegu zamkniętego opiera się zatem na efektywnym systemie zbiórki, segregacji i klasyfikacji złomu, umożliwiającym jego optymalne wykorzystanie.

Kluczowe wyzwanie stanowi precyzyjne rozróżnienie poszczególnych gatunków stali nierdzewnych w strumieniu złomu. Nawet niewielkie zanieczyszczenia złomu wysokostopowego gatunkami zawierającymi podwyższony poziom siarki, fosforu czy niepożądanych pierwiastków (np. ołowiu) mogą negatywnie wpływać na jakość nowego wytopu. Dlatego coraz większego znaczenia nabierają zautomatyzowane systemy identyfikacji składu chemicznego, oparte na spektrometrach XRF i LIBS, integrujące się z liniami segregacji złomu. Pozwalają one w czasie rzeczywistym klasyfikować elementy według składu, co zwiększa wartość surowca i ogranicza ryzyko reklamacji jakościowych.

Znaczącym komponentem gospodarki surowcowej w hutnictwie stali nierdzewnej pozostaje dostęp do pierwotnych źródeł chromu i niklu. Rynki te charakteryzują się dużą zmiennością cen, uzależnioną od sytuacji geopolitycznej, rozwoju przemysłu baterii (w przypadku niklu) oraz lokalnych regulacji środowiskowych w krajach wydobywczych. Wysokie ceny ferrochromu i ferroniklu motywują huty do maksymalizacji odzysku pierwiastków ze złomu i odpadów procesowych. W niektórych technologiach możliwe jest np. przetapianie specjalnie przygotowanych brykietów z pyłów hutniczych, pozwalających na istotne ograniczenie strat chromu w obiegu materiałowym.

Gospodarka obiegu zamkniętego w kontekście stali nierdzewnej obejmuje nie tylko powrót złomu do hut, lecz także projektowanie wyrobów z myślą o łatwym demontażu i separacji materiałów po zakończeniu okresu użytkowania. W energetyce, przemyśle chemicznym czy budownictwie coraz częściej analizuje się możliwość odzysku komponentów ze stali nierdzewnej już na etapie projektowania instalacji. Współpraca między producentami stali, firmami inżynieryjnymi a recyklerami ma tu fundamentalne znaczenie i staje się jednym z istotnych trendów w przemysłowych łańcuchach dostaw.

Istotną rolę odgrywają także standardy i systemy certyfikacji dotyczące treści recyklingu w wyrobach hutniczych. Klienci standardowo pytają o procentowy udział złomu w danej partii wyrobów płaskich lub długich, co wywiera presję na producentów, by zwiększać udział surowców wtórnych. Zwiększenie tego udziału jest jednak ograniczone dostępnością wysokiej jakości złomu oraz wymaganiami dotyczącymi składu chemicznego, szczególnie w przypadku zaawansowanych gatunków stali duplex i superduplex, gdzie precyzja dozowania pierwiastków stopowych ma zasadnicze znaczenie dla uzyskania zakładanych parametrów eksploatacyjnych.

Cyfryzacja i automatyzacja procesów hutniczych

Cyfryzacja produkcji stali nierdzewnej jest jednym z najważniejszych trendów ostatnich lat. Rozwój systemów przemysłowego Internetu Rzeczy (IIoT), zaawansowanej analityki danych oraz sztucznej inteligencji pozwala na precyzyjne monitorowanie i optymalizację procesów w czasie rzeczywistym. W nowoczesnych hutach piece elektryczne, konwertery AOD, linie odlewania ciągłego i walcownie są wyposażone w liczne czujniki temperatury, ciśnienia, składu gazów oraz parametrów mechanicznych, które zasilają scentralizowane systemy sterowania.

Dzięki temu możliwe jest budowanie modeli cyfrowych bliźniaków (digital twins) procesów hutniczych. Umożliwiają one symulowanie zmian w recepturach wsadu, parametrach dekarburacji czy prędkości odlewania, jeszcze zanim zostaną one wdrożone na linii produkcyjnej. Pozwala to ograniczyć liczbę prób technologicznych, zmniejszyć ilość materiału niespełniającego wymagań oraz zoptymalizować zużycie energii i materiałów pomocniczych. W praktyce przekłada się to na obniżenie kosztów produkcji i poprawę stabilności jakościowej wyrobów.

Automatyzacja obejmuje również obszar kontroli jakości. Nowoczesne systemy wizyjne i skanery powierzchni pozwalają wykrywać wady na taśmach i blachach ze stali nierdzewnej z dokładnością niemożliwą do osiągnięcia w tradycyjnej kontroli ręcznej. Analiza obrazów z użyciem algorytmów uczenia maszynowego umożliwia kategoryzację defektów (rysy, wgłębienia, wtrącenia, przebarwienia) oraz szybkie korekty parametrów procesowych, np. ciśnienia walców, temperatury czy prędkości linii. Dzięki temu możliwe jest zmniejszenie ilości złomu własnego oraz utrzymanie wysokiej powtarzalności jakościowej produktów.

Istotnym trendem jest także robotyzacja zadań niebezpiecznych i uciążliwych dla pracowników. Wymiana elektrod w piecach, pobieranie próbek ciekłej stali, czyszczenie kadzi czy obsługa linii trawialniczych są coraz częściej realizowane przez roboty przemysłowe i zautomatyzowane systemy transportu wewnętrznego. Pozwala to ograniczyć ekspozycję ludzi na wysokie temperatury, gazy procesowe i substancje niebezpieczne, jednocześnie zwiększając niezawodność i powtarzalność tych operacji.

Cyfryzacja ma również wymiar zarządczy: systemy klasy MES i ERP integrowane są z danymi z produkcji, co umożliwia dynamiczne planowanie, śledzenie realizacji zleceń i optymalizację wykorzystania mocy wytwórczych. W połączeniu z zaawansowanym prognozowaniem popytu oraz analizą danych rynkowych huty mogą lepiej dostosowywać portfel produkcyjny do aktualnych potrzeb klientów, minimalizując zapasy magazynowe i ryzyko nadprodukcji określonych gatunków.

Trendy rynkowe, produktowe i aplikacyjne

Rynek stali nierdzewnej jest silnie zróżnicowany pod względem zastosowań, a jego dynamika zależy od rozwoju wielu branż – od budownictwa, przez przemysł spożywczy i chemiczny, po wysokie technologie. Wzrost znaczenia odnawialnych źródeł energii, elektromobilności i zaawansowanej infrastruktury miejskiej sprzyja rosnącemu zapotrzebowaniu na zaawansowane gatunki stali nierdzewnych, gwarantujących niezawodność w trudnych warunkach eksploatacji.

Jednym z wyraźnych trendów jest rosnąca popularność stali duplex i superduplex, szczególnie w instalacjach offshore, rurociągach przesyłowych i infrastruktury morskiej. Łączą one wysoką odporność na korozję chlorkową z dużą wytrzymałością mechaniczną, co pozwala redukować grubość ścian rur i innych elementów konstrukcyjnych. Przekłada się to na obniżenie masy instalacji i kosztów transportu oraz montażu. Jednocześnie wymagają one bardzo precyzyjnej kontroli zawartości azotu, manganu i innych pierwiastków wpływających na równowagę fazową.

W sektorze motoryzacyjnym i transportowym obserwuje się wzrost zapotrzebowania na stale nierdzewne o podwyższonej wytrzymałości, stosowane w lekkich konstrukcjach nadwozi, układach wydechowych i komponentach pojazdów elektrycznych. Dążenie do redukcji masy i poprawy efektywności energetycznej pojazdów sprzyja wprowadzaniu cienkościennych profili i blach ze stali nierdzewnej o wysokiej wytrzymałości, zdolnych do absorpcji energii w razie kolizji. Postęp w technologii walcowania na zimno i obróbki cieplnej umożliwia produkcję materiałów o złożonej charakterystyce umocnienia, dostosowanej do konkretnych stref bezpieczeństwa pojazdu.

W przemyśle spożywczym, farmaceutycznym i medycznym rośnie zainteresowanie gatunkami stali nierdzewnych o ulepszonych właściwościach higienicznych oraz odporności na agresywne środki myjące i dezynfekcyjne. Rozwój technologii membranowych, bioreaktorów i linii napełniania wymaga materiałów odpornych na korozję szczelinową i wżerową w środowiskach bogatych w chlorki i związki organiczne. Odpowiedzią hut są nowe gatunki o podwyższonej zawartości molibdenu, azotu, a także specjalne wykończenia powierzchniowe o bardzo niskiej chropowatości, minimalizującej ryzyko adhezji mikroorganizmów.

Coraz wyraźniej zaznacza się również trend personalizacji wyrobów stalowych pod kątem określonych aplikacji. Klienci oczekują nie tylko określonego gatunku stali, ale także ściśle zdefiniowanych parametrów powierzchni (np. określonych klas szlifowania, polerowania), własności mechanicznych (np. określonych poziomów umocnienia po obróbce na zimno) czy zdolności do późniejszej obróbki (głębokiego tłoczenia, gięcia, spawania określonymi metodami). Huty odpowiadają na te oczekiwania, rozwijając portfolio produktów niszowych, produkowanych często w krótszych seriach, ale o wyższej marży i dużej wartości dodanej.

Innowacje materiałowe i rozwój nowych gatunków

Badania nad nowymi gatunkami stali nierdzewnej koncentrują się na poprawie odporności korozyjnej, wytrzymałości mechanicznej, żaroodporności oraz na obniżeniu kosztów poprzez optymalizację składu chemicznego. Jednym z kierunków jest zastępowanie części niklu tańszymi pierwiastkami (np. manganem, azotem), co prowadzi do rozwoju tzw. stali niskoniklowych i bezniklowych, szczególnie atrakcyjnych z punktu widzenia kosztów w warunkach wysokiej zmienności cen surowców.

Istotny obszar innowacji stanowią stale nierdzewne o bardzo wysokiej odporności na korozję w środowiskach chlorkowych, przeznaczone m.in. do pracy w warunkach głębokowodnych oraz w instalacjach odsalania. Opracowywane są gatunki zawierające podwyższony poziom chromu, molibdenu, azotu i czasami wolframu, które osiągają bardzo wysokie wartości wskaźników PRE (Pitting Resistance Equivalent). Jednocześnie prowadzone są badania nad poprawą ich spawalności i podatności na obróbkę, co jest kluczowe dla praktycznego wdrożenia w przemyśle.

Na znaczeniu zyskują również stale nierdzewne o strukturach wielofazowych, projektowane z wykorzystaniem zaawansowanych symulacji termodynamicznych i kinetycznych. Umożliwia to precyzyjne modelowanie przemian fazowych podczas obróbki cieplnej i plastycznej, a w efekcie – tworzenie materiałów o pożądanej kombinacji twardości, plastyczności i odporności na pękanie. Technologie te korzystają z rozwoju narzędzi obliczeniowych i baz danych termodynamicznych, które pozwalają skrócić czas od pomysłu do wdrożenia nowego gatunku z lat do miesięcy.

W obszarze innowacji materiałowych pojawiają się także koncepcje powierzchni funkcjonalnych – od stali nierdzewnych o podwyższonych właściwościach antybakteryjnych, poprzez powierzchnie samoczyszczące, aż po materiały o kontrolowanej emisji jonów metali, wykorzystywane np. w zastosowaniach medycznych. Choć wiele z tych rozwiązań jest na etapie badań lub wczesnych wdrożeń, ich potencjał w zakresie tworzenia nowych nisz rynkowych jest znaczący i może w przyszłości istotnie przekształcić profil produkcji wielu hut specjalistycznych.

Perspektywy rozwoju i transformacja energetyczna hutnictwa

Transformacja energetyczna stanowi kluczowy czynnik kształtujący przyszłość produkcji stali nierdzewnej. Przejście z paliw kopalnych na odnawialne źródła energii oraz rozwój technologii wodorowych wpływają zarówno na strategie inwestycyjne hut, jak i na lokalizację nowych zakładów. Huty coraz częściej analizują możliwość integracji z lokalnymi sieciami energetycznymi opartymi na OZE, budowy własnych farm wiatrowych i fotowoltaicznych, a nawet uczestnictwa w projektach związanych z produkcją zielonego wodoru.

W dłuższej perspektywie kluczowe znaczenie może mieć rozwój technologii bezpośredniej redukcji rudy (DRI – Direct Reduced Iron) z użyciem wodoru zamiast gazu ziemnego czy węgla koksowego. Choć stal nierdzewna obecnie wytwarzana jest głównie w piecach elektrycznych z wysokim udziałem złomu, dostęp do niskoemisyjnego żelaza gąbczastego może stanowić strategiczne uzupełnienie bazy surowcowej, zwłaszcza w regionach o ograniczonej podaży złomu wysokiej jakości. Integracja instalacji DRI z piecami elektrycznymi może obniżyć ogólny ślad węglowy produkcji i zapewnić większą elastyczność w doborze wsadu.

Transformacja energetyczna wiąże się także z koniecznością zwiększenia elastyczności pracy hut w odpowiedzi na zmienność dostępności energii z OZE. W praktyce oznacza to rozwój modeli zarządzania produkcją uwzględniających dynamiczne taryfy energii, elastyczne harmonogramy wytopów oraz możliwość czasowego ograniczania mocy przy zachowaniu ciągłości krytycznych procesów. Rozwój magazynów energii, zarówno elektrycznych, jak i cieplnych, może w tym kontekście odegrać znaczącą rolę, umożliwiając lepsze bilansowanie obciążenia sieci i zapotrzebowania zakładu.

Istotne będzie również rosnące znaczenie raportowania niefinansowego i taksonomii zrównoważonego finansowania. Huty produkujące stal nierdzewną już dziś muszą przygotowywać szczegółowe dane dotyczące emisji, zużycia zasobów i działań prośrodowiskowych, aby sprostać oczekiwaniom inwestorów, instytucji finansowych i dużych odbiorców przemysłowych. Transparentność w tym zakresie staje się elementem przewagi konkurencyjnej, a jednocześnie wymusza dalszą optymalizację procesów i inwestycje w technologie ograniczające wpływ na środowisko.

Znaczenie kompetencji i kapitału ludzkiego

Produkcja stali nierdzewnej to nie tylko zaawansowane instalacje techniczne, lecz także wysokie wymagania wobec kompetencji kadry inżynierskiej i operacyjnej. Złożoność procesów hutniczych, konieczność precyzyjnej kontroli składów chemicznych, znajomość mechanizmów korozji oraz umiejętność interpretacji danych z systemów cyfrowych sprawiają, że zapotrzebowanie na specjalistów w dziedzinach metalurgii, materiałoznawstwa, automatyki, informatyki przemysłowej i analizy danych systematycznie rośnie.

Huty stoją przed wyzwaniem przyciągnięcia i utrzymania wykwalifikowanych pracowników w warunkach nasilającej się konkurencji o talenty, zarówno w skali krajowej, jak i międzynarodowej. Kluczowe staje się budowanie programów stażowych i partnerskich z uczelniami technicznymi, rozwijanie wewnętrznych ścieżek kariery oraz systemów szkoleń, obejmujących zarówno zagadnienia technologiczne, jak i kompetencje cyfrowe. Wiele zakładów inwestuje w nowoczesne centra szkoleniowe wyposażone w symulatory procesów, umożliwiające bezpieczne ćwiczenie scenariuszy awaryjnych i optymalizacyjnych.

Postępująca automatyzacja i cyfryzacja nie eliminuje roli człowieka, lecz zmienia jej charakter. Operator staje się coraz częściej nadzorcą zautomatyzowanych linii, analitykiem danych i decydentem, który musi interpretować rekomendacje systemów wspomagania decyzji. Wymaga to łączenia wiedzy praktycznej z pracy przy piecach, walcarkach i liniach obróbczych z umiejętnością pracy z interfejsami cyfrowymi, analizą wykresów, wskaźników i raportów. Rozwój kultury bezpieczeństwa, jakości i ciągłego doskonalenia nabiera szczególnego znaczenia w środowisku, gdzie margines błędu jest niewielki, a koszty pomyłek – bardzo wysokie.

Globalna konkurencja i zmiany w łańcuchach dostaw

Rynek stali nierdzewnej jest globalny, a konkurencja między producentami z Europy, Azji i obu Ameryk intensywna. Znaczną część światowej produkcji koncentrują kraje azjatyckie, dysponujące dużą bazą surowcową i rosnącą przewagą kosztową, szczególnie w zakresie kosztów pracy oraz dostępu do taniej energii. Producenci europejscy i północnoamerykańscy koncentrują się często na wyrobach o wysokiej wartości dodanej, specjalistycznych gatunkach, krótkich seriach oraz ścisłej współpracy z wymagającymi branżami, takimi jak petrochemia, energetyka jądrowa, lotnictwo czy medycyna.

Globalne zakłócenia łańcuchów dostaw, obserwowane m.in. w okresach kryzysów gospodarczych i pandemii, uwidoczniły ryzyka związane z nadmierną koncentracją produkcji i zależnością od odległych dostawców surowców i komponentów. W odpowiedzi wiele firm przemysłowych zaczęło dywersyfikować źródła zaopatrzenia, a także skracać łańcuchy dostaw poprzez relokację części produkcji bliżej rynków zbytu. Dla hut stali nierdzewnej oznacza to szansę na zacieśnienie współpracy z lokalnymi odbiorcami i rozwój oferty dopasowanej do specyfiki regionalnych sektorów gospodarki.

Jednocześnie rośnie znaczenie standardów jakości, certyfikacji i wymogów dotyczących zgodności z normami branżowymi. Klienci oczekują od hut nie tylko dostaw materiału o określonych parametrach technicznych, ale również pełnej dokumentacji, traceability oraz zgodności z normami bezpieczeństwa i ochrony środowiska. Wiele przetargów publicznych i projektów infrastrukturalnych wymaga wykazania niskiego śladu węglowego materiałów oraz zgodności z zasadami odpowiedzialnego pozyskiwania surowców. W konsekwencji huty, które potrafią wykazać się przejrzystością i wysokim poziomem zarządzania środowiskowego, zyskują przewagę konkurencyjną na rynkach międzynarodowych.

Rola stali nierdzewnej w transformacji sektorów końcowych

Znaczenie stali nierdzewnej wykracza daleko poza sam przemysł hutniczy. Materiał ten odgrywa kluczową rolę w transformacji sektorów końcowych, w tym energetyki, transportu, budownictwa i przemysłu chemicznego. W energetyce odnawialnej stale nierdzewne stosowane są m.in. w turbinach wiatrowych, instalacjach fotowoltaicznych, systemach magazynowania energii i infrastrukturze przesyłowej. Odporność na korozję i zmienne warunki atmosferyczne sprawia, że konstrukcje ze stali nierdzewnej mają dłuższą żywotność i wymagają mniej konserwacji w porównaniu ze stalami węglowymi zabezpieczanymi powłokami malarskimi.

W sektorze wodorowym stal nierdzewna jest wykorzystywana w zbiornikach, rurociągach i komponentach elektrolizerów, gdzie wymagana jest wysoka odporność na korozję w środowiskach zasadowych i kwaśnych oraz dobra szczelność w warunkach wysokiego ciśnienia. Prace badawczo-rozwojowe koncentrują się na optymalizacji składu stali w kierunku zwiększenia odporności na kruchość wodorową i poprawy własności mechanicznych w szerokim zakresie temperatur. Odpowiednie dobranie materiału do elementów infrastruktury wodorowej jest jednym z kluczowych aspektów bezpieczeństwa i niezawodności całego systemu.

W budownictwie stal nierdzewna zyskuje popularność jako materiał konstrukcyjny i wykończeniowy, szczególnie w obiektach o podwyższonych wymaganiach trwałości – mostach, tunelach, obiektach nadmorskich i elementach małej architektury miejskiej. Choć koszt początkowy materiału jest wyższy niż w przypadku zwykłej stali węglowej, niższe koszty utrzymania i dłuższa żywotność konstrukcji często czynią rozwiązania ze stali nierdzewnej bardziej opłacalnymi w całym cyklu życia obiektu. Analizy LCC (Life Cycle Cost) stają się więc istotnym narzędziem projektantów i inwestorów, a huty coraz częściej wspierają je danymi dotyczącymi trwałości i odporności swoich produktów.

W przemyśle chemicznym i petrochemicznym zastosowanie stali nierdzewnej jest wręcz nieodzowne. Wysokie temperatury, agresywne media, obecność chlorków, siarki, kwasów i zasad sprawiają, że tradycyjne stale węglowe szybko ulegałyby degradacji. Nowoczesne gatunki stali nierdzewnych, wzbogacone o molibden, miedź, azot czy tytan, umożliwiają projektowanie złożonych instalacji procesowych o długim okresie eksploatacji i wysokim poziomie bezpieczeństwa. Odpowiednie dopasowanie gatunku stali do konkretnego medium procesowego jest jednak zadaniem wymagającym ścisłej współpracy między inżynierami materiałowymi, projektantami instalacji i operatorami zakładów.

Podsumowanie wyzwań i kierunków zmian bez formalnego zakończenia

Produkcja stali nierdzewnej znajduje się na styku wielu trendów: transformacji energetycznej, gospodarki obiegu zamkniętego, cyfryzacji przemysłu oraz zaostrzających się regulacji środowiskowych. Huty, które potrafią skutecznie zintegrować nowoczesne technologie wytopu, rafinacji i obróbki z zaawansowanymi systemami zarządzania danymi oraz odpowiedzialnym podejściem do surowców, zyskują przewagę na coraz bardziej wymagającym rynku. W centrum tych przemian znajduje się konieczność ciągłej innowacji – zarówno technologicznej, jak i organizacyjnej – oraz rozwijania kompetencji, które pozwolą wykorzystywać potencjał stali nierdzewnej jako materiału kluczowego dla nowoczesnej, niskoemisyjnej gospodarki.