Kontrola jakości włókien tekstylnych decyduje o niezawodności wyrobów odzieżowych, technicznych, medycznych czy kompozytowych. Aby przewidzieć zachowanie przędzy, włókniny lub tkaniny w realnych warunkach użytkowania, nie wystarcza jedynie ocena wizualna czy pomiar masy. Niezbędne jest obiektywne badanie parametrów mechanicznych, przede wszystkim wytrzymałości na rozciąganie, zrywanie, zgniatanie oraz zmęczenie materiału. Do tego celu stosuje się wyspecjalizowane urządzenia do testowania wytrzymałości włókien, stanowiące ważne ogniwo w łańcuchu produkcji tekstyliów – od laboratorium surowcowego, przez kontrolę międzyoperacyjną, aż po certyfikację gotowego wyrobu.

Znaczenie pomiaru wytrzymałości włókien w przemyśle tekstylnym

Włókna, zarówno naturalne, jak i syntetyczne, są materiałem wyjściowym dla przędz, tkanin, dzianin oraz strukturalnych materiałów kompozytowych. Ich parametry mechaniczne wpływają na każdy dalszy etap przerobu. Jeżeli polimer, włókno lub pęk włókien charakteryzuje się zbyt niską wytrzymałością, proces przędzenia staje się niestabilny, rośnie liczba zerwań nici, a wydajność linii maleje. Z kolei zbyt duża sztywność lub niewłaściwa wydłużalność mogą powodować problemy z tkalnością czy podatnością dzianiny na deformacje podczas użytkowania.

Dlatego jednolite i powtarzalne parametry takie jak wytrzymałość na rozciąganie, moduł sprężystości czy wydłużenie przy zerwaniu są kluczowe zarówno dla producentów włókien, jak i przędzalni, tkalni oraz zakładów wykańczalniczych. Odpowiednio skalibrowane testery wytrzymałości pozwalają szybko wychwycić wahania jakościowe wynikające z błędów w procesie polimeryzacji, przędzenia wirówkowego, ciągnienia włókien, a także modyfikacji chemicznych lub termicznych.

W przypadku surowców naturalnych, takich jak bawełna, len, wełna czy jedwab, urządzenia do oceny wytrzymałości pomagają klasyfikować partie surowca pod względem jakości, co ma bezpośredni wpływ na ich wartość handlową. Na przykład w bawełnie wyższa wytrzymałość pojedynczego włókna przekłada się na możliwość przędzenia cieńszych, a zarazem odporniejszych na zerwanie nici. W efekcie można produkować delikatne, lekkie tkaniny o wysokiej trwałości, odpowiadające wymaganiom branży odzieżowej i technicznej.

Równie istotne jest dostosowanie parametrów wytrzymałościowych włókien do specyficznych zastosowań końcowych. Włókna przeznaczone do wyrobów ochronnych (odzież dla strażaków, pracowników hut czy spawaczy), materiałów medycznych, filtrów technicznych lub wzmocnień kompozytowych muszą spełniać rygorystyczne normy. Zastosowanie uniwersalnych i specjalistycznych urządzeń badawczych umożliwia certyfikację produktu według norm ISO, EN, ASTM czy też wymagań konkretnych branż (lotnictwo, motoryzacja, budownictwo).

Pomiar wytrzymałości włókien i przędz jest także ważnym elementem badań rozwojowych nowych materiałów. Wprowadzanie innowacyjnych polimerów, włókien biobazowanych, hybrydowych lub funkcjonalizowanych powierzchniowo wymaga ciągłego porównywania właściwości mechanicznych z materiałami referencyjnymi. Bez wiarygodnych danych z testów trudno jest ocenić, czy nowy materiał spełni wymagania praktyczne, czy tylko teoretyczne parametry laboratoryjne. Odpowiednio dobrane maszyny wytrzymałościowe stają się zatem narzędziem wspierającym prace projektowe, optymalizację składu surowców i dobór technologii obróbki.

Rodzaje urządzeń do testowania wytrzymałości włókien i ich zasada działania

W przemyśle tekstylnym stosuje się szeroką gamę urządzeń przeznaczonych do badania wytrzymałości, zarówno dla pojedynczych włókien, jak i dla pęczków włókien, przędz, taśm czy gotowych tkanin i dzianin. Zakres rozwiązań obejmuje proste stanowiska pomiarowe do rutynowej kontroli laboratoryjnej oraz zaawansowane systemy pomiarowe w pełni zintegrowane z linią produkcyjną. Konstrukcja urządzeń oraz metoda pomiaru są dobierane ze względu na rodzaj badanego materiału, oczekiwany zakres sił i wydłużeń, a także wymogi normowe.

Uniwersalne maszyny wytrzymałościowe

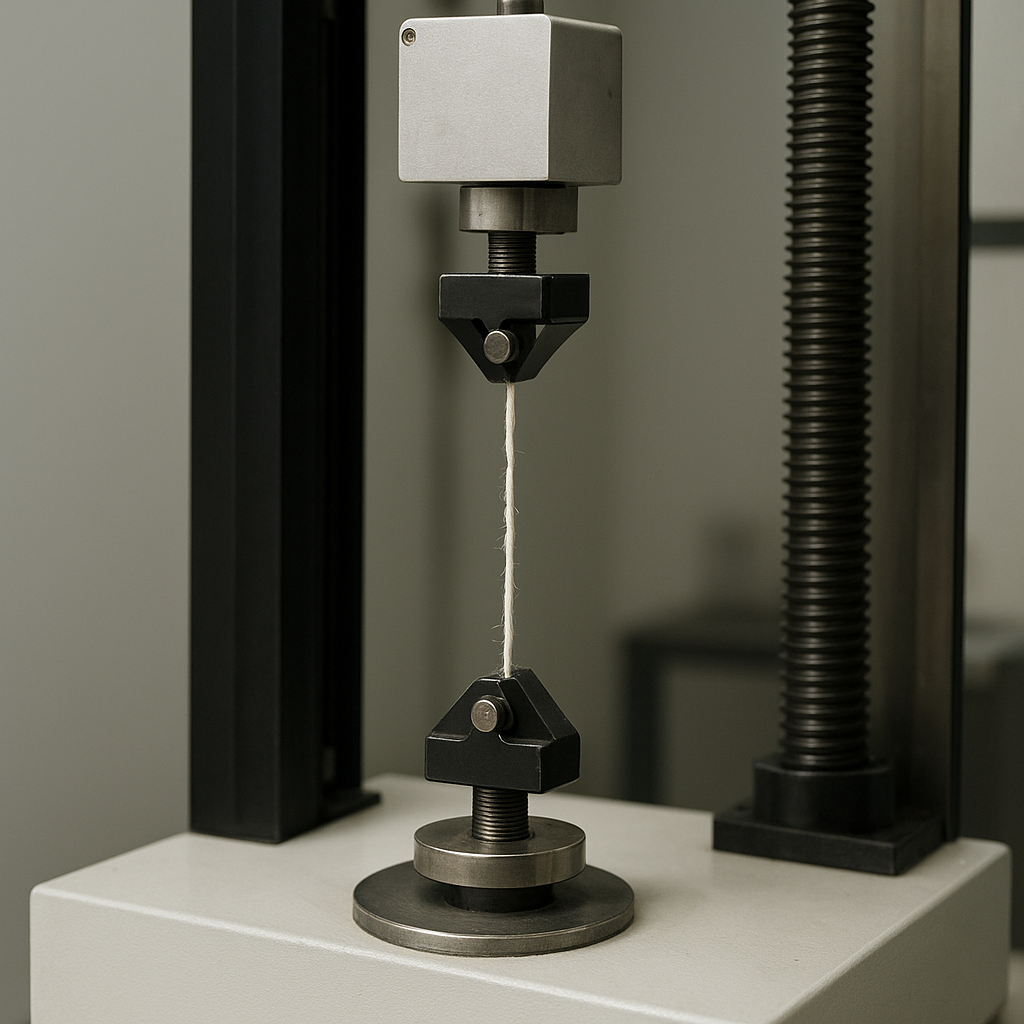

Najbardziej rozpowszechnioną grupą urządzeń w laboratoriach tekstylnych są uniwersalne maszyny wytrzymałościowe, pozwalające na realizację wielu rodzajów prób: rozciągania, ściskania, zginania, ścierania czy odrywania. W przypadku włókien i przędz najczęściej wykorzystuje się funkcję statycznego rozciągania materiału aż do momentu zadziałania kryterium zniszczenia. Główne elementy takiej maszyny to korpus z kolumnami, belka ruchoma napędzana śrubą kulową lub napędem elektromechanicznym, czujnik siły (tensometr) oraz zestaw uchwytów dopasowanych do cienkich, często śliskich elementów włóknistych.

Podczas badania próbka włókna lub przędzy jest mocowana w dwóch szczękach, między którymi ustala się określoną długość pomiarową. Następnie urządzenie w sposób kontrolowany zwiększa odległość między szczękami, rejestrując jednocześnie przyrost siły oraz odpowiadające mu wydłużenie. Z uzyskanej krzywej siła–wydłużenie można wyznaczyć parametry takie jak wytrzymałość maksymalna, wydłużenie przy zerwaniu czy moduł sprężystości. W nowoczesnych maszynach oprogramowanie przelicza te wartości na jednostki charakteryzujące właściwości materiałowe, na przykład wytrzymałość właściwą w stosunku do liniowej gęstości przędzy.

Istotnym elementem jest odpowiedni dobór zakresu i dokładności czujników siły oraz przemieszczenia. Dla pojedynczych włókien o bardzo małym przekroju stosuje się czujniki o niskim zakresie pomiarowym, nierzadko rzędu kilku niutonów, lecz wysokiej czułości. W przypadku grubych przędz technicznych czy taśm kompozytowych zakres może sięgać kilkudziesięciu lub kilkuset kiloniutonów. Zapewnienie odpowiedniej rozdzielczości i stabilności pomiaru jest kluczowe, aby wyniki były powtarzalne i możliwe do wykorzystania w analizach statystycznych.

Specjalistyczne testery włókien elementarnych

Odrębną grupę urządzeń stanowią testery przeznaczone do badania pojedynczych włókien elementarnych, np. bawełnianych, wełnianych, lnianych czy wiskozowych. W tym przypadku głównym wyzwaniem jest precyzyjne uchwycenie bardzo cienkiego i delikatnego włókna oraz zminimalizowanie wpływu czynników zewnętrznych, takich jak drgania, przeciągi powietrza czy zmiany wilgotności. Urządzenia tego typu często są zintegrowane z mikroskopem lub systemem wizyjnym, co pozwala na równoczesną ocenę geometrii włókna oraz jego zachowania mechanicznego.

Specjalistyczne testery włókien umożliwiają pomiar nie tylko wytrzymałości na rozciąganie, ale również analizę zjawisk takich jak poślizg włókien w uchwytach, mikropęknięcia, tarcie między włóknami czy zmiana kierunku skrętu włókna pod obciążeniem. Szczególnie ważne jest to w przypadku włókien o złożonej budowie wewnętrznej (np. włókien wielokomponentowych, bi- lub trilobalnych), gdzie mechanizm pękania może mieć charakter wielostopniowy. Dane z takich badań są niezwykle cenne przy projektowaniu włókien wysoko wytrzymałych do zastosowań technicznych.

Urządzenia do testowania przędz i taśm tekstylnych

W przędzalniach oraz zakładach produkujących przędze techniczne stosuje się urządzenia dostosowane do geometrii i specyfiki przędzy. Najczęściej są to maszyny wytrzymałościowe wyposażone w uchwyty cylindryczne, stożkowe lub specjalne zaciski, które zapobiegają poślizgowi nitek w szczękach. Powszechnie wykorzystuje się procedury badawcze obejmujące pomiar wytrzymałości liniowej, liczby zerwań na określonej długości czy odporności na zmęczenie przy cyklicznym zginaniu i skręcaniu.

W przypadku taśm oraz linek tekstylnych, np. do pasów bezpieczeństwa, lin alpinistycznych, uprzęży roboczych, używa się testerów umożliwiających badanie pod dużymi obciążeniami i przy określonych prędkościach rozciągania. Uzupełnieniem standardowego badania statycznego są testy udarowe, symulujące nagłe przyłożenie siły, jak w sytuacji gwałtownego szarpnięcia liny. Tego rodzaju pomiary wymagają nie tylko odpowiedniego sprzętu, ale również systemów zabezpieczających operatora oraz osłon minimalizujących ryzyko odrzutu pękniętej próbki.

Systemy zintegrowane z linią produkcyjną

Coraz większe znaczenie w nowoczesnych zakładach tekstylnych mają systemy pomiarowe zintegrowane bezpośrednio z liniami technologicznymi. W takim rozwiązaniu fragment produkowanej przędzy lub włókniny jest automatycznie pobierany, poddawany szybkiemu testowi wytrzymałościowemu, a wynik natychmiast trafia do systemu sterowania. Jeżeli wartości wytrzymałości spadają poniżej zadanego progu, system może automatycznie skorygować parametry procesu, na przykład temperaturę rozciągania, prędkość ciągnienia, dawkę dodatków modyfikujących lub parametry skrętu.

Zastosowanie zintegrowanych rozwiązań pozwala ograniczyć liczbę wadliwych partii oraz zmniejszyć zużycie surowców i energii. Wymaga jednak stosowania czujników i modułów pomiarowych o wysokiej niezawodności i trwałości, odpornych na warunki panujące w halach produkcyjnych. Oprogramowanie systemu musi umożliwiać analizę statystyczną danych w czasie rzeczywistym, identyfikację trendów i wczesne ostrzeganie o odchyleniach od normy. Dzięki temu urządzenia do testowania wytrzymałości włókien przestają być wyłącznie elementem laboratorium kontroli jakości, a stają się integralną częścią architektury przemysłu 4.0.

Parametry badane, normy i praktyczne aspekty stosowania testerów wytrzymałości

Urządzenia służące do testowania wytrzymałości włókien i przędz umożliwiają pomiar wielu parametrów mechanicznych, które razem tworzą profil jakościowy materiału. Prawidłowa interpretacja wyników wymaga odniesienia do obowiązujących norm oraz znajomości specyfiki danego typu włókna i docelowego zastosowania wyrobu. Równie ważne jest zapewnienie odpowiednich warunków testu – stabilnej temperatury, wilgotności i prędkości obciążania próbki – aby dane były porównywalne w czasie oraz między różnymi laboratoriami.

Podstawowe parametry mechaniczne włókien i przędz

Najczęściej mierzonym parametrem jest wytrzymałość na rozciąganie, definiowana jako maksymalna siła, jaką próbka jest w stanie przenieść przed zerwaniem. W przypadku włókien i przędz często wyraża się ją w odniesieniu do liniowej gęstości, uzyskując wartość siły w jednostkach cN/tex lub N/tex. Pozwala to na porównywanie materiałów o różnej grubości. Równocześnie rejestruje się wydłużenie przy zerwaniu, wyrażane w procentach, które informuje o zdolności materiału do odkształceń sprężystych i plastycznych przed zniszczeniem.

Kolejną ważną wielkością jest moduł sprężystości, czyli nachylenie początkowego odcinka krzywej siła–wydłużenie. Określa on sztywność włókna – im wyższy moduł, tym mniejsze odkształcenie przy zadanym obciążeniu. Dla wielu zastosowań, np. w kompozytach wzmacnianych włóknami, wysoki moduł jest pożądany, gdyż zapewnia odpowiednią sztywność elementów konstrukcyjnych. Z kolei w odzieży codziennej czy materiałach wykończeniowych często preferuje się materiały bardziej elastyczne, zapewniające komfort użytkowania.

Urządzenia wytrzymałościowe mogą także rejestrować pracę do zerwania, czyli energię pochłoniętą przez materiał w trakcie rozciągania. Parametr ten odzwierciedla odporność na uderzenia i dynamiczne obciążenia, co ma znaczenie przy projektowaniu lin ratunkowych, pasów bezpieczeństwa czy elementów odzieży ochronnej. W połączeniu z danymi o zmęczeniu materiału przy obciążeniach cyklicznych można ocenić trwałość wyrobu w warunkach realnej eksploatacji.

Normy i procedury badawcze

Wiarygodność wyników testów wytrzymałości włókien zależy od konsekwentnego stosowania standardowych metod badawczych. W praktyce wykorzystuje się przede wszystkim normy ISO i EN, a w niektórych regionach także ASTM lub krajowe standardy branżowe. Normy te precyzują między innymi sposób przygotowania próbki, wymaganą długość pomiarową, prędkość rozciągania, liczbę powtórzeń oraz warunki środowiskowe.

Na przykład dla włókien bawełnianych i syntetycznych często stosuje się normy dotyczące pomiaru wytrzymałości pojedynczego włókna oraz wiązki włókien, które określają szczegółowo konfigurację uchwytów, szybkość przyrostu siły i sposób obliczania parametrów. Dla przędz opracowano osobne procedury, uwzględniające różne rodzaje skrętu, strukturę (przędze rdzeniowe, teksturowane, wielowłóknowe) oraz specyfikę zastosowania (odzieżowe, techniczne, medyczne).

Stosowanie norm zapewnia porównywalność wyników, ale także ułatwia komunikację między producentami surowców, przędzalniami, tkalniami i odbiorcami końcowymi. Dane z raportów pomiarowych można wprost odnieść do wymagań umów handlowych, specyfikacji technicznych oraz certyfikatów jakości. Nowoczesne laboratoria tekstylne, wyposażone w zautomatyzowane testery wytrzymałości, są w stanie generować obszerne zestawienia statystyczne, wykresy rozrzutu czy raporty zgodności z normami dla każdej partii produkcyjnej.

Wpływ warunków otoczenia i przygotowania próbek

Na wyniki badań wytrzymałości włókien znacząco wpływają warunki środowiskowe, głównie temperatura i wilgotność. Włókna higroskopijne, takie jak bawełna, len czy wełna, zmieniają swoje właściwości w zależności od zawartości wilgoci. Dlatego standardowe procedury badawcze wymagają kondycjonowania próbek w określonej atmosferze (zwykle około 20–23°C i 50–65% wilgotności względnej) przez odpowiednio długi czas przed testem. Dopiero po ustaleniu równowagi wilgotnościowej można przystąpić do pomiaru.

Istotne jest również właściwe przygotowanie próbek – usunięcie zanieczyszczeń mogących zakłócać proces uchwycenia włókna, zapewnienie odpowiedniej długości oraz unikanie mechanicznych uszkodzeń podczas manipulacji. W przypadku przędz i taśm ważne jest także wyrównanie naprężenia wstępnego przed pomiarem, aby zredukować wpływ niejednorodności ułożenia włókien. Nowoczesne systemy pomiarowe często posiadają funkcje automatycznego naciągu wstępnego, pozwalającego na standardyzację tego etapu.

Bezpieczeństwo pracy i ergonomia obsługi urządzeń

Eksploatacja urządzeń do testowania wytrzymałości włókien wymaga przestrzegania zasad bezpieczeństwa, zwłaszcza w przypadku dużych maszyn przeznaczonych do badania taśm i lin pod wysokimi obciążeniami. Pękająca próbka może generować odłamki i gwałtowne ruchy, dlatego układ pomiarowy należy wyposażyć w osłony, ekrany ochronne oraz mechanizmy awaryjnego zatrzymania. Operatorzy muszą być przeszkoleni w zakresie bezpiecznego mocowania próbek, ustawiania parametrów testu i reagowania na sygnały alarmowe.

Ergonomia obsługi ma znaczenie nie tylko z punktu widzenia bezpieczeństwa, ale również wydajności laboratorium. Intuicyjne interfejsy użytkownika, wyraźne sygnalizacje świetlne i dźwiękowe, szybka wymiana uchwytów oraz łatwa procedura kalibracji skracają czas potrzebny na przeprowadzenie serii pomiarów. Z kolei automatyczne rozpoznawanie rodzaju próbki, zapis konfiguracji testu oraz integracja z systemami zarządzania danymi pozwalają ograniczyć liczbę błędów ludzkich i podnieść wiarygodność uzyskiwanych wyników.

Współczesne urządzenia oferują możliwość pracy w trybie pół- lub w pełni zautomatyzowanym, co ma szczególne znaczenie w dużych laboratoriach zakładów włókienniczych i przędzalni. Robotyczne systemy podawania próbek, automatyczne pozycjonowanie i sekwencyjne przeprowadzanie testów zmniejszają zapotrzebowanie na pracę manualną, jednocześnie zwiększając liczbę próbek możliwych do przebadania w danej jednostce czasu. Dzięki temu kontrola jakości staje się bardziej reprezentatywna, a decyzje produkcyjne mogą być podejmowane na podstawie szerszej bazy danych.

Rola oprogramowania i analityki danych

Nowoczesne urządzenia do testowania wytrzymałości włókien nie są jedynie mechanicznymi maszynami generującymi pojedyncze odczyty siły i wydłużenia. Kluczową częścią systemu jest oprogramowanie, które zbiera, przetwarza i analizuje dane pomiarowe. Wiele laboratoriów wykorzystuje zaawansowane moduły analityczne umożliwiające tworzenie wykresów krzywych naprężenie–odkształcenie, analizę statystyczną rozkładu wyników, wyznaczanie wskaźników zdolności procesu (Cp, Cpk) oraz identyfikację trendów długoterminowych.

Integracja maszyn wytrzymałościowych z systemami zarządzania produkcją i jakości (MES, ERP, LIMS) pozwala na automatyczne przesyłanie wyników do centralnych baz danych. Na ich podstawie można tworzyć raporty dla klientów, zestawienia dla działów planowania produkcji czy analizy dla zespołów badawczo-rozwojowych. Użycie narzędzi analizy wielowymiarowej i uczenia maszynowego umożliwia identyfikację subtelnych zależności między parametrami procesu technologicznego a właściwościami mechanicznymi włókien i przędz. Dzięki temu możliwa jest bardziej precyzyjna optymalizacja receptur, warunków obróbki i konfiguracji linii technologicznych.

Automatyzacja przepływu informacji skraca czas od wykrycia odchylenia jakościowego do reakcji technologicznej. Jeśli system wykryje spadek wytrzymałości przędzy poniżej ustalonego progu, może natychmiast wygenerować alarm, a nawet wywołać określone działanie korekcyjne w sterownikach linii produkcyjnej. W konsekwencji ogranicza się ryzyko wyprodukowania dużej partii materiału niespełniającego wymagań oraz minimalizuje straty surowców i energii, co ma duże znaczenie ekonomiczne i środowiskowe.

Rozwój technologiczny sprawia, że urządzenia do testowania wytrzymałości włókien stają się coraz bardziej wielofunkcyjne, dokładne i zintegrowane z cyfrowym środowiskiem produkcji. Pozwala to nie tylko na rzetelną ocenę jakości aktualnie wytwarzanych materiałów, ale również na projektowanie i wdrażanie innowacyjnych rozwiązań w dziedzinie włókiennictwa, od odzieży codziennej, przez tekstylia techniczne, aż po zaawansowane kompozyty strukturalne. W tym kontekście rola nowoczesnych technologii pomiarowych, precyzyjnych czujników, inteligentnych algorytmów analizy oraz odpowiednio wyszkolonego personelu staje się jednym z kluczowych czynników przewagi konkurencyjnej przedsiębiorstw działających w branży tekstylnej.