Rozwój europejskiego przemysłu ciężkiego od dziesięcioleci w znacznym stopniu opiera się na potężnych zakładach hutniczych, które kształtują zarówno gospodarkę kontynentu, jak i kierunki globalnego handlu stalą. Wielkie huty to nie tylko ciągi pieców, walcownie i koksownie – to także skomplikowane układy logistyczne, ogromni pracodawcy, centra innowacji materiałowych oraz kluczowe ogniwa transformacji energetyczno‑klimatycznej. Współczesne wyzwania, takie jak rosnące koszty energii, konkurencja z Azji, zaostrzające się normy środowiskowe czy napięcia geopolityczne wokół rynków surowcowych, sprawiają, że nawet największe zakłady hutnicze Europy muszą redefiniować modele produkcji, inwestować w technologie niskoemisyjne i szukać nowych źródeł przewagi konkurencyjnej.

Znaczenie hutnictwa w gospodarce europejskiej

Hutnictwo żelaza i stali pozostaje jednym z filarów przemysłu przetwórczego w Europie. Według danych World Steel Association za 2023 rok Europa (kraje UE‑27 plus Wielka Brytania i Norwegia) wytworzyła łącznie około 130–140 mln ton stali surowej, co stanowiło mniej więcej 7–8% globalnej produkcji. Choć udział ten jest mniejszy niż jeszcze dwie dekady temu, to wartość dodana generowana przez sektor oraz jego rola w łańcuchach dostaw dla branż wysokich technologii pozostaje bardzo duża.

W krajach takich jak Niemcy, Francja, Włochy, Hiszpania, Polska czy Holandia przemysł stalowy jest głównym dostawcą materiału dla:

- motoryzacji i transportu szynowego,

- budownictwa kubaturowego i inżynieryjnego,

- przemysłu maszynowego i energetyki,

- sektora stoczniowego i offshore (platformy wiertnicze, morskie farmy wiatrowe),

- produkcji urządzeń AGD i infrastruktury przemysłowej.

Według Komisji Europejskiej sektor hutnictwa stali w UE bezpośrednio zatrudnia około 300 tys. osób, a pośrednio – razem z powiązanymi gałęziami dostaw i usług – ponad 2 mln. W wielu regionach, zwłaszcza w tradycyjnych okręgach przemysłowych, takich jak Zagłębie Ruhry w Niemczech, region Hauts‑de‑France we Francji czy Górny Śląsk w Polsce, duże zakłady hutnicze stanowią podstawę lokalnego rynku pracy, a ich kondycja wpływa na sytuację całych aglomeracji.

Charakterystyczną cechą ostatnich lat jest stopniowy spadek łącznej produkcji stali w Europie przy równoczesnej poprawie jej jakości i wartości jednostkowej. Największe zakłady coraz częściej specjalizują się w stalach o wysokiej wytrzymałości, stalach powlekanych, blachach dla motoryzacji, rurach o podwyższonych parametrach czy produktach przeznaczonych do wyspecjalizowanych zastosowań w energetyce i przemyśle chemicznym. Odejście od masowej produkcji standardowych gatunków stali na rzecz wyrobów bardziej zaawansowanych technologicznie to jedna z głównych strategii obrony europejskiego hutnictwa przed konkurencją niskokosztową.

Dopełnieniem zmian produkcyjnych jest rosnący nacisk na dekarbonizację. Sektor wytwarzania stali odpowiada za około 7–9% światowych emisji CO₂ związanych z energetyką i przemysłem. W Unii Europejskiej wprowadzenie systemu EU ETS (handlu uprawnieniami do emisji) oraz pakietu Fit for 55 sprawiło, że zakłady hutnicze stanęły przed koniecznością głębokiej modernizacji. Największe koncerny, takie jak ArcelorMittal, thyssenkrupp, voestalpine, Tata Steel Europe czy SSAB, ogłaszają ambitne plany redukcji emisji do 2030 roku i osiągnięcia neutralności klimatycznej w przedziale 2045–2050, wiążąc je z inwestycjami w technologie zielonej stali, czyli stali wytwarzanej przy znacząco niższym śladzie węglowym.

Nie bez znaczenia jest także dynamiczny rozwój rynku złomu stalowego w Europie. Rosnący procent produkcji stali z pieców elektrycznych (EAF), wykorzystujących złom jako wsad, pozwala ograniczyć zużycie rudy żelaza i koksu, ale zwiększa zależność od dostępności i jakości złomu oraz od cen energii elektrycznej. W efekcie europejskie huty muszą łączyć klasyczne technologie wielkopiecowe z nowoczesnymi liniami EAF i instalacjami do bezpośredniej redukcji rudy żelaza (DRI/HBI), często z wykorzystaniem gazu ziemnego lub wodoru.

Największe zakłady hutnicze Europy – lokalizacja, moce produkcyjne i specjalizacja

Na mapie przemysłowej kontynentu wyróżnia się kilkanaście ośrodków hutniczych o zdolnościach produkcyjnych przekraczających 3–5 mln ton stali rocznie. Największe z nich to rozbudowane kompleksy łączące koksownie, wielkie piece, stalownie konwertorowe i elektryczne, walcownie na gorąco i na zimno, linie powlekania oraz infrastrukturę portową i logistyczną. Poniżej przedstawiono przegląd kluczowych zakładów, przy czym wartości produkcyjne są przybliżone i oparte na dostępnych danych z okresu 2022–2023.

Huty ArcelorMittal w Europie

ArcelorMittal, największy producent stali na świecie spoza Chin, posiada rozległą sieć zakładów w Europie, z których kilka należy do ścisłej czołówki pod względem wielkości.

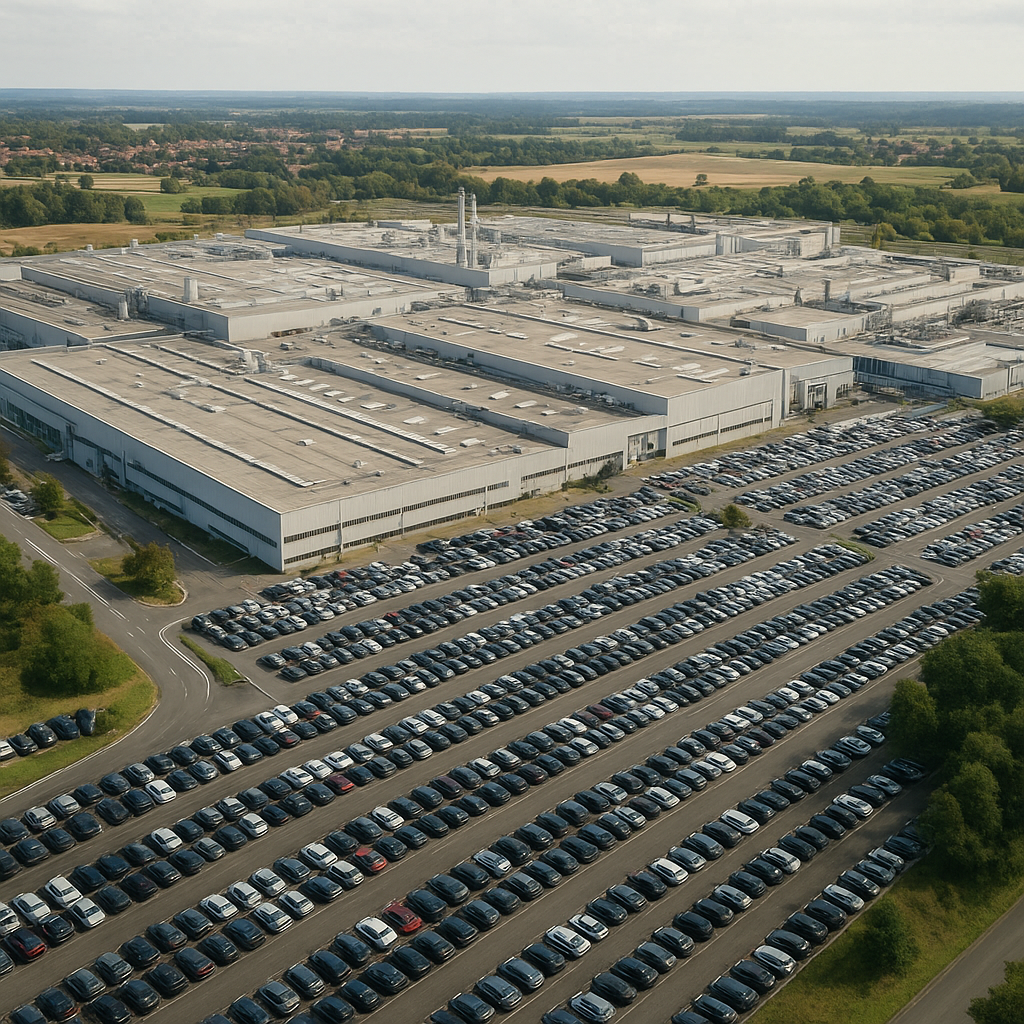

- ArcelorMittal Dunkirk (Francja) – jeden z największych zakładów hutniczych w Europie Zachodniej, zlokalizowany nad kanałem La Manche. Jego moce produkcyjne ocenia się na 7–8 mln ton stali surowej rocznie. Kompleks obejmuje trzy wielkie piece, stalownię konwertorową LD, walcownie blach gorąco‑walcowanych i na zimno oraz linie powlekania. Znacząca część produkcji trafia do sektora motoryzacyjnego, budownictwa i produkcji rur.

- ArcelorMittal Fos‑sur‑Mer (Francja) – zakład położony w pobliżu Marsylii, integrujący produkcję stali z dostępem do Morza Śródziemnego. Jego zdolności wytwórcze wynoszą ok. 4–5 mln ton rocznie. Specjalizuje się w blachach gorącowalcowanych dla przemysłu rurociągowego i budowlanego, a także w wyrobach długich.

- ArcelorMittal Bremen (Niemcy) – duży kompleks w północnych Niemczech, ściśle powiązany z portem w Bremerhaven. Zdolności produkcyjne sięgają ok. 3,5–4 mln ton stali. Zakład koncentruje się na blachach dla motoryzacji oraz na stalach powlekanych, dostarczanych m.in. do producentów samochodów w Niemczech i krajach Beneluksu.

- ArcelorMittal Gent (Belgia) – strategiczna huta nad rzeką Skaldą, szacowana produkcja 5–6 mln ton rocznie. Zakład jest jednym z filarów dostaw blach dla europejskich koncernów motoryzacyjnych, a także producentem wysokojakościowych blach dla sprzętu AGD. Infrastruktura portowa umożliwia przyjmowanie rud i węgla z rynków światowych oraz efektywną dystrybucję wyrobów.

- ArcelorMittal Dąbrowa Górnicza (Polska) – największy zakład dawnego kombinatu Huta Katowice. Przed ograniczeniami z ostatnich lat jego moce sięgały 4–5 mln ton, choć faktyczna produkcja bywała niższa ze względu na sytuację rynkową. Zakład posiada wielkie piece, stalownię konwertorową, walcownie blach grubych i profili, będąc kluczowym ośrodkiem produkcji stali konstrukcyjnej w Europie Środkowej.

Kompleksy hutnicze koncernu thyssenkrupp w Niemczech

Niemcy pozostają największym producentem stali w Unii Europejskiej, a centralne miejsce w ich hutnictwie zajmuje koncern thyssenkrupp Steel Europe z główną bazą w Zagłębiu Ruhry.

- thyssenkrupp Steel, Duisburg – jeden z największych zintegrowanych kompleksów hutniczych w Europie. Składa się z kilku lokalizacji (m.in. Duisburg‑Beeckerwerth, Duisburg‑Bruckhausen), tworzących łącznie instalację o możliwościach wytwarzania ponad 11–12 mln ton stali rocznie, choć poza szczytem cyklu koniunkturalnego produkcja bywa redukowana. Zakład specjalizuje się w stalach płaskich wysokiej jakości, w tym stalach dla motoryzacji, blachach na rury i blachach dla przemysłu maszynowego.

- thyssenkrupp w Bochum i innych miastach regionu – uzupełniające walcownie i zakłady przetwórcze, koncentrujące się na dalszej obróbce blach, produkcji blach elektrotechnicznych oraz specjalistycznych produktów stalowych.

Duisburg i otaczające go miasto stanowią największą koncentrację przemysłu stalowego w Europie, a sam region odpowiada za istotny procent niemieckiej produkcji stali. Jednocześnie jest to obszar szczególnie intensywnie objęty planami dekarbonizacji, obejmującymi budowę instalacji do bezpośredniej redukcji rudy oraz stopniowe przejście na wodór jako czynnik redukcyjny.

voestalpine Linz i inne duże huty Austrii

Austria, mimo stosunkowo niewielkiego rynku wewnętrznego, posiada jeden z najbardziej nowoczesnych kompleksów hutniczych Europy – voestalpine w Linzu. Zakład ten, zlokalizowany nad Dunajem, ma moce produkcyjne rzędu 5–6 mln ton stali rocznie. Produkuje przede wszystkim wysoko przetworzone stale płaskie i długie dla motoryzacji, kolejnictwa, energetyki oraz sektora narzędzi i form.

voestalpine jest pionierem w zakresie technologii niskoemisyjnych – już kilka lat temu koncern uruchomił pilotażowe instalacje wodorowe i aktywnie rozwija koncepcję hybrydowych ścieżek produkcji stali, łączących tradycyjne wielkie piece z piecami elektrycznymi i DRI. Dzięki temu Linz, a także drugi główny zakład w Donawitz, znajdują się w czołówce europejskich projektów transformacji hutnictwa.

Tata Steel Europe – IJmuiden w Holandii

Huta IJmuiden, należąca do Tata Steel Europe, to kluczowy ośrodek hutniczy w regionie Morza Północnego. Zlokalizowana w pobliżu Amsterdamu, ma zdolności produkcyjne na poziomie ok. 7 mln ton stali rocznie. Zakład jest silnie zintegrowany z portem morskim, co pozwala na sprawne przyjmowanie rud z Brazylii, Kanady czy Skandynawii oraz węgla koksującego z różnych kierunków.

IJmuiden specjalizuje się w blachach dla motoryzacji, budownictwa, opakowań stalowych (blachy cynowane i chromowane) oraz w stalach galwanizowanych. Huta jest także jednym z laboratoriów transformacji energetycznej – w planach są m.in. inwestycje w DRI oraz wykorzystanie zielonego wodoru i energii z morskich farm wiatrowych na Morzu Północnym do zasilania pieców elektrycznych.

SSAB i skandynawskie ośrodki produkcji stali wysokiej jakości

Choć zakłady SSAB w Szwecji i Finlandii nie należą do największych w Europie pod względem wolumenu, mają strategiczne znaczenie ze względu na specjalizację w stalach wysokowytrzymałych i blachach trudnościeralnych. Huty w miejscowościach takich jak Luleå, Oxelösund czy Raahe mają łączne moce na poziomie kilku milionów ton stali rocznie, ale ich produkty trafiają do najbardziej wymagających zastosowań – w górnictwie, budowie maszyn, transporcie ciężkim i infrastrukturze.

SSAB jest jednym z liderów rozwoju zielonej stali w Europie, aktywnie uczestnicząc w projekcie HYBRIT, łączącym koncerny stalowe, energetyczne i wydobywcze w celu wdrożenia wielkoskalowej produkcji stali z wykorzystaniem wodoru jako reduktora rudy żelaza. Projekty te są szeroko obserwowane przez całą europejską branżę hutniczą jako wzorzec możliwej transformacji technologicznej.

Największe zakłady w regionie Europy Środkowo‑Wschodniej

Obok wspomnianej już huty ArcelorMittal w Dąbrowie Górniczej, do ważnych ośrodków hutniczych w tej części kontynentu należą:

- US Steel Košice (Słowacja) – dawny zakład VSŽ, przejęty przez amerykański koncern na początku lat 2000. Moce produkcyjne szacuje się na ok. 4–5 mln ton stali surowej. Zakład produkuje blachy gorącowalcowane i na zimno, wyroby ocynkowane oraz produkty dla przemysłu samochodowego i budownictwa. Jest jednym z największych pracodawców na Słowacji.

- Huty w Czechach (Ostrava, należąca w ostatnich latach m.in. do Liberty Steel) – kompleksy o zdolnościach przekraczających kilka milionów ton stali rocznie, produkujące zarówno wyroby płaskie, jak i długie, a także koks i energię dla regionu. Ich przyszłość istotnie zależy od powodzenia programów restrukturyzacyjnych i modernizacyjnych.

- România – huta w Gałaczu (dawniej ArcelorMittal, następnie Liberty) oraz inne ośrodki, w których moce produkcyjne sięgają łącznie kilku milionów ton, jednak są one w różnym stopniu wykorzystane z powodu wahań popytu i konieczności modernizacji instalacji.

Region Europy Środkowo‑Wschodniej charakteryzuje się relatywnie nowoczesną kadrą inżynierską i korzystnym położeniem logistycznym, ale również wyzwaniami związanymi z dostępem do kapitału inwestycyjnego i rosnącymi kosztami uprawnień do emisji. W rezultacie część zakładów przechodzi intensywne procesy restrukturyzacyjne, aby utrzymać konkurencyjność względem większych ośrodków w Europie Zachodniej i producentów spoza Unii.

Nowe technologie, zielona transformacja i perspektywy największych hut

Największe zakłady hutnicze Europy stoją dziś w centrum transformacji przemysłowej związanej z polityką klimatyczną, cyfryzacją procesów produkcyjnych oraz zmianami w globalnej geopolityce surowcowej. Skala inwestycji wymaganych do modernizacji wielkich pieców, budowy linii DRI, wdrożenia pieców elektrycznych oraz instalacji do przechwytywania i składowania CO₂ (CCS/CCU) liczona jest w dziesiątkach miliardów euro.

Transformacja technologiczna: od wielkiego pieca do DRI i EAF

Tradycyjna ścieżka produkcji stali surowej w zintegrowanych hutach opiera się na koksowni, wielkim piecu i konwertorze tlenowym (BOF/LD). Ta technologia, choć sprawdzona i wydajna, jest jednocześnie bardzo emisyjna – spalanie koksu i użycie węgla jako reduktora rudy generuje znaczne ilości CO₂. W odpowiedzi na wymagania polityki klimatycznej europejskie koncerny wprowadzają alternatywne rozwiązania:

- technologie DRI (Direct Reduced Iron), w których ruda żelaza jest redukowana w stanie stałym przy użyciu gazu ziemnego lub wodoru, co znacznie ogranicza emisje,

- zastępowanie konwertorów tlenowych piecami elektrycznymi łukowymi (EAF), pozwalającymi na efektywne wykorzystanie złomu i żelaza z DRI,

- hybrydowe ścieżki produkcji, łączące istniejące wielkie piece z nowymi instalacjami, aby stopniowo przechodzić na mniej emisyjne technologie.

Projekty takie jak HYBRIT w Skandynawii, H2 Green Steel w Szwecji czy inicjatywy voestalpine, thyssenkrupp i ArcelorMittal w Niemczech, Francji, Hiszpanii i Belgii mają na celu demonstrację możliwości produkcji stali przy użyciu wodoru i energii odnawialnej na skalę przemysłową. W wielu przypadkach przewiduje się, że pierwsze linie DRI/EAF na wodór zaczną działać komercyjnie w latach 2027–2030, a do połowy wieku technologie te mogą zastąpić znaczną część klasycznych wielkich pieców.

Jednym z najbardziej ambitnych planów jest modernizacja kompleksu thyssenkrupp w Duisburgu, gdzie zakłada się budowę dużej instalacji DRI zasilanej wodorem oraz integrację jej z istniejącymi walcowniami. Podobne projekty rozważa ArcelorMittal w Dunkierce, Gencie, Bremerhaven czy Fos‑sur‑Mer, wykorzystując bliskość portów i planowanych hubów wodorowych na wybrzeżu Atlantyku i Morza Północnego.

Cyfryzacja, automatyzacja i poprawa efektywności

Obok transformacji energetycznej, największe huty Europy inwestują w cyfryzację i automatyzację produkcji. W praktyce oznacza to wdrażanie systemów:

- zaawansowanej analityki danych i sztucznej inteligencji do optymalizacji procesów w czasie rzeczywistym,

- monitoringu stanu urządzeń w oparciu o czujniki IoT, co pozwala na prognozowanie awarii i planowanie remontów,

- zrobotyzowanych linii w obszarze załadunku, pakowania, kontroli jakości i magazynowania,

- cyfrowych bliźniaków (digital twins) całych linii produkcyjnych, umożliwiających symulację różnych scenariuszy i optymalizację kosztów.

Nowe narzędzia cyfrowe pozwalają poprawić wydajność zużycia surowców, energii i materiałów ogniotrwałych, a także zwiększają powtarzalność jakości wyrobów. Dzięki temu nawet w warunkach wysokich kosztów energii i restrykcyjnych norm środowiskowych duże huty mogą utrzymać konkurencyjność. Dodatkowo automatyzacja wpływa na bezpieczeństwo pracy, ograniczając udział człowieka w strefach wysokiej temperatury, wysokiego zapylenia czy zagrożenia wybuchowego.

Wyzwania logistyczne i surowcowe

Największe zakłady hutnicze Europy są nierozerwalnie związane z globalnymi łańcuchami dostaw surowców – rudy żelaza, węgla koksującego, złomu i dodatków stopowych. Przerwy w dostawach czy skoki cen tych surowców, jak miało to miejsce po 2020 roku oraz w następstwie napięć geopolitycznych i konfliktu zbrojnego na wschodzie Europy, mogą istotnie zaburzać działanie hut.

Kluczową rolę odgrywa tu lokalizacja największych zakładów:

- huty portowe (Dunkierka, Fos‑sur‑Mer, IJmuiden, Gent, Bremen) korzystają ze stosunkowo taniego transportu morskiego rudy i węgla,

- zakłady śródlądowe nad dużymi rzekami (Linz nad Dunajem, Duisburg nad Renem) wykorzystują transport wodny śródlądowy do przewozu wielkich partii surowców i wyrobów,

- zakłady w głębi lądu (np. Košice, Dąbrowa Górnicza) w większym stopniu zależą od kolei i transportu samochodowego.

Jednocześnie rosnące znaczenie złomu stalowego jako wsadu dla pieców elektrycznych powoduje, że w centrum zainteresowania największych hut znajdują się systemy zbiórki, sortowania i recyklingu stali w Europie. W wielu krajach wprowadzane są regulacje mające zapobiec masowemu eksportowi złomu poza UE, tak aby wspierać lokalną produkcję recyklingu stali i redukować jej ślad węglowy. To otwiera dodatkowe pole współpracy między hutami, firmami recyklingowymi a administracją publiczną.

Rola regulacji i wsparcia publicznego

Transformacja największych zakładów hutniczych wiąże się z tak dużymi nakładami inwestycyjnymi, że bez wsparcia publicznego – w formie grantów, ulg podatkowych, instrumentów gwarancyjnych czy regulacji chroniących przed importem wysokoemisyjnej stali – byłaby trudna do przeprowadzenia. W odpowiedzi na to wyzwanie Unia Europejska tworzy ramy polityczne i finansowe, m.in. poprzez:

- Fundusz Innowacyjny (Innovation Fund) wspierający projekty niskoemisyjne w przemyśle ciężkim,

- mechanizm CBAM (Carbon Border Adjustment Mechanism), nakładający opłaty wyrównawcze na import wyrobów stalowych z krajów o mniej rygorystycznej polityce klimatycznej,

- programy narodowe ukierunkowane na infrastrukturę wodorową, modernizację sieci elektroenergetycznych oraz rozwój przemysłu odnawialnych źródeł energii.

Dzięki tym narzędziom największe huty mogą planować długoterminowe projekty modernizacyjne z większą pewnością regulacyjną, choć nadal pozostaje wiele kwestii otwartych – od cen i dostępności zielonej energii, przez tempo rozwoju rynku wodoru, aż po globalną rywalizację handlową z producentami azjatyckimi.

Perspektywy rozwoju i możliwe scenariusze

Przyszłość największych zakładów hutniczych Europy można rozpatrywać w kilku scenariuszach. W wariancie optymistycznym uda się połączyć wysokie tempo modernizacji z utrzymaniem konkurencyjności kosztowej, dzięki czemu Europa stanie się jednym z głównych centrów produkcji niskoemisyjnej stali premium. W takim układzie huty portowe i śródlądowe, zmodernizowane pod kątem DRI/EAF i oparte na zielonej energii, będą dostarczać stal dla transformującej się motoryzacji (auta elektryczne), energetyki odnawialnej (farmy wiatrowe, fotowoltaika, sieci przesyłowe), infrastruktury kolejowej i miejskiej oraz dla rozwoju gospodarki o obiegu zamkniętym.

W scenariuszu bardziej zachowawczym transformacja postępowałaby wolniej, a część zdolności wielkopiecowych zostałaby utrzymana dłużej, przy jednoczesnym stosowaniu technologii wychwytywania i składowania CO₂ (CCS). To mogłoby ograniczyć szybkość redukcji emisji, ale zmniejszyłoby ryzyko gwałtownego spadku zatrudnienia i utraty kompetencji przemysłowych w regionach silnie uzależnionych od hutnictwa.

Istnieje także scenariusz niekorzystny, w którym zbyt wolny rozwój infrastruktury energetycznej, wysokie ceny energii i opóźnienia inwestycyjne prowadzą do stopniowego zamykania niektórych dużych zakładów i trwałej utraty części rynku na rzecz producentów spoza Europy. Taki rozwój wydarzeń oznaczałby nie tylko osłabienie przemysłu stalowego, ale również zwiększenie zależności od importu materiałów strategicznych dla wielu innych gałęzi gospodarki.

W praktyce przyszłość największych hut Europy będzie prawdopodobnie kombinacją tych scenariuszy. Część zakładów, szczególnie tych najlepiej zlokalizowanych i zintegrowanych z dynamicznymi sektorami gospodarki, wykorzysta transformację jako szansę na wzmocnienie pozycji dzięki produkcji stali niskoemisyjnej i wysoko przetworzonej. Inne mogą stanąć przed koniecznością głębokiej restrukturyzacji, zmiany profilu lub stopniowego wygaszania działalności. Niezależnie jednak od przyjętej ścieżki, rola największych zakładów hutniczych pozostanie kluczowa dla zrozumienia przemian, jakie przechodzi europejski przemysł w pierwszych dekadach XXI wieku.