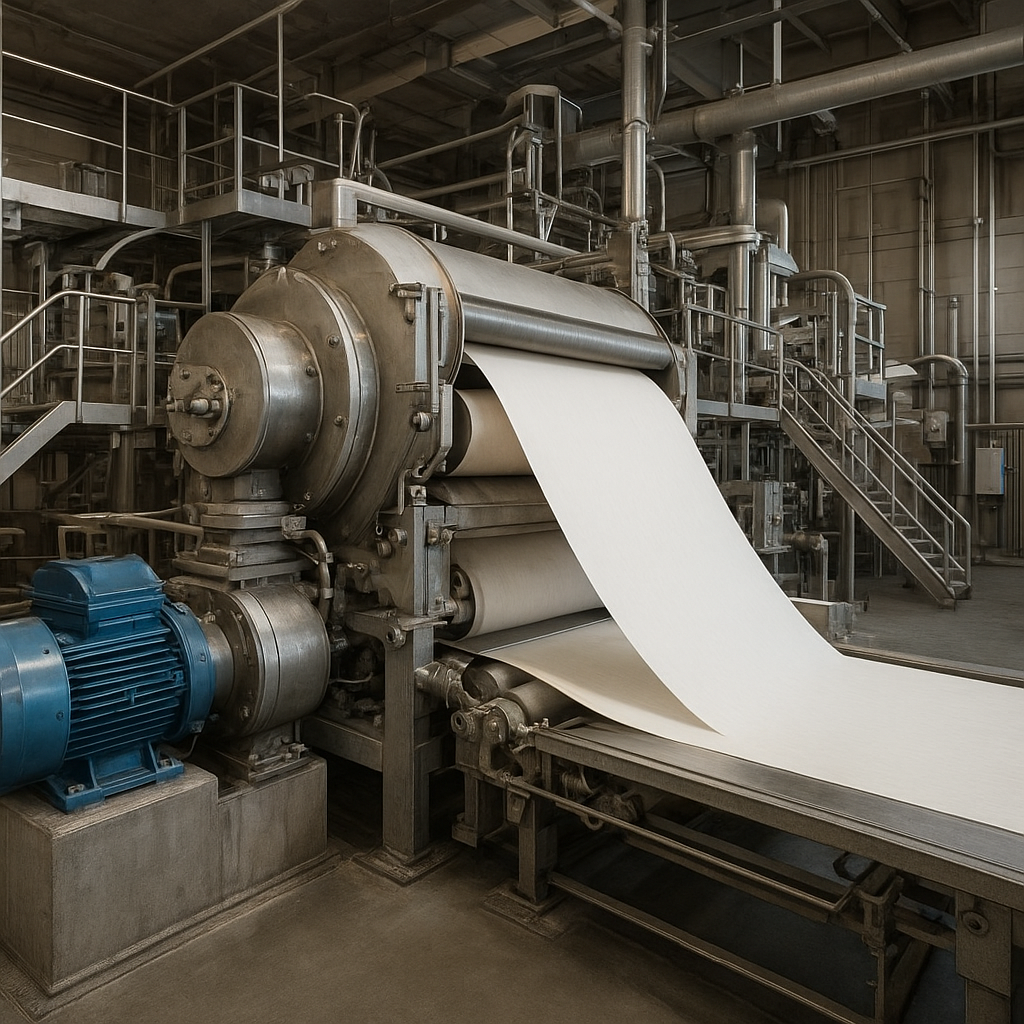

Rosnąca skala recyklingu makulatury wymusza stosowanie coraz bardziej wydajnych i niezawodnych urządzeń do jej wstępnego przetwarzania. Kluczową rolę odgrywają rozdrabniacze, które odpowiadają za przygotowanie zużytego papieru do dalszych etapów obróbki włókna. Od ich konstrukcji, parametrów pracy oraz dopasowania do strumienia odpadów zależą zarówno koszty produkcji masy włóknistej, jak i jakość końcowego papieru czy tektury. Zrozumienie budowy i zasady działania rozdrabniaczy do makulatury jest zatem istotne nie tylko dla projektantów linii technologicznych, lecz także dla służb utrzymania ruchu oraz specjalistów ds. optymalizacji procesów w przemyśle papierniczym.

Rola rozdrabniaczy w obiegu makulatury w przemyśle papierniczym

Rozdrabniacze do makulatury stanowią element łączący obszar logistyki odpadów papierowych z właściwą częścią procesową przygotowania masy włóknistej. Do zakładu papierniczego makulatura trafia w bardzo zróżnicowanej formie: od posegregowanych i sprasowanych bel, poprzez odpady liniowe z własnej produkcji, aż po strumienie posortowane mechanicznie z systemów komunalnych. W każdym z tych przypadków konieczne jest doprowadzenie materiału do formy, która umożliwia efektywne rozwłóknianie, usuwanie zanieczyszczeń i homogenizację.

Typowy przepływ materiałowy w zakładzie wykorzystującym recykling włókna obejmuje: przyjęcie i magazynowanie makulatury, jej wstępne rozsortowanie, rozdrabnianie mechaniczne, rozwłóknianie w hydropulperach, oczyszczanie, odbarwianie (w przypadku makulatury wysokogatunkowej) oraz dalsze modyfikacje masy. Rozdrabniacz jest kluczowym elementem pierwszego etapu mechanicznej obróbki. To właśnie na tym stanowisku dochodzi do redukcji gabarytów makulatury, przerwania zwartych struktur, a często również do pierwszego rozluźnienia wiązań między papierem a obcymi materiałami, takimi jak folia, zszywki czy elementy plastikowe.

Znaczenie rozdrabniaczy wynika z kilku zasadniczych funkcji, jakie pełnią w całym łańcuchu procesowym. Po pierwsze, zapewniają one odpowiednią jednorodność podawanej do rozwłókniacza frakcji, co pozwala na bardziej stabilną pracę maszyn w dalszym ciągu linii. Po drugie, umożliwiają kontrolę wielkości cząstek, co ma bezpośredni wpływ na efektywność rozpuszczania włókien w wodzie i usuwania zanieczyszczeń mechanicznych. Po trzecie, odpowiednio dobrany rozdrabniacz może ograniczyć ilość niepożądanych drobnych zanieczyszczeń powstających na skutek zbyt agresywnego działania, które w późniejszym procesie są trudne do wymycia lub odseparowania.

Nie bez znaczenia pozostają również kwestie ekonomiczne i energetyczne. Rozdrabnianie jest jednym z bardziej energochłonnych etapów przygotowania makulatury. Dlatego konstrukcja rozdrabniacza, jego stopień dopasowania do rodzaju surowca, a także sposób sterowania mają bezpośredni wpływ na jednostkowe zużycie energii elektrycznej oraz koszty narzędzi tnących. Dodatkowo, właściwie zaprojektowany stopień wstępnego rozdrabniania może zmniejszyć obciążenie pozostałych urządzeń w linii, redukując częstotliwość awarii i przestojów wynikających z zakleszczania się dużych fragmentów materiału.

W warunkach przemysłu papierniczego używa się kilku typów rozdrabniaczy, różniących się konstrukcją, zasadą pracy i przeznaczeniem. Inne rozwiązania sprawdzają się przy recyklingu makulatury opakowaniowej (karton, tektura falista), a odmiennych wymaga używają linie przeznaczone do przerobu makulatury biurowej, gazetowej czy graficznej. W każdym przypadku projektant linii technologicznej musi dokonać analizy parametrów surowca, oczekiwanej wydajności oraz docelowej jakości masy włóknistej, aby dobrać odpowiedni rodzaj rozdrabniacza i jego konfigurację.

Podstawowe typy i zasada działania rozdrabniaczy do makulatury

Rozdrabniacze do makulatury można podzielić na kilka głównych grup ze względu na rozwiązania konstrukcyjne i sposób oddziaływania na materiał. Do najczęściej stosowanych należą rozdrabniacze jedno- i dwuwałowe, rozdrabniacze bębnowe, a także młyny bijakowe. Każde z tych urządzeń wykorzystuje inną kombinację sił tnących, rozciągających i ściskających, aby doprowadzić makulaturę do wymaganej frakcji. Dobór odpowiedniego typu zależy od charakteru strumienia odpadów, obecności zanieczyszczeń, potrzebnej wydajności oraz miejsca w schemacie technologicznego przygotowania masy.

Rozdrabniacze jednowałowe

Rozdrabniacze jednowałowe są szeroko stosowane w nowoczesnych liniach recyklingu ze względu na ich wszechstronność i możliwość precyzyjnej kontroli wielkości frakcji. Podstawowym elementem roboczym jest tu wał uzbrojony w segmentowe noże lub zęby, pracujący we współpracy z nieruchomym przeciwnożem. Makulatura podawana jest do komory roboczej zazwyczaj za pomocą przenośnika taśmowego lub systemu podajników ślimakowych, a jej przesuwanie w kierunku wału odbywa się dzięki zastosowaniu hydraulicznie sterowanego suwaka dociskowego.

Podczas pracy obracający się wał chwyta i przyciąga materiał w stronę przeciwnoża. W wyniku jednoczesnego działania siły docisku i ruchu obrotowego dochodzi do rozcięcia bądź rozszarpania papieru i tektury na mniejsze fragmenty. Rozdrobniony materiał przemieszcza się w stronę perforowanego sita, stanowiącego dolną część komory roboczej. Otwory sita determinują maksymalną wielkość cząstek, które mogą opuścić rozdrabniacz. Cząstki zbyt duże pozostają w strefie noży do momentu, aż ulegną dalszemu rozdrobnieniu.

W modelach zoptymalizowanych do pracy z makulaturą uwzględnia się specyficzne własności materiału: jego podatność na zgniatanie, skłonność do tworzenia zbitków oraz obecność obcych wtrąceń, takich jak fragmenty folii, taśmy klejącej czy metalowe zszywki. Odpowiednio dobrany profil noży, geometria komory oraz system sterowania prędkością obrotową wału pozwalają ograniczyć powstawanie nadmiernie drobnej frakcji pylistej, niekorzystnej w dalszym procesie rozwłókniania. Rozdrabniacze jednowałowe często są wyposażone w napędy o regulowanej częstotliwości obrotów, co umożliwia dopasowanie intensywności rozdrabniania do chwilowego obciążenia maszyny i rodzaju surowca.

Ważnym aspektem eksploatacyjnym jest sposób montażu i wymiany noży. W nowocześniejszych konstrukcjach stosuje się segmentowe noże mocowane za pomocą śrub dostępnych od zewnątrz, co umożliwia ich odwracanie i ostrzenie bez konieczności demontażu całego wału. Ułatwia to konserwację i skraca przestoje. Dodatkowe systemy zabezpieczające, takie jak sprzęgła przeciążeniowe czy czujniki momentu obrotowego, chronią wał i przekładnie przed uszkodzeniami w przypadku dostania się twardych przedmiotów obcych, których nie udało się wcześniej odseparować z makulatury.

Rozdrabniacze dwuwałowe i wielowałowe

Rozdrabniacze dwuwałowe, wykorzystywane często jako maszyny wstępnego rozdrabniania, cechują się prostą i niezwykle odporną konstrukcją. Zasadniczym elementem są dwa współpracujące ze sobą wały, obracające się w przeciwnych kierunkach. Na każdym z wałów zamontowane są tarcze lub zęby, które zazębiają się ze sobą, chwytając i rozrywając materiał. W przeciwieństwie do rozdrabniaczy jednowałowych, tutaj proces rozdrabniania opiera się w większym stopniu na działaniu sił ścinających i rozrywających, a w mniejszym na cięciu.

Rozdrabniacze te dobrze radzą sobie z niejednorodnym, zanieczyszczonym strumieniem makulatury, w którym mogą znajdować się elementy metalowe, plastikowe czy fragmenty drewna. Dzięki dużej bezwładności układu oraz masywnym elementom tnącym są mniej podatne na uszkodzenia, choć w razie awarii naprawa wałów może być bardziej czasochłonna. W wielu instalacjach rozdrabniacze dwuwałowe pracują jako pierwszy stopień przygotowania materiału, redukując jego gabaryty do formy umożliwiającej dalsze, dokładniejsze rozdrobnienie w młynie lub rozdrabniaczu jednowałowym.

Rozdrabniacze wielowałowe, wyposażone w trzy lub cztery wały robocze, stosowane są rzadziej i głównie w specjalistycznych aplikacjach, gdzie konieczne jest skuteczne rozrywanie bardzo złożonych struktur materiałowych. W przypadku makulatury mogą znaleźć zastosowanie przy wstępnym rozdrabnianiu mieszanek odpadów opakowaniowych, zawierających wielowarstwowe laminaty papierowo-plastikowe lub kompozytowe pojemniki. Ich zaletą jest możliwość uzyskania stosunkowo równomiernej frakcji przy dużej odporności na przeciążenia, choć wiąże się to z większą złożonością konstrukcyjną i wyższymi kosztami inwestycyjnymi.

Rozdrabniacze bębnowe i młyny bijakowe

Rozdrabniacze bębnowe znajdują zastosowanie głównie w liniach, w których wymagana jest bardzo wysoka przepustowość i gdzie materiał podawany jest w postaci zgrubnie rozdrobnionej lub w formie lekkich zwojów. Kluczowym elementem jest obracający się bęben, którego powierzchnia wewnętrzna wyposażona jest w różnego rodzaju elementy robocze – występy, listwy, zęby. Materiał ulega stopniowemu rozrywaniu na skutek kombinacji uderzeń, tarcia i ścinania. Tego rodzaju urządzenia wykazują się dużą tolerancją na zmienność parametrów surowca, przy czym kontrola dokładnej wielkości frakcji bywa trudniejsza niż w rozdrabniaczach wyposażonych w klasyczne sita perforowane.

Młyny bijakowe stosowane są w przemyśle papierniczym głównie jako urządzenia do dalszego, drobnego rozdrabniania już wcześniejszej obrobionej frakcji lub w aplikacjach specjalnych, gdzie pożądana jest wysoka intensywność oddziaływania mechanicznego na materiał. W ich konstrukcji centralnym elementem jest wirnik z zamocowanymi bijakami, które obracając się z dużą prędkością, rozbijają cząstki makulatury o osłonę komory lub o siebie nawzajem. Rozwiązanie to ma przewagę tam, gdzie kluczowa jest wysoka wydajność procesu przy ograniczonych wymaganiach odnośnie do równomierności granulacji.

Należy jednak pamiętać, że zbyt agresywne rozdrabnianie mechaniczne może prowadzić do nadmiernego skracania włókien celulozowych oraz powstawania pyłów papierniczych. Dla wysokogatunkowego recyklingu, gdzie istotne jest zachowanie struktury włókna, stosowanie młynów bijakowych wymaga starannie dobranych parametrów pracy – prędkości obrotowej, geometrii bijaków oraz rodzaju sita. W przeciwnym razie może dojść do obniżenia wytrzymałości końcowego papieru na skutek degradacji włókien.

Budowa kluczowych zespołów rozdrabniaczy i ich wpływ na proces technologiczny

Rozdrabniacz do makulatury jest zespołem współpracujących podsystemów mechanicznych, hydraulicznych i elektrycznych, których łącznym zadaniem jest nie tylko rozdrobnienie materiału, lecz także utrzymanie parametrycznej stabilności procesu. Konstrukcja każdego z podzespołów wpływa na przebieg rozdrabniania, trwałość urządzenia oraz bezpieczeństwo całej instalacji. Zrozumienie roli poszczególnych elementów jest niezbędne przy doborze maszyny do konkretnej aplikacji oraz przy jej eksploatacji.

Układ podawania i komora robocza

Układ podawania materiału do rozdrabniacza decyduje o tym, czy proces przebiega w sposób ciągły i stabilny. Najczęściej stosuje się przenośniki taśmowe z regulowaną prędkością, umożliwiające płynne dozowanie makulatury do leja zasypowego. W aplikacjach o mniejszej skali wykorzystywane są podajniki ślimakowe, chwytaki suwnicowe lub ładowarki kołowe, jednak takie rozwiązania sprzyjają bardziej skokowemu obciążaniu komory roboczej.

Komora robocza stanowi przestrzeń, w której odbywa się właściwe oddziaływanie mechaniczne na makulaturę. Jej geometria ma zasadnicze znaczenie dla kinematyki przepływu materiału. W rozdrabniaczach jednowałowych często stosuje się układ o przekroju zbliżonym do prostokąta, w którym kluczową rolę odgrywa suwak dociskowy. Dzięki jego działaniu makulatura jest systematycznie przesuwana w stronę wału roboczego, co zapewnia równomierne obciążenie noży i optymalne wykorzystanie ich powierzchni tnących.

W komorze roboczej umieszczane są elementy prowadzące i ograniczające przepływ materiału, takie jak listwy prowadzące czy płyty odbojowe. Ich zadaniem jest zapobieganie swobodnemu przesuwaniu się dużych zwojów papieru oraz kierunkowanie ich w stronę stref najbardziej efektywnego rozdrabniania. Dodatkowo, wewnętrzne powierzchnie komory są projektowane tak, aby ograniczyć powstawanie martwych stref, w których materiał mógłby się gromadzić bez kontaktu z elementami tnącymi. W celu zwiększenia odporności na ścieranie stosuje się wymienne płyty ochronne wykonane ze stali trudnościeralnych.

Wał roboczy, noże i przeciwnoże

Najważniejszym elementem każdego rozdrabniacza pozostaje zespół roboczy, składający się z wału, noży obracających się wraz z nim oraz noży stałych, zwanych przeciwnożami. To właśnie w strefie współpracy tych elementów dochodzi do właściwego rozcinania i rozrywania makulatury. Wał roboczy jest zwykle masywnym, jednoczęściowym odkuwkiem lub spawanym zespołem stalowym, zaprojektowanym tak, aby przenosić znaczne momenty obrotowe bez nadmiernych ugięć. Wysoka sztywność wału ma kluczowe znaczenie dla zachowania stałej szczeliny tnącej pomiędzy nożami ruchomymi i stałymi.

Noże rozdrabniające wykonywane są z wysokostopowych stali narzędziowych, utwardzanych powierzchniowo w celu zwiększenia odporności na ścieranie i udary. W zależności od zastosowania stosuje się różne geometrie krawędzi: od prostych, prostokątnych segmentów, po skomplikowane profile z zębami i łukami. Dobór kształtu noża wpływa na charakter oddziaływania z materiałem – bardziej agresywne zęby zwiększają zdolność chwytania i rozrywania, ale mogą sprzyjać powstawaniu większej ilości drobnej frakcji oraz intensywniejszemu zużyciu ostrzy.

Przeciwnoże mocowane są do korpusu komory roboczej w sposób umożliwiający regulację położenia. Precyzyjne ustawienie szczeliny tnącej pomiędzy krawędzią noża a przeciwnożem jest jednym z najważniejszych czynników wpływających na jakość procesu rozdrabniania. Zbyt duża szczelina powoduje powstawanie poszarpanych, nieregularnych fragmentów papieru, przy jednoczesnym spadku wydajności i wzroście obciążenia energetycznego. Z kolei nadmierne zmniejszenie odległości może prowadzić do kontaktu metal–metal, szybkiego zużycia elementów roboczych, a nawet do uszkodzeń wału czy łożysk.

W praktyce przemysłowej stosuje się systemy pomiaru i regulacji szczeliny tnącej, oparte zarówno na ręcznych ustawieniach, jak i rozwiązaniach półautomatycznych. Szczególne znaczenie ma kompensacja zużycia noży, które podczas eksploatacji ulegają stopniowemu stępieniu. Na wielu liniach utrzymuje się ścisłą współpracę działu mechanicznego z działem produkcji, aby optymalnie planować cykle ostrzenia, wymiany lub odwracania segmentów tnących. Celem jest utrzymanie wysokiej jakości rozdrobnienia przy minimalizacji przestojów i kosztów eksploatacyjnych.

Napęd, sterowanie i zabezpieczenia

Układ napędowy rozdrabniacza do makulatury musi być dostosowany do zmiennych obciążeń wynikających z nierównomiernego charakteru podawanego materiału. Stosuje się zatem silniki elektryczne o wysokim momencie rozruchowym, często współpracujące z przekładniami redukcyjnymi oraz układami sprzęgieł. W rozdrabniaczach średniej i dużej mocy powszechne są rozwiązania wielosilnikowe, w których każdy z wałów (w maszynach dwuwałowych) ma oddzielny napęd, co zwiększa elastyczność sterowania i odporność na przeciążenia.

Nowoczesne systemy sterowania oparte na przetwornicach częstotliwości i sterownikach PLC umożliwiają dynamiczne dostosowanie prędkości obrotowej wału do aktualnych warunków pracy. Czujniki momentu obrotowego, temperatury łożysk, a także sygnały z układu podawania pozwalają układowi sterującemu na reagowanie na przeciążenia poprzez redukcję prędkości, czasowe wyłączenie napędu lub uruchomienie sekwencji automatycznego cofania wału w przypadku zakleszczenia materiału. Tego typu funkcje są niezbędne dla utrzymania stałej niezawodności linii technologicznej i ochrony kosztownych komponentów przed awarią.

Istotną rolę odgrywają również systemy zabezpieczające operatorów oraz otoczenie. Korpus komory roboczej musi zapewniać odpowiednią szczelność, aby ograniczyć emisję hałasu, pyłów i odłamków materiału. Drzwi inspekcyjne i pokrywy wyposażane są w wyłączniki bezpieczeństwa, uniemożliwiające uruchomienie maszyny przy otwartych osłonach. W przypadku dużych rozdrabniaczy stosuje się układy monitoringu wizyjnego, pozwalające personelowi nadzorować stan komory roboczej bez konieczności jej otwierania.

Na całokształt pracy rozdrabniacza wpływa także system smarowania i chłodzenia. Łożyska wałów oraz przekładnie wymagają systematycznego dostarczania odpowiednich środków smarnych. W liniach wysokowydajnych spotyka się układy centralnego smarowania, sterowane automatycznie, które dozują smar według z góry ustalonego programu lub w odpowiedzi na sygnały z czujników. Dobrze utrzymany układ smarowania ma bezpośrednie przełożenie na trwałość łożysk i stabilność pracy całego zespołu napędowego.

Sita, odciąg frakcji i integracja z dalszym procesem

Ostatnim, ale równie ważnym elementem wielu rozdrabniaczy są sita lub kraty separujące, odpowiedzialne za selekcję rozdrobnionego materiału według wielkości. W rozdrabniaczach jednowałowych sita perforowane stanowią dolną część komory roboczej. Wykonuje się je ze stali o podwyższonej odporności na ścieranie, często w postaci segmentów wymiennych, co ułatwia dopasowanie granulacji w zależności od wymogów jakościowych. Średnica i kształt otworów mają bezpośredni wpływ na charakter frakcji: mniejsze otwory dają drobniejsze rozdrobnienie, lecz zwiększają opory przepływu materiału i zużycie energii.

Rozdrabniacze współczesne są coraz częściej integrowane z systemami odciągu pneumatycznego, które transportują rozdrobnioną makulaturę bezpośrednio do zbiorników buforowych, rozluźniaczy lub hydropulperów. Taki układ pozwala ograniczyć ilość przenośników mechanicznych, zmniejszyć zapylenie otoczenia oraz usprawnić logistykę wewnętrzną zakładu. Odpowiednio zaprojektowany system odciągu musi uwzględniać specyficzną gęstość nasypową i tendencję makulatury do tworzenia zatorów, dlatego kluczowe jest dobranie właściwych prędkości przepływu powietrza i średnic przewodów.

Rozdrobniony materiał trafia następnie do etapu rozwłókniania, gdzie w hydropulperach ulega rozpuszczeniu w wodzie i przejściu w postać zawiesiny włóknistej. Właściwości frakcji dostarczanej z rozdrabniacza – jej jednorodność, zawartość drobnych cząstek, obecność większych zanieczyszczeń – decydują o wydajności i stabilności tego etapu. Zbyt duże fragmenty kartonu lub zbitki mogą zwiększać czas rozwłókniania i obciążenie energetyczne hydropulperów, podczas gdy nadmierna obecność drobnej frakcji oraz pyłów może utrudniać procesy oczyszczania i pogarszać parametry jakościowe masy włóknistej.

Z tego względu rozdrabniacz należy postrzegać jako element ściśle związany z pozostałymi urządzeniami linii. Optymalizacja jego pracy nie polega wyłącznie na maksymalizacji stopnia rozdrobnienia, ale na znalezieniu kompromisu pomiędzy wymaganiami kolejnych etapów technologicznych, zużyciem energii, trwałością elementów roboczych i stabilnością całego systemu. W dobrze zaprojektowanym układzie rozdrabniacz stanowi kluczowe ogniwo zapewniające równowagę pomiędzy wydajnością, jakością a ekonomią recyklingu makulatury w przemyśle papierniczym.