Powłoki PVD stanowią jedną z najciekawszych i najbardziej zaawansowanych technologii inżynierii powierzchni, łącząc w sobie wysoką precyzję, możliwość modyfikacji właściwości materiału oraz szerokie spektrum zastosowań – od przemysłu ciężkiego, przez medycynę, aż po design i wyroby luksusowe. Metoda ta pozwala nadawać powierzchniom wyjątkową twardość, odporność na zużycie i korozję, a także atrakcyjny wygląd przy jednocześnie relatywnie niskim wpływie na środowisko w porównaniu z tradycyjnymi procesami chemicznymi.

Istota powłok PVD i właściwości użytkowe

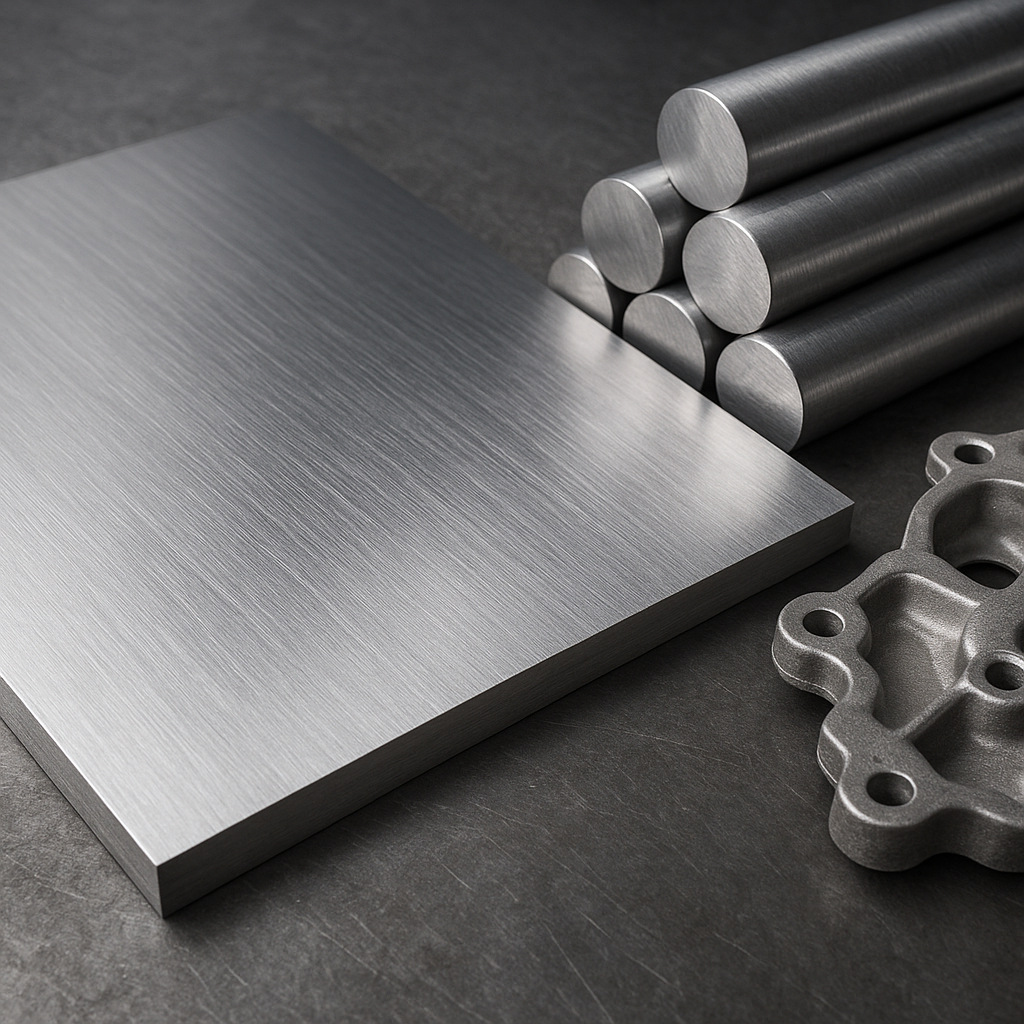

Termin PVD (ang. Physical Vapour Deposition) oznacza fizyczne osadzanie z fazy gazowej. Jest to grupa procesów, w których twardy, zwykle metaliczny lub ceramiczny materiał jest odparowywany lub wybijany z materiału źródłowego, następnie transportowany w postaci pary lub plazmy w próżni, a na końcu kondensuje i tworzy cienką powłokę na powierzchni obrabianego detalu. W odróżnieniu od wielu procesów chemicznych, PVD opiera się na zjawiskach czysto fizycznych: sublimacji, parowaniu, rozpylaniu i kondensacji.

Najczęściej spotykane powłoki PVD bazują na związkach azotków i węglików metali przejściowych, takich jak tytan, chrom czy cyrkon, na przykład:

- TiN – azotek tytanu, o charakterystycznym złotym kolorze, stosowany szeroko na narzędziach skrawających,

- TiAlN, AlTiN – powłoki na bazie azotków tytanu i aluminium, o podwyższonej odporności na wysoką temperaturę,

- CrN – azotek chromu, często używany w zastosowaniach wymagających dobrej odporności korozyjnej i umiarkowanej twardości,

- ZrN – azotek cyrkonu, dający barwę od jasnozłotej po lekko zielonkawą, stosowany m.in. w dekoracji i medycynie,

- powłoki wielowarstwowe i gradientowe (np. TiN/CrN, DLC na podkładach metalicznych).

Kluczowe cechy użytkowe powłok PVD to:

- twardość – znacznie wyższa niż twardość większości stali narzędziowych; typowe wartości sięgają 2000–3500 HV, a w przypadku niektórych powłok na bazie węgla (DLC) nawet powyżej 5000 HV,

- wysoka odporność na ścieranie – dzięki czemu narzędzia tnące, formy czy elementy współpracujące zużywają się znacznie wolniej,

- niski współczynnik tarcia – zredukowane tarcie oznacza mniejsze zużycie energii, mniejszą temperaturę pracy i dłuższą żywotność par ruchomych,

- doskonała odporność na korozję – szczególnie w przypadku powłok na bazie chromu, cyrkonu i tytanu, co ma znaczenie w środowisku wilgotnym, agresywnym chemicznie lub przy częstym myciu,

- stabilność termiczna – możliwość pracy w wysokich temperaturach, co jest niezwykle istotne np. przy skrawaniu na sucho, obróbce z dużymi prędkościami czy w turbinach,

- niewielka grubość – typowo kilka mikrometrów, co minimalizuje zmianę wymiarów detalu oraz umożliwia powlekanie elementów precyzyjnych i pasowanych,

- możliwość nadawania kontrolowanego koloru – barwy od złotej, przez grafitową, czarną, tęczową aż po odcienie brązu i miedzi, bez konieczności stosowania farb czy galwanicznych warstw dekoracyjnych.

Istotną zaletą technologii PVD jest jej charakter ekologiczny na tle wielu tradycyjnych technik ochrony powierzchni. Brak agresywnych kąpieli chemicznych, brak chromu sześciowartościowego oraz stosunkowo niewielka ilość odpadów procesowych sprawia, że powłoki PVD uznaje się za rozwiązanie sprzyjające realizacji strategii zrównoważonego rozwoju w przedsiębiorstwach przemysłowych.

Technologie wytwarzania powłok PVD

Choć ogólna idea PVD jest wspólna – odparowanie materiału źródłowego w próżni i jego osadzenie na podłożu – w praktyce stosuje się kilka głównych wariantów technologicznych. Różnią się one mechanizmem uwalniania materiału z tarczy (katody) lub źródła, parametrami plazmy, geometrią układu oraz zakresem możliwych zastosowań.

Przygotowanie podłoża

Proces powlekania PVD poprzedza staranne przygotowanie powierzchni. Obejmuje ono kilka etapów:

- odtłuszczanie chemiczne lub ultradźwiękowe – usunięcie olejów, smarów i zabrudzeń organicznych,

- mycie wodne i suszenie – redukcja pozostałości detergentów i wilgoci,

- piaskowanie lub śrutowanie (jeśli wymagane) – nadanie odpowiedniej chropowatości dla lepszej przyczepności powłoki,

- czyszczenie jonowe w komorze próżniowej – bombardowanie powierzchni jonami argonu lub innego gazu szlachetnego; usuwa to cienkie warstwy tlenków i resztki zanieczyszczeń, jednocześnie aktywując powierzchnię.

Od jakości przygotowania podłoża zależy przyczepność i długotrwała stabilność nałożonej powłoki. Niedokładne oczyszczenie lub obecność nieusuniętych warstw tlenkowych mogą prowadzić do odspajania się warstwy, mikropęknięć oraz utraty wymaganych parametrów tribologicznych.

Parowanie próżniowe (w tym parowanie łukowe)

Jedną z klasycznych metod PVD jest parowanie próżniowe, w którym materiał jest podgrzewany aż do stanu pary, a następnie jego cząsteczki docierają do chłodniejszych detali i tam kondensują. Stosuje się różne techniki podgrzewania: oporowe, wiązką elektronową czy łukiem elektrycznym.

W przypadku tzw. łukowego PVD, na powierzchni katody (zwykle metalicznej, stanowiącej źródło powłoki) zapala się łuk elektryczny. w jego ognisku materiał ulega lokalnemu stopieniu i odparowaniu, tworząc chmurę plazmową jonów i atomów. Zaletą takiego procesu jest wysoka jonizacja pary oraz duża gęstość energii, co przekłada się na znakomitą przyczepność i dużą szybkość osadzania. Wadą może być powstawanie mikrokropel metalu, które po osadzeniu zanieczyszczają powłokę i mogą pogarszać jej właściwości w zastosowaniach wymagających idealnej gładkości.

Rozpylanie katodowe (sputtering)

Rozpylanie katodowe, określane często angielskim terminem sputtering, polega na bombardowaniu katody (tarczy z materiału powłokowego) jonami gazu szlachetnego, najczęściej argonu. Jony przyspieszane są w polu elektrycznym i uderzają w powierzchnię katody, wybijając z niej atomy i cząsteczki. Te z kolei przemieszczają się przez komorę próżniową i osadzają na podłożu.

Odmianą tej techniki jest rozpylanie magnetronowe, gdzie dodatkowo stosuje się pole magnetyczne. Zwiększa ono gęstość plazmy przy powierzchni tarczy, co poprawia efektywność procesu i pozwala na uzyskanie wyższych szybkości osadzania przy niższym ciśnieniu roboczym. Magnetronowe rozpylanie znajduje szerokie zastosowanie zarówno w przemyśle narzędziowym, jak i przy produkcji warstw funkcyjnych na szkłach architektonicznych czy w mikroelektronice.

W przypadku powłok reaktywnych, takie jak azotki czy węgliki, do komory wprowadza się dodatkowo gaz reaktywny – azot, acetylen, tlen, metan – który reaguje z materiałem uwolnionym z katody, tworząc odpowiedni związek na powierzchni podłoża. Kontrola składu atmosfery procesowej pozwala wpływać na skład chemiczny, fazowy i właściwości końcowej powłoki.

Temperatura, grubość i kontrola struktury

Podczas nakładania powłok PVD bardzo istotne jest utrzymanie odpowiedniej temperatury podłoża. Zależnie od materiału bazowego, detale ogrzewa się zwykle do temperatury 150–500°C. Zbyt wysoka temperatura może prowadzić do odkształceń (np. przy stalach hartowanych lub stopach aluminium), natomiast zbyt niska – do słabej przyczepności i niedostatecznej gęstości osadzanej warstwy.

Grubość powłoki dobiera się w zależności od zastosowania. Typowe zakresy grubości to 1–5 μm dla narzędzi skrawających, 0,5–2 μm dla elementów precyzyjnych i 0,2–1 μm dla powłok optycznych. Zmiana grubości wpływa na trwałość powłoki, ale także na naprężenia wewnętrzne, podatność na pękanie oraz – w przypadku warstw dekoracyjnych – na nasycenie koloru.

Nowoczesne instalacje PVD pozwalają sterować mikrostrukturą i składem powłoki poprzez zmianę:

- mocy dostarczanej do katody,

- rodzaju i ciśnienia gazów procesowych,

- temperatury i potencjału elektrycznego podłoża,

- geometrii ustawienia detali w komorze,

- sekwencji budowania warstw – od podkładów adhezyjnych, przez warstwy przejściowe, po funkcjonalne wierzchnie.

Umożliwia to tworzenie złożonych powłok wielowarstwowych, o zróżnicowanych właściwościach w głąb przekroju – np. twardego i elastycznego podkładu o dobrej przyczepności oraz wyjątkowo odpornej na ścieranie warstwy zewnętrznej.

Zastosowania powłok PVD w przemyśle narzędziowym

Najbardziej klasyczną i najlepiej rozpoznawalną dziedziną, w której powłoki PVD odegrały przełomową rolę, jest przemysł narzędziowy. Zastosowanie cienkich, twardych warstw na wiertłach, frezach, nożach tokarskich, rozwiertakach, narzędziach do tłoczenia, cięcia i formowania sprawiło, że możliwe stało się znaczące wydłużenie ich trwałości oraz zwiększenie parametrów obróbki.

Główne korzyści wynikające z pokrywania narzędzi powłokami PVD to:

- wielokrotne zwiększenie odporności na zużycie krawędzi skrawającej, co bezpośrednio przekłada się na dłuższy czas pracy narzędzia między kolejnymi ostrzeniami lub wymianami,

- możliwość obróbki z wyższymi prędkościami skrawania, co skraca czas cyklu produkcyjnego i zwiększa produktywność,

- lepsza odporność na wysoką temperaturę, dzięki czemu narzędzia mogą pracować na sucho lub przy ograniczonym chłodzeniu, co redukuje zużycie cieczy obróbkowych,

- zmniejszenie tendencji do przywierania materiału obrabianego do narzędzia (tzw. narost), szczególnie przy frezowaniu i wierceniu aluminium, stopów tytanu czy materiałów nierdzewnych,

- lepsza jakość obrabianej powierzchni – mniejsze chropowatości, mniej zadziorów, stabilniejszy wymiar.

Typowe powłoki stosowane na narzędziach to TiN, TiAlN, AlCrN, a także warstwy wieloskładnikowe, dobierane pod kątem konkretnego materiału obrabianego (stal konstrukcyjna, stal nierdzewna, żeliwo, stopy niklu czy tytanu). Producenci narzędzi inwestują w badania nad nowymi generacjami powłok, w których skład chemiczny i architektura warstwowa są precyzyjnie dostrojone do wymogów określonych aplikacji.

W efekcie, w wielu zakładach produkcyjnych zastosowanie narzędzi pokrywanych PVD stało się standardem, a ich brak oznaczałby istotny spadek konkurencyjności – zarówno ze względu na koszty, jak i jakość finalnego wyrobu.

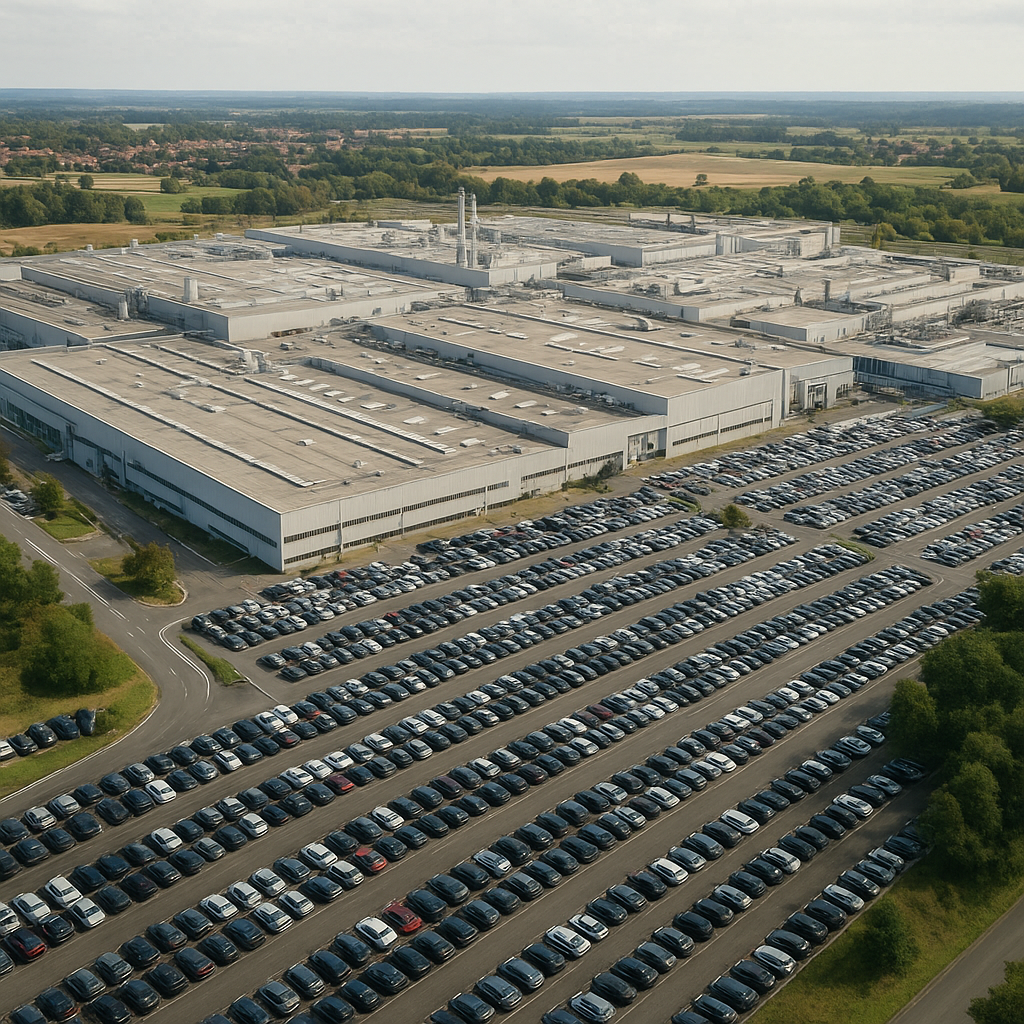

Powłoki PVD w branży motoryzacyjnej i lotniczej

W sektorze motoryzacyjnym i lotniczym powłoki PVD znajdują ogromne zastosowanie w miejscach, gdzie ważne jest połączenie wysokiej wytrzymałości, niskiego tarcia i odporności na zmienne warunki pracy. Dotyczy to zarówno elementów silników spalinowych, jak i układów przeniesienia napędu czy zawieszeń.

Przykładowe zastosowania w motoryzacji obejmują:

- powlekanie popychaczy, pierścieni tłokowych, rolek łańcucha rozrządu,

- powłoki na elementach skrzyń biegów, takich jak zębatki czy wałki, w celu zmniejszenia tarcia i zużycia,

- zastosowanie DLC (diamond-like carbon) na częściach współpracujących w warunkach granicznego smarowania, gdzie cienki film smarny może zanikać,

- powłoki na wtryskiwaczach, iglicach, zaworach, których praca wymaga odporności na kawitację, erozję i wysoką temperaturę.

W lotnictwie stosuje się powłoki PVD na elementach napędów, turbin, łopatek sprężarek, a także mechanizmach klap, zaworów i innych podzespołach wymagających niezawodności w ekstremalnych warunkach pracy. Odporność powłok PVD na zmęczenie cieplne, cykliczne obciążenia oraz zjawiska erozyjne ma kluczowe znaczenie dla bezpieczeństwa eksploatacji.

Dzięki możliwości modyfikacji powierzchni elementów ze stopów lekkich (aluminium, tytan) powłoki PVD wspierają także trend redukcji masy konstrukcji, pozwalając na stosowanie cieńszych, lżejszych części bez utraty wymaganej trwałości eksploatacyjnej.

Zastosowanie w medycynie i implantologii

Obszarem, w którym powłoki PVD nabierają szczególnego znaczenia, jest medycyna, a w szczególności implantologia i narzędzia chirurgiczne. W tym kontekście liczą się nie tylko parametry mechaniczne, ale również biokompatybilność i odporność na agresywne środowisko organizmu oraz procesy sterylizacji.

Na powierzchniach implantów ortopedycznych (endoprotezy stawów biodrowych, kolanowych, śrub kostnych, płyt osteosyntetycznych) stosuje się m.in. powłoki na bazie tytanu i cyrkonu, a także biokompatybilne DLC. Zapewniają one:

- wysoką odporność na zużycie, co ogranicza ilość cząstek zużyciowych uwalnianych do otaczających tkanek,

- dobrą odporność na korozję w środowisku płynów ustrojowych,

- zniwelowanie reakcji alergicznych związanych z obecnością niklu lub kobaltu w stopach bazowych,

- możliwość modyfikacji chropowatości i energii powierzchni, co sprzyja integracji implantu z kością.

W przypadku narzędzi chirurgicznych – skalpeli, wierteł ortopedycznych, pił do kości, kleszczy i nożyczek – powłoki PVD zwiększają ostrość i trwałość krawędzi tnących, ułatwiają sterylizację (powierzchnie są bardziej odporne na środki chemiczne), a także poprawiają walory estetyczne oraz umożliwiają łatwą identyfikację instrumentów (np. różne kolory powłok dla różnych zastosowań).

Architektura, wzornictwo i dobra luksusowe

Powłoki PVD znacznie wykraczają poza przemysł ciężki i wysokospecjalistyczne zastosowania techniczne. Coraz większe znaczenie odgrywają w szeroko rozumianym designie – od elementów wyposażenia wnętrz, przez elektronikę użytkową, po biżuterię i zegarki.

W architekturze i wyposażeniu obiektów stosuje się powłoki PVD na:

- klamkach, okuciach drzwiowych, zawiasach, balustradach i poręczach,

- armaturze łazienkowej i kuchennej – bateriach, deszczownicach, akcesoriach,

- okładzinach dekoracyjnych, listwach, panelach oraz elementach meblowych.

Powłoka PVD zastępuje w wielu przypadkach tradycyjne powłoki galwaniczne, takie jak chromowanie czy niklowanie. Umożliwia uzyskanie zróżnicowanych barw – od klasycznego złota, przez odcienie miedzi, brązu, grafitu, aż po głęboką czerń – przy jednoczesnej wysokiej odporności na zarysowania, ścieranie i środki chemiczne używane w codziennym utrzymaniu czystości.

W sektorze dóbr luksusowych powłoki PVD stosuje się na kopertach i bransoletach zegarków, elementach biżuterii, okuciach torebek i galanterii skórzanej. Warstwa jest zwykle bardzo cienka, ale charakteryzuje się dobrą odpornością na ścieranie i zachowuje połysk oraz kolor przez długi czas, o ile produkt jest użytkowany zgodnie z przeznaczeniem.

W elektronice użytkowej, jak smartfony, laptopy, sprzęt audio czy aparaty fotograficzne, powłoki PVD nadają nowoczesny wygląd oraz zwiększają odporność obudów na zarysowania. Pozwala to producentom łączyć wymagania estetyczne z funkcjonalnością i trwałością produktu.

Znaczenie gospodarcze i perspektywy rozwoju

Rola powłok PVD w gospodarce jest znacznie większa, niż mogłoby się wydawać, patrząc jedynie na ich udział w kosztach pojedynczego wyrobu. W wielu liniach produkcyjnych to właśnie powłoki determinują trwałość narzędzi, koszty utrzymania ruchu, jakość produktów oraz efektywność energetyczną procesów.

Można wyróżnić kilka kluczowych aspektów ekonomicznych:

- wydłużenie żywotności narzędzi – zmniejsza koszty zakupu nowych narzędzi i przestojów związanych z ich wymianą czy ostrzeniem,

- zwiększenie wydajności produkcji – możliwość obróbki z wyższymi parametrami skraca czas cyklu i pozwala wytwarzać więcej wyrobów przy tych samych zasobach,

- obniżenie kosztów smarowania i chłodzenia – dzięki mniejszemu tarciu i odporności termicznej powłok często można ograniczyć zużycie drogich cieczy technologicznych,

- redukcja odpadów – dłuższa żywotność elementów maszyn i narzędzi oznacza mniej złomu oraz mniejsze zapotrzebowanie na surowce pierwotne,

- zwiększenie wartości dodanej produktów – powłoki dekoracyjne i funkcjonalne pozwalają oferować wyroby o lepszych parametrach i wyższym postrzeganym standardzie jakości.

Globalny rynek powłok PVD rośnie konsekwentnie wraz z rozwojem branż takich jak motoryzacja, lotnictwo, elektronika, medycyna czy budownictwo. Inwestycje w nowe linie technologiczne i centra powlekania prowadzone są zarówno przez duże międzynarodowe koncerny, jak i przez mniejsze wyspecjalizowane firmy usługowe. Coraz więcej przedsiębiorstw decyduje się na integrację procesu powlekania we własnych zakładach, co pozwala skracać łańcuch dostaw i szybciej reagować na potrzeby rynku.

Istotnym kierunkiem rozwoju jest łączenie powłok PVD z innymi technologiami inżynierii powierzchni, np. z obróbką laserową, azotowaniem, nakładaniem powłok CVD (Chemical Vapour Deposition) czy z metodami natrysku cieplnego. Pozwala to tworzyć hybrydowe systemy powłokowe o właściwościach niemożliwych do uzyskania w pojedynczym procesie.

Równolegle prowadzi się intensywne prace badawcze nad nowymi materiałami powłokowymi, o strukturach nanokrystalicznych, gradientowych i wielowarstwowych, które mogą oferować jeszcze wyższą odporność na zużycie, lepszą wytrzymałość zmęczeniową czy bardziej korzystne własności tribologiczne w specyficznych warunkach eksploatacji.

Aspekty środowiskowe i regulacyjne

Rosnące wymagania dotyczące ochrony środowiska oraz bezpieczeństwa pracy pracowników przemysłowych sprawiają, że technologia PVD zyskuje przewagę nad niektórymi tradycyjnymi metodami powlekania, szczególnie galwanicznymi. W procesach PVD nie wykorzystuje się kąpieli zawierających chrom sześciowartościowy, cyjanki czy inne silnie toksyczne komponenty, co ułatwia spełnienie rygorystycznych norm i przepisów.

Mimo to procesy PVD również wymagają odpowiedzialnego zarządzania – konieczne jest zapewnienie właściwego obchodzenia się z gazami procesowymi, energią elektryczną, chłodzeniem oraz recyklingiem zużytych katod i elementów eksploatacyjnych. Silny trend ku dekarbonizacji przemysłu sprzyja rozwojowi energooszczędnych źródeł zasilania dla urządzeń PVD, optymalizacji cykli procesu oraz integracji systemów odzysku ciepła.

W wielu sektorach, szczególnie w medycynie i przemyśle spożywczym, stosowanie powłok PVD wiąże się dodatkowo z koniecznością spełnienia wymogów dotyczących czystości, biokompatybilności czy odporności na środki myjące i dezynfekcyjne. Producenci muszą zatem wykazać odpowiednią stabilność materiałów i brak migracji składników, które mogłyby mieć wpływ na zdrowie użytkowników końcowych.

Inne obszary zastosowań i ciekawostki

Poza najbardziej oczywistymi sektorami przemysłu, powłoki PVD znajdują miejsce w wielu niszowych, ale technologicznie wyrafinowanych zastosowaniach. Można tu wymienić chociażby:

- optykę precyzyjną – powłoki antyrefleksyjne, zwierciadlane, filtry dichroiczne, warstwy na soczewkach i pryzmatach aparatów, mikroskopów czy systemów laserowych,

- mikroelektronikę – cienkie warstwy przewodzące i barierowe na płytkach półprzewodnikowych, układach scalonych, czujnikach,

- energetykę odnawialną – powłoki PVD na panelach fotowoltaicznych, szkłach solarnych, częściach turbin wiatrowych i wodnych,

- przemysł spożywczy – warstwy na formach do wtrysku opakowań, nożach i maszynach przetwórczych, gdzie wymagana jest łatwość czyszczenia i brak migracji składników powłoki do produktu,

- sport i rekreację – powleczenia na narzędziach sportowych, componentach rowerowych, ostrzach łyżew, nożach myśliwskich i survivalowych.

Interesującym kierunkiem są powłoki o specjalnych funkcjach, na przykład:

- warstwy o właściwościach antybakteryjnych z dodatkiem jonów srebra, miedzi lub innych metali o działaniu biobójczym,

- powłoki samoczyszczące, hydrofobowe, umożliwiające łatwe usuwanie zabrudzeń z powierzchni szkła, ceramiki czy metalu,

- warstwy z kontrolowaną przewodnością elektryczną, pełniące funkcję ekranów przeciwzakłóceniowych lub warstw ogrzewających,

- powłoki o zmiennej barwie lub strukturze pod wpływem bodźców zewnętrznych (temperatura, światło, pole elektryczne), wykorzystywane w sensorach i elementach dekoracyjnych nowej generacji.

Połączenie wysokiej precyzji technologii próżniowych, zaawansowanej wiedzy materiałowej oraz rosnących oczekiwań co do trwałości, estetyki i ekologii wyrobów końcowych sprawia, że powłoki PVD nadal pozostają jednym z najbardziej dynamicznie rozwijających się obszarów inżynierii powierzchni. Dla wielu branż są one nie tylko ulepszeniem istniejących produktów, ale wręcz warunkiem możliwości wprowadzenia zupełnie nowych rozwiązań na rynek.