Rozwój konstrukcji lotniczych od zawsze napędzany był poszukiwaniem materiału idealnego, łączącego niską masę, wysoką wytrzymałość, odporność na korozję i stabilność w podwyższonych temperaturach. Na tym tle tytan zyskał status jednego z kluczowych surowców w lotnictwie wojskowym i cywilnym, a jego zastosowanie w strukturach płatowca, silnika oraz elementach pomocniczych stało się jednym z fundamentów współczesnej inżynierii lotniczej. Wprowadzenie stopów tytanu do produkcji samolotów umożliwiło przekroczenie ograniczeń, jakie niosły ze sobą tradycyjne stopy aluminium oraz stali, zarówno pod względem wytrzymałości, jak i odporności na trudne warunki eksploatacji. Jednocześnie wykorzystanie tego metalu wiąże się z szeregiem wyzwań technologicznych i ekonomicznych, które silnie wpływają na sposób projektowania konstrukcji oraz organizację procesów produkcyjnych. Zrozumienie specyfiki tytanu, jego właściwości, procesów obróbki oraz typowych zastosowań w strukturach lotniczych stanowi dziś nieodzowną część wiedzy każdego inżyniera związanego z przemysłem lotniczym.

Charakterystyka tytanu i jego stopów istotna dla konstrukcji lotniczych

Tytan jako pierwiastek metaliczny charakteryzuje się gęstością około 4,5 g/cm³, co plasuje go pomiędzy lekkimi stopami aluminium a znacznie cięższymi stalami. Już sama ta cecha sprawia, że jest atrakcyjny z punktu widzenia konstrukcji, w których każdy dodatkowy kilogram przekłada się na zwiększone zużycie paliwa, mniejszy zasięg czy niższą ładowność. Unikalność tytanu wynika jednak nie tylko z niewielkiej gęstości, lecz także z wyjątkowo wysokiego stosunku wytrzymałości do masy. W wielu zastosowaniach lotniczych tytan jest w stanie zastąpić zarówno stal, jak i aluminium, zapewniając jednocześnie bardziej korzystną charakterystykę wytrzymałościową.

Kluczowe dla zrozumienia roli tego metalu w lotnictwie jest zwrócenie uwagi na zjawisko stabilnego zachowania własności mechanicznych w podwyższonych temperaturach. Podczas gdy typowe stopy aluminium zaczynają wyraźnie tracić swoją wytrzymałość powyżej 120–150°C, liczne stopy tytanu zachowują wysoką nośność aż w okolicach 300–400°C, a niektóre specjalne odmiany nawet wyżej. Ta cecha ma znaczenie zarówno dla struktury płatowca znajdującej się w pobliżu źródeł ciepła (np. gorące sekcje silnika), jak i dla elementów samego zespołu napędowego.

Bardzo istotna z punktu widzenia eksploatacji jest również odporność na korozję. Tytan pokrywa się w sposób naturalny cienką, lecz niezwykle trwałą warstwą tlenku, która działa jak pasywna bariera ochronna. Warstwa ta samoczynnie się odtwarza, jeśli zostanie miejscowo uszkodzona, dzięki czemu tytan cechuje się znakomitą odpornością na działanie wilgoci, soli, wielu czynników chemicznych oraz agresywnego środowiska, z jakim samolot ma do czynienia podczas eksploatacji. W porównaniu z aluminium i stalą, szczególnie w środowisku morskim lub w przypadku intensywnego odladzania, różnica w długoterminowej trwałości bywa znacząca i wpływa na koszty cyklu życia statku powietrznego.

Charakterystyczną cechą większości konstrukcyjnych stopów tytanu wykorzystywanych w lotnictwie jest dwufazowa mikrostruktura (α+β), pozwalająca na odpowiednie kształtowanie kombinacji wytrzymałości, plastyczności i odporności zmęczeniowej. Przykładem jest powszechnie stosowany stop Ti‑6Al‑4V, zawierający aluminium jako stabilizator fazy alfa i wanad jako stabilizator fazy beta. Jego popularność wynika z doskonałego kompromisu między własnościami mechanicznymi, spawalnością a obrabialnością, choć nawet w tym przypadku obróbka skrawaniem jest znacznie trudniejsza niż w przypadku stopów aluminium. Struktura i skład chemiczny wpływają nie tylko na parametry wytrzymałościowe, lecz także na podatność do formowania, spawania oraz podatność na pękanie zmęczeniowe.

Omawiając przydatność tytanu, nie sposób pominąć parametrów związanych z odpornością na pękanie, zwłaszcza w warunkach obciążenia zmiennego. Elementy lotnicze poddawane są bardzo złożonym historiom obciążeń: od drgań, przez cykliczne zginanie, aż po krótkotrwałe przeciążenia występujące np. podczas manewrów awaryjnych lub turbulencji. Tytan oferuje wysoką odporność zmęczeniową, szczególnie przy dobrej jakości powierzchni i prawidłowo zaprojektowanych przejściach geometrycznych, co pozwala wydłużyć resurs elementu bez konieczności nadmiernego zwiększania przekrojów. To właśnie połączenie wysokiej wytrzymałości statycznej, korzystnych właściwości zmęczeniowych oraz niewielkiej masy stanowi podstawę jego popularności w konstrukcjach o krytycznym znaczeniu dla bezpieczeństwa.

Wady tytanu wynikają z jednej strony z wysokiej temperatury topnienia i reaktywności w stanie ciekłym, z drugiej – z wysokiej wytrzymałości i sprężystości w stanie stałym. W efekcie metal ten jest trudny do odlewania, wymaga kontrolowanej atmosfery w procesach metalurgicznych oraz specjalistycznych technologii produkcji półwyrobów, takich jak pręty, blachy czy odkuwki. Wysoka twardość i niski współczynnik przewodzenia ciepła czynią go nieprzyjaznym tworzywem dla tradycyjnej obróbki skrawaniem, co przekłada się na przyspieszone zużycie narzędzi oraz niskie prędkości skrawania. Wszystko to generuje istotne koszty, które wpływają na decyzje konstruktorów dotyczące lokalizacji i zakresu stosowania tytanu w samolocie czy śmigłowcu.

Pod względem zgrupowania stopów do zastosowań lotniczych można wyróżnić przede wszystkim stopy alfa, alfa+beta oraz beta. Stopy alfa są wykorzystywane tam, gdzie kluczowa jest praca w wysokich temperaturach przy stosunkowo umiarkowanych naprężeniach, natomiast stopy beta oferują bardzo wysoką wytrzymałość i dobrą plastyczność, za cenę nieco większej gęstości i bardziej skomplikowanej obróbki cieplnej. Stopy alfa+beta, takie jak Ti‑6Al‑4V, stanowią kompromis najczęściej wybierany w konstrukcjach lotniczych, umożliwiając uzyskanie szerokiego spektrum parametrów w zależności od szczegółów obróbki cieplno-plastycznej. Dobór rodzaju stopu jest ściśle powiązany z przewidywanym sposobem obciążenia, temperaturą pracy oraz procesem technologicznym, który ma być zastosowany do wytworzenia gotowego elementu.

Zastosowanie tytanu w strukturach płatowca i zespołów nośnych

Struktury płatowca, obejmujące kadłub, skrzydła, usterzenie oraz podwozie, stanowią najbardziej oczywisty obszar, w którym tytan odgrywa znaczącą rolę. Materiał ten jest szczególnie ceniony w elementach wymagających połączenia wysokiej sztywności, odporności na zmęczenie i niewielkiej masy, a także w miejscach, gdzie istotne jest współwystępowanie różnych materiałów, takich jak kompozyty węglowe czy stopy aluminium. Współczesne samoloty pasażerskie i wojskowe zawierają w swojej strukturze płatowca od kilku do nawet kilkunastu procent masy w postaci stopów tytanu, choć konkretne wartości zależą od klasy statku powietrznego oraz przyjętej filozofii konstrukcyjnej.

Jedną z najważniejszych grup zastosowań tytanu są elementy nośne w strefach wysoko obciążonych. Należą do nich węzły mocowania skrzydeł do kadłuba, segmenty wręg i podłużnic w rejonie centropłata, rejon podparcia podwozia oraz węzły przenoszące siły od silników podwieszanych pod skrzydłami. W tych obszarach naprężenia sumują się z wielu kierunków, a jednocześnie geometria konstrukcji jest złożona, co sprzyja koncentracji naprężeń. Wybór tytanu pozwala zredukować przekroje przy zachowaniu niezbędnej nośności, a także poprawia odporność zmęczeniową, szczególnie ważną w cywilnych samolotach komunikacyjnych, które wykonują tysiące cykli start–lądowanie w trakcie swojej eksploatacji.

Istotną rolę tytan odgrywa również w elementach podwozia. Belki, golenie i przeguby podwozia są narażone na znaczne obciążenia udarowe podczas lądowania, dynamiczne obciążenia boczne, a także korozję wynikającą z częstego kontaktu z wodą, chemikaliami używanymi do odladzania i środkami stosowanymi na nawierzchniach lotnisk. Tradycyjnie wiele z tych detali wykonywano ze stali o bardzo wysokiej wytrzymałości, lecz wprowadzenie tytanu pozwoliło ograniczyć masę i poprawić trwałość zmęczeniową przy podobnym poziomie bezpieczeństwa. Zastosowanie tego metalu w podwoziu ma szczególne znaczenie dla masy startowej samolotu: każdy kilogram zaoszczędzony w tej strefie przynosi większe korzyści niż w wielu innych częściach konstrukcji, ponieważ podwozie nie pracuje w sposób ciągły w locie, a jego masa stanowi w dużej mierze tzw. „martwy ciężar”.

Tytan znajduje zastosowanie tam, gdzie konstrukcja metaliczna jest sąsiaduje z kompozytem węglowym. W połączeniu aluminium z kompozytami zbrojonymi włóknem węglowym może występować silna korozja galwaniczna, wynikająca z różnic potencjałów elektrochemicznych. Tytan z kolei wykazuje znacznie lepszą kompatybilność galwaniczną z materiałami kompozytowymi, co czyni go preferowanym materiałem na łączniki, wstawki oraz mocowania w strukturach hybrydowych. Przykładem mogą być tytanowe węzły mocujące skrzydła kompozytowe do metalowego kadłuba lub tytanowe wkładki w punktach mocowania silników do dźwigarów kompozytowych.

Szczególną kategorię stanowią złożone kształtowo odkuwki tytanowe, stosowane jako węzły strukturalne. Technologia kształtowania plastycznego tytanu pozwala na uzyskanie detali o skomplikowanej geometrii przy zachowaniu korzystnego ukierunkowania włókien mikrostruktury, co przekłada się na wyższą wytrzymałość zmęczeniową niż w przypadku elementów frezowanych z pełnych bloków. Tego rodzaju odkuwki są szeroko stosowane zwłaszcza w konstrukcjach wojskowych statków powietrznych, gdzie dąży się do maksymalnego wykorzystania własności materiału przy jednoczesnym ograniczeniu masy.

Tytan wykorzystywany jest również w strukturach klap, lotek, stateczników oraz innych powierzchni sterowych, głównie w newralgicznych punktach przenoszenia obciążeń lub tam, gdzie występuje lokalne podwyższenie temperatury. Choć znaczna część tych elementów wykonywana jest obecnie z kompozytów polimerowych, tytan wciąż pozostaje materiałem preferowanym na elementy zawiasów, dźwignie mechanizmów napędowych czy trzpienie łożysk. W połączeniu z wysokowytrzymałymi materiałami smarownymi i powłokami przeciwzużyciowymi, umożliwia konstruowanie węzłów o wysokiej trwałości, które zachowują precyzję pracy nawet po tysiącach godzin eksploatacji.

W obszarze lotnictwa wojskowego szczególnie dobrze widoczne jest zastosowanie tytanu w strefach narażonych na działanie podwyższonej temperatury pochodzącej od silników odrzutowych, takich jak tylne części kadłuba, kanały powietrzne czy elementy osłon. Tam, gdzie temperatura pracy przekracza możliwości stopów aluminium, a zastosowanie stalowych komponentów prowadziłoby do nadmiernego wzrostu masy, tytan stanowi naturalny wybór. Dodatkowo, w samolotach bojowych konstruktorzy doceniają odporność tytanu na uszkodzenia mechaniczne oraz jego stosunkowo dobrą zdolność do pracy po przekroczeniu granicy plastyczności, co w pewnym zakresie zwiększa odporność struktury na awarie wynikające z przeciążenia lub uszkodzeń bojowych.

Wraz z rosnącym udziałem materiałów kompozytowych w konstrukcjach płatowców obserwuje się tendencję do zwiększania udziału tytanu w miejscach mocowań, łącznikach i strefach przejściowych. W samolotach o dużym udziale kompozytów, takich jak nowoczesne samoloty pasażerskie dalekiego zasięgu, ilość tytanu w strukturze płatowca jest wyraźnie większa niż w starszych konstrukcjach metalowych. Materiał ten pełni rolę swego rodzaju „pomostu” między różnymi technologiami i materiałami, dzięki czemu umożliwia bezpieczne i trwałe połączenie segmentów o odmiennej charakterystyce wytrzymałościowej i cieplnej.

Tytan w silnikach lotniczych, procesach technologicznych i perspektywach rozwoju

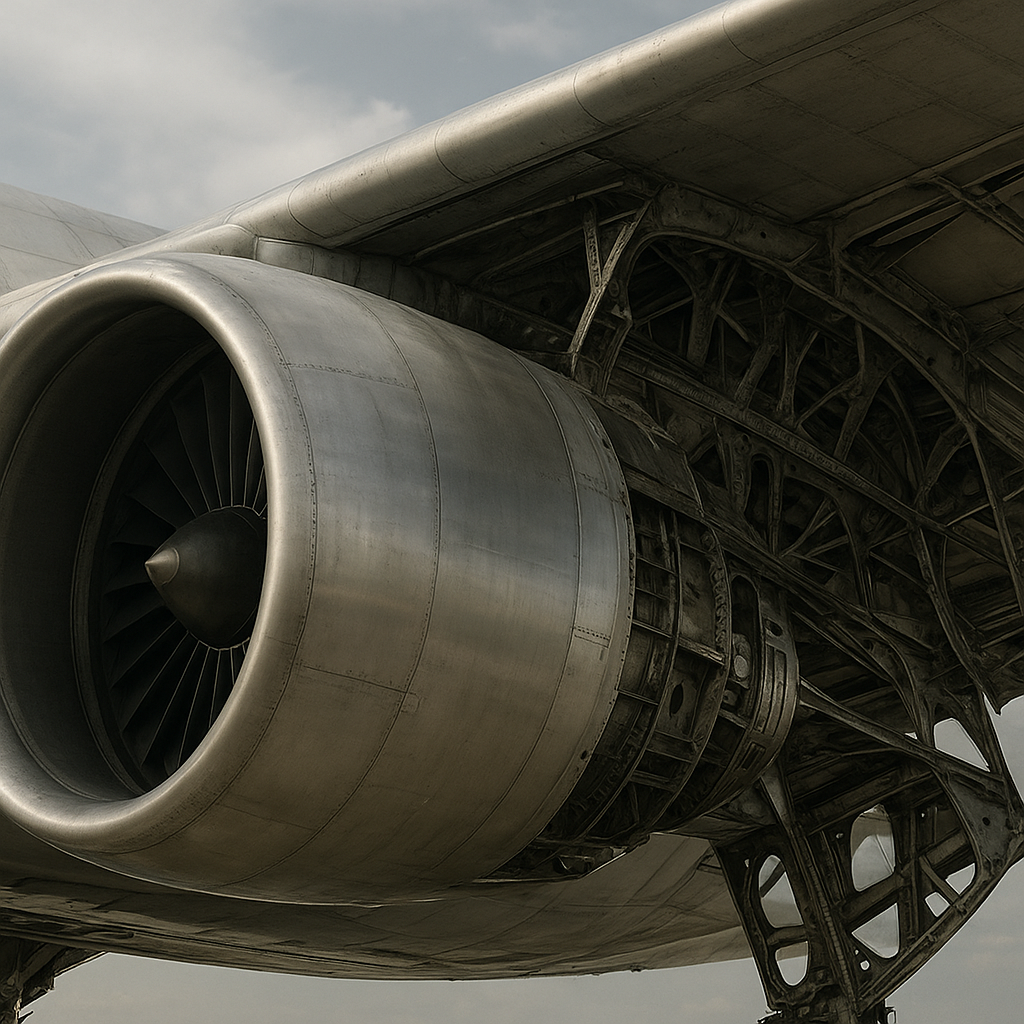

Silniki lotnicze stanowią jedną z najbardziej wymagających dziedzin dla inżynierii materiałowej, a tytan odegrał w ich rozwoju wyjątkowo istotną rolę. Szczególnie w silnikach turbowentylatorowych nowej generacji tytan jest projektowany jako materiał podstawowy dla szeregu krytycznych komponentów, takich jak łopatki sprężarki niskiego i średniego ciśnienia, tarcze sprężarki, pierścienie obwodowe, obudowy oraz elementy strukturalne gondoli. W tych zastosowaniach wymaga się nie tylko wysokiej wytrzymałości i niskiej masy, lecz także odporności na podwyższone temperatury, drgania, korozję oraz erozję spowodowaną przepływem cząstek stałych.

W sekcjach wlotowych i chłodniejszych stopniach sprężarki tytan umożliwia redukcję masy wirujących części, co ma kluczowe znaczenie dla bezwładności układu i zdolności silnika do szybkiej zmiany ciągu. Mniejsza masa tarcz i łopatek sprężarki oznacza mniejsze obciążenia na wałach, łożyskach oraz konstrukcji mocującej silnik do płatowca. Jednocześnie pozwala na pracę przy wysokim współczynniku sprężania, co bezpośrednio przekłada się na wzrost sprawności i obniżenie zużycia paliwa. W gorętszych partiach silnika tytan stopniowo ustępuje miejsca superstopom na osnowie niklu, lecz wciąż pozostaje kluczowy w tzw. strefie przejściowej, gdzie temperatury i obciążenia są zbyt wysokie dla aluminium, lecz jeszcze nie wymagają zastosowania cięższych i droższych superstopów.

Rozwój silników o zwiększonym współczynniku obejścia oraz konstrukcji z mniejszym śladem środowiskowym dodatkowo zwiększa zapotrzebowanie na materiały o wysokim stosunku wytrzymałości do masy, w tym na tytan. W nowoczesnych konstrukcjach gondoli i odwracaczy ciągu stosuje się liczne detale tytanowe, które współpracują z dużymi strukturami kompozytowymi. Dzięki temu możliwe jest uzyskanie wytrzymałej, a jednocześnie lekkiej otuliny silnika, odpornej na lokalne uderzenia obiektów, drgania oraz obciążenia aerodynamiczne. Bezpieczne przenoszenie sił od silnika do płatowca w sytuacjach awaryjnych, na przykład w przypadku zablokowania sprężarki lub uszkodzenia łopatek, również wymaga zastosowania materiałów o wyjątkowo wysokiej ciągliwości i zdolności do absorpcji energii, co jest domeną odpowiednio dobranych stopów tytanu.

Wprowadzenie tytanu do silników lotniczych wiąże się z koniecznością opanowania zaawansowanych technologii produkcji i obróbki. Klasyczne metody, takie jak kucie matrycowe, wymagają wysokich temperatur i kontrolowanego środowiska, aby uniknąć nadmiernego utlenienia czy wprowadzenia zanieczyszczeń do struktury. Szczególnie newralgiczne są procesy łączenia, w tym spawanie i zgrzewanie, wobec których stopy tytanu mają wysokie wymagania w zakresie czystości atmosfery oraz parametrów cieplnych. W praktyce przemysł lotniczy często wykorzystuje techniki zgrzewania w osłonie gazów szlachetnych, komory próżniowe oraz zaawansowane technologie spawania wiązką elektronów lub lasera, aby uzyskać złącza wysokiej jakości.

Osobną kategorią jest obróbka skrawaniem elementów tytanowych. Ze względu na niski współczynnik przewodzenia ciepła, większość energii cieplnej generowanej w procesie skrawania pozostaje w strefie narzędzie–wiór, co prowadzi do intensywnego zużycia narzędzia i wymusza stosowanie specjalnych gatunków węglików spiekanych, ceramiki czy narzędzi pokrytych powłokami o wysokiej odporności na temperaturę. Procesy te są powolne i kosztowne, dlatego przemysł lotniczy chętnie korzysta z technologii kształtowania blisko ostatecznego wymiaru (near-net shape), takich jak precyzyjne kucie, prasowanie izostatyczne na gorąco czy nowoczesne metody przyrostowe.

W ostatnich latach bardzo dynamicznie rozwija się zastosowanie technologii przyrostowych wytwarzania detali tytanowych dla lotnictwa. Metody takie jak selektywne topienie proszku laserem lub wiązką elektronów pozwalają na tworzenie skomplikowanych geometrii, wewnętrznych kanałów, struktur kratownicowych o optymalnym rozkładzie masy oraz elementów o wysokim stopniu integracji funkcji. Dzięki temu można zredukować liczbę części w złożeniu, ograniczyć ilość materiału odpadowego oraz skrócić czas od projektowania do uzyskania gotowego komponentu. Druk 3D z tytanu znajduje zastosowanie między innymi w elementach systemów paliwowych, wspornikach, uchwytach wyposażenia kabiny, a także w prototypach konstrukcji nośnych służących do weryfikacji koncepcji projektowych.

Postęp technologii przyrostowych rodzi jednak również nowe wyzwania. Należy zagwarantować powtarzalność własności mechanicznych w pełnej objętości wydruku, kontrolować mikrostrukturę i porowatość, a także opracować niezawodne metody badań nieniszczących dla skomplikowanych, trójwymiarowych detali. W lotnictwie, gdzie każdy element ma krytyczne znaczenie dla bezpieczeństwa, niezbędne jest zdefiniowanie rygorystycznych norm i procedur certyfikacji. Tytan wytwarzany metodami addytywnymi musi spełniać te same lub wyższe wymagania niż materiał pochodzący z tradycyjnych procesów metalurgicznych, co wymaga ścisłej współpracy między producentami proszków, maszyn, biurami konstrukcyjnymi i jednostkami certyfikującymi.

Perspektywy rozwoju zastosowania tytanu w lotnictwie są ściśle powiązane z rosnącą presją na redukcję emisji i zwiększenie efektywności energetycznej statków powietrznych. Dążenie do obniżenia masy samolotów oraz śmigłowców sprawia, że inżynierowie coraz chętniej sięgają po materiały o wysokim stosunku wytrzymałości do masy, a w tej kategorii tytan pozostaje jednym z liderów. Oczekuje się, że w kolejnych dekadach udział stopów tytanu będzie rósł szczególnie w strukturach hybrydowych metal–kompozyt, a także w elementach silników nowej generacji, w tym rozwiązań związanych z napędami hybrydowo-elektrycznymi czy wodorowymi.

Dynamiczny rozwój konstrukcji kompozytowych nie oznacza wypierania tytanu, lecz raczej umacnianie się jego roli jako materiału komplementarnego. Dalsze doskonalenie stopów tytanu, w tym opracowanie kompozytów metalowych na osnowie tytanu wzmacnianych węglikiem krzemu lub włóknami, może przynieść jeszcze lepsze połączenie sztywności, odporności na pełzanie i ograniczonej rozszerzalności cieplnej. Jednocześnie rozwijane są technologie powierzchniowych modyfikacji, powłok ochronnych i metod obróbki, które obniżają koszty eksploatacji oraz poprawiają trwałość zmęczeniową i odporność na zużycie ścierne.

W szerszym kontekście przemysłu lotniczego tytan wpisuje się w trend intensywnej optymalizacji cyklu życia konstrukcji. Wysoka odporność na korozję oznacza mniejszą potrzebę napraw, inspekcji i prac konserwacyjnych, co przekłada się na niższe koszty eksploatacji i większą dostępność samolotów. Możliwość recyklingu złomu tytanowego oraz rosnąca efektywność procesów wytwarzania sprzyjają także poprawie bilansu środowiskowego. Projekty nowej generacji statków powietrznych uwzględniają te czynniki już na etapie koncepcyjnym, co prowadzi do świadomego rozmieszczenia elementów tytanowych tam, gdzie przynoszą największą korzyść pod względem masy, niezawodności i kosztów w całym okresie eksploatacji.

Znaczenie tytanu w lotnictwie nie ogranicza się wyłącznie do wielkich producentów samolotów komunikacyjnych czy myśliwców. Coraz szersze zastosowanie znajduje on także w lotnictwie ogólnym, dronach, systemach bezzałogowych oraz segmencie kosmicznym. W tych obszarach szczególnie widoczna jest przewaga masowa tytanu oraz możliwość uzyskania skomplikowanych, lekkich konstrukcji dzięki technologiom przyrostowym. Integracja elektroniki, systemów napędowych, zbiorników paliwa i struktury nośnej w jedną funkcjonalną całość wymaga materiałów, które wytrzymają obciążenia, warunki środowiskowe oraz długotrwałą eksploatację – a tytan ze swoimi właściwościami mechaniczno-korozyjnymi jest jednym z najważniejszych kandydatów do pełnienia tej roli.

Patrząc z perspektywy inżynierskiej, przyszłość przemysłu lotniczego będzie w dużej mierze zależała od umiejętnego połączenia różnych klas materiałów, w tym kompozytów, stopów aluminium, stali wysokowytrzymałych, superstopów niklu i właśnie tytanu. Każdy z tych materiałów znajduje swoje optymalne miejsce w strukturze statku powietrznego, lecz to tytan w wielu przypadkach pełni rolę materiału „strategicznego”, umożliwiającego realizację ambitnych celów projektowych. Rosnące wymagania dotyczące bezpieczeństwa, komfortu, trwałości i efektywności napędzają rozwój nowych rozwiązań materiałowych i technologicznych, a tytan pozostaje jednym z filarów tej ewolucji w lotnictwie.