Kompozyty polimerowe stanowią jedną z najbardziej dynamicznie rozwijających się grup materiałów inżynierskich. Łączą w sobie elastyczność i niewielką masę tworzyw sztucznych z wysoką wytrzymałością włókien wzmacniających. Dzięki temu wypierają stal, aluminium oraz materiały ceramiczne w coraz większej liczbie zastosowań, zmieniając oblicze wielu gałęzi przemysłu – od lotnictwa i motoryzacji, przez budownictwo, po medycynę i energetykę odnawialną.

Istota kompozytów polimerowych i ich podstawowa klasyfikacja

Kompozyt polimerowy to materiał złożony co najmniej z dwóch faz: osnowy (matrycy) polimerowej oraz fazy wzmacniającej, którą najczęściej są włókna lub cząstki o wysokiej wytrzymałości mechanicznej. Osnowa pełni rolę spoiwa – utrzymuje zbrojenie w określonym położeniu, przenosi obciążenia, zabezpiecza materiał przed czynnikami środowiskowymi i nadaje elementowi kształt. Zbrojenie przejmuje natomiast zasadniczą część obciążeń mechanicznych, decyduje o sztywności, wytrzymałości na rozciąganie, zginanie i odporności zmęczeniowej.

Istota działania kompozytu polega na tym, że poszczególne składniki – rozpatrywane osobno – miałyby gorsze właściwości użytkowe niż materiał złożony. Osnowa polimerowa jest z reguły lekka, łatwa w formowaniu, ale sama w sobie dość miękka i mało odporna na uszkodzenia mechaniczne. Włókna z kolei są bardzo wytrzymałe, ale kruche, trudne do stosowania samodzielnie oraz wrażliwe na warunki środowiska. Dopiero połączenie tych faz w jeden układ pozwala otrzymać strukturę o pożądanych parametrach, takich jak wysoki stosunek wytrzymałości do masy, możliwość modelowania anizotropii (różnych właściwości w różnych kierunkach) czy specyficzne własności fizykochemiczne.

Do najważniejszych typów osnowy należą:

- polimery termoutwardzalne – przede wszystkim żywice epoksydowe, poliestrowe, winyloestrowe, fenolowe; po utwardzeniu tworzą sieć przestrzenną i nie topią się ponownie, zachowując kształt nawet w podwyższonej temperaturze,

- polimery termoplastyczne – m.in. polipropylen (PP), poliamidy (PA), poli(eteroeteroketon) (PEEK), poli(eteroimid) (PEI), które można wielokrotnie uplastyczniać i przetwarzać.

Wybór rodzaju osnowy przesądza o odporności chemicznej i cieplnej, możliwości recyklingu oraz technologiach wytwarzania. Z kolei dla fazy zbrojącej kluczowe są zarówno typ materiału, jak i forma geometryczna. Najczęściej spotykane są:

- włókna szklane – relatywnie tanie, o dobrym stosunku wytrzymałości do kosztu, szeroko stosowane w budowie łodzi, zbiorników, elementów budowlanych,

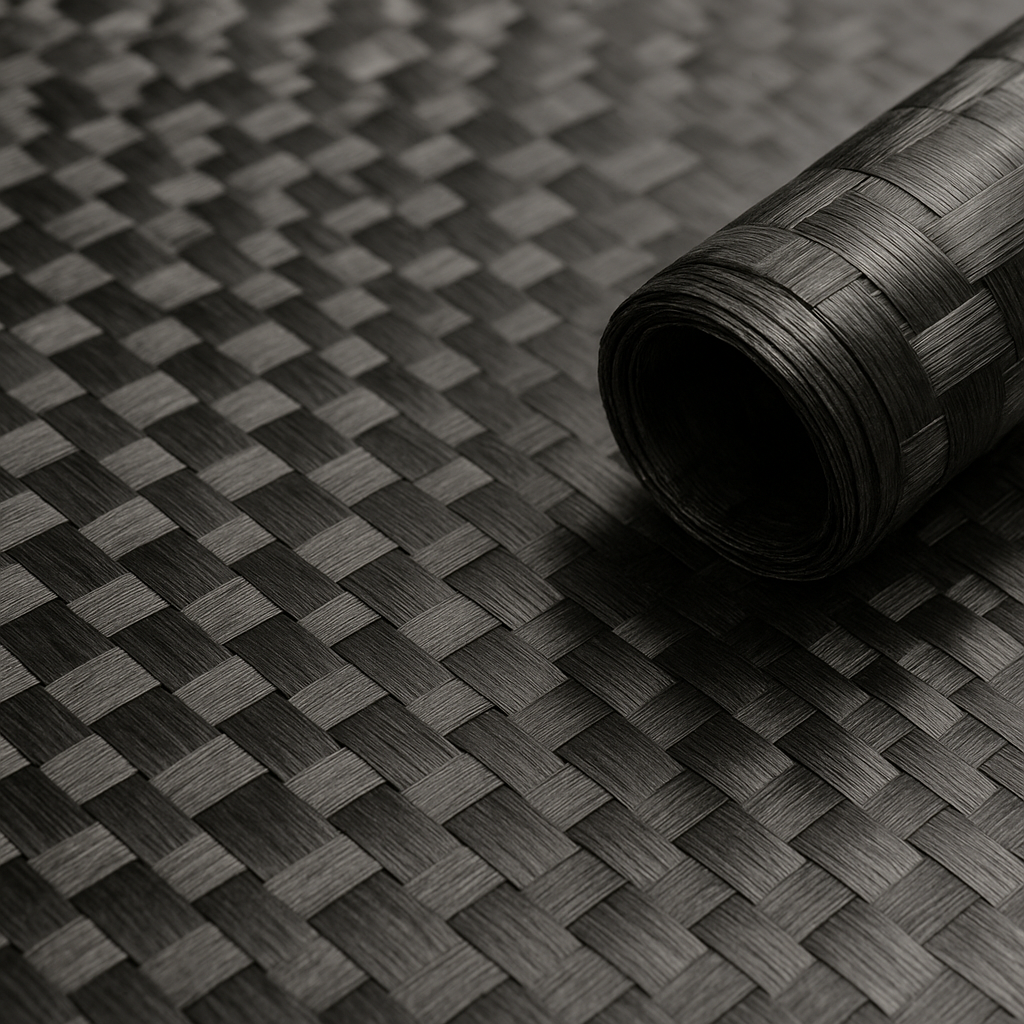

- włókna węglowe – o bardzo wysokim module sprężystości i wytrzymałości, przy jednocześnie niskiej gęstości; używane w lotnictwie, przemyśle kosmicznym, sporcie wyczynowym i motoryzacji premium,

- włókna aramidowe (np. Kevlar) – cechujące się wysoką wytrzymałością na uderzenia i doskonałą odpornością na pękanie, stosowane w osłonach balistycznych, oponach czy elementach narażonych na dynamiczne obciążenia,

- włókna naturalne – len, konopie, juta, włókna drzewne, włókna kokosowe; stają się coraz ważniejsze w kontekście zrównoważonego rozwoju i kompozytów o obniżonym śladzie węglowym.

Pod względem geometrii zbrojenia kompozyty polimerowe dzieli się na:

- kompozyty zbrojone włóknem krótkim (dyspergowanym) – wykorzystywane m.in. w elementach formowanych metodą wtrysku czy prasowania, charakteryzują się łatwością produkcji i dobrym bilansem kosztów,

- kompozyty zbrojone włóknem długim, ciętym w postaci mat lub ciągłym w formie tkanin i taśm – umożliwiają projektowanie struktur o bardzo wysokiej wytrzymałości i sztywności w określonych kierunkach,

- kompozyty cząsteczkowe – w których cząstki ceramiczne, metaliczne lub mineralne poprawiają np. odporność na ścieranie, stabilność wymiarową czy przewodność cieplną,

- kompozyty hybrydowe – łączące dwa lub więcej rodzajów wzmocnień, jak np. włókna węglowe i szklane, dla optymalizacji ceny i właściwości.

Materiały te zaliczane są do grupy tworzyw zaawansowanych i są kluczowym elementem w koncepcji lekkich struktur inżynierskich. Ich rozwój napędzany jest potrzebą redukcji masy pojazdów i konstrukcji, obniżenia zużycia energii, zwiększenia trwałości oraz projektowania indywidualnych, funkcjonalnych rozwiązań materiałowych.

Procesy wytwarzania kompozytów polimerowych i kontrola ich właściwości

Technologie produkcji kompozytów polimerowych są niezwykle zróżnicowane i zależą nie tylko od rodzaju użytej osnowy i zbrojenia, ale także od wymagań stawianych gotowemu wyrobowi. Inaczej wytwarza się cienkościenne elementy lotnicze z włókien węglowych, inaczej masowe komponenty samochodowe na bazie termoplastów, a jeszcze inaczej grubościenne zbiorniki chemoodporne z żywic poliestrowych.

Dobór komponentów i przygotowanie układu

Fundamentem całego procesu jest odpowiedni dobór systemu żywica–utwardzacz–wypełniacze oraz rodzaju i ułożenia zbrojenia. Projektant na tym etapie decyduje o docelowych własnościach materiału, takich jak moduł sprężystości, wytrzymałość na rozciąganie i zginanie, odporność na uderzenie, maksymalna temperatura pracy, nasiąkliwość czy odporność chemiczna. Kluczowe jest również zdefiniowanie udziału objętościowego zbrojenia – zbyt mało włókien nie pozwala wykorzystać ich potencjału, zbyt dużo może prowadzić do trudności przetwórczych i powstawania wad strukturalnych.

W przypadku żywic termoutwardzalnych przygotowanie kompozycji obejmuje precyzyjne dozowanie składników ciekłych (żywicy, utwardzacza, ewentualnych katalizatorów i plastyfikatorów) oraz dokładne wymieszanie ich z wypełniaczami i innymi dodatkami. W kompozytach termoplastycznych kluczowe jest topienie i mieszanie polimeru z włóknami lub cząstkami w wytłaczarkach bądź mieszarkach wysokoobrotowych, a następnie granulowanie uzyskanego tworzywa do dalszej obróbki.

Techniki wytwarzania elementów konstrukcyjnych

Jedną z najbardziej rozpowszechnionych metod dla kompozytów termoutwardzalnych jest formowanie ręczne (hand lay-up) i natryskowe. W tej technologii operator układa warstwy tkanin lub mat szklanych w formie, a następnie nasyca je żywicą za pomocą wałków lub pistoletów natryskowych. Po usunięciu pęcherzyków powietrza i żelowaniu żywicy następuje jej utwardzenie w temperaturze otoczenia lub podwyższonej. Metoda ta pozwala na wytwarzanie dużych elementów o złożonej geometrii przy stosunkowo niskich nakładach inwestycyjnych, jednak jest pracochłonna i trudna do pełnej automatyzacji.

Bardziej zaawansowaną techniką jest infuzja próżniowa oraz formowanie w worku próżniowym (vacuum bagging). Zbrojenie w postaci suchych tkanin układa się w formie, która następnie jest szczelnie zamykana elastyczną folią. Z przestrzeni między formą a folią odsysa się powietrze, a żywica zostaje wprowadzona różnicą ciśnień. Taka konfiguracja sprzyja uzyskiwaniu wysokiego udziału objętościowego włókien, dobrego zwilżenia i jednorodności struktury, przy jednoczesnym ograniczeniu ilości pęcherzyków gazu.

W produkcji komponentów o najwyższych wymaganiach, zwłaszcza z włókien węglowych, stosuje się technologię autoklawową oraz wykorzystanie półproduktów zwanych prepregami. Prepreg to materiał, w którym tkanina zbrojąca jest już wstępnie nasycona częściowo utwardzoną żywicą. Arkusze prepregu układa się warstwa po warstwie w formie zgodnie z projektem laminatu, następnie całość umieszcza w autoklawie, gdzie pod wpływem wysokiej temperatury i ciśnienia następuje końcowe utwardzenie. Otrzymuje się w ten sposób wyroby o bardzo wysokiej jakości struktury, precyzyjnie kontrolowanej zawartości żywicy i włókien oraz minimalnej porowatości.

Kompozyty polimerowe na bazie termoplastów często przetwarza się technikami właściwymi dla klasycznych tworzyw sztucznych. Typowym przykładem jest wtrysk tworzyw wzmacnianych krótkimi włóknami szklanymi lub mineralnymi. Granulat kompozytu uplastycznia się w cylindrze wtryskarki, a następnie wprowadza pod wysokim ciśnieniem do formy. Po ochłodzeniu powstaje wyrób o określonym kształcie, gotowy do montażu. W podobny sposób, choć z wykorzystaniem innych parametrów, stosuje się wytłaczanie profili, rur, płyt i folii kompozytowych.

W obszarze kompozytów termoplastycznych rośnie również znaczenie technik ciągłego wytwarzania, takich jak pultruzja. Polega ona na przeciąganiu pakietów włókien przez kąpiel z ciekłym polimerem lub przez głowicę do formowania, a następnie przez strefę chłodzenia. Uzyskuje się w ten sposób pręty, kształtowniki, belki czy listwy o zadanym stałym przekroju, wykorzystywane np. w budownictwie i infrastrukturze. Pultruzja pozwala łączyć dużą powtarzalność z wysoką efektywnością materiałową.

Kontrola jakości i kształtowanie własności użytkowych

Proces wytwarzania kompozytów polimerowych wymaga starannej kontroli jakości. Oprócz klasycznych badań mechanicznych – na rozciąganie, zginanie, ściskanie czy udarność – stosuje się metody nieniszczące, które pozwalają wykryć wady wewnętrzne. Ultradźwięki, termografia aktywna, badania radiograficzne czy metoda shearography umożliwiają identyfikację rozwarstwień, pustek, niedozbrojeń oraz lokalnych uszkodzeń włókien. Jest to szczególnie ważne w elementach odpowiedzialnych za bezpieczeństwo, np. w lotnictwie lub przemyśle energetycznym.

Właściwości kompozytu można w szerokim zakresie modyfikować poprzez odpowiedni dobór dodatków funkcjonalnych. Napełniacze przewodzące, jak sadza techniczna lub włókna węglowe o specyficznej orientacji, umożliwiają tworzenie materiałów o kontrolowanej przewodności elektrycznej, w tym powłok antystatycznych. Nanocząstki tlenków metali lub glinokrzemiany warstwowe mogą poprawiać odporność na ogień, stabilność termiczną lub barierowość dla gazów. Z kolei specjalne dodatki smarne ograniczają tarcie i zużycie, co jest szczególnie istotne w kompozytach stosowanych w łożyskach ślizgowych i prowadnicach przemysłowych.

Bardzo ważnym aspektem jest także trwałość kompozytów w warunkach eksploatacji. Polimery mogą ulegać degradacji pod wpływem promieniowania UV, tlenu, wilgoci czy podwyższonej temperatury. Z tego powodu stosuje się stabilizatory UV, antyoksydanty, bariery powłokowe oraz specjalne żywice odporne na hydrolizę. W konstrukcjach narażonych na obciążenia zmienne analizuje się odporność zmęczeniową i mechanizmy propagacji pęknięć, aby przewidzieć długoterminowe zachowanie materiału. Dzięki zaawansowanym symulacjom numerycznym oraz badaniom przyspieszonego starzenia inżynierowie są w stanie projektować kompozyty o określonej żywotności i niskim ryzyku awarii.

Coraz większą rolę odgrywa również kwestia recyklingu i ponownego wykorzystania kompozytów. Tradycyjnie zaawansowane materiały z żywic termoutwardzalnych uważano za trudne do zagospodarowania po zakończeniu ich cyklu życia. Obecnie rozwija się jednak metody mechanicznego rozdrabniania i użycia zmielonych laminatów jako wypełniaczy do nowych kompozytów, a także technologie chemicznego rozkładu osnowy, pozwalające odzyskiwać włókna węglowe i szklane. W przypadku kompozytów termoplastycznych recykling jest relatywnie prostszy, gdyż umożliwia ponowne stopienie materiału, o ile nie doszło do nadmiernej degradacji polimeru.

Zastosowania, znaczenie gospodarcze i perspektywy rozwoju kompozytów polimerowych

Znaczenie kompozytów polimerowych w gospodarce rośnie od kilku dekad, a ich udział w strukturze materiałowej kluczowych sektorów przemysłu systematycznie się zwiększa. Zjawisko to jest silnie powiązane z trendem redukcji masy, poprawy efektywności energetycznej, zwiększania bezpieczeństwa użytkowników oraz presji regulacyjnej w obszarze ochrony środowiska.

Motoryzacja i transport

Przemysł motoryzacyjny jest jednym z największych odbiorców kompozytów polimerowych. Stosuje się je do produkcji zderzaków, desek rozdzielczych, obudów reflektorów, nadkoli, elementów struktury siedzeń, a w pojazdach wyższej klasy także paneli nadwoziowych oraz elementów konstrukcyjnych. Zastępowanie części metalowych komponentami kompozytowymi umożliwia zmniejszenie masy pojazdu, co przekłada się na redukcję zużycia paliwa lub energii elektrycznej oraz ograniczenie emisji gazów cieplarnianych.

W pojazdach elektrycznych i hybrydowych kompozyty mają dodatkowe znaczenie: pozwalają skonstruować lekkie, a jednocześnie sztywne obudowy baterii, struktury ochronne oraz elementy nośne. Stosowanie laminatów z włókien węglowych w nadwoziach samochodów sportowych i luksusowych pozwoliło osiągnąć parametry przyspieszenia i prowadzenia, które byłyby nieosiągalne przy wykorzystaniu tradycyjnych blach stalowych. Jednocześnie rozwijane są technologie pozwalające obniżyć koszt produkcji takich elementów, m.in. poprzez skrócenie czasu cyklu utwardzania i automatyzację układania zbrojenia.

W transporcie kolejowym kompozyty służą do budowy paneli ściennych, dachowych, siedzeń, drzwi oraz komponentów wyposażenia wnętrz. Umożliwiają poprawę komfortu akustycznego, zapewniają dobre właściwości izolacyjne oraz odporność na korozję, co jest szczególnie ważne w pojazdach eksploatowanych w trudnych warunkach klimatycznych. W sektorze autobusowym i pojazdów użytkowych laminaty polimerowe pozwalają na tworzenie estetycznych, aerodynamicznych karoserii, łączących wytrzymałość z łatwością napraw bieżących.

Lotnictwo, kosmonautyka i energetyka

W lotnictwie kompozyty polimerowe pełnią rolę strategicznego materiału konstrukcyjnego. W nowoczesnych samolotach pasażerskich udział masowy struktur kompozytowych sięga kilkudziesięciu procent. Wykorzystuje się je w budowie skrzydeł, usterzenia, fragmentów kadłuba, gondoli silnikowych czy elementów wewnętrznych. Kluczową zaletą jest wysoki stosunek wytrzymałości do masy, co bezpośrednio przekłada się na zmniejszenie zużycia paliwa oraz zwiększenie zasięgu i ładowności maszyn.

W przemyśle kosmicznym kompozyty stanowią podstawowy materiał na elementy rakiet nośnych, satelitów, anten i osłon urządzeń pomiarowych. Muszą łączyć stabilność wymiarową w szerokim zakresie temperatur, odporność na drgania i przeciążenia startowe oraz długotrwałą wytrzymałość w warunkach próżni i promieniowania kosmicznego. W tej branży szczególne znaczenie mają zaawansowane kompozyty z włókien węglowych oraz hybrydowe struktury sandwichowe, łączące cienkie okładziny kompozytowe z lekkimi rdzeniami o strukturze plastra miodu.

W sektorze energetyki odnawialnej kompozyty polimerowe stały się materiałem kluczowym dla rozwoju energetyki wiatrowej. Łopaty turbin wiatrowych produkowane są głównie z laminatów żywic epoksydowych lub poliestrowych zbrojonych włóknem szklanym, a w konstrukcjach o największej rozpiętości także włóknem węglowym. Od ich lekkości, sztywności i odporności zmęczeniowej zależy efektywność pracy całej elektrowni. Znaczenie kompozytów widoczne jest również w energetyce wodnej, przy budowie łopat turbin oraz elementów instalacji narażonych na korozję i kawitację.

Budownictwo, infrastruktura i przemysł chemiczny

Kompozyty polimerowe odgrywają coraz większą rolę w budownictwie i infrastrukturze. Wykorzystuje się je do produkcji profili konstrukcyjnych, kształtowników, zbrojenia prętowego, paneli elewacyjnych, systemów okładzinowych i dachowych, a także wzmocnień mostów i budynków. Kompozytowe pręty zbrojeniowe z włóknem szklanym lub bazaltowym cechują się wysoką odpornością na korozję, co czyni je atrakcyjną alternatywą dla stali w obiektach narażonych na działanie soli odladzających, środowisk agresywnych chemicznie czy wody morskiej.

W infrastrukturze miejskiej i przemysłowej kompozyty wykorzystywane są również w budowie mostów dla pieszych, kładek technicznych, platform inspekcyjnych i pomostów. Ich niewielka masa ułatwia montaż w trudno dostępnych miejscach, a odporność na korozję i czynniki atmosferyczne zmniejsza koszty utrzymania. W przemyśle chemicznym z laminatów polimerowych wykonuje się zbiorniki, rurociągi, aparaty procesowe, kanały wentylacyjne czy wyciągi technologiczne, gdzie liczy się wysoka odporność chemiczna, szczelność i łatwość czyszczenia.

W zastosowaniach infrastrukturalnych coraz częściej stosuje się kompozyty sandwichowe, w których cienkie okładziny z laminatu polimerowego współpracują z lekkim rdzeniem – piankowym lub plastra miodu. Taka budowa pozwala uzyskać bardzo wysoką sztywność przy minimalnej masie własnej, a przy tym zapewnia dobre właściwości termoizolacyjne i akustyczne. Rozwiązania te znajdują zastosowanie w fasadach budynków, drzwiach przemysłowych, kontenerach, elementach modułowych i różnego rodzaju obudowach technicznych.

Medycyna, sport i inne specjalistyczne obszary

W medycynie kompozyty polimerowe stosuje się m.in. w implantologii, protetyce, ortotyce oraz w sprzęcie diagnostycznym. Polimerowo-ceramiczne kompozyty stosowane na implanty stomatologiczne i ortopedyczne pozwalają dopasować sztywność materiału do właściwości kości, ograniczając zjawisko resorpcji kostnej. W aparatach ortopedycznych i protezach kończyn zastosowanie lekkich laminatów przyniosło znaczną poprawę komfortu użytkowników, ułatwiając codzienne funkcjonowanie i aktywność fizyczną.

W sporcie i rekreacji kompozyty są wszechobecne – narty, deski snowboardowe, rakiety tenisowe, rowery szosowe i górskie, kije golfowe czy kadłuby łodzi wyczynowych korzystają z zalet włókien szklanych, węglowych i aramidowych. Możliwość precyzyjnego kształtowania rozkładu włókien pozwala projektować sprzęt dopasowany do stylu jazdy lub gry zawodnika, przy jednoczesnym zwiększeniu wytrzymałości i zmniejszeniu masy. W wielu dyscyplinach rozwój wyników sportowych jest nierozerwalnie związany z postępem w dziedzinie materiałów kompozytowych.

Do ciekawych, choć mniej znanych zastosowań kompozytów należą m.in. systemy ochrony balistycznej (hełmy, tarcze, osłony pojazdów), elementy obiektów wojskowych i policyjnych, a także specjalistyczne obudowy urządzeń elektronicznych o zwiększonej odporności na wstrząsy i drgania. W elektronice wysokiej mocy stosuje się kompozyty o podwyższonej przewodności cieplnej jako podkładki i radiatory, zdolne do efektywnego odprowadzania ciepła przy jednoczesnej izolacyjności elektrycznej.

Znaczenie gospodarcze, trendy rynkowe i wyzwania środowiskowe

Rozwój kompozytów polimerowych ma istotne przełożenie na gospodarkę. Rosnący popyt na lekkie i wytrzymałe materiały tworzy nowe łańcuchy wartości – od producentów włókien i żywic, przez dostawców półproduktów (prepregów, tkanin, granulatów), po wyspecjalizowane firmy zajmujące się projektowaniem i produkcją gotowych komponentów. Powstają wyspecjalizowane klastry przemysłowe, w których współpracują ze sobą przedsiębiorstwa, instytuty badawcze i uczelnie techniczne, rozwijając innowacje materiałowe i technologiczne.

W wymiarze makroekonomicznym kompozyty przyczyniają się do zwiększenia konkurencyjności wielu sektorów, umożliwiając tworzenie produktów o wyższej wartości dodanej, lepszych parametrach użytkowych i niższych kosztach eksploatacji. Przykładowo lżejsze samoloty i samochody oznaczają mniejsze zużycie paliwa, a tym samym niższe koszty transportu i mniejsze obciążenie środowiska. Lżejsze konstrukcje budowlane skracają czas realizacji inwestycji i obniżają koszty fundamentowania. Z kolei trwałe, odporne na korozję elementy infrastruktury zmniejszają wydatki na utrzymanie i remonty, poprawiając bilans finansowy inwestorów publicznych i prywatnych.

Równocześnie dynamiczny rozwój branży kompozytowej generuje wyzwania, zwłaszcza w obszarze gospodarowania odpadami i recyklingu. Wiele zaawansowanych kompozytów wciąż opiera się na żywicach termoutwardzalnych, których ponowne przetworzenie jest trudne. Pojawiają się jednak inicjatywy standaryzacji materiałów, rozwoju żywic o łatwiejszym recyklingu oraz projektowania konstrukcji z myślą o demontażu i ponownym wykorzystaniu komponentów. Wiele projektów badawczych dotyczy opracowania systemów, które pozwolą odzyskiwać cenne włókna węglowe i szklane z wycofanych z eksploatacji łopat turbin wiatrowych, kadłubów łodzi czy elementów lotniczych.

Jednym z istotnych kierunków rozwoju jest wykorzystanie włókien naturalnych oraz biopolimerów w roli osnowy, co umożliwia wytwarzanie kompozytów o obniżonym śladzie węglowym i lepszej biodergradowalności. Powstają materiały przeznaczone do zastosowań o krótszym cyklu życia – np. w opakowaniach, elementach wnętrz samochodów czy produktach konsumenckich – które można efektywnie poddać recyklingowi lub kompostowaniu. Współgra to z rosnącą świadomością środowiskową konsumentów oraz zaostrzającymi się regulacjami w zakresie gospodarki o obiegu zamkniętym.

Kolejnym trendem jest tzw. funkcjonalizacja kompozytów, czyli nadawanie im dodatkowych cech, wykraczających poza klasyczne parametry mechaniczne. Dzięki odpowiednio dobranym dodatkom i konfiguracjom zbrojenia możliwe jest tworzenie materiałów o właściwościach samonaprawczych, zdolnych do częściowej regeneracji mikropęknięć, czy też kompozytów zintegrowanych z czujnikami światłowodowymi lub piezoelektrycznymi, które same monitorują swój stan techniczny. Takie rozwiązania wpisują się w koncepcję inteligentnych konstrukcji, zdolnych do diagnozowania uszkodzeń i komunikowania konieczności przeprowadzenia serwisu zanim dojdzie do poważnej awarii.

Rozwojowi kompozytów polimerowych sprzyja również postęp w obszarze projektowania wspomaganego komputerowo oraz symulacji numerycznych. Zaawansowane modele materiałowe pozwalają przewidywać zachowanie laminatów i struktur złożonych w różnych warunkach obciążenia, uwzględniając zjawiska nieliniowe, anizotropię i procesy niszczenia. Dzięki temu inżynierowie są w stanie optymalizować układy warstw, orientację włókien, kształt elementów i rozwiązania łączeń, redukując liczbę prototypów fizycznych oraz czas wprowadzania nowych produktów na rynek.

Kompozyty polimerowe stały się nieodzowną częścią nowoczesnej inżynierii materiałowej i coraz śmielej wkraczają w obszary zarezerwowane dotąd dla metali i ceramiki. Ich elastyczność projektowa, wysoka wydajność materiałowa oraz możliwość integracji wielu funkcji w jednym elemencie sprawiają, że odgrywają kluczową rolę w procesie transformacji przemysłu w kierunku rozwiązań bardziej efektywnych, lżejszych i przyjaźniejszych dla środowiska. Wraz z dalszym rozwojem technologii przetwarzania, rozszerzaniem oferty surowców i rosnącą presją na zrównoważony rozwój, znaczenie kompozytów polimerowych w globalnej gospodarce będzie nadal systematycznie rosnąć.