Surowce petrochemiczne stanowią podstawę współczesnego przemysłu chemicznego, dostarczając kluczowych substratów do syntezy tworzyw sztucznych, włókien syntetycznych, detergentów, rozpuszczalników, nawozów oraz niezliczonych innych produktów codziennego użytku. Są one pozyskiwane głównie z ropy naftowej i gazu ziemnego, a następnie przetwarzane w wyspecjalizowanych instalacjach rafineryjnych i petrochemicznych. Zrozumienie ich pochodzenia, właściwości i kierunków przetwarzania jest niezbędne do oceny znaczenia branży petrochemicznej dla gospodarki, środowiska oraz bezpieczeństwa surowcowego państw.

Pochodzenie i klasyfikacja surowców petrochemicznych

Surowce petrochemiczne wywodzą się przede wszystkim z dwóch głównych źródeł: ropy naftowej oraz gazu ziemnego. Oba te nośniki energii są mieszaninami wielu związków organicznych, jednak z punktu widzenia przemysłu chemicznego kluczowe są lekkie frakcje, takie jak gaz płynny (LPG), benzyna surowa, nafta czy kondensaty gazowe. Właśnie z nich uzyskuje się podstawowe olefiny i aromaty, które stanowią cegiełki budulcowe dla ogromnej liczby związków chemicznych.

Ropa naftowa jest złożoną mieszaniną węglowodorów o różnej długości łańcucha i różnym stopniu rozgałęzienia. Składa się z alkanów, cykloalkanów i związków aromatycznych, a także niewielkiej ilości związków siarki, azotu i tlenu. W rafinerii poddawana jest procesowi destylacji frakcyjnej, w wyniku którego powstają frakcje o różnym zakresie temperatur wrzenia. Frakcje te stanowią bezpośrednie paliwa lub surowiec do dalszego przetwarzania w kompleksach petrochemicznych.

Gaz ziemny to mieszanina węglowodorów gazowych, w której dominuje metan, ale obecne są również etan, propan, butan oraz cięższe węglowodory. Dla przemysłu chemicznego szczególnie cenne są metan i etan. Metan stanowi podstawę do produkcji gazu syntezowego, a w konsekwencji amoniaku, metanolu, wodoru i wielu innych chemikaliów. Etan natomiast jest preferowanym surowcem do krakingu parowego, prowadzącego do otrzymania etylenu – jednego z najważniejszych produktów przemysłu petrochemicznego.

Pod względem funkcjonalnym surowce petrochemiczne można podzielić na kilka głównych grup:

- surowce do krakingu parowego – gazy ciekłe (LPG), nafta, etan, propan;

- surowce do reformingu katalitycznego – frakcje benzynowe bogate w węglowodory naftenowe i parafinowe;

- surowce do produkcji gazu syntezowego – metan, lekkie węglowodory, frakcje cięższe poddawane reformingowi parowemu;

- surowce do produkcji sadzy, rozpuszczalników i olejów – cięższe frakcje ropy, oleje opałowe, pozostałości próżniowe.

Odrębną kategorię stanowią kondensaty gazowe, które są ciekłymi węglowodorami współwystępującymi z gazem ziemnym pod wysokim ciśnieniem złożowym. Po wydobyciu i obniżeniu ciśnienia następuje ich skroplenie, a otrzymana mieszanina – bogata w C5–C12 – znajduje zastosowanie jako komponent benzynowy lub surowiec petrochemiczny do produkcji olefin i aromatów.

Procesy przetwarzania surowców petrochemicznych

Transformacja surowców petrochemicznych w związki o wyższej wartości dodanej opiera się na złożonych procesach fizykochemicznych. Kluczową rolę odgrywają tu operacje jednostkowe takie jak destylacja, absorpcja, ekstrakcja, a także procesy reakcyjne: kraking, reforming, izomeryzacja, polimeryzacja czy oksydacja. Sercem kompleksu petrochemicznego jest jednak kraking parowy, który umożliwia rozpad cięższych węglowodorów na lżejsze, reaktywne cząsteczki.

Kraking parowy i produkcja olefin

Kraking parowy (steam cracking) jest najważniejszym procesem wytwarzania lekkich olefin, głównie etylenu i propylenu. Surowcem do krakingu może być etan, propan, butan, nafta lub inne lekkie frakcje ropy. W procesie tym mieszaninę surowca z parą wodną poddaje się krótkotrwałemu działaniu bardzo wysokiej temperatury (około 800–900°C) w piecach krakingowych. W tak ekstremalnych warunkach węglowodory ulegają homolitycznemu rozpadowi, generując rodniki i prowadząc do powstania prostych olefin.

Wynikiem krakingu parowego jest mieszanina gazów, składająca się z wodoru, metanu, etylenu, propylenu, butadienu, butenów oraz cięższych węglowodorów. Następnie następuje etap szybkiego chłodzenia (quench), zapobiegający dalszym reakcjom wtórnym, a potem szereg etapów separacji: skraplanie, absorpcja, destylacja kriogeniczna. Stopniowo odzyskuje się czyste frakcje produktów, które kierowane są do kolejnych procesów syntezy chemicznej.

Wybór surowca do krakingu ma istotny wpływ na strukturę produkcji. Kraking etanu daje wysoki uzysk etylenu i niewielkie ilości innych produktów, co jest korzystne w regionach bogatych w gaz ziemny. Kraking nafty zapewnia bardziej zróżnicowany strumień produktów, z większym udziałem propylenu, butadienu i aromatów, co jest charakterystyczne dla kompleksów opartych na ropie naftowej. Z punktu widzenia ekonomiki zakładu ważna jest elastyczność instalacji, umożliwiająca przetwarzanie różnych rodzajów surowców przy zmieniających się warunkach rynkowych.

Reforming katalityczny i produkcja aromatów

Reforming katalityczny wysokooktanowych frakcji benzynowych to proces, w którym niskooktanowe parafiny i nafteny przekształcane są w związki aromatyczne i izoalkany, przy jednoczesnym wytwarzaniu wodoru. Surowcem jest zazwyczaj frakcja benzynowa o temperaturze wrzenia 60–200°C, pochodząca z destylacji ropy naftowej. Proces prowadzony jest w obecności katalizatorów platynowych lub wielometalicznych, w temperaturze rzędu 500°C i podwyższonym ciśnieniu.

Główne produkty reformingu to benzen, toluen i ksyleny (tzw. BTX), które są fundamentalnymi surowcami do syntezy szeregu związków aromatycznych, takich jak styren, anilina, fenol, kwas tereftalowy czy cykloheksan. Dodatkowo uzyskuje się wysokooktanowy komponent benzynowy oraz wodór, który może być wykorzystany w procesach hydroodsiarczania, uwodorniania lub syntezach chemicznych.

Oddzielenie i oczyszczenie aromatów z mieszanin poreformingowych wymaga zastosowania zaawansowanych metod separacji, w tym destylacji ekstrakcyjnej i ekstrakcji ciekło–ciekłej. Wysoka czystość benzenu czy p-ksylenu jest konieczna ze względu na wymagania stawiane produktom końcowym, zwłaszcza tworzywom sztucznym i włóknom syntetycznym o wysokich parametrach technicznych.

Reforming parowy metanu i produkcja gazu syntezowego

Dla przemysłu nawozowego, paliwowego i organicznego ogromne znaczenie ma produkcja gazu syntezowego (syngasu), czyli mieszaniny tlenku węgla i wodoru. Podstawową metodą jest reforming parowy metanu (steam methane reforming, SMR). Metan reaguje z parą wodną w obecności katalizatora niklowego, tworząc tlenek węgla i wodór. Następnie, w reakcji konwersji CO z parą wodną, zwiększa się udział wodoru i zmniejsza zawartość CO.

Syngas jest kluczowym surowcem do produkcji amoniaku (przemysł nawozowy), metanolu (półprodukt do syntezy formaldehydu, octanów, MTBE, DME), a także jako gaz procesowy w syntezach paliw syntetycznych metodą Fischera–Tropscha. Dzięki temu metan, z pozoru prosty gaz palny, staje się strategicznym nośnikiem węgla i wodoru dla wielu gałęzi chemii przemysłowej.

Hydroprocesy i oczyszczanie surowców

Surowce petrochemiczne zawierają liczne zanieczyszczenia, takie jak związki siarki, azotu, chlorowcopochodne, metale ciężkie czy wielopierścieniowe węglowodory aromatyczne. Obecność tych składników jest niepożądana, gdyż powoduje korozję, zatruwanie katalizatorów oraz powstawanie niepożądanych produktów ubocznych. Z tego względu szeroko stosuje się procesy hydrorafinacji, hydroodsiarczania i hydrokrakingu.

W procesach tych surowiec reaguje z wodorem w obecności katalizatora, co pozwala usuwać siarkę (w postaci siarkowodoru), azot (w formie amoniaku) oraz częściowo nasycać wiązania wielokrotne. Hydrokraking dodatkowo rozszczepia cięższe frakcje na lżejsze produkty o wyższej wartości handlowej. Dzięki takim operacjom uzyskuje się czystsze, stabilniejsze i bardziej jednorodne strumienie surowców, które są lepiej dostosowane do wymagających procesów petrochemicznych.

Kluczowe produkty petrochemiczne i ich zastosowania

Surowce petrochemiczne, po przetworzeniu w kompleksach rafineryjno-petrochemicznych, dają początek ogromnej liczbie związków chemicznych i materiałów. Ich portfolio jest tak szerokie, że praktycznie każda gałąź przemysłu oraz większość produktów codziennego użytku pośrednio lub bezpośrednio zawdzięcza swój byt chemii petrochemicznej. Szczególne znaczenie mają: lekkie olefiny, aromaty BTX, syntezy pochodne oraz tworzywa sztuczne i włókna syntetyczne.

Lekkie olefiny: etylen, propylen, butadien

Etylen jest najważniejszym produktem krakingu parowego. Z niego syntetyzuje się polietylen niskociśnieniowy (HDPE) i wysokociśnieniowy (LDPE), które znajdują zastosowanie w produkcji folii, butelek, rur, pojemników, izolacji kabli i wielu odmian opakowań. Etylen stanowi też surowiec do otrzymywania tlenku etylenu, a następnie glikolu etylenowego, estrów, detergentów czy rozpuszczalników specjalistycznych. Ogromny wolumen produkcji etylenu sprawia, że jest on często uznawany za barometr kondycji całego przemysłu chemicznego.

Propylen, będący drugim co do znaczenia olefinem, służy głównie do produkcji polipropylenu – tworzywa o wysokiej wytrzymałości mechanicznej, odpornego na działanie chemikaliów i temperatury. Z polipropylenu wytwarza się elementy motoryzacyjne, sprzęt AGD, opakowania wielokrotnego użytku, włókna dywanowe czy elementy medyczne. Innym ważnym kierunkiem wykorzystania propylenu jest synteza tlenku propylenu, akrylonitrylu i alkoholu izopropylowego, które z kolei są substratami do produkcji pianek poliuretanowych, włókien akrylowych, żywic i rozpuszczalników.

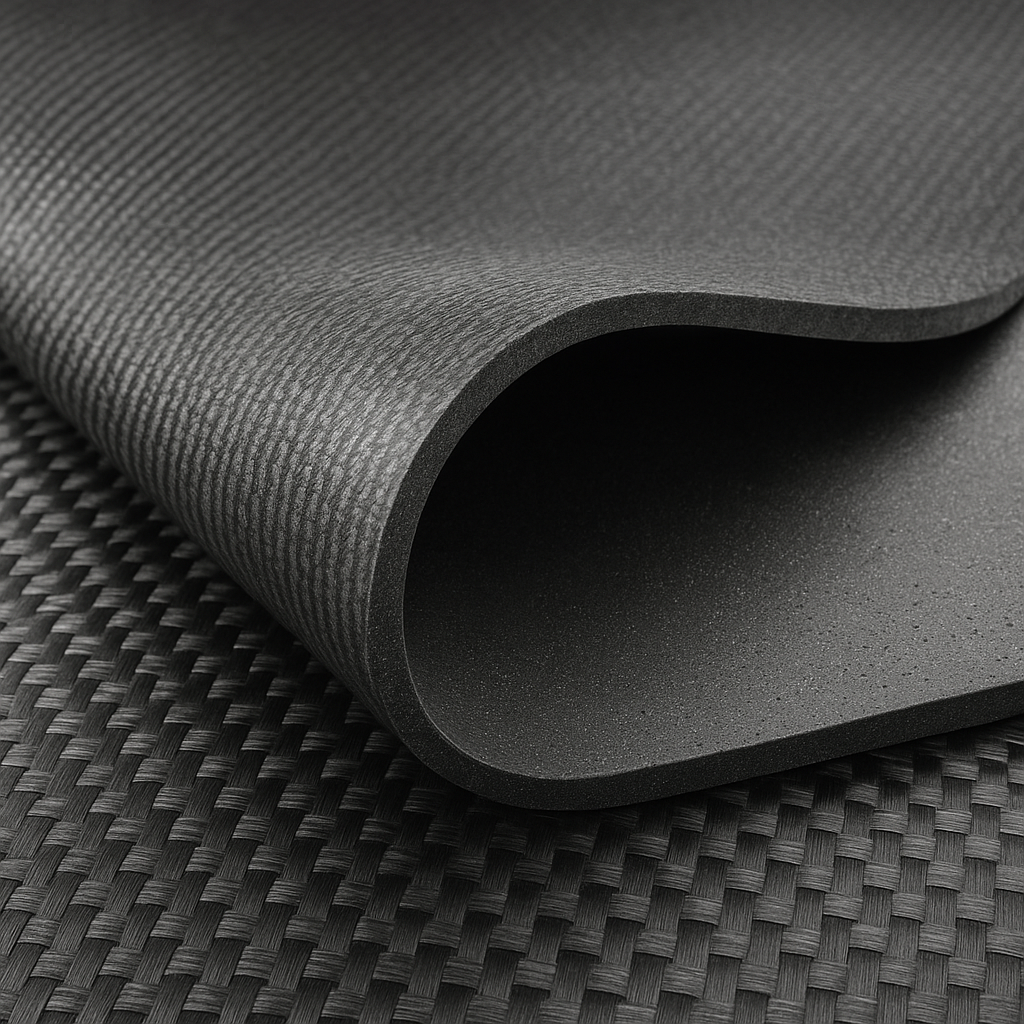

Butadien, czterowęglowa olefina dienowa, ma kluczowe znaczenie dla przemysłu gumowego. Jest podstawowym monomerem w produkcji kauczuków syntetycznych, takich jak kauczuk butadienowo-styrenowy (SBR) czy poli(butadien). Materiały te wykorzystywane są w oponach, taśmach przenośnikowych, uszczelkach, wężach technicznych i licznych wyrobach elastomerowych. Dzięki petrochemicznemu pochodzeniu butadienu możliwe jest uniezależnienie przemysłu gumowego od naturalnego kauczuku oraz uzyskanie materiałów o ściśle kontrolowanych parametrach.

Aromaty BTX i ich pochodne

Benzen, toluen i ksyleny (mieszanina izomerów o-, m- i p-ksylenu) to filary chemii aromatycznej. Benzen jest wykorzystywany m.in. do produkcji styrenu, który następnie polimeryzuje do polistyrenu i kopolimerów styrenowych. Znajdują one zastosowanie w opakowaniach, materiałach izolacyjnych, obudowach elektroniki i licznych produktach jednorazowego użytku. Benzen stanowi też surowiec do produkcji aniliny, kaprolaktamu czy fenolu, które są prekursorami dla barwników, izocyjanianów, włókien poliamidowych i żywic fenolowych.

Toluen jest ważnym rozpuszczalnikiem w przemyśle farb, lakierów i klejów, a także surowcem do produkcji diizocyjanianu toluenu (TDI), stosowanego w produkcji elastycznych pianek poliuretanowych. Ksyleny, a zwłaszcza p-ksylen, służą do syntezy kwasu tereftalowego, który jest podstawowym półproduktem przy wytwarzaniu politereftalanu etylenu (PET). PET jest szeroko stosowany do produkcji butelek napojowych, folii opakowaniowych i włókien poliestrowych używanych w odzieży, tekstyliach domowych i technicznych.

Różnorodność zastosowań BTX sprawia, że są one jednymi z najbardziej pożądanych frakcji w kompleksach petrochemicznych. Zaawansowane technologie katalityczne i separacyjne pozwalają maksymalizować ich uzysk przy równoczesnym zmniejszaniu zużycia energii i emisji zanieczyszczeń.

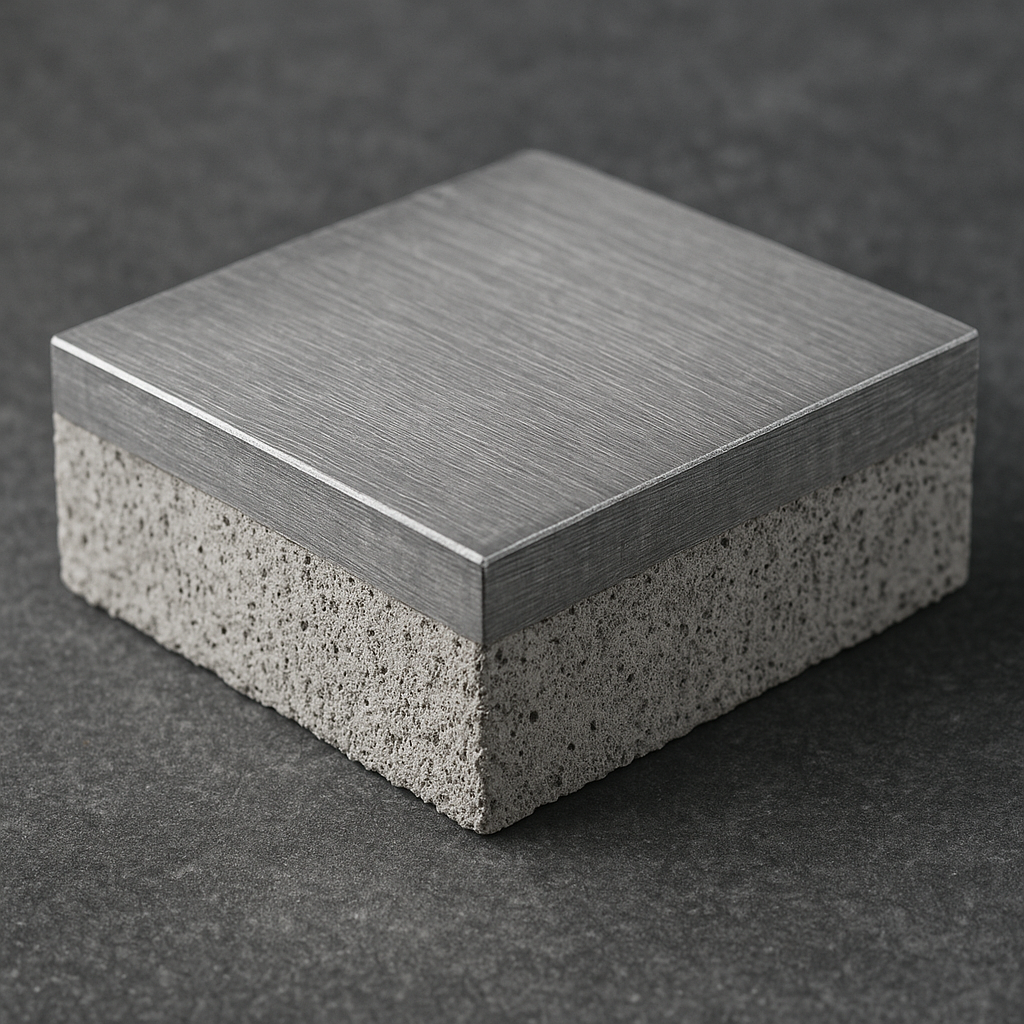

Tworzywa sztuczne i włókna syntetyczne

Najbardziej widocznym dla społeczeństwa efektem przetwarzania surowców petrochemicznych jest produkcja tworzyw sztucznych i włókien syntetycznych. Polietylen, polipropylen, polichlorek winylu (PVC), polistyren, poliuretany, poliamidy czy poliestry to materiały, bez których trudno wyobrazić sobie współczesny transport, medycynę, budownictwo, elektronikę i opakowania.

Polichlorek winylu powstaje z chlorku winylu, otrzymywanego z etylenu i chloru lub ze związków etylenu pochodzących z gazu syntezowego. PVC jest wykorzystywany m.in. w produkcji rur kanalizacyjnych, okien, podłóg, folii i wykładzin. Poliamidy (np. nylon 6,6) wytwarza się m.in. z adipinianu i heksametylenodiaminy, pochodzących od benzenu i innych aromatów. Materiały te cechują się wysoką wytrzymałością mechaniczną, odpornością chemiczną i dobrą przetwarzalnością.

Włókna poliestrowe, wytwarzane z kwasu tereftalowego i glikolu etylenowego, znalazły szerokie zastosowanie w branży tekstylnej. Umożliwiły produkcję lekkich, trwałych i łatwych w pielęgnacji tkanin, które zdominowały odzież sportową, roboczą i codzienną. Z kolei włókna akrylowe, otrzymywane z akrylonitrylu (pochodnej propylenu), imitują wełnę, zapewniając dobrą izolację cieplną przy mniejszym koszcie i większej trwałości.

Środki powierzchniowo czynne, rozpuszczalniki i specjalistyczne chemikalia

Znacząca część produktów petrochemicznych trafia do segmentu tzw. chemikaliów specjalistycznych. Należą do nich m.in. środki powierzchniowo czynne, używane w detergentach, kosmetykach, środkach czystości, preparatach rolniczych, a także liczne rozpuszczalniki i plastyfikatory. Bazą surowcową dla surfaktantów są najczęściej alkohole tłuszczowe, tlenek etylenu, propylenu oraz pochodne benzenu, takie jak alkilobenzeny. Kombinacja łańcucha hydrofobowego (pochodzącego z węglowodorów) i grupy hydrofilowej nadaje tym substancjom unikatowe właściwości emulgujące i pianotwórcze.

Rozpuszczalniki, takie jak toluen, ksylen, aceton, alkohole czy estry, pełnią kluczową rolę w formulacjach farb, lakierów, tuszów drukarskich, klejów oraz w procesach syntezy organicznej jako media reakcyjne. W przemyśle farmaceutycznym i elektronicznym istotne są również rozpuszczalniki o wysokiej czystości, których wytwarzanie wymaga bardzo precyzyjnej kontroli procesów petrochemicznych.

Inną grupę stanowią dodatki do paliw, smary, oleje specjalne i płyny procesowe. Chociaż wolumenowo stanowią one mniejszą część produkcji, ich wartość jednostkowa jest znacznie wyższa, a wymagania jakościowe – bardziej rygorystyczne. Dla wielu z tych substancji punktem wyjścia są proste węglowodory alifatyczne i aromatyczne pochodzące z ropy i gazu, poddawane wyspecjalizowanym reakcjom chemicznym.

Znaczenie surowców petrochemicznych dla gospodarki i kierunki rozwoju

Rola surowców petrochemicznych wykracza daleko poza dostarczanie materiałów do produkcji plastiku czy paliw. Tworzą one złożony ekosystem przemysłowy, w którym łańcuchy dostaw przenikają się z sektorem energetycznym, rolnictwem, motoryzacją, budownictwem, medycyną i innymi branżami. Wzrost gospodarczy wielu krajów był i nadal jest silnie powiązany z rozwojem sektora petrochemicznego, który zapewnia miejsca pracy, wpływy eksportowe oraz dostęp do zaawansowanych technologicznie materiałów.

Znaczenie makroekonomiczne i bezpieczeństwo surowcowe

Kraje dysponujące znacznymi zasobami ropy naftowej i gazu ziemnego często rozwijają własny przemysł petrochemiczny, aby zwiększyć wartość dodaną eksportowanych surowców. Zamiast sprzedawać nieprzetworzoną ropę, budują kompleksy rafineryjno-petrochemiczne, w których powstają paliwa, chemikalia i tworzywa. Pozwala to na dywersyfikację gospodarki oraz uniezależnienie się od wahań cen surowców na rynkach światowych.

Dla krajów importujących surowce kluczowe jest natomiast zapewnienie stabilnych dostaw i rozwój infrastruktury przesyłowej: ropociągów, gazociągów, terminali LNG oraz magazynów. Bezpieczeństwo surowcowe przekłada się bezpośrednio na ciągłość pracy instalacji chemicznych, a tym samym na funkcjonowanie całych sektorów gospodarki. Zakłócenia w łańcuchu dostaw surowców petrochemicznych mogą prowadzić do niedoborów tworzyw, nawozów czy komponentów farmaceutycznych.

Wyzwania środowiskowe i transformacja sektora

Intensywne wykorzystanie surowców petrochemicznych wiąże się z istotnymi wyzwaniami środowiskowymi. Emisje gazów cieplarnianych, zanieczyszczenia powietrza, wody i gleby, a także problem zagospodarowania odpadów tworzyw sztucznych stały się przedmiotem debaty publicznej i regulacji prawnych na całym świecie. Przemysł chemiczny stoi przed koniecznością ograniczenia śladu węglowego, zwiększenia efektywności energetycznej i wdrożenia rozwiązań sprzyjających gospodarce obiegu zamkniętego.

Jednym z kierunków jest rozwój technologii recyklingu chemicznego, umożliwiających przetwarzanie zużytych tworzyw z powrotem na surowce petrochemiczne. Procesy pirolizy, depolimeryzacji czy zgazowania odpadów polimerowych pozwalają odzyskać wartościowe węglowodory lub monomery, które mogą ponownie zasilić łańcuch produkcyjny. W ten sposób zmniejsza się zapotrzebowanie na pierwotną ropę i gaz, a jednocześnie ogranicza ilość odpadów trafiających na składowiska lub do środowiska.

Inne podejście polega na stopniowej substytucji surowców petrochemicznych surowcami pochodzenia odnawialnego. Biogaz, bioetanol czy oleje roślinne mogą, przy odpowiedniej obróbce, stać się alternatywnym źródłem węgla do syntez chemicznych. Rozwija się również koncepcja chemii opartej na surowcach biomasowych, w której cukry, lignina i inne komponenty biomasy zastępują tradycyjne węglowodory kopalne. Nie oznacza to jednak nagłego odejścia od petrochemii, lecz raczej stopniowe poszerzanie bazy surowcowej i adaptację istniejącej infrastruktury do nowych strumieni surowców.

Innowacje technologiczne i cyfryzacja w przemyśle petrochemicznym

Postęp technologiczny stanowi klucz do dalszej optymalizacji wykorzystania surowców petrochemicznych. Rozwój katalizatorów o wyższej aktywności i selektywności, nowatorskie reaktory, zaawansowane systemy separacji oraz intensyfikacja procesów przyczyniają się do zmniejszenia zużycia energii, surowców i ilości odpadów. Przemysł chemiczny coraz szerzej wykorzystuje narzędzia cyfrowe, takie jak modelowanie procesowe, symulacje CFD, systemy sterowania zaawansowanego (APC) i analitykę danych w czasie rzeczywistym.

Cyfryzacja umożliwia lepsze monitorowanie parametrów pracy instalacji, szybsze wykrywanie anomalii oraz optymalizację zużycia surowców i energii. Dzięki temu kompleksy petrochemiczne mogą funkcjonować bardziej elastycznie, dostosowując się do zmiennych warunków rynkowych i wymagań ekologicznych. Integracja danych procesowych z prognozami popytu, cen surowców i regulacjami środowiskowymi sprzyja podejmowaniu trafniejszych decyzji inwestycyjnych i operacyjnych.

Perspektywy rozwoju: od ropy i gazu do gospodarki cyrkularnej

Choć ropa naftowa i gaz ziemny pozostaną przez wiele lat podstawowymi źródłami surowców petrochemicznych, kierunek rozwoju sektora wyznaczają rosnące oczekiwania w zakresie zrównoważonego rozwoju. Przemysł chemiczny coraz częściej postrzega odpady tworzyw sztucznych jako wtórne źródło węgla, a nie problem do utylizacji. Rozwijane są technologie pozwalające na integrację recyklingu mechanicznego i chemicznego z tradycyjnymi kompleksami petrochemicznymi, tak aby tworzyć obiegi zamknięte dla wybranych strumieni materiałowych.

Jednocześnie rośnie znaczenie wodoru niskoemisyjnego i energii elektrycznej z odnawialnych źródeł w zasilaniu procesów chemicznych. Elektroliza wody zasilana energią odnawialną może dostarczyć czystego wodoru, który zastąpi wodór pochodzący z reformingu metanu. W połączeniu z wychwytem i wykorzystaniem dwutlenku węgla (CCU) tworzy to potencjał do wytwarzania paliw i chemikaliów o zredukowanym śladzie węglowym, mimo oparcia na węglu jako elemencie strukturalnym związków organicznych.

Surowce petrochemiczne, choć wywodzą się z paliw kopalnych, pozostaną niezbędne dla zaawansowanej gospodarki opartej na materiałach wysokiej jakości. Transformacja tego sektora będzie zmierzać ku większej efektywności, integracji z odnawialnymi źródłami energii i szerokiemu wykorzystaniu recyklingu. Zrozumienie procesów ich pozyskiwania, przetwarzania i aplikacji jest podstawą do projektowania przyszłości przemysłu chemicznego, który musi jednocześnie zaspokajać potrzeby rozwojowe społeczeństw i sprostać wymaganiom środowiskowym.