Grafit ekspandowany jest jednym z najbardziej interesujących i perspektywicznych materiałów węglowych wykorzystywanych w wielu gałęziach przemysłu. Łączy w sobie właściwości klasycznego grafitu – takie jak wysoka przewodność cieplna i elektryczna – z zupełnie nową, trójwymiarową strukturą o bardzo dużej porowatości i powierzchni właściwej. Dzięki temu materiał ten znajduje zastosowanie zarówno w rozwiązaniach wysokotemperaturowych, jak i w nowoczesnych technologiach magazynowania energii, w uszczelnieniach technicznych, systemach przeciwpożarowych, a nawet w zaawansowanych kompozytach polimerowych i metalicznych.

Charakterystyka fizykochemiczna i istota struktury grafitu ekspandowanego

Grafit ekspandowany to materiał powstający z naturalnego lub syntetycznego grafitu płatkowego, który poddano procesowi interkalacji, a następnie gwałtownemu rozszerzeniu w wysokiej temperaturze. W efekcie powstaje lekka, objętościowo spieniona struktura, przypominająca swoistą grafitową „wełnę”, którą można dalej zagęszczać do form monolitycznych, płyt, folii lub kształtek technicznych.

Podstawą jest warstwowa struktura klasycznego grafitu, zbudowana z uporządkowanych płaszczy grafenowych. W typowym, krystalicznym graficie płaszczyzny te ułożone są równolegle, a oddziaływania pomiędzy nimi mają charakter sił van der Waalsa. To właśnie stosunkowo słabe wiązania międzywarstwowe umożliwiają wprowadzenie cząsteczek obcych (tzw. interkalantów) pomiędzy poszczególne warstwy. W wyniku tego procesu tworzą się związki interkalacyjne grafitu, które po poddaniu działaniu wysokiej temperatury prowadzą do gwałtownej ekspansji materiału w kierunku prostopadłym do płaszczyzn grafenowych.

Tak powstały grafit ekspandowany charakteryzuje się:

- bardzo wysoką porowatością (wielkość pustych przestrzeni w strukturze sięga kilkudziesięciu, a nawet ponad 90% objętości);

- znacznym przyrostem objętości w stosunku do wyjściowego grafitu płatkowego (nawet ponad 200–300 razy);

- relatywnie niską gęstością nasypową, przy równoczesnej możliwości uzyskania dużej gęstości po sprasowaniu do postaci elementów monolitycznych;

- dobrą przewodnością cieplną w płaszczyznach wynikających z orientacji płatków oraz anizotropią właściwości transportu ciepła i prądu elektrycznego;

- znakomitą sprężystością i zdolnością do odkształceń sprężystych, co czyni ten materiał idealnym do zastosowań uszczelniających;

- odpornością na działanie wysokich temperatur, utlenianie (w ograniczonym zakresie, zależnie od atmosfery i dodatków) oraz większości czynników chemicznych.

W porównaniu z klasycznymi tworzywami sztucznymi, metalami i innymi materiałami konstrukcyjnymi, grafit ekspandowany wyróżnia się unikatową kombinacją cech: wysoką odpornością termiczną, stosunkowo dobrą przewodnością elektryczną, wysoką elastycznością oraz chemiczną obojętnością wobec szerokiej gamy mediów. Z tego powodu jest postrzegany jako materiał o kluczowym znaczeniu dla wielu nowoczesnych technologii, zwłaszcza tam, gdzie wymagane są trwałe, niezawodne rozwiązania uszczelniające i ochronne.

Technologia produkcji grafitu ekspandowanego

Produkcja grafitu ekspandowanego obejmuje kilka etapów, z których najważniejsze to: dobór surowca, proces interkalacji, suszenie, ekspansja termiczna oraz ewentualne dalsze przetwarzanie mechaniczne (prasowanie, walcowanie, formowanie). Każdy z tych etapów wymaga precyzyjnego sterowania parametrami, aby uzyskać materiał o pożądanych właściwościach użytkowych.

Dobór grafitu wyjściowego

Podstawowym surowcem jest grafit naturalny płatkowy lub wysokiej jakości grafit syntetyczny. Istotne parametry to:

- zawartość węgla (im wyższa, tym lepsza jakość końcowego produktu);

- wielkość płatków – większe płytki sprzyjają uzyskaniu materiału o większej ekspansji; mniejsze płatki ułatwiają natomiast późniejsze formowanie i równomierne zagęszczanie;

- czystość chemiczna – obecność domieszek metalicznych oraz tlenków może wpływać na proces interkalacji oraz właściwości końcowe, w tym odporność korozyjną.

W wielu przypadkach stawia się na surowiec o wysokiej krystaliczności, gdyż zapewnia on lepszą kontrolę procesu interkalacji i bardziej przewidywalną ekspansję. W zależności od wymagań końcowych można stosować grafity o różnej granulacji i strukturze, a także mieszać frakcje w celu uzyskania optymalnych efektów.

Interkalacja grafitu – tworzenie związków międzypłaszczyznowych

Kluczowym etapem jest proces interkalacji, czyli wprowadzania obcych jonów lub cząsteczek pomiędzy płaszczyzny grafenowe. Najczęściej wykorzystuje się w tym celu silne kwasy mineralne (np. kwas siarkowy z dodatkiem utleniaczy), związki halogenków metali, a także inne środki utleniające i utleniająco-kwasowe. Grafit miesza się z roztworem interkalantu, zwykle w kontrolowanej temperaturze, czasie i przy określonym stosunku masowym reagujących składników.

W strukturze powstają tzw. związki interkalacyjne grafitu (GIC – graphite intercalation compounds). Rząd interkalacji (stopień napełnienia przestrzeni między warstwami) oraz rodzaj użytego interkalantu wpływają bezpośrednio na późniejszą zdolność do ekspansji oraz na właściwości fizyczne materiału końcowego. Po zakończeniu interkalacji graficzny surowiec jest dokładnie płukany i neutralizowany, aby usunąć nadmiar odczynników, a następnie poddawany procesowi suszenia.

Suszenie i przygotowanie do ekspansji

Po interkalacji i płukaniu materiał ma wciąż znaczna zawartość wilgoci, której obecność może zaburzać proces ekspandowania lub prowadzić do nierównomiernego pęcznienia. Suszenie prowadzi się w suszarniach konwekcyjnych, fluidalnych lub próżniowych, przy kontrolowanej temperaturze, tak aby nie doszło do przedwczesnej termicznej dekompozycji interkalantu.

Parametry suszenia (temperatura, czas, atmosfera) wpływają na zachowanie interkalantu w strukturze grafitu, a więc pośrednio także na intensywność późniejszego rozszerzania się materiału w procesie ekspansji.

Ekspansja termiczna – kluczowy moment powstawania struktury

Ekspansja grafitu następuje zwykle przy bardzo szybkim podgrzaniu do temperatur rzędu 800–1100°C (czasem wyższych) w krótkim czasie, zazwyczaj w ciągu kilku–kilkunastu sekund. Źródłem ciepła mogą być piece rurowe, piece z przepływem gazu obojętnego, palniki gazowe lub specjalne instalacje przepływowe, w których materiał jest dynamicznie unoszony przez strumień gorących gazów.

W wyniku gwałtownego ogrzania interkalant ulega rozkładowi, często z wytworzeniem gazów (np. dwutlenku siarki, tlenków azotu, pary wodnej), które próbują wydostać się z wnętrza warstwowej struktury. Ciśnienie gazów między płaszczyznami grafenowymi powoduje silne rozsunięcie warstw i wielokrotne zwiększenie objętości cząstek grafitu. Przypomina to niejako „eksplozję wewnętrzną”, ale prowadzoną w sposób kontrolowany, w środowisku zaprojektowanym pod kątem bezpieczeństwa i wydajności.

W zależności od wymagań co do stopnia ekspansji oraz gęstości nasypowej produktu, dobiera się:

- temperaturę końcową procesu;

- czas przebywania cząstek w strefie wysokiej temperatury;

- rodzaj i stężenie interkalantu;

- szybkość nagrzewania i warunki chłodzenia.

Tak powstały materiał, określany często jako „wermikulit grafitowy” (ze względu na podobieństwo do ekspandowanego wermikulitu mineralnego), stanowi półprodukt do dalszego przetwarzania.

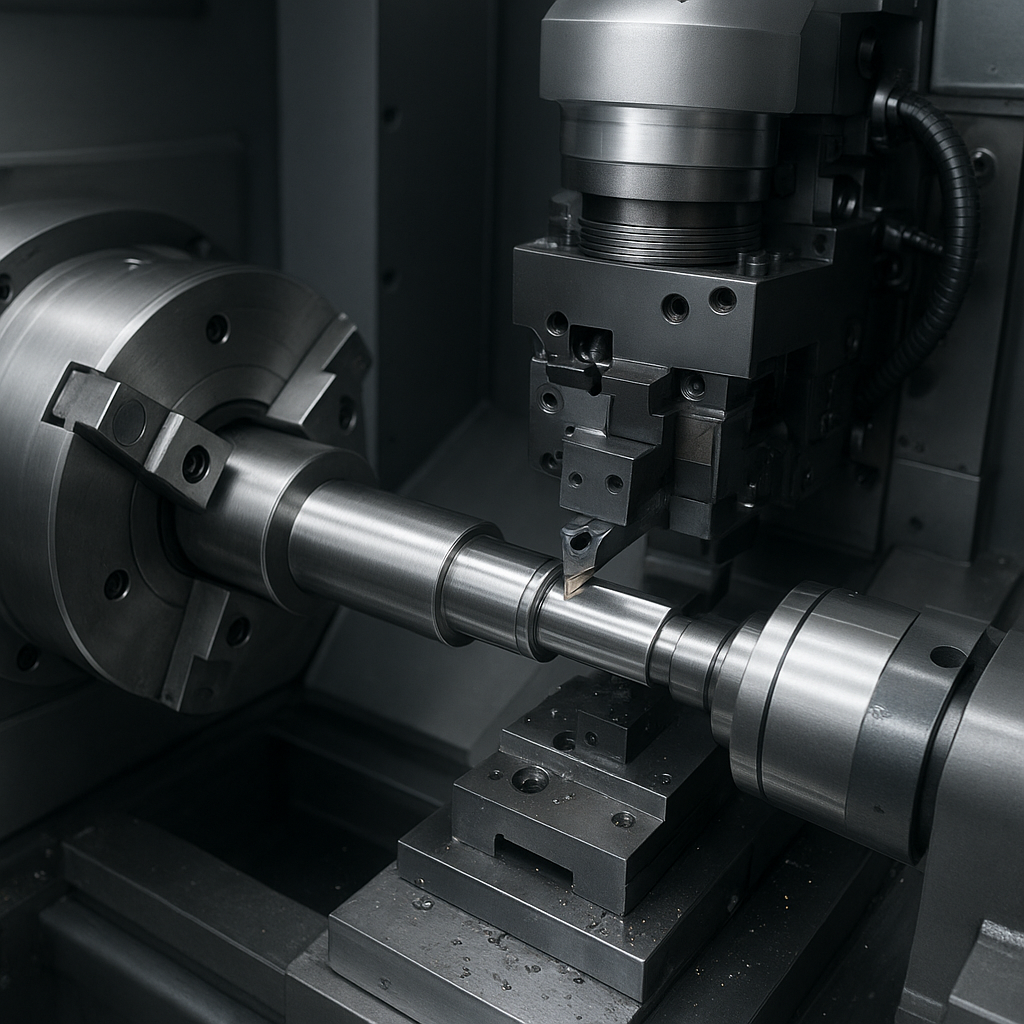

Formowanie, prasowanie i dalsze przetwarzanie

Ekspandowany grafit w formie luźnej jest lekki, puszysty i ma niską gęstość, którą można – w bardzo szerokim zakresie – regulować poprzez mechaniczne zagęszczanie. Zależnie od przeznaczenia, stosuje się:

- prasowanie na zimno do postaci płyt i taśm uszczelniających o różnej gęstości;

- walcowanie w celu otrzymania cienkich folii, które służą jako materiały na uszczelki płaskie, wkładki czy przekładki izotermiczne;

- formowanie kształtek profilowanych, np. pierścieni, segmentów, tulei;

- łączenie z wkładkami metalowymi (stal nierdzewna, stal węglowa) lub zbrojeniami tekstylnymi dla poprawy odporności mechanicznej.

Kluczowym parametrem technologicznym jest tu gęstość końcowa materiału. Niższa gęstość sprzyja elastyczności, podatności na odkształcenia i lepszej zdolności dopasowywania się do nierówności powierzchni. Wyższa gęstość zapewnia natomiast większą wytrzymałość mechaniczną, odporność na wyciskanie i mniejszą przepuszczalność gazów oraz cieczy. Dzięki możliwości precyzyjnego doboru gęstości, grafit ekspandowany można dopasować do specyficznych wymagań aplikacyjnych w różnych branżach.

Zastosowania grafitu ekspandowanego w przemyśle

Grafit ekspandowany znalazł bardzo szerokie zastosowanie w przemyśle, szczególnie tam, gdzie wymagana jest kombinacja odporności termicznej, chemicznej oraz właściwości uszczelniających i przewodzących. Można wyróżnić kilka kluczowych obszarów wykorzystania, obejmujących energetykę, chemikalia, przemysł motoryzacyjny, hutnictwo, przemysł budowlany oraz nowoczesne technologie materiałowe.

Uszczelnienia techniczne i armatura przemysłowa

Jednym z najważniejszych obszarów zastosowania grafitu ekspandowanego są uszczelnienia w armaturze przemysłowej. Materiał ten jest powszechnie stosowany do produkcji:

- uszczelnień płaskich do kołnierzy rur, wymienników ciepła, zbiorników i aparatów chemicznych;

- pierścieni uszczelniających do zaworów odcinających, regulacyjnych i bezpieczeństwa;

- sznurów, taśm i kształtek ekspandowanych do pracy w wysokich temperaturach i agresywnym środowisku.

Grafit ekspandowany jest szczególnie ceniony za zdolność pracy w szerokim zakresie temperatur – od warunków kriogenicznych aż po temperatury przekraczające 500–600°C w atmosferze utleniającej, a jeszcze wyższe w atmosferach obojętnych lub redukujących. Znacząco przewyższa pod tym względem typowe elastomery, włókniny czy wiele tworzyw sztucznych.

Jego struktura umożliwia doskonałe dopasowanie do nierówności powierzchni kołnierzy i gniazd, redukując ryzyko wycieków. Co więcej, uszczelki z ekspandowanego grafitu wykazują wysoką odporność na pełzanie i relaksację naprężeń, co ma kluczowe znaczenie w instalacjach o zmiennych warunkach pracy, np. w elektrociepłowniach, rafineriach czy przemyśle chemicznym.

Energetyka konwencjonalna i jądrowa

W sektorze energetycznym grafit ekspandowany jest wykorzystywany zarówno w elektrowniach konwencjonalnych (parowych, gazowych, węglowych), jak i w energetyce jądrowej. Kluczowe elementy obejmują:

- uszczelnienia połączeń kołnierzowych w układach pary przegrzanej;

- uszczelki do pomp, zaworów i innych elementów krytycznych w instalacjach wysokociśnieniowych;

- materiały do osłon i izolacji elementów pracujących w wysokiej temperaturze.

W przypadku elektrowni jądrowych szczególnie istotne jest zachowanie szczelności układów oraz odporności materiałów na promieniowanie jonizujące, wysoką temperaturę i chemicznie agresywne media. Grafit ekspandowany, ze względu na swoją stabilność chemiczną oraz brak skłonności do kruchego pękania, jest dobrą alternatywą dla wielu typowych materiałów uszczelniających. Oczywiście w tak wymagających zastosowaniach każdorazowo przechodzi on rozbudowaną kwalifikację materiałową oraz testy w warunkach zbliżonych do rzeczywistych.

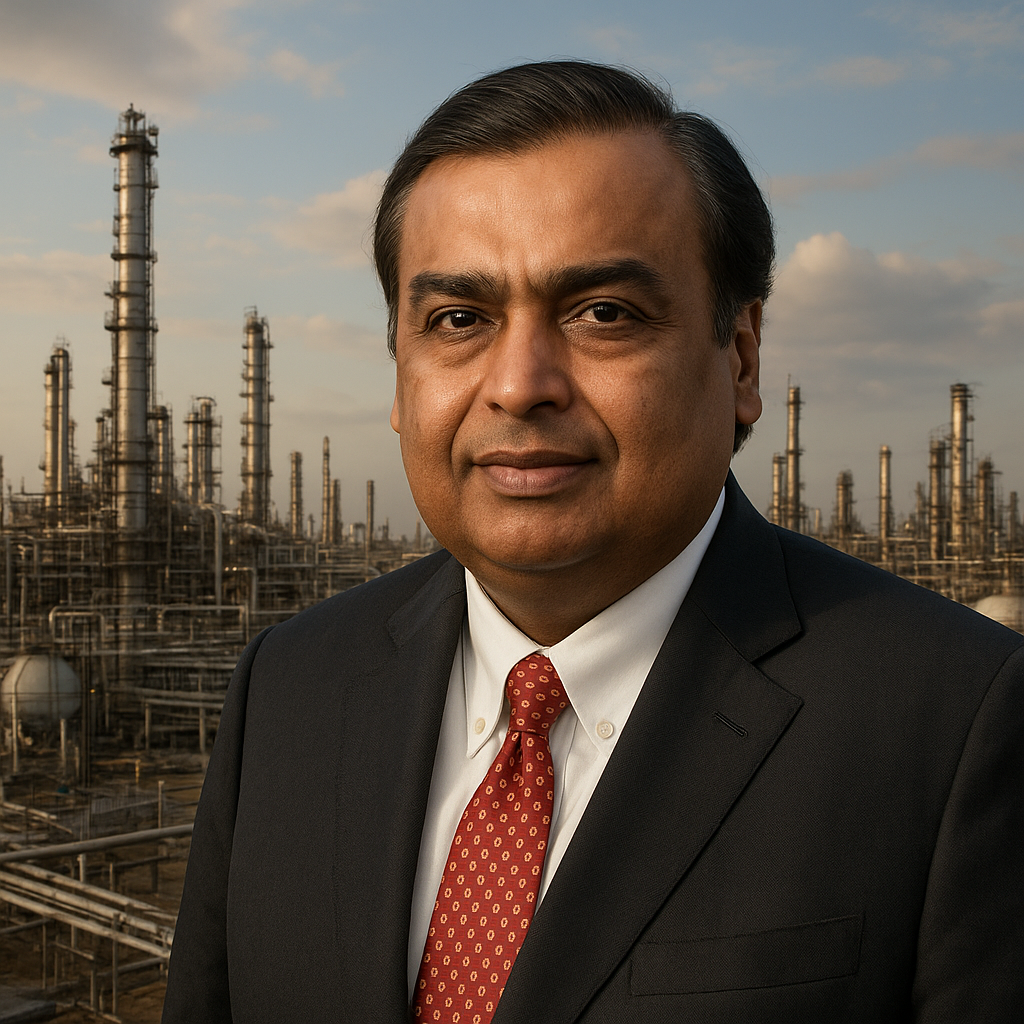

Przemysł chemiczny i petrochemiczny

W przemyśle chemicznym i petrochemicznym występuje szeroka gama agresywnych mediów: kwasy, zasady, rozpuszczalniki organiczne, mieszaniny wieloskładnikowe oraz czynniki o podwyższonej temperaturze i ciśnieniu. Grafit ekspandowany oferuje w takich warunkach wyjątkową odporność na korozję chemiczną, dzięki czemu jest powszechnie wybierany do:

- uszczelnień w reaktorach chemicznych, kolumnach destylacyjnych, wymiennikach ciepła;

- elementów uszczelniających dla pomp chemicznych transportujących media korozyjne;

- uszczelnień w aparaturze procesowej, takich jak zasuwy, zawory regulacyjne i bezpieczeństwa.

Istotnym atutem jest niski współczynnik tarcia oraz możliwość pracy na sucho w niektórych konfiguracjach, co zmniejsza ryzyko przegrzewania i przyspieszonego zużycia elementów współpracujących. W wielu zakładach grafit ekspandowany zastąpił starsze typy uszczelnień, które wymagały częstej wymiany i powodowały przestoje, a przez to generowały wysokie koszty eksploatacyjne.

Motoryzacja i transport

W branży motoryzacyjnej oraz w sektorze transportu (kolejowego, morskiego, lotniczego) grafit ekspandowany znalazł zastosowanie przede wszystkim jako materiał na uszczelki silnikowe, elementy systemów wydechowych, uszczelnienia turbosprężarek czy elementy izolacyjne w miejscach o znacznych wahaniach temperatury.

W silnikach spalinowych stosuje się go między innymi jako element uszczelniający w połączeniach kolektorów wydechowych, w rejonie głowicy, a także w systemach EGR (recyrkulacji spalin). Wytrzymałość w warunkach wysokiej temperatury oraz zdolność do kompensacji rozszerzalności cieplnej różnych materiałów (stal żeliwna, stal nierdzewna, stopy aluminium) czynią z grafitu ekspandowanego atrakcyjny wybór w miejscach, gdzie inne materiały szybko uległyby degradacji.

W transporcie kolejowym i morskim jest wykorzystywany w uszczelnieniach instalacji parowych, olejowych i paliwowych, a także w złożonych systemach napędowych, gdzie konieczne jest utrzymanie szczelności w szerokim zakresie temperatur i ciśnień.

Ochrona przeciwpożarowa i bezpieczeństwo budynków

Ciekawym i szybko rosnącym obszarem zastosowań jest ochrona przeciwpożarowa. Grafit ekspandowany bywa tutaj stosowany w formie dodatku do materiałów budowlanych, uszczelnień i powłok, które pod wpływem wysokiej temperatury pęcznieją, tworząc warstwę izolującą. Choć nie należy mylić go z typowymi systemami pęczniejącymi na bazie organicznych spoiw, wiele produktów wykorzystuje podobną zasadę – w razie pożaru następuje gwałtowne zwiększenie objętości, co ogranicza przenikanie płomieni, gorących gazów i dymu oraz spowalnia nagrzewanie konstrukcji nośnej.

Przykłady takich zastosowań to:

- taśmy i uszczelki pęczniejące do drzwi ognioodpornych;

- elementy dylatacyjne w przegrodach przeciwpożarowych;

- dodatki do farb i powłok ogniochronnych;

- elementy zabezpieczające przejścia instalacyjne (przewody, rurociągi, kable) przez ściany i stropy ogniowe.

Dzięki swojej stabilności chemicznej i odporności temperaturowej, grafit ekspandowany pozwala projektować rozwiązania o długim czasie działania, niskiej emisji gazów toksycznych przy podgrzaniu oraz dobrym zachowaniu po wielu cyklach termicznych.

Nowoczesne kompozyty, magazynowanie energii i inne zaawansowane zastosowania

Poza klasycznymi zastosowaniami uszczelniającymi, grafit ekspandowany coraz częściej wykorzystywany jest w technologiach kompozytów polimerowych i metalicznych, a także w systemach magazynowania energii cieplnej i elektrycznej. Jego wysoka powierzchnia właściwa, dobra przewodność cieplna i elektryczna oraz niski ciężar właściwy czynią go interesującym dodatkiem funkcjonalnym.

W materiałach kompozytowych pełni rolę:

- wzmacniającego wypełniacza w żywicach epoksydowych, poliestrowych, poliuretanowych i innych polimerach;

- składnika poprawiającego przewodność cieplną i elektryczną tworzyw, co umożliwia np. odprowadzanie ładunków elektrostatycznych lub ciepła z elementów elektronicznych;

- ściśle kontrolowanego porowatego szkieletu, w którym można osadzić inne substancje czynne (np. materiały aktywne baterii i superkondensatorów).

W systemach magazynowania energii cieplnej grafit ekspandowany bywa wykorzystywany jako nośnik dla materiałów zmiennofazowych (PCM – phase change materials). Kombinacja porowatego szkieletu grafitowego i wypełniających go substancji topniejących/krzepnących (np. parafin, soli hydratowanych, stopów niskotopliwych) pozwala tworzyć kompozyty o wysokiej pojemności cieplnej i dobrej przewodności, które można zastosować m.in. w systemach ogrzewania i chłodzenia budynków, w przemyśle spożywczym czy przy stabilizacji temperatury w magazynach energii elektrycznej.

W kontekście magazynowania energii elektrycznej grafit ekspandowany stanowi interesujący materiał do produkcji elektrod, szczególnie po dalszej obróbce (np. aktywacji chemicznej, modyfikacji powierzchni, domieszkowaniu). Może być stosowany jako podłoże dla warstw czynnych w bateriach litowo-jonowych, sodowo-jonowych, superkondensatorach oraz w innych systemach elektrochemicznych, w których wymagana jest wysoka powierzchnia kontaktu elektrolitu z materiałem aktywnym.

Znaczenie gospodarcze i perspektywy rozwoju rynku grafitu ekspandowanego

Znaczenie grafitu ekspandowanego w gospodarce systematycznie rośnie, co wynika z kilku równoległych trendów: zaostrzania wymogów środowiskowych w przemyśle (szczelność instalacji, ograniczanie emisji), rozwoju energetyki niskoemisyjnej i jądrowej, popularyzacji nowoczesnych technologii magazynowania energii, a także rosnącego zapotrzebowania na lekkie, wytrzymałe i odporne materiały kompozytowe.

Rynek globalny – główni producenci i kierunki handlu

Produkcja grafitu ekspandowanego koncentruje się w krajach dysponujących zasobami wysokiej jakości grafitu naturalnego oraz rozwiniętym przemysłem chemicznym: w Chinach, Indiach, krajach azjatyckich, ale także w Europie oraz Ameryce Północnej. Z uwagi na specyfikę technologii, część przedsiębiorstw specjalizuje się jedynie w wytwarzaniu półproduktów (grafitu ekspandowanego luźnego), podczas gdy inne skupiają się na produkcji wyrobów gotowych – głównie uszczelek i systemów uszczelniających – o wysokiej wartości dodanej.

Rynek jest silnie powiązany z dostępnością surowców grafitowych i z globalnymi trendami popytowymi. Rosnąca rola sektora energetycznego, zwłaszcza nowoczesnych technologii, powoduje, że popyt na wysokiej jakości materiały uszczelniające i kompozytowe systematycznie się zwiększa. Jednocześnie rosnące znaczenie ochrony środowiska oraz konieczność ograniczenia wycieków i emisji szkodliwych substancji zmuszają operatorów instalacji przemysłowych do stosowania materiałów o wysokiej niezawodności, takich jak właśnie grafit ekspandowany.

Bezpieczeństwo procesowe, normy i regulacje

Rozwój zastosowań grafitu ekspandowanego jest ściśle powiązany z zaostrzeniem regulacji dotyczących bezpieczeństwa procesowego i środowiskowego. Normy krajowe i międzynarodowe (np. EN, ISO, API, TA-Luft) definiują dopuszczalne poziomy emisji, wymagania w zakresie szczelności połączeń kołnierzowych, odporności uszczelek na starzenie, pełzanie czy zmiany temperatury. Materiały uszczelniające muszą przechodzić szereg badań kwalifikacyjnych, potwierdzających ich przydatność do pracy w systemach wysokociśnieniowych, wysokotemperaturowych i agresywnych chemicznie.

Grafit ekspandowany, w postaci monolitycznych uszczelek, pierścieni czy taśm, charakteryzuje się bardzo niskim współczynnikiem wycieku, stabilnością w długotrwałej eksploatacji oraz możliwością odtworzenia szczelności po cyklach termicznych. Z tego względu stał się materiałem „pierwszego wyboru” w wielu instalacjach, co przekłada się na jego rosnący udział w globalnym rynku materiałów uszczelniających.

Wpływ na efektywność energetyczną i koszty eksploatacji

Wysokiej jakości uszczelnienia z grafitu ekspandowanego przyczyniają się do poprawy efektywności energetycznej całych zakładów przemysłowych. Ograniczenie wycieków pary, gazów procesowych czy mediów grzewczych przekłada się bezpośrednio na zmniejszenie strat ciepła oraz surowców. Stabilność materiału w długotrwałej eksploatacji umożliwia wydłużenie okresów międzyremontowych, co obniża koszty serwisowania instalacji.

W skali makroekonomicznej ma to wymierne znaczenie: przedsiębiorstwa redukują koszty stałe, poprawiają bilans energetyczny oraz spełniają coraz bardziej wyśrubowane wymagania w zakresie emisji i gospodarowania energią. Zastosowanie grafitu ekspandowanego staje się więc nie tylko kwestią techniczną, ale także strategiczną decyzją wpływającą na konkurencyjność przedsiębiorstw na rynku globalnym.

Środowisko, recykling i zrównoważony rozwój

Z punktu widzenia ochrony środowiska istotne jest, że grafit ekspandowany jest materiałem na bazie węgla, który – w zależności od zastosowania – może być poddawany recyklingowi lub bezpiecznej utylizacji. W odróżnieniu od wielu tradycyjnych materiałów uszczelniających zawierających azbest (obecnie zakazany w większości państw) czy niektóre szkodliwe dodatki organiczne, nowoczesne wyroby oparte na graficie nie stanowią podobnego zagrożenia dla zdrowia w trakcie eksploatacji, o ile są prawidłowo użytkowane i utylizowane.

W niektórych aplikacjach istnieje możliwość odzysku i ponownego przetworzenia grafitu ekspandowanego, zwłaszcza jeśli nie jest on silnie zanieczyszczony chemicznie. Procesy recyklingu obejmują zwykle kruszenie, oczyszczanie, a następnie ponowne wykorzystanie w charakterze dodatku do materiałów kompozytowych, smarów stałych czy nawet jako wsadu do nowych wyrobów uszczelniających.

W perspektywie rozwoju technologii węglowych rośnie też znaczenie badań nad pozyskiwaniem grafitu z odpadów oraz nad minimalizacją ilości odpadów poprodukcyjnych i poregeneracyjnych. Grafit ekspandowany, jako materiał o wysokiej wartości technicznej, staje się istotnym elementem gospodarki obiegu zamkniętego w przemyśle materiałów inżynierskich.

Nowe kierunki badań i innowacje

Badania nad grafitem ekspandowanym koncentrują się na kilku obszarach: poprawie parametrów eksploatacyjnych, obniżaniu kosztów wytwarzania, opracowywaniu nowych typów związków interkalacyjnych oraz modyfikacji powierzchni w celu dostosowania materiału do specyficznych zastosowań. Duże zainteresowanie budzi łączenie grafitu ekspandowanego z innymi formami węgla, takimi jak nanorurki węglowe, grafen, sadza przewodząca czy włókna węglowe, co pozwala uzyskać hybrydowe kompozyty o jeszcze lepszych właściwościach.

Opracowywane są również nowe technologie ekspansji, w tym procesy o niższym zużyciu energii oraz bardziej przyjazne środowisku metody interkalacji. Zastępowanie klasycznych, silnie korozyjnych i toksycznych interkalantów łagodniejszymi chemicznie substancjami, a także prowadzenie procesów w obiegach zamkniętych, sprzyja ograniczeniu oddziaływania całego cyklu produkcyjnego na środowisko.

Szczególne zainteresowanie budzą także zastosowania w elektronice i technologiach wysokich częstotliwości, gdzie grafit ekspandowany, dzięki swoim właściwościom przewodzącym, porowatej strukturze i możliwości impregnacji różnymi związkami, może pełnić funkcje ekranów elektromagnetycznych, warstw rozpraszających ciepło czy elementów strukturalnych urządzeń elektronicznych nowej generacji.

Warto również podkreślić znaczenie grafitu ekspandowanego w kontekście rozwoju technologii akumulatorów i superkondensatorów, ponieważ jego struktura może stanowić bazę dla elektrod o zwiększonej powierzchni czynnej i ulepszonej kinetyce procesów elektrochemicznych. Rozszerzanie skali produkcji tego typu zaawansowanych materiałów elektrodowych może w przyszłości istotnie wpłynąć na pozycję grafitu ekspandowanego w łańcuchu dostaw branży energetyki magazynowej.

W efekcie połączenie klasycznych zastosowań – takich jak uszczelnienia techniczne i materiały przeciwpożarowe – z nowymi obszarami, obejmującymi zaawansowane kompozyty, systemy magazynowania energii, elektronikę i technologie ochrony środowiska, sprawia, że grafit ekspandowany staje się jednym z ważnych materiałów inżynierskich o znaczeniu przekraczającym granice pojedynczych sektorów przemysłu. Dzięki ciągłemu rozwojowi jego technologii wytwarzania i modyfikacji, zakres zastosowań będzie się nadal rozszerzał, a sam materiał coraz częściej postrzegany jest jako strategiczny element nowoczesnej infrastruktury przemysłowej i energetycznej.