Technologie addytywne, a w szczególności druk 3D, z fazy ciekawostki laboratoryjnej szybko przekształciły się w jedno z kluczowych narzędzi transformacji przemysłu maszynowego i szeroko rozumianego przemysłu ciężkiego. Umożliwiają tworzenie złożonych geometrii, optymalizację masy komponentów, skrócenie łańcuchów dostaw oraz radykalne zmniejszenie czasu od koncepcji do wdrożenia. Zmienia się sposób projektowania, wytwarzania, serwisowania i modernizacji maszyn oraz całych linii produkcyjnych. W efekcie przedsiębiorstwa z sektora hutniczego, górniczego, energetycznego czy produkcji wielkogabarytowych maszyn budowlanych otrzymują do ręki narzędzie pozwalające nie tylko obniżać koszty, ale też zwiększać niezawodność urządzeń, wydłużać ich żywotność i wprowadzać innowacje, które jeszcze niedawno były technologicznie nieosiągalne.

Zalety druku 3D w kontekście przemysłu maszynowego

Istotą druku 3D jest wytwarzanie elementów warstwa po warstwie, na podstawie modelu cyfrowego CAD. W odróżnieniu od obróbki ubytkowej, gdzie materiał jest zdejmowany z półfabrykatu, tutaj materiał jest dodawany jedynie tam, gdzie jest potrzebny. Ten pozornie prosty koncept przynosi cały szereg korzyści szczególnie istotnych w przemyśle ciężkim, gdzie jednostkowe komponenty są duże, drogie i często produkowane w ograniczonej liczbie egzemplarzy.

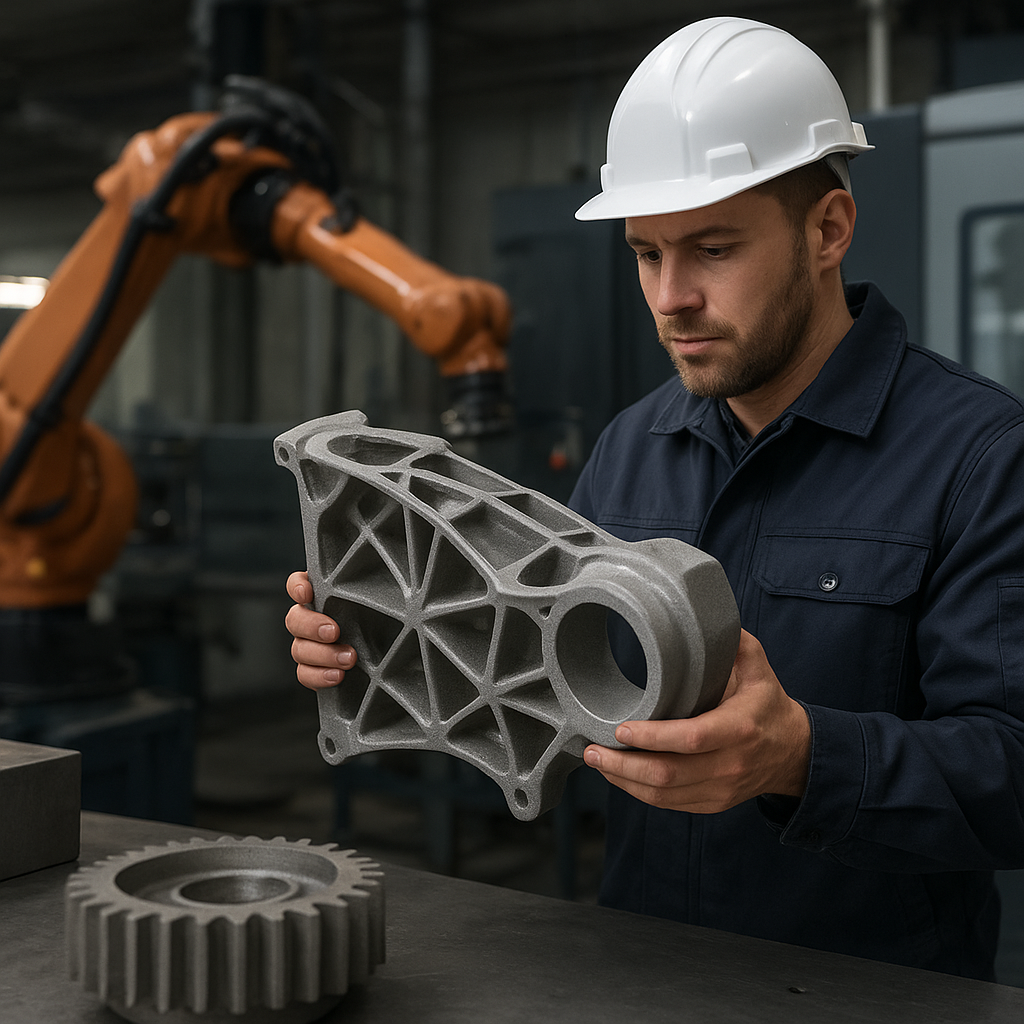

Jedną z kluczowych zalet jest możliwość tworzenia geometrii niemożliwych do uzyskania metodami tradycyjnymi. W przemysłowych drukarkach metalowych, takich jak systemy wykorzystujące technologię SLM czy DED, można formować skomplikowane kanały przepływowe, wewnętrzne żebra czy struktury kratowe. W elementach maszyn, takich jak korpusy pomp, kolektory, korpusy przekładni czy elementy turbin, integruje się funkcje dotąd rozbite na kilka osobnych części. Przekłada się to na redukcję liczby połączeń śrubowych, uszczelnień, kołków i płaszczyzn podziału, a więc i na wzrost niezawodności całego układu.

W przypadku maszyn ciężkich, obsługujących ogromne obciążenia, istotna jest również optymalizacja masy. Dzięki druku 3D można stosować topology optimisation i generative design, projektując komponenty lżejsze przy zachowaniu lub nawet poprawie wymaganej wytrzymałości. Dotyczy to na przykład ram maszyn górniczych, uchwytów narzędziowych, elementów manipulacyjnych czy konstrukcji wsporczych. Zredukowanie masy tych elementów oznacza mniejsze obciążenie łożysk, siłowników i napędów, a więc zwiększoną żywotność całych układów oraz niższe zużycie energii w cyklu eksploatacyjnym.

Następną przewagą druku 3D jest skrócenie czasu produkcji prototypów i części zamiennych. W tradycyjnych procesach przemysłu maszynowego konieczne jest projektowanie i wykonywanie oprzyrządowania – form odlewniczych, tłoczników, przyrządów spawalniczych, specjalistycznych uchwytów. Przy małych seriach lub produkcji jednostkowej koszt przygotowania takich narzędzi bywa nieproporcjonalnie wysoki. Technologie addytywne umożliwiają wytworzenie elementu bezpośrednio z pliku CAD, eliminując etap kosztownego oprzyrządowania lub radykalnie go upraszczając. W efekcie znacznie skraca się czas time‑to‑market, co ma strategiczne znaczenie dla producentów maszyn modernizujących swoje portfolio.

W sektorze ciężkim kluczową kwestią są również przestoje wynikające z awarii. Magazynowanie szerokiego asortymentu części zamiennych jest kosztowne, a brak krytycznego komponentu może zatrzymać całą linię technologiczną. Druk 3D umożliwia wdrożenie koncepcji cyfrowego magazynu – zamiast składować fizyczne części, przechowuje się zweryfikowane modele cyfrowe, które mogą zostać wydrukowane na żądanie, blisko miejsca instalacji. To rozwiązanie jest szczególnie atrakcyjne w kopalniach, hutach, zakładach chemicznych czy cementowniach, gdzie rozmiar i różnorodność parku maszynowego są ogromne.

Oprócz obniżenia kosztów logistyki części zamiennych, druk 3D pozwala na rekonstrukcję komponentów wycofanych z produkcji. W wielu zakładach eksploatowane są maszyny kilkudziesięcioletnie, dla których dostawcy nie oferują już oryginalnych części. Dzięki inżynierii odwrotnej, skanowaniu 3D i technologiom addytywnym możliwe jest odtworzenie zużytych elementów, a nawet ich modyfikacja, tak by lepiej odpowiadały współczesnym wymaganiom eksploatacyjnym. Powstaje w ten sposób nowa jakość w obszarze maintenance i zarządzania cyklem życia maszyn.

Warto podkreślić również aspekt ekologiczny. W przeciwieństwie do klasycznych procesów, gdzie usuwany materiał często staje się odpadem lub wymaga kosztownego recyklingu, druk 3D jest znacznie bardziej efektywny materiałowo. W konstrukcjach stalowych, narzędziowych i żeliwnych generuje się mniejszą ilość wiórów i złomu, ograniczając tym samym zużycie energii i zasobów. W skali zakładów produkujących duże serie komponentów różnica ta może przekładać się na istotne oszczędności zarówno finansowe, jak i środowiskowe.

Technologie druku 3D stosowane w przemyśle ciężkim i ich specyfika

W przemyśle maszynowym wykorzystywana jest szeroka gama technologii druku 3D, obejmująca zarówno metale, jak i tworzywa sztuczne czy kompozyty. Dobór konkretnej metody zależy od wymagań wytrzymałościowych, środowiska pracy komponentu, wielkości serii oraz oczekiwanej dokładności wymiarowej. Niezależnie od różnic technicznych, wspólnym mianownikiem jest integracja systemów addytywnych z klasycznymi procesami obróbki skrawaniem, obróbki cieplnej i kontroli jakości.

W obszarze metalowych elementów konstrukcyjnych szczególnie istotną rolę odgrywają technologie proszkowe, przede wszystkim SLM (Selective Laser Melting) oraz jego warianty przemysłowe. Polegają one na selektywnym przetapianiu cienkich warstw proszku metalowego za pomocą wiązki lasera. Tą metodą wytwarza się wysokowytrzymałe komponenty ze stopów żelaza, niklu, tytanu czy aluminium. W przemyśle ciężkim wykorzystywane są między innymi w produkcji części turbin parowych i gazowych, elementów silników wysokoprężnych, zaworów pracujących w wysokiej temperaturze czy komponentów aparatury ciśnieniowej.

Równolegle rozwijają się technologie DED (Directed Energy Deposition), w których materiał – proszek lub drut metalowy – jest podawany bezpośrednio w strefę działania wiązki lasera lub łuku elektrycznego. Ta metoda jest szczególnie atrakcyjna w przemyśle maszynowym, ponieważ umożliwia nie tylko tworzenie nowych elementów, ale także napawanie regeneracyjne. Można na przykład odbudować zużyte powierzchnie wałów, kół zębatych, łopatek wentylatorów czy narzędzi kuźniczych, nanosząc warstwę materiału o lepszych parametrach tribologicznych lub cieplnych niż materiał bazowy. Przedłuża to żywotność drogich komponentów i ogranicza potrzebę zakupu nowych części.

W aplikacjach wymagających dużych gabarytów ciekawym rozwiązaniem są systemy WAAM (Wire Arc Additive Manufacturing). Wykorzystują one klasyczne źródła prądu spawalniczego oraz podajnik drutu, integrując je z robotem, który prowadzi proces napawania w sposób kontrolowany numerycznie. W ten sposób można wytwarzać duże konstrukcje stalowe, takie jak elementy kadłubów statków, ramy maszyn, elementy dźwigów czy komponenty offshore. Choć dokładność wymiarowa WAAM jest niższa niż w technologiach proszkowych, to połączenie z obróbką skrawaniem pozwala uzyskać finalne części o wymaganych tolerancjach.

Istotną grupę stanowią technologie druku 3D z tworzyw sztucznych, spośród których w przemyśle maszynowym najczęściej stosowana jest FDM/FFF. Za pomocą filamentów z poliamidów, poliwęglanów czy wysokotemperaturowych tworzyw, jak PEEK, wytwarza się elementy pomocnicze, takie jak uchwyty, przyrządy montażowe, osłony, kanały przewodów oraz obudowy elektroniki przemysłowej. Coraz częściej stosuje się również materiały kompozytowe zbrojone włóknem węglowym lub szklanym, umożliwiające produkcję sztywnych i lekkich elementów montażowych, a nawet części funkcjonalnych narażonych na umiarkowane obciążenia mechaniczne.

W przemyśle ciężkim znaleźć można także zastosowania technologii binder jetting, w których proszek metalowy lub piaskowy jest spajany lepiszczem. W przypadku materiałów metalowych, po spieczeniu i infiltracji, otrzymuje się komponenty o przyzwoitych parametrach mechanicznych, przy relatywnie wysokiej wydajności procesu. Z kolei druk 3D z piasku wykorzystywany jest do wykonywania form i rdzeni odlewniczych o dużych gabarytach, co radykalnie skraca czas przygotowania skomplikowanych odlewów dla przemysłu maszynowego i energetycznego.

Nie można pominąć roli inżynierii oprogramowania w integracji druku 3D z przemysłem maszynowym. Nowoczesne systemy CAD/CAM/CAE pozwalają na bezpośrednie projektowanie modeli zoptymalizowanych pod kątem produkcji addytywnej, uwzględniając ograniczenia maszyn, parametry procesu oraz wymagania późniejszej obróbki. Następnie dane te są przekazywane do slicerów i oprogramowania sterującego drukarkami, co zapewnia pełną ścieżkę cyfrową od koncepcji do gotowego detalu. Staje się to fundamentem idei Industry 4.0, w której wytwarzanie addytywne jest naturalnym elementem inteligentnego ekosystemu produkcyjnego.

Praktyczne zastosowania druku 3D w przemyśle ciężkim i maszynowym

Zastosowania druku 3D w przemyśle ciężkim można podzielić na kilka głównych obszarów: produkcję części końcowych, wytwarzanie oprzyrządowania, regenerację komponentów oraz wsparcie procesów badawczo-rozwojowych. Każdy z tych obszarów przynosi inne korzyści, lecz wspólnym efektem jest zwiększenie elastyczności produkcji, redukcja ryzyka inwestycyjnego i wzrost konkurencyjności przedsiębiorstwa.

W kontekście części końcowych jednym z najbardziej spektakularnych przykładów jest produkcja elementów turbin – zarówno gazowych, jak i parowych – oraz sprężarek o wysokim stopniu sprężania. Druk 3D umożliwia tworzenie kanałów chłodzących o skomplikowanych kształtach, które poprawiają równomierność rozkładu temperatury w łopatkach i kierownicach. Dzięki temu możliwe jest zwiększenie temperatury pracy medium, a co za tym idzie – podniesienie sprawności całego układu energetycznego. W tradycyjnych procesach takie złożone kanały były prawie niemożliwe do wykonania lub wiązały się z bardzo wysokimi kosztami obróbki.

W zakładach hutniczych i odlewniach druk 3D wykorzystywany jest między innymi do wytwarzania form i rdzeni odlewniczych z piasku. W przypadku dużych korpusów maszyn, skrzyń biegów, obudów pomp czy elementów walcowni, przygotowanie klasycznych rdzeni jest pracochłonne i wymaga rozbudowanego zaplecza modelarni. Zastosowanie druku 3D pozwala generować formy bezpośrednio na podstawie modeli CAD, eliminując konieczność wykonywania fizycznych modeli drewnianych lub z tworzyw. Dodatkowo możliwe staje się integrowanie kanałów odpowietrzających i chłodzących już na etapie projektowania, co poprawia jakość odlewów i redukuje liczbę wad odlewniczych.

W sektorze maszyn budowlanych i górniczych rośnie znaczenie addytywnej produkcji części specjalnych, dostosowanych do konkretnych warunków pracy. Dotyczy to na przykład elementów osprzętu koparek, chwytaków, łyżek, narzędzi urabiających czy elementów przenośników. Dzięki elastyczności druku 3D możliwe jest szybkie modyfikowanie kształtu komponentów, ich wzmocnienie w strefach krytycznych, wprowadzenie stref wymiennych oraz zoptymalizowanie przepływu materiału sypkiego. To z kolei przekłada się na większą wydajność pracy maszyn i mniejsze zużycie elementów eksploatacyjnych.

Duże znaczenie w praktyce ma również wytwarzanie oprzyrządowania produkcyjnego. Przemysł maszynowy korzysta z całej gamy przyrządów spawalniczych, mocujących, montażowych i kontrolnych, które tradycyjnie wytwarza się metodami obróbki skrawaniem i spawania. Zastosowanie druku 3D, zwłaszcza z tworzyw kompozytowych zbrojonych włóknem, umożliwia tworzenie lekkich, ergonomicznych uchwytów, które można szybko modyfikować i dostosowywać do bieżących potrzeb. Skraca to czas przygotowania produkcji oraz zmniejsza obciążenie pracowników, co ma znaczenie z punktu widzenia ergonomii i bezpieczeństwa pracy.

W obszarze regeneracji komponentów technologie addytywne stają się alternatywą dla klasycznych metod napawania. Zamiast ręcznego lub półautomatycznego nanoszenia warstw materiału, można wykorzystać sterowane numerycznie systemy DED lub WAAM, które zapewniają powtarzalność, kontrolę ilości dodawanego materiału oraz precyzyjne kształtowanie geometrii. Po zakończeniu procesu regeneracyjnego komponent poddaje się obróbce wykańczającej, przywracając wymagane tolerancje. Tego typu podejście świetnie sprawdza się w odnawianiu drogich elementów, takich jak wirniki pomp, korpusy sprężarek, wały wielkogabarytowe czy formy i matryce kuźnicze.

Druk 3D jest także narzędziem wspierającym działalność R&D w przedsiębiorstwach przemysłowych. Umożliwia szybkie tworzenie funkcjonalnych prototypów, na których można prowadzić testy montażowe, badania przepływów, analizy drgań oraz symulacje warunków pracy. Dział konstruowania może w krótkim czasie przygotować kilka wariantów rozwiązań, a dzięki możliwości szybkiego wydruku – zweryfikować je w praktyce. Skraca to cykl projektowy i pozwala ograniczyć liczbę kosztownych iteracji, które w tradycyjnych realiach wymagały tworzenia kolejnych form odlewniczych czy przyrządów.

Coraz częściej w przemyśle maszynowym druk 3D wykorzystywany jest również do personalizacji maszyn i linii technologicznych. Obejmuje to projektowanie specjalnych adapterów, uchwytów, osłon, elementów bezpieczeństwa czy prowadnic przewodów, dopasowanych do konkretnej konfiguracji instalacji. Zamiast stosować uniwersalne, kompromisowe rozwiązania, można stworzyć komponenty idealnie pasujące do przestrzeni roboczej, rozkładu sił czy wymogów ergonomicznych. Zwiększa to produktywność, poprawia bezpieczeństwo i ułatwia serwisowanie urządzeń.

Przemysł energetyczny, a szczególnie sektor energetyki odnawialnej, wykorzystuje druk 3D do optymalizacji elementów instalacji wiatrowych, wodnych i geotermalnych. Wykonuje się prototypy i krótkie serie elementów łopat turbin, kierownic przepływu, dysz, a także specjalistycznych narzędzi montażowych wykorzystywanych podczas prac serwisowych na farmach wiatrowych czy w elektrowniach wodnych. Wysoka elastyczność produkcji addytywnej sprzyja dostosowywaniu konstrukcji do specyficznych warunków lokalnych, na przykład kierunku wiatrów, charakterystyki przepływu wody czy parametrów odwiertów geotermalnych.

Wspomnieć należy również o zastosowaniach w branży kolejowej, gdzie druk 3D służy do odtwarzania elementów wnętrz wagonów, obudów, paneli kontrolnych oraz części systemów klimatyzacji i wentylacji. Choć nie są to komponenty typowo obciążone mechanicznie tak jak elementy wózków czy zestawów kołowych, ich dostępność i możliwość szybkiej personalizacji wpływa na komfort i bezpieczeństwo użytkowania. W przypadku starszego taboru, w którym części zamiennych nie produkuje się już seryjnie, technologie addytywne okazują się często jedynym ekonomicznie uzasadnionym sposobem odtworzenia brakujących podzespołów.

W kontekście przemysłu ciężkiego ważne jest także wykorzystanie druku 3D do wytwarzania niestandardowych narzędzi i osprzętu serwisowego. Należą do nich na przykład specjalne chwytaki do manipulacji dużymi elementami, dedykowane końcówki dla robotów montażowych, osłony chroniące wrażliwe elementy podczas transportu czy wzorniki kontrolne umożliwiające szybką weryfikację wymiarów na placu budowy. Łącząc wiedzę inżynierską z możliwościami projektowania generatywnego, można uzyskać narzędzia lżejsze, ergonomiczne i łatwiejsze do obsługi w trudnych warunkach terenowych.

Wyzwania wdrożeniowe i kierunki dalszego rozwoju

Mimo oczywistych korzyści technologicznych i ekonomicznych, wdrożenie druku 3D w przemyśle ciężkim nie jest procesem prostym. Wymaga przemyślanej strategii, odpowiednich inwestycji oraz zmian organizacyjnych i kompetencyjnych. Firmy, które traktują technologie addytywne wyłącznie jako narzędzie wspierające prototypowanie, często nie wykorzystują w pełni ich potencjału, a tym samym nie osiągają oczekiwanych zwrotów z inwestycji.

Jednym z podstawowych wyzwań jest kwalifikacja materiałów i procesów. W sektorze maszynowym, gdzie obowiązują liczne normy, standardy i procedury certyfikacji, nie można pozwolić sobie na niepewność w zakresie parametrów mechanicznych wytworzonych elementów. Dlatego konieczne jest opracowanie i wdrożenie procedur walidacji, obejmujących badania wytrzymałościowe, analizy metalograficzne, kontrolę porowatości i naprężeń własnych. W wielu przypadkach konieczne jest też zdefiniowanie odpowiednich procedur obróbki cieplnej i wykańczającej, tak aby finalny komponent spełniał wymagania dotyczące twardości, odporności na pękanie, zmęczenie materiału czy wpływ środowiska korozyjnego.

Wyzwanie stanowi także integracja technologii addytywnych z istniejącą infrastrukturą produkcyjną. Przemysł ciężki zazwyczaj dysponuje rozbudowanym parkiem maszynowym, obejmującym obrabiarki CNC, piece, linie montażowe i systemy transportu wewnętrznego. Dodanie nowych urządzeń, takich jak przemysłowe drukarki metalowe czy systemy WAAM, wymaga z jednej strony modyfikacji layoutu hali produkcyjnej, z drugiej – wdrożenia spójnych procedur logistycznych i jakościowych. Niezbędna jest też integracja systemów informatycznych, tak aby dane konstrukcyjne, technologiczne i kontrolne przepływały między działami bez zbędnych opóźnień i błędów.

Kluczową rolę odgrywają kompetencje zespołu. Projektowanie pod wytwarzanie addytywne wymaga innego sposobu myślenia niż w przypadku tradycyjnych technologii. Konstruktorzy, technolodzy i inżynierowie materiałowi muszą zrozumieć możliwości i ograniczenia poszczególnych metod druku 3D, a także zasady optymalizacji geometrii pod kątem rozkładu naprężeń, kierunku budowy, podpór technologicznych i ewentualnej obróbki wykańczającej. Konieczne jest rozwijanie kompetencji w zakresie analizy numerycznej, symulacji procesów oraz zarządzania danymi w ramach cyfrowego łańcucha wartości.

Nie bez znaczenia są też koszty inwestycyjne. Przemysłowe systemy druku 3D, szczególnie te przeznaczone do metali, są urządzeniami kosztownymi zarówno w zakupie, jak i w eksploatacji. Wymagają odpowiednich warunków instalacji, systemów filtracji, bezpieczeństwa przeciwpożarowego oraz specjalistycznej obsługi. Analiza opłacalności musi uwzględniać nie tylko koszt jednostkowy wydrukowanej części, ale również oszczędności wynikające z redukcji narzędzi, skrócenia czasu projektowania, zmniejszenia stanów magazynowych czy ograniczenia przestojów. W wielu przypadkach racjonalnym krokiem jest nawiązanie współpracy z wyspecjalizowanymi centrami usługowymi, które dysponują odpowiednim parkiem maszynowym i doświadczeniem.

W kontekście regulacyjnym przemysł ciężki oczekuje klarownych wytycznych dotyczących stosowania technologii addytywnych w produkcji części bezpieczeństwa. Dotyczy to szczególnie energetyki, przemysłu chemicznego, sektora naftowo-gazowego czy transportu kolejowego. Organizacje normalizacyjne i instytucje certyfikujące stopniowo opracowują odpowiednie standardy, jednak proces ten wymaga czasu. W międzyczasie przedsiębiorstwa zmuszone są budować własne wewnętrzne procedury i systemy kwalifikacji, bazując na najlepszych praktykach rynkowych i doświadczeniach partnerów technologicznych.

Perspektywy rozwoju druku 3D w przemyśle maszynowym są jednak bardzo obiecujące. Postępująca poprawa wydajności urządzeń, wzrost prędkości budowy, rozwój nowych stopów przeznaczonych do wytwarzania addytywnego oraz coraz lepsza integracja z systemami CAD/CAE sprawiają, że technologie te stają się coraz bardziej konkurencyjne wobec metod tradycyjnych. Szczególnie interesujący jest rozwój hybrydowych centrów obróbkowych, łączących funkcje druku 3D i klasycznej obróbki skrawaniem w jednej maszynie. Takie podejście pozwala na wytwarzanie komponentów o złożonej geometrii w jednym zamocowaniu, co znacząco poprawia dokładność i redukuje czas produkcji.

Coraz większą rolę odgrywać będzie także automatyzacja procesów pomocniczych – od przygotowania proszku i obsługi magazynu materiałów, przez usuwanie podpór i obróbkę cieplną, aż po zintegrowaną kontrolę jakości z wykorzystaniem systemów skanowania 3D i nieniszczących metod badań. Integracja tych elementów w spójne linie produkcyjne jest kolejnym krokiem w stronę w pełni cyfrowego i elastycznego zakładu przemysłowego, w którym druk 3D stanowi naturalny komponent większego ekosystemu produkcyjnego.

W dłuższej perspektywie można oczekiwać, że technologie addytywne będą coraz częściej wykorzystywane bezpośrednio w miejscach eksploatacji maszyn – w kopalniach, rafineriach, elektrowniach czy na platformach wiertniczych. Mobilne jednostki druku 3D, połączone z systemami skanowania i analizą danych eksploatacyjnych, umożliwią tworzenie i regenerację części na miejscu, bez konieczności ich transportu do centralnych warsztatów. Takie podejście wpisuje się w koncepcję rozproszonej produkcji i w pełni cyfrowego zarządzania cyklem życia urządzeń.

Rozwój druku 3D w przemyśle ciężkim będzie silnie powiązany z innymi trendami technologicznymi, takimi jak analiza danych, sztuczna inteligencja czy internet rzeczy przemysłowych. Dane zebrane z czujników zamontowanych na maszynach pozwolą prognozować awarie i optymalizować harmonogramy serwisowe, a w połączeniu z możliwościami szybkiego wytwarzania części otworzą drogę do w pełni zintegrowanego podejścia predictive maintenance. Równocześnie narzędzia oparte na AI wspomogą projektantów w poszukiwaniu optymalnych geometrii komponentów, uwzględniających zarówno wymagania wytrzymałościowe, jak i specyfikę procesu addytywnego.

W rezultacie druk 3D przestaje być postrzegany jako ciekawostka technologiczna i wchodzi do głównego nurtu rozwiązań stosowanych w przemyśle maszynowym. Firmy, które potrafią świadomie wykorzystać jego potencjał, zyskują realną przewagę konkurencyjną: skracają czas reakcji na potrzeby rynku, zwiększają niezawodność swoich maszyn, redukują koszty cyklu życia urządzeń oraz otwierają się na nowe modele biznesowe, oparte na usługach serwisowych, modernizacjach i personalizacji rozwiązań dla klientów przemysłu ciężkiego.