Systemy recyrkulacji spalin EGR należą dziś do kluczowych rozwiązań stosowanych w silnikach spalinowych, pozwalając producentom pojazdów spełniać coraz bardziej rygorystyczne normy emisji oraz poprawiać efektywność pracy jednostek napędowych. Choć z punktu widzenia użytkownika są często niewidoczne, mają one ogromny wpływ zarówno na osiągi, jak i trwałość silnika, zużycie paliwa oraz realny poziom oddziaływania motoryzacji na środowisko. Zrozumienie zasad działania EGR, jego różnych odmian konstrukcyjnych oraz specyficznych problemów eksploatacyjnych jest niezbędne zarówno dla inżynierów, jak i mechaników oraz osób odpowiedzialnych za rozwój nowych układów napędowych.

Geneza i rozwój systemów recyrkulacji spalin w motoryzacji

Wprowadzenie systemów EGR w przemyśle motoryzacyjnym było odpowiedzią na rosnącą świadomość szkodliwości tlenków azotu (NOx) emitowanych przez silniki spalinowe. Już w latach 70. XX wieku w Stanach Zjednoczonych zaczęto wdrażać pierwsze rozwiązania recyrkulacji spalin, głównie w silnikach benzynowych z gaźnikami. Początkowo były to konstrukcje bardzo proste, mechanicznie sterowane podciśnieniem, o ograniczonej precyzji działania i dużym wpływie na kulturę pracy oraz osiągi silnika.

Rozwój elektroniki samochodowej, a zwłaszcza pojawienie się sterowników ECU, pozwolił na znacznie dokładniejsze dozowanie ilości spalin zawracanych do kolektora dolotowego. Wraz z nadejściem norm emisji Euro 3, Euro 4 oraz kolejnych, EGR stał się standardem nie tylko w samochodach osobowych, lecz także w pojazdach ciężarowych, maszynach budowlanych, rolniczych oraz sprzęcie specjalistycznym. W przemyśle motoryzacyjnym systemy te zaczęto projektować pod kątem optymalizacji kompromisu między emisją NOx, zużyciem paliwa i trwałością podzespołów.

W silnikach wysokoprężnych recyrkulacja spalin rozwinęła się szczególnie intensywnie, ponieważ jednostki diesla generują znaczące ilości NOx wynikające z charakterystycznych warunków spalania: wysokich temperatur i nadmiaru powietrza. Aby sprostać normom Euro 5 i Euro 6, producenci zastosowali bardziej zaawansowane odmiany EGR, w tym chłodzony EGR (tzw. cooled EGR) oraz konfiguracje łączące EGR z innymi systemami oczyszczania spalin, jak SCR czy filtry cząstek stałych DPF.

Kluczowe znaczenie w rozwoju EGR miały także nowe strategie sterowania. Zaczęto korzystać z mapowanie trójwymiarowego (obciążenie–prędkość–temperatura) i modeli matematycznych procesu spalania. Dzięki temu recyrkulacja mogła być stosowana w ściśle określonych zakresach pracy silnika: intensywnie przy częściowym obciążeniu, ograniczana przy pełnym obciążeniu oraz adaptowana do warunków środowiskowych, takich jak temperatura otoczenia czy ciśnienie atmosferyczne.

Od strony konstrukcyjnej przemysł motoryzacyjny przeszedł drogę od prostych zaworów EGR z metalowym grzybkiem i membraną podciśnieniową, poprzez zawory elektromagnetyczne, aż po zaawansowane zawory elektroniczne z precyzyjnymi czujnikami położenia i własnymi modułami sterującymi. Zwiększyło to nie tylko dokładność sterowania, ale również możliwość diagnostyki i integracji z systemem OBD, co ułatwia serwisowanie oraz monitorowanie emisji.

Zasada działania i rodzaje systemów EGR w samochodach

Podstawowa zasada działania systemu EGR polega na wprowadzeniu kontrolowanej ilości spalin z powrotem do układu dolotowego silnika. Spaliny, pozbawione tlenu, pełnią rolę swoistego „rozcieńczalnika” mieszanki świeżego powietrza i paliwa. Zmniejszają w ten sposób ilość tlenu dostępnego podczas spalania oraz obniżają temperaturę maksymalną w komorze spalania. To właśnie obniżenie temperatury jest kluczowe, ponieważ ogranicza powstawanie tlenków azotu NOx, które tworzą się intensywnie przy wysokich temperaturach i nadmiarze tlenu.

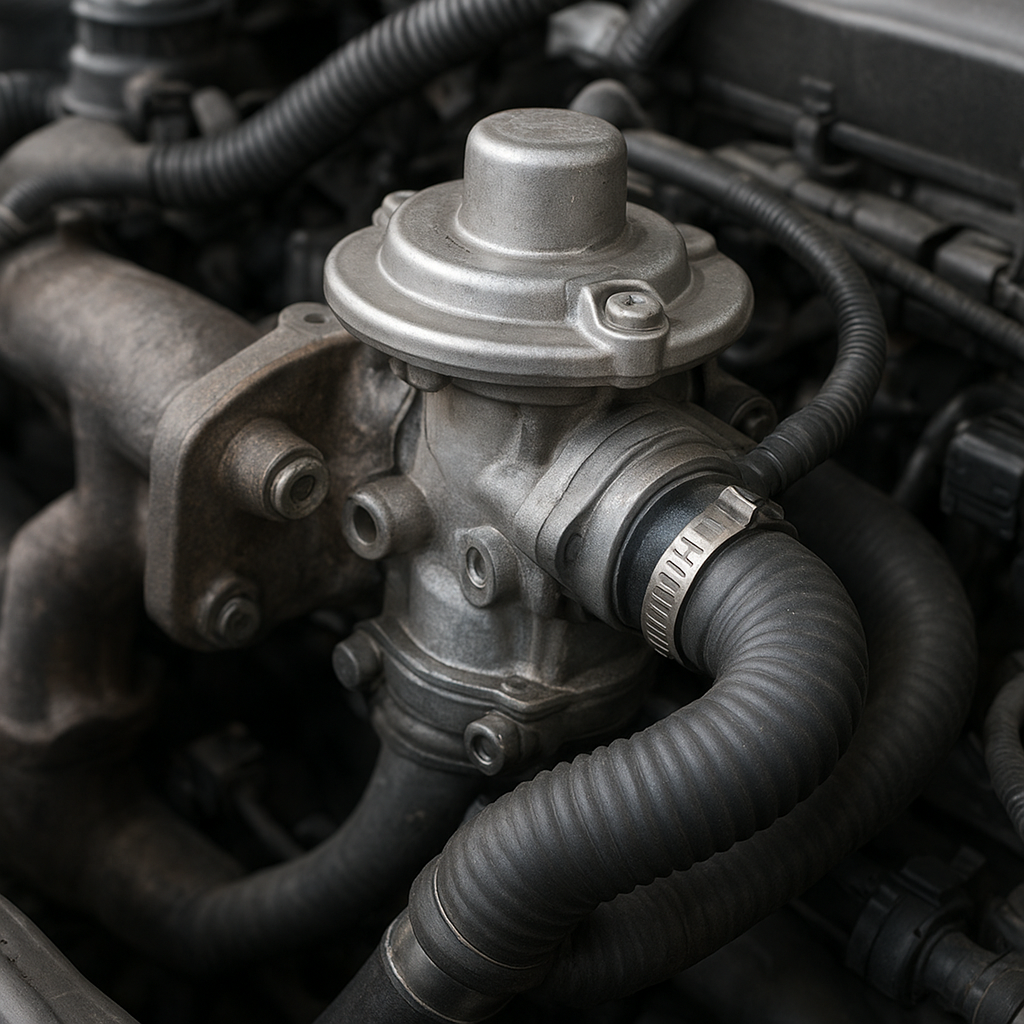

System EGR składa się zazwyczaj z kilku podstawowych elementów: zaworu EGR (mechanicznego lub elektronicznego), kanałów recyrkulacyjnych (wewnętrznych w głowicy lub zewnętrznych przewodów), czujników (temperatury spalin, ciśnienia, położenia zaworu) oraz, w bardziej zaawansowanych układach, chłodnicy EGR. W przypadku silników turbodoładowanych istotne jest także odpowiednie zintegrowanie EGR z turbosprężarką, aby nie zaburzać przepływu powietrza i uniknąć strat ciśnienia.

W motoryzacji stosuje się dwa główne typy recyrkulacji spalin: wewnętrzną oraz zewnętrzną. Wewnętrzna recyrkulacja polega na odpowiednim sterowaniu fazami rozrządu w taki sposób, aby część spalin pozostała w cylindrze podczas suwu wymiany ładunku. Odbywa się to bez dodatkowych przewodów – za pomocą zmiennych faz rozrządu. Zewnętrzny EGR wykorzystuje natomiast osobny zawór i kanały, którymi spaliny są odprowadzane z kolektora wydechowego do kolektora ssącego.

W ramach systemów zewnętrznych rozróżnia się układy wysokociśnieniowe i niskociśnieniowe. Wysokociśnieniowy EGR pobiera spaliny tuż za zaworem wydechowym, przed turbosprężarką, i kieruje je do kolektora ssącego. Jest to rozwiązanie prostsze konstrukcyjnie, ale narażone na większe zanieczyszczenie sadzą i wyższą temperaturę spalin. Niskociśnieniowy EGR pobiera spaliny za turbosprężarką i filtrami (np. DPF), a następnie zawraca je przed sprężarkę, co poprawia czystość i umożliwia intensywniejsze chłodzenie, lecz wymaga bardziej skomplikowanej architektury układu dolotowo–wydechowego.

W nowoczesnych silnikach często stosuje się połączenie obu koncepcji, tworząc tzw. systemy podwójnego EGR (dual EGR). Pozwala to na szeroki zakres regulacji: wysokociśnieniowy EGR zapewnia szybką reakcję przy niskich prędkościach obrotowych, natomiast niskociśnieniowy wspiera redukcję NOx przy wyższych obciążeniach i prędkościach, z mniejszym wpływem na dynamikę jazdy.

Ważnym elementem stał się również chłodnica EGR, czyli wymiennik ciepła, w którym gorące spaliny są schładzane przy użyciu cieczy chłodzącej silnik. Obniżenie temperatury spalin przed ich wprowadzeniem do kolektora dolotowego dodatkowo zwiększa skuteczność redukcji NOx, a także ogranicza ryzyko samozapłonu mieszanki. Jednocześnie jednak chłodnice EGR są narażone na odkładanie się nagaru i produktów kondensacji, co stawia przed producentami wyzwania związane z doborem materiałów i konstrukcją kanałów przepływowych.

Różnice między systemami EGR w silnikach benzynowych i Diesla wynikają z odmiennych warunków pracy tych jednostek. W silnikach benzynowych, szczególnie z bezpośrednim wtryskiem paliwa, EGR stosuje się głównie do redukcji NOx i poprawy sprawności przy częściowym obciążeniu. W silnikach wysokoprężnych układy te mają znacznie większy udział w strategii emisyjnej, współpracując z filtrem DPF, katalizatorami utleniającymi DOC oraz systemami selektywnej redukcji katalitycznej SCR.

Znaczenie EGR dla emisji, osiągów i trwałości silnika

System recyrkulacji spalin stał się jednym z kluczowych narzędzi umożliwiających spełnienie rygorystycznych norm emisji spalin, takich jak Euro 6 w Europie czy odpowiedniki w regulacjach amerykańskich i azjatyckich. Dzięki wprowadzeniu do cylindrów kontrolowanej ilości spalin możliwe jest ograniczenie powstawania tlenków azotu bez konieczności radykalnego zmian konstrukcyjnych samego silnika. Dla producentów pojazdów oznacza to możliwość kontynuowania rozwoju jednostek spalinowych przy jednoczesnym dostosowaniu ich do wymogów prawnych i oczekiwań klientów.

Pod względem termodynamicznym recyrkulacja spalin działa na kilka sposobów. Z jednej strony, poprzez obniżenie maksymalnej temperatury spalania, redukuje tworzenie NOx. Z drugiej strony, obecność obojętnego gazu w komorze spalania wpływa na prędkość rozchodzenia się płomienia oraz kształt przebiegu ciśnienia w cylindrze. W odpowiednio dobranym zakresie może to skutkować korzystnym przesunięciem punktu maksymalnego ciśnienia, a tym samym poprawą efektywności spalania i niekiedy zmniejszeniem zużycia paliwa przy częściowym obciążeniu.

W praktyce motoryzacyjnej stosowanie EGR jest jednak zawsze poszukiwaniem kompromisu. Zbyt duży udział spalin w mieszance może prowadzić do spadku mocy, zwiększenia dymienia (szczególnie w silnikach Diesla), niestabilności spalania oraz wzrostu emisji cząstek stałych. Zbyt mały – nie zapewnia pożądanej redukcji NOx. Dlatego strategie sterowania EGR opracowuje się przy użyciu zaawansowanych modeli symulacyjnych oraz testów na hamowni, tak aby w realnych warunkach drogowych uzyskać optymalną równowagę między emisją, osiągami i trwałością jednostki napędowej.

Znaczenie EGR wykracza również poza samą emisję tlenków azotu. W silnikach benzynowych, zwłaszcza z bezpośrednim wtryskiem, stosowanie chłodzonego EGR pozwala zmniejszyć straty związane z dławieniem przepustnicy przy częściowym obciążeniu. Mniejsze podciśnienie w kolektorze ssącym oznacza niższe straty pompowania, co przekłada się na poprawę sprawności całkowitej i redukcję zużycia paliwa. W jednostkach wysokoprężnych dobrze zestrojony system EGR może natomiast pozwolić na modyfikację kątów wtrysku i dawek paliwa w taki sposób, aby poprawić kulturę pracy i ograniczyć generowanie hałasu spalania.

Istotnym aspektem z punktu widzenia przemysłu jest wpływ EGR na trwałość silnika i jego osprzętu. Recyrkulowane spaliny niosą ze sobą sadzę, tlenki siarki, parę wodną oraz inne produkty spalania, które mają tendencję do osadzania się w kanałach dolotowych, na zaworze EGR, w chłodnicy EGR oraz na elementach układu dolotowego, takich jak kolektor czy przepustnica. Z czasem może to prowadzić do zwężenia przekrojów przepływu, pogorszenia charakterystyki przepływowej, a w skrajnych przypadkach – do zatarcia zaworu EGR w jednej pozycji.

Producentom zależy więc na takim zaprojektowaniu układów EGR, aby jednocześnie redukowały emisje i pozostawały możliwie odporne na zanieczyszczenia. Stosuje się odpowiednio gładkie powierzchnie kanałów, powłoki ograniczające przywieranie nagaru, ulepszone strategie sterowania temperaturą spalin, a także rozwiązania zintegrowane, w których przepływy powietrza i spalin są kształtowane tak, by minimalizować obszary stagnacji sprzyjające osadzaniu się cząstek.

Nie można pominąć również aspektu ekonomicznego. Rozbudowane systemy EGR z chłodnicami, czujnikami i skomplikowaną architekturą wymagają większych nakładów projektowych, wyższej precyzji produkcji i bardziej zaawansowanej diagnostyki serwisowej. Z drugiej strony pozwalają uniknąć kosztów związanych z koniecznością stosowania jeszcze bardziej rozbudowanych systemów oczyszczania spalin wydechowych, co jest szczególnie istotne w segmencie pojazdów użytkowych, w których liczy się zarówno koszt zakupu, jak i całkowity koszt eksploatacji.

W miarę jak przemysł motoryzacyjny ewoluuje w stronę napędów hybrydowych i elektryfikacji, systemy EGR wciąż odgrywają istotną rolę w pojazdach z silnikami spalinowymi, zwłaszcza w segmencie średnich i dużych aut, pojazdów użytkowych oraz maszyn specjalistycznych. Hybrydy spalinowo–elektryczne często pracują z jednostkami zoptymalizowanymi pod kątem określonych zakresów obciążeń, w których recyrkulacja spalin może być jeszcze efektywniej wykorzystana do redukcji emisji i poprawy sprawności całkowitej układu napędowego.

Równolegle rozwijają się zaawansowane koncepcje wykorzystania EGR w połączeniu z innymi technologiami, takimi jak silniki pracujące w cyklu Millera/Atkinsona, wysokociśnieniowy wtrysk paliwa czy wielostopniowe turbodoładowanie. W takich konfiguracjach recyrkulacja spalin jest nie tylko narzędziem emisyjnym, ale staje się jednym z kluczowych elementów kompleksowego zarządzania procesem spalania, umożliwiając osiąganie wysokiej sprawności termodynamicznej przy zachowaniu akceptowalnych parametrów użytkowych.

Wraz ze wzrostem wymagań legislacyjnych dotyczących emisji rzeczywistych, mierzonych w warunkach drogowych (RDE), rośnie również znaczenie precyzyjnego sterowania EGR w zmiennych warunkach pracy. Producenci muszą zapewnić skuteczną redukcję NOx nie tylko w cyklach homologacyjnych, ale także podczas jazdy w rzeczywistym ruchu, z dynamicznymi zmianami obciążenia, temperatury i prędkości. To z kolei napędza dalszy rozwój algorytmów sterowania, czujników oraz konstrukcji zaworów i chłodnic, czyniąc systemy recyrkulacji spalin jednym z najbardziej zaawansowanych technologicznie elementów współczesnych silników spalinowych.