Poliestrowe włókna syntetyczne stały się jednym z kluczowych filarów współczesnego przemysłu włókienniczego. Łączą w sobie wysoką wytrzymałość mechaniczną, odporność na działanie czynników atmosferycznych oraz stosunkowo niskie koszty produkcji. Dzięki temu znajdują zastosowanie zarówno w odzieży codziennej, tekstyliach technicznych, jak i w zaawansowanych kompozytach inżynieryjnych. Ich rozwój nie ogranicza się jedynie do zwiększania skali produkcji – obejmuje także udoskonalanie parametrów użytkowych, wprowadzanie rozwiązań proekologicznych oraz digitalizację procesów projektowo-produkcyjnych. Zrozumienie specyfiki włókien poliestrowych jest zatem istotne nie tylko dla technologów i projektantów, lecz również dla firm planujących transformację swoich łańcuchów dostaw w kierunku gospodarki obiegu zamkniętego.

Charakterystyka i właściwości poliestrowych włókien syntetycznych

Pojęcie włókien poliestrowych odnosi się przede wszystkim do włókien na bazie politereftalanu etylenu (PET), czyli tego samego polimeru, który wykorzystywany jest do produkcji butelek na napoje. Włókno powstaje poprzez przetłaczanie uplastycznionego polimeru przez dysze przędzalnicze, a następnie jego chłodzenie, rozciąganie i stabilizację cieplną. Proces ten pozwala na precyzyjne kształtowanie struktury nadcząsteczkowej, co bezpośrednio przekłada się na parametry użytkowe przędzy i tkaniny.

Pod względem chemicznym poliester jest liniowym polimerem kondensacyjnym, zawierającym w łańcuchu głównym charakterystyczne estrowe wiązania. To właśnie ta budowa wpływa na stosunkowo dużą sztywność łańcuchów makrocząsteczkowych i ich zdolność do tworzenia rozległych obszarów krystalicznych. Wysoki stopień krystaliczności sprawia, że włókna poliestrowe cechują się znaczną wytrzymałością na rozciąganie oraz odpornością na odkształcenia trwałe, co od lat czyni je podstawowym surowcem dla producentów odzieży roboczej, odzieży sportowej i technicznych tkanin ochronnych.

Spośród kluczowych właściwości fizycznych, na uwagę zasługują:

- relatywnie niska masa właściwa, pozwalająca uzyskać lekkie wyroby o wysokiej funkcjonalności,

- dobra odporność na zagniecenia i trwałość kształtu, szczególnie istotna w koszulach, marynarkach i odzieży biznesowej,

- wysoka odporność na działanie światła i czynników atmosferycznych, dzięki czemu poliester dominuje w sektorze odzieży outdoorowej, namiotów oraz markiz,

- ograniczona chłonność wilgoci, ułatwiająca szybkie schnięcie odzieży i ograniczająca ryzyko rozwoju mikroorganizmów w strukturze włókna.

Z powodu hydrofobowego charakteru materiału, cząsteczki wody nie wnikają głęboko w strukturę włókien, lecz utrzymują się głównie w przestrzeniach międzywłóknowych. Ma to zarówno zalety, jak i wady. Lekkość i szybkie schnięcie to argumenty przemawiające na korzyść poliestru, jednak ograniczona chłonność potu i mniejsza przepuszczalność pary wodnej mogą obniżać komfort użytkowania w gorącym klimacie. Aby złagodzić ten problem, producenci stosują specjalne wykończenia hydrofilowe, modyfikacje poprzecznego przekroju włókien (np. kanały kapilarne) lub łączą poliester z włóknami naturalnymi, takimi jak bawełna czy wiskoza.

Odporność termiczna włókien poliestrowych jest dostosowana do typowych zastosowań tekstylnych – temperatura mięknięcia sytuuje się poniżej 250°C, a temperatura topnienia w okolicach 250–260°C. Dzięki temu możliwe jest termiczne utrwalanie kształtu wyrobu, np. nadawanie stałych plis czy formowanie trójwymiarowych struktur dystansowych. Jednocześnie poliester zachowuje stabilność wymiarową podczas standardowego użytkowania i konserwacji, co minimalizuje ryzyko kurczenia się odzieży.

Istotnym elementem praktycznej charakterystyki jest też podatność na barwienie. W przypadku klasycznego PET włókna mają charakter hydrofobowy, a ich faza krystaliczna utrudnia dyfuzję barwników. Z tego powodu stosuje się głównie barwniki dyspersyjne, wprowadzane w podwyższonych temperaturach lub pod ciśnieniem. Alternatywą jest barwienie w masie, czyli dodawanie pigmentu do polimeru jeszcze przed procesem formowania włókien. Pozwala to na uzyskanie wyjątkowej trwałości barwy, zmniejsza zużycie wody i środków chemicznych, a tym samym wpisuje się w strategie zrównoważonej produkcji tekstyliów.

W praktyce przemysłowej ogromne znaczenie ma również możliwość modyfikacji mikrostruktury włókien. Regulując warunki przędzenia, parametry rozciągania oraz stabilizacji cieplnej, inżynierowie są w stanie kontrolować średnicę, gładkość powierzchni, stopień orientacji łańcuchów oraz udział fazy amorficznej i krystalicznej. To z kolei przekłada się na takie cechy jak połysk, sprężystość, odporność na ścieranie czy podatność na mechacenie. Dzięki precyzyjnemu sterowaniu procesem można projektować włókna o bardzo zróżnicowanym przeznaczeniu – od ultra-cienkich mikrowłókien, używanych w tkaninach o aksamitnym chwycie, po supermocne przędze techniczne do pasów, lin i wzmocnień kompozytowych.

Zastosowania włókien poliestrowych w różnych segmentach przemysłu tekstylnego

Uniwersalność włókien poliestrowych przejawia się w imponująco szerokim spektrum zastosowań. Sektor odzieżowy, choć niezwykle ważny pod względem wolumenu produkcji, jest tylko jednym z kilku filarów wykorzystania tego surowca. Petrochemiczne pochodzenie poliestru, w połączeniu z możliwością jego modyfikacji na poziomie cząsteczkowym, stworzyło bogate portfolio produktów obejmujących zarówno tekstylia konsumenckie, jak i specjalistyczne wyroby techniczne.

Odzież codzienna, sportowa i funkcjonalna

Najbardziej rozpoznawalnym obszarem zastosowań są tkaniny i dzianiny odzieżowe. Poliester, często w połączeniu z bawełną, wiskozą lub elastanem, jest wykorzystywany do produkcji koszulek, bluz, sukienek, spodni, odzieży biznesowej i młodzieżowej. Dodatek włókien syntetycznych poprawia odporność na gniecenie, zmniejsza kurczliwość po praniu i zwiększa trwałość kolorów. W produkcji koszul i bluzek szczególnie ceni się zdolność poliestru do zachowania gładkiej powierzchni materiału, co ogranicza konieczność intensywnego prasowania i utrzymania wyprasowanego efektu przez cały dzień użytkowania.

W odzieży sportowej włókna poliestrowe odgrywają jeszcze większą rolę. Dzięki niskiej chłonności wilgoci i odpowiednim modyfikacjom struktury mogą skutecznie transportować pot z powierzchni skóry na zewnętrzne warstwy tkaniny. Stosuje się tu włókna o profilowanych przekrojach poprzecznych, tworzących system mikrokanałów kapilarnych, które wspomagają ewakuację pary wodnej. W efekcie zawodnik ma wrażenie suchszej skóry, a odzież szybciej wysycha, ograniczając ryzyko wychłodzenia ciała po zakończeniu wysiłku.

W odzieży outdoorowej, takiej jak kurtki trekkingowe, spodnie narciarskie, polary czy bielizna termoaktywna, poliester jest często łączony z membranami poliuretanowymi lub ePTFE oraz z różnego rodzaju powłokami hydrofobowymi. W takich systemach materiał pełni rolę zarówno warstwy nośnej, jak i warstwy odpowiedzialnej za regulację mikroklimatu wokół ciała. Wytrzymałość poliestru na przetarcia oraz jego odporność na promieniowanie UV sprzyjają wielosezonowemu użytkowaniu wyrobu, co z punktu widzenia ekonomicznego i środowiskowego ma duże znaczenie.

Tekstylia domowe i dekoracyjne

Istotną kategorię stanowią tekstylia używane we wnętrzach mieszkalnych i komercyjnych. Firany, zasłony, obrusy, pokrowce na meble, narzuty czy dywany bardzo często produkowane są na bazie włókien poliestrowych lub mieszanek z innymi surowcami. Odporność poliestru na płowienie pod wpływem światła słonecznego oraz łatwość utrzymania czystości wpływają na jego dominującą pozycję w tym segmencie.

W produkcji materiałów dekoracyjnych szczególnie ważna jest możliwość nadawania włóknom różnych efektów optycznych – od wysokiego połysku po efekt matowy. Osiąga się to poprzez odpowiedni dobór dodatków uszlachetniających oraz kontrolę parametrów przędzenia. Tekstylia dekoracyjne muszą jednocześnie spełniać wymagania klasy ogniowej, dlatego szeroko stosuje się włókna poliestrowe modyfikowane pod kątem podwyższonej odporności na zapalenie czy ograniczonego rozprzestrzeniania płomienia. Takie rozwiązania są standardem w hotelarstwie, transporcie publicznym oraz budynkach użyteczności publicznej.

W tekstyliach sypialnianych, takich jak kołdry, poduszki i koce, włókna poliestrowe wykorzystywane są przede wszystkim w postaci włóknin i wypełnień. Struktury typu hollow-fibre, czyli włókna o pustym rdzeniu, zapewniają korzystny stosunek izolacyjności cieplnej do masy wyrobu, zbliżając właściwości do naturalnego puchu. Jednocześnie są mniej podatne na działanie mikroorganizmów i łatwiejsze w praniu, co przekłada się na komfort użytkowania i trwałość produktów.

Tekstylia techniczne i przemysłowe

Odrębny i niezwykle perspektywiczny segment stanowią tekstylia techniczne. W tej grupie priorytetem są właściwości funkcjonalne, a nie estetyczne, dlatego poliester wykorzystywany jest w całym szeregu rozwiązań inżynieryjnych. Przykładami mogą być geotekstylia do wzmacniania skarp i nasypów, materiały filtracyjne dla przemysłu chemicznego, włókniny do laminatów dachowych, tkaniny do poduszek powietrznych czy pasy transportujące w liniach produkcyjnych.

W geotekstyliach włókna poliestrowe, zarówno ciągłe, jak i cięte, formowane są w trwałe włókniny igłowane lub termicznie zgrzewane. Takie struktury muszą charakteryzować się wysoką wytrzymałością na rozciąganie, odpornością na przebicie oraz stabilnością wymiarową w warunkach wieloletniej eksploatacji w gruncie. Chemiczna odporność poliestru na działanie kwaśnych i zasadowych roztworów w wielu zastosowaniach przewyższa właściwości naturalnych włókien celulozowych, umożliwiając budowę trwałych systemów odwodnieniowych i wzmacniających.

W sektorze filtracji płynów i gazów stosuje się zarówno włókniny z włókien ciągłych, jak i struktury z włókien ciętych, łączonych mechanicznie lub termicznie. Poliester jest ceniony za stabilność wymiarową w szerokim przedziale temperatur oraz za możliwość precyzyjnego kształtowania porowatości i gramatury. Parametry te przekładają się na skuteczność zatrzymywania cząstek zanieczyszczeń przy jednoczesnym zachowaniu wydajności przepływu medium. W przemyśle spożywczym wykorzystuje się dodatkowo włókna o podwyższonej czystości, spełniające wymagania higieniczne dotyczące materiałów kontaktujących się z żywnością.

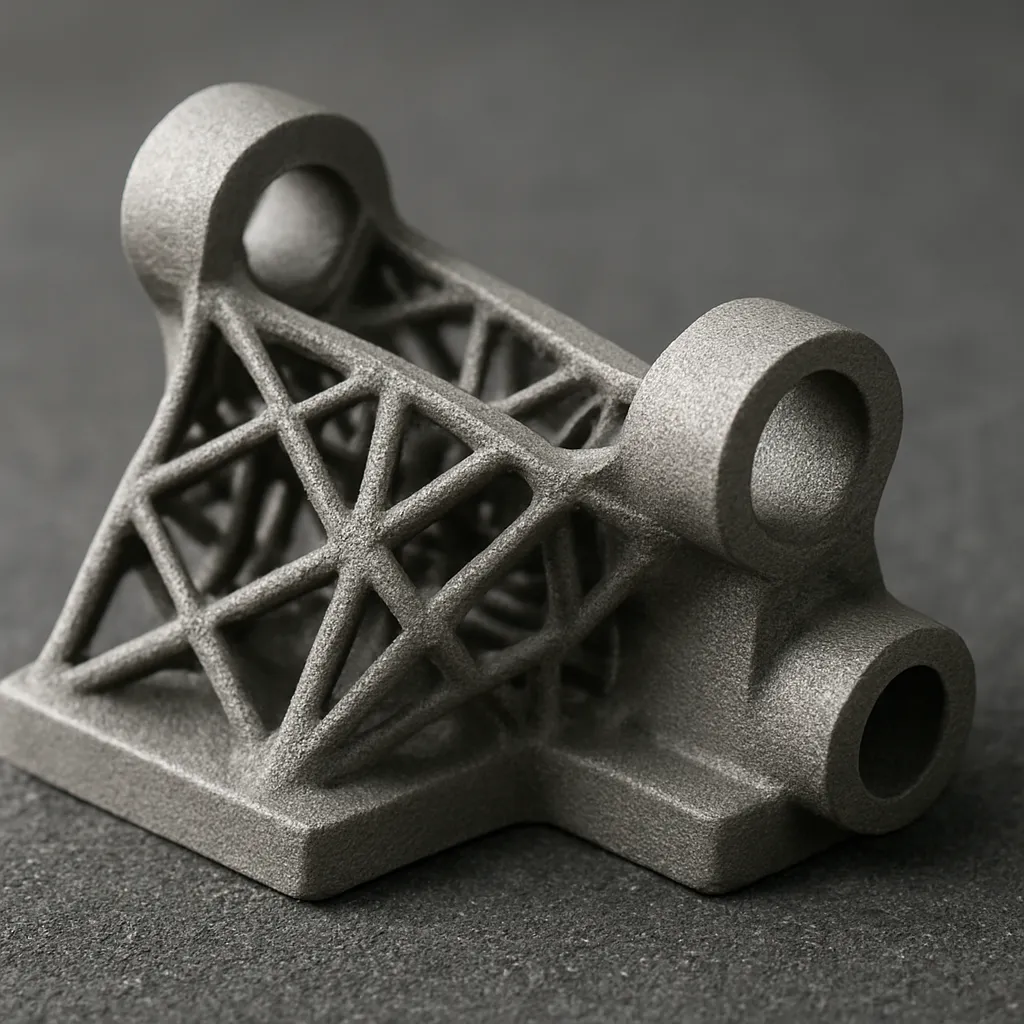

Kolejnym obszarem są kompozyty tekstylne, w których poliestrowe włókna pełnią funkcję zbrojenia dla matryc polimerowych, cementowych lub gipsowych. Tkaniny, siatki i włókniny poliestrowe wzmacniają elementy konstrukcyjne, panele fasadowe czy części samochodowe, zwiększając ich odporność na uderzenia i pęknięcia. W tej roli docenia się kombinację relatywnie niskiej masy z wysoką wytrzymałością oraz możliwość łatwej impregnacji włókien odpowiednimi żywicami.

Rozwój wyrobów specjalistycznych

Wraz z postępem technologii rośnie udział wyrobów wysokospecjalistycznych opartych na poliestrze. Przykładem są inteligentne tekstylia, w których włókna pełnią funkcję nośnika dla komponentów elektronicznych. Przędze poliestrowe pokrywane są warstwami przewodzącymi lub łączone z cienkimi ścieżkami, umożliwiając implementację czujników tętna, temperatury czy naprężeń mechanicznych bez znaczącego obniżenia komfortu użytkowania odzieży.

Innym obszarem są tekstylia medyczne, takie jak opatrunki, bandaże o kontrolowanym ucisku, siatki chirurgiczne czy materiały na pokrowce materacy szpitalnych. Tu kluczowa jest możliwość uzyskania wysokiej czystości mikrobiologicznej, dobrej sterylizowalności oraz stabilności właściwości w kontakcie z płynami ustrojowymi lub środkami dezynfekcyjnymi. Modyfikowane włókna poliestrowe, nierzadko wyposażone w powłoki antybakteryjne, stają się materiałem z wyboru dla wielu producentów sprzętu medycznego.

Technologie produkcji, innowacje i wyzwania zrównoważonego rozwoju

Produkcja włókien poliestrowych jest złożonym procesem, obejmującym zarówno syntezę polimeru, jak i szereg operacji przędzalniczych i wykończalniczych. Dążenie do maksymalnej efektywności energetycznej, redukcji emisji gazów cieplarnianych oraz racjonalnego gospodarowania surowcami skłania przedsiębiorstwa do inwestowania w nowe technologie i reorganizacji łańcuchów wartości. Zmienia się też profil oczekiwań klientów, którzy coraz częściej domagają się przejrzystych informacji o pochodzeniu materiału, jego śladzie środowiskowym oraz możliwościach recyklingu po zakończeniu użytkowania.

Kluczowe etapy wytwarzania włókien poliestrowych

Podstawą produkcji jest synteza politereftalanu etylenu z kwasu tereftalowego (lub jego estru dimetylowego) oraz glikolu etylenowego. Reakcja przebiega dwuetapowo, obejmując estryfikację oraz polikondensację. Otrzymany polimer jest następnie granulowany, suszony i transportowany do zakładów przędzalniczych, gdzie zostaje przetopiony i przetłoczony przez dysze o określonym kształcie. Liczba i średnica kapilar w dyszy decydują o linearnej masie pojedynczego włókna elementarnego oraz o właściwościach powstającej przędzy.

Po wyjściu z dyszy uplastyczniony polimer ulega szybkiemu schłodzeniu, przyjmując postać włókien pierwotnych, o stosunkowo niskiej orientacji łańcuchów makrocząsteczkowych. W celu podniesienia wytrzymałości i elastyczności przeprowadza się proces rozciągania, który polega na kilkukrotnym zwiększeniu długości włókna przy jednoczesnym utrzymaniu jego ciągłości. Taka deformacja plastyczno-sprężysta powoduje uporządkowanie łańcuchów wzdłuż osi włókna oraz wzrost stopnia krystaliczności. Kolejnym krokiem jest stabilizacja cieplna, dzięki której uzyskuje się wymaganą stabilność wymiarową i eliminuje potencjalne naprężenia wewnętrzne.

Na dalszych etapach przeprowadza się procesy teksturowania, mające na celu nadanie przędzy objętości, pofalowania lub skrętu. Włókna teksturowane są miększe w chwycie i lepiej imitują właściwości wełny lub bawełny, przy jednoczesnym zachowaniu typowej dla poliestru wytrzymałości i odporności na zagniecenia. Metody teksturowania, takie jak air-jet, false-twist czy crimping mechaniczny, dobierane są w zależności od docelowego zastosowania – inne parametry uzyskuje się dla dzianin bieliźnianych, a inne dla tkanin obiciowych czy materiałów technicznych.

Innowacje materiałowe i funkcjonalne

Przemysł włókienniczy intensywnie inwestuje w rozwój nowych odmian poliestrowych, które wychodzą naprzeciw rosnącym wymaganiom rynku. Jednym z najbardziej widocznych trendów jest miniaturyzacja włókien. Mikrowłókna poliestrowe o średnicy poniżej 1 dtex pozwalają na uzyskanie wyjątkowo miękkich, gęstych i przyjemnych w dotyku tkanin, o właściwościach zbliżonych do jedwabiu lub zamszu. Dzięki zwiększonej powierzchni właściwej takie materiały charakteryzują się również lepszą zdolnością do transportu wilgoci, co jest szczególnie korzystne w odzieży sportowej i outdoorowej.

Rozwijane są też włókna o specjalnym profilu przekroju, np. w kształcie gwiazdy, trójkąta, listka czy czterolistnej koniczyny. Zmiana geometrii włókna wpływa na sposób załamywania światła, a więc na połysk i głębię koloru. Jednocześnie profilowane włókna mogą poprawiać właściwości izolacyjne lub sorpcyjne tkaniny. W zastosowaniach technicznych stosuje się przekroje o zwiększonej powierzchni zakotwienia w matrycach kompozytowych, co poprawia przyczepność i wytrzymałość wyrobu finalnego.

Inny kierunek innowacji to wprowadzanie dodatków funkcjonalnych bezpośrednio do masy polimerowej. Można w ten sposób wytworzyć włókna o właściwościach antybakteryjnych, antystatycznych, samogasnących czy o zdolności do pochłaniania promieniowania UV. Przykładowo, obecność związków srebra lub miedzi ogranicza rozwój mikroorganizmów w tkaninie, co jest wykorzystywane w bieliźnie, odzieży sportowej, a także tekstyliach medycznych. Dodatek pigmentów IR-reflective pozwala natomiast obniżyć nagrzewanie się tkanin wystawionych na intensywne promieniowanie słoneczne, co ma znaczenie w odzieży roboczej dla branży budowlanej i energetycznej.

W świecie tekstyliów technicznych rośnie znaczenie wieloskładnikowych przędz hybrydowych. W jednym włóknie łączy się różne polimery, np. PET z poliamidem, aby uzyskać zestaw właściwości nieosiągalny dla pojedynczego tworzywa. Warstwowa struktura takiego włókna typu core-sheath umożliwia nadawanie odmiennej funkcjonalności rdzeniowi i otoczce – np. wysoką wytrzymałość mechaniczna wewnątrz oraz kontrolowaną topliwość na zewnątrz, wykorzystywaną podczas termicznego łączenia włókien w strukturach kompozytowych.

Recykling, gospodarka obiegu zamkniętego i wyzwania środowiskowe

Rosnąca skala produkcji tworzyw sztucznych, w tym włókien poliestrowych, stawia przed przemysłem włókienniczym poważne wyzwania środowiskowe. Z jednej strony poliester charakteryzuje się wysoką trwałością i odpornością na degradację, co sprzyja wieloletniemu użytkowaniu wyrobów. Z drugiej – ta sama cecha powoduje poważne problemy z zagospodarowaniem odpadów tekstylnych, które mogą zalegać na składowiskach przez dziesiątki lat. Dlatego coraz większe znaczenie ma rozwój technologii recyklingu, zarówno mechanicznego, jak i chemicznego.

Recykling mechaniczny polega na rozdrobnieniu i ponownym przetopieniu odpadów poliestrowych, takich jak butelki PET czy zużyte tekstylia. Otrzymany regranulat może być użyty do produkcji nowych włókien. Tego typu włókna z recyklingu (rPET) są już powszechnie stosowane w odzieży, akcesoriach sportowych, geotekstyliach czy wypełnieniach. Wdrożenie zamkniętych łańcuchów surowcowych wymaga jednak zapewnienia odpowiedniej jakości strumienia odpadów, co wiąże się z rozbudową systemów selektywnej zbiórki i sortowania. Zbyt wysoka zawartość zanieczyszczeń lub obecność innych polimerów obniża stabilność przetwarzania i właściwości mechaniczne włókna.

Recykling chemiczny stanowi bardziej zaawansowane, ale potencjalnie efektywniejsze rozwiązanie. Polega on na rozkładzie polimeru do monomerów lub oligomerów, które następnie można ponownie wykorzystać w procesie polikondensacji, uzyskując materiał o jakości zbliżonej do surowca pierwotnego. Metody takie jak glikoliza, metanoliza czy hydroliza alkaliczna umożliwiają odzysk czystego kwasu tereftalowego i glikolu etylenowego. W praktyce przemysłowej technologie te dopiero stopniowo wchodzą w fazę komercjalizacji, ponieważ wymagają dużych nakładów inwestycyjnych, zaawansowanej infrastruktury oraz ścisłej kontroli nad składem odpadów wejściowych.

Jednym z najważniejszych zagadnień związanych z eksploatacją wyrobów poliestrowych jest emisja mikroplastiku. Podczas prania tkanin syntetycznych dochodzi do mechanicznego odrywania się mikrowłókien, które przedostają się do systemów kanalizacyjnych, a następnie do wód powierzchniowych. Problem ten jest przedmiotem licznych badań naukowych i działań regulacyjnych. Odpowiedzią przemysłu są technologie ograniczające mechacenie się materiałów, powłoki ochronne na powierzchni włókien oraz projektowanie produktów o wyższej trwałości, wymagających rzadszego prania. Jednocześnie rozwijane są systemy filtracji na poziomie pralek i oczyszczalni ścieków, mające na celu wychwytywanie mikrowłókien u źródła.

Koncepcja gospodarki obiegu zamkniętego wymusza zmianę podejścia do projektowania wyrobów tekstylnych. Coraz częściej mówi się o projektowaniu z myślą o recyklingu, czyli ograniczaniu liczby różnych materiałów w jednym produkcie, unifikacji dodatków i kolorów oraz stosowaniu takich struktur, które można łatwo rozdzielić i przetworzyć po zakończeniu cyklu życia. Przykładowo, odzież wykonana w całości z jednego rodzaju poliestru, łącznie z nićmi szwalniczymi i etykietami, jest zdecydowanie łatwiejsza do recyklingu niż produkty wielomateriałowe, w których występują stabilne chemicznie mieszanki włókien, powłoki i kleje.

Równolegle rozwijają się inicjatywy certyfikacyjne, które mają na celu weryfikację pochodzenia surowców oraz wpływu produktów na środowisko. Certyfikaty potwierdzające udział włókien z recyklingu, kontrolę nad stosowaniem niebezpiecznych substancji chemicznych oraz przejrzystość w łańcuchu dostaw stają się istotnym narzędziem konkurencyjnym dla producentów. Dla odbiorców instytucjonalnych, takich jak sieci handlowe, marki odzieżowe, operatorzy hoteli czy przewoźnicy, posiadanie wiarygodnej informacji o parametrach środowiskowych tekstyliów jest coraz częściej jednym z kryteriów wyboru dostawcy.

Na końcu tej układanki znajduje się użytkownik końcowy, którego nawyki zakupowe i sposób korzystania z produktu mają fundamentalne znaczenie dla całkowitego wpływu na środowisko. Dłuższe użytkowanie odzieży, naprawa zamiast wymiany, racjonalne pranie i suszenie oraz właściwa segregacja zużytych tekstyliów mogą w istotny sposób zmniejszyć obciążenie środowiska, nawet przy obecności materiałów syntetycznych. Z tego względu komunikacja wartości produktu oraz edukacja konsumenta stają się jednym z kluczowych zadań odpowiedzialnych firm działających na rynku włókien poliestrowych.

Perspektywy rozwoju i integracja włókien poliestrowych z nowymi technologiami

Przemysł włókienniczy stoi na styku wielu dziedzin: chemii polimerów, inżynierii procesowej, wzornictwa, informatyki i logistyki. Włókna poliestrowe jako jeden z głównych strumieni surowcowych odgrywają kluczową rolę w procesie transformacji całego sektora w kierunku wysokiej efektywności zasobowej, digitalizacji i personalizacji produktów. Trendy takie jak Przemysł 4.0, Internet Rzeczy czy big data wpływają nie tylko na organizację produkcji, ale także na sposób projektowania i wykorzystania samych materiałów.

Coraz większego znaczenia nabiera integracja poliestru z technologiami elektronicznymi. Rozwijane są włókna przewodzące, drukowane układy elektroniczne na powierzchni tkanin oraz miniaturowe czujniki wbudowane w przędze. Takie rozwiązania umożliwiają tworzenie inteligentnych ubrań monitorujących funkcje życiowe, reagujących na zmiany temperatury otoczenia lub komunikujących się z urządzeniami mobilnymi użytkownika. W tym kontekście istotna staje się nie tylko funkcjonalność, ale też komfort noszenia, trwałość i łatwość konserwacji. Poliester, dzięki stabilności wymiarowej i odporności na zmienne warunki środowiskowe, stanowi dogodną bazę konstrukcyjną dla systemów elektroniki ubieralnej.

W obszarze zarządzania łańcuchami dostaw coraz częściej wykorzystuje się cyfrowe bliźniaki produktów i procesów. Dane dotyczące właściwości włókien, parametrów produkcyjnych, lokalizacji partii surowca czy wpływu środowiskowego są gromadzone i analizowane w czasie rzeczywistym. Pozwala to na szybsze reagowanie na wahania popytu, optymalizację tras transportu oraz ograniczanie strat materiałowych. W przyszłości możliwe stanie się pełne śledzenie ścieżki przebytej przez włókno poliestrowe – od surowca, poprzez produkcję, użytkowanie, aż po recykling – co zwiększy przejrzystość rynku i umożliwi wdrażanie bardziej precyzyjnych modeli biznesowych opartych na ponownym wykorzystaniu zasobów.

Zmienia się również rola projektanta tekstyliów, który coraz częściej musi uwzględniać parametry technologiczne i środowiskowe już na etapie koncepcji produktu. Wiedza na temat zachowania się konkretnego rodzaju włókna w procesach wykończalniczych, jego reakcji na farbowanie, podatności na uszkodzenia mechaniczne czy możliwości recyklingu staje się niemal tak samo ważna, jak znajomość trendów estetycznych. Przy wykorzystaniu poliestru projektowanie obejmuje nie tylko dobór gramatury czy splotu, ale również określenie docelowego modelu użytkowania i zakończenia cyklu życia: demontaż na poszczególne komponenty, odzysk surowca czy ewentualną biodegradację w przypadku nowych odmian polimerów o modyfikowanej strukturze.

Coraz wyraźniej rysuje się również trend łączenia włókien poliestrowych z biosurowcami. Przykładem są kopolimery częściowo biobazowane, w których glikol etylenowy pochodzi z odnawialnych źródeł, takich jak bioetanol z trzciny cukrowej lub kukurydzy. Rozwiązania tego typu pozwalają obniżyć ślad węglowy włókna, zachowując jednocześnie większość jego konwencjonalnych właściwości użytkowych. Równolegle prowadzone są prace nad nowymi polimerami estrowymi o pełnej biodegradowalności w określonych warunkach środowiskowych, które mogłyby w przyszłości częściowo zastąpić klasyczny PET w wybranych aplikacjach tekstylnych.

Nie można pominąć także roli automatyzacji i robotyzacji w kształtowaniu przyszłości przetwórstwa włókien poliestrowych. Zaawansowane systemy sortowania odpadów tekstylnych, wykorzystujące spektroskopię w bliskiej podczerwieni oraz algorytmy uczenia maszynowego, umożliwią bardziej efektywne wyodrębnianie frakcji jednorodnych materiałowo. Zautomatyzowane linie przędzalnicze i tkackie, wyposażone w czujniki monitorujące jakość w czasie rzeczywistym, pozwolą na ograniczenie odpadu produkcyjnego i zwiększenie powtarzalności parametrów wyrobu. Dla producentów włókien poliestrowych oznacza to konieczność integracji swoich procesów z globalnymi platformami danych, w których parametry wytwarzania będą śledzone i optymalizowane na bieżąco.

W całym tym dynamicznym krajobrazie włókna poliestrowe pozostają jednym z najważniejszych narzędzi, jakimi dysponuje przemysł tekstylny. Połączenie wysokiej wytrzymałości, relatywnie niskich kosztów produkcji, ogromnej elastyczności projektowej oraz rosnących możliwości recyklingu sprawia, że trudno wyobrazić sobie współczesne i przyszłe tekstylia bez udziału tego surowca. Jednocześnie presja regulacyjna, oczekiwania społeczne i wyzwania klimatyczne wymuszają głęboką transformację sposobu, w jaki projektuje się, wytwarza, użytkuje i zagospodarowuje wyroby poliestrowe. Dla firm gotowych inwestować w innowacje, transparentność i modele gospodarki cyrkularnej stanowi to szansę na budowę długoterminowej przewagi konkurencyjnej w globalnym ekosystemie przemysłu włókienniczego.