Znaczenie surowców metalurgicznych w przemyśle maszynowym jest kluczowe dla trwałości, bezpieczeństwa i efektywności pracy urządzeń, które napędzają gospodarkę – od prostych przekładni po skomplikowane linie produkcyjne i turbiny energetyczne. Odpowiedni dobór materiału, kontrola jego składu chemicznego oraz właściwa obróbka cieplna decydują o tym, czy elementy maszyn sprostają obciążeniom mechanicznym, cieplnym i korozyjnym w długim okresie eksploatacji. Wraz z rozwojem technologii rośnie rola wysokojakościowych stali, stopów metali nieżelaznych oraz nowoczesnych materiałów kompozytowych, które coraz częściej współpracują ze sobą w skomplikowanych konstrukcjach. Umiejętność świadomego wykorzystania właściwości fizycznych i chemicznych surowców pozwala projektantom oraz technologom optymalizować masę, koszty, sprawność energetyczną i niezawodność maszyn, a także ograniczać negatywny wpływ produkcji na środowisko.

Klasyfikacja i charakterystyka surowców metalurgicznych stosowanych w przemyśle maszynowym

Przemysł maszynowy korzysta z szerokiego spektrum metali i stopów, jednak trzon wszystkich konstrukcji stanowią stopy żelaza, uzupełniane przez stopy metali nieżelaznych oraz materiały specjalne. Pod pojęciem surowców metalurgicznych rozumie się zarówno materiały podstawowe – rudy metali, złom i dodatki stopowe – jak i półwyroby hutnicze: blachy, pręty, odkuwki, odlewy czy rury. Ostateczne właściwości osiągane są dopiero w wyniku złożonego łańcucha procesów, od wytopu w piecach hutniczych aż po końcową obróbkę cieplno‑mechaniczną w zakładach produkujących części maszyn.

Stale węglowe i stopowe

Najliczniej stosowaną grupą materiałów konstrukcyjnych są stale węglowe i stopowe. Zawartość węgla w stalach węglowych mieści się zazwyczaj w zakresie 0,05–0,8%, co pozwala kształtować kompromis między ciągliwością a wytrzymałością na rozciąganie. W przemyśle maszynowym wykorzystuje się stale niskowęglowe na elementy wymagające dobrej spawalności i formowalności plastycznej, takie jak ramy, obudowy, wsporniki; stale średniowęglowe na wały, koła zębate, korbowody; a wysokowęglowe głównie na sprężyny i narzędzia tnące wymagające wysokiej twardości po hartowaniu.

Stale stopowe, zawierające dodatki takie jak chrom, nikiel, molibden, wanad czy mangan, umożliwiają znaczne podniesienie wytrzymałości zmęczeniowej, odporności na ścieranie oraz żarowytrzymałości. Przykładowo, chrom i molibden zwiększają hartowność oraz stabilność struktury w podwyższonych temperaturach, co jest niezbędne w elementach silników spalinowych, turbin oraz przekładni o dużych obciążeniach. Dodatek niklu poprawia udarność w niskich temperaturach i odporność korozyjną, dzięki czemu stale niklowe są stosowane w konstrukcjach pracujących w środowiskach kriogenicznych oraz w elementach maszyn narażonych na agresywne czynniki chemiczne.

Istotną grupę stanowią stale konstrukcyjne ulepszane cieplnie, przeznaczone na obciążone dynamicznie części maszyn, które po hartowaniu i odpuszczaniu uzyskują strukturę o korzystnym układzie fazowym. Właściwie dobrany proces ulepszania pozwala połączyć wysoką wytrzymałość z wystarczającą plastycznością, co ogranicza ryzyko kruchego pękania przy zmiennych obciążeniach eksploatacyjnych.

Stale narzędziowe i wysokostopowe

Specyficzną kategorią surowców metalurgicznych są stale narzędziowe, stosowane do produkcji narzędzi skrawających, matryc, form wtryskowych oraz przyrządów pomiarowych. Wymagania stawiane tym materiałom są szczególnie wysokie: muszą zachowywać twardość oraz odporność na ścieranie w wysokich temperaturach, opierać się odpuszczaniu i utracie ostrości krawędzi. W tym celu stosuje się stale szybkotnące, stale zawierające znaczne ilości wolframu, molibdenu, kobaltu i wanadu, tworzących twarde węgliki międzymetaliczne. Skład chemiczny oraz precyzyjnie dobrana obróbka cieplna decydują o rozmiarach, rozmieszczeniu i ilości tych węglików, a co za tym idzie – o trwałości narzędzi w procesach obróbki skrawaniem.

Do zastosowań specjalnych w przemyśle maszynowym wykorzystuje się również stale wysokostopowe, w tym stale nierdzewne i żaroodporne. Stale austenityczne z wysoką zawartością chromu i niklu charakteryzują się odpornością korozyjną, możliwością pracy w agresywnych mediach oraz wytrzymałością w podwyższonych temperaturach, co ma ogromne znaczenie w instalacjach chemicznych, energetyce oraz w przemyśle spożywczym. Z kolei stale ferrytyczne i martenzytyczne nierdzewne łączą odporność na korozję z lepszą przewodnością cieplną lub większą twardością powierzchniową.

Stopy żeliwa w konstrukcjach maszyn

Żeliwo, choć często kojarzone z materiałem przestarzałym, pozostaje niezastąpione w wielu elementach maszyn dzięki połączeniu dobrej lejności, tłumienia drgań i korzystnej relacji kosztu do parametrów wytrzymałościowych. Najpowszechniejsze jest żeliwo szare, w którym węgiel występuje w postaci płatków grafitu. Struktura ta zapewnia bardzo dobre właściwości tłumiące oraz łatwość skrawania, co jest wykorzystywane w korpusach obrabiarek, łożach tokarek, blokach silników oraz obudowach przekładni. Minusem jest jednak niższa wytrzymałość na rozciąganie i ograniczona plastyczność.

Żeliwo sferoidalne, w którym grafit przyjmuje postać kulistą, osiąga znacznie wyższe parametry wytrzymałościowe i ciągliwość, co umożliwia jego zastosowanie w bardziej obciążonych elementach, takich jak wały korbowe, koła zębate dużych przekładni, obudowy pomp czy złożone korpusy maszyn. Dzięki właściwościom technologicznym i stosunkowo łatwej zdolności do odlewania skomplikowanych kształtów żeliwa pozwalają ograniczyć liczbę operacji obróbki skrawaniem, a tym samym obniżyć koszty produkcji seryjnej.

Metale nieżelazne i ich stopy

Oprócz żelaza i jego stopów przemysł maszynowy szeroko wykorzystuje metale nieżelazne, których szczególne właściwości fizyczne i chemiczne uzupełniają ograniczenia klasycznych stali. Aluminium i jego stopy, dzięki małej gęstości, wysokiej przewodności cieplnej oraz dobrej odporności korozyjnej, są podstawą konstrukcji lekkich. Znalazły zastosowanie w przemyśle lotniczym, transportowym, w produkcji obudów maszyn, ram konstrukcji pomocniczych oraz wymienników ciepła. Odpowiednio dobrane dodatki stopowe, takie jak magnez, krzem czy mangan, pozwalają modyfikować wytrzymałość, odporność na korozję naprężeniową oraz możliwości obróbki plastycznej.

Miedź i jej stopy – brązy i mosiądze – wykorzystywane są głównie tam, gdzie wymagana jest wysoka przewodność elektryczna lub cieplna oraz odporność na korozję. Brązy cynowe, aluminiowe czy krzemowe stosuje się na łożyska ślizgowe, elementy sprężyste, części pracujące w środowisku wodnym i morskim. Dzięki dobrej odporności na zacieranie i zdolności do pracy w warunkach smarowania granicznego wiele łożysk w maszynach ciężkich opiera się właśnie na brązach. Mosiądze używane są powszechnie w armaturze, złączach, elementach mechanizmów precyzyjnych oraz w częściach poddanych obciążeniom średnim, lecz wymagających dobrej skrawalności.

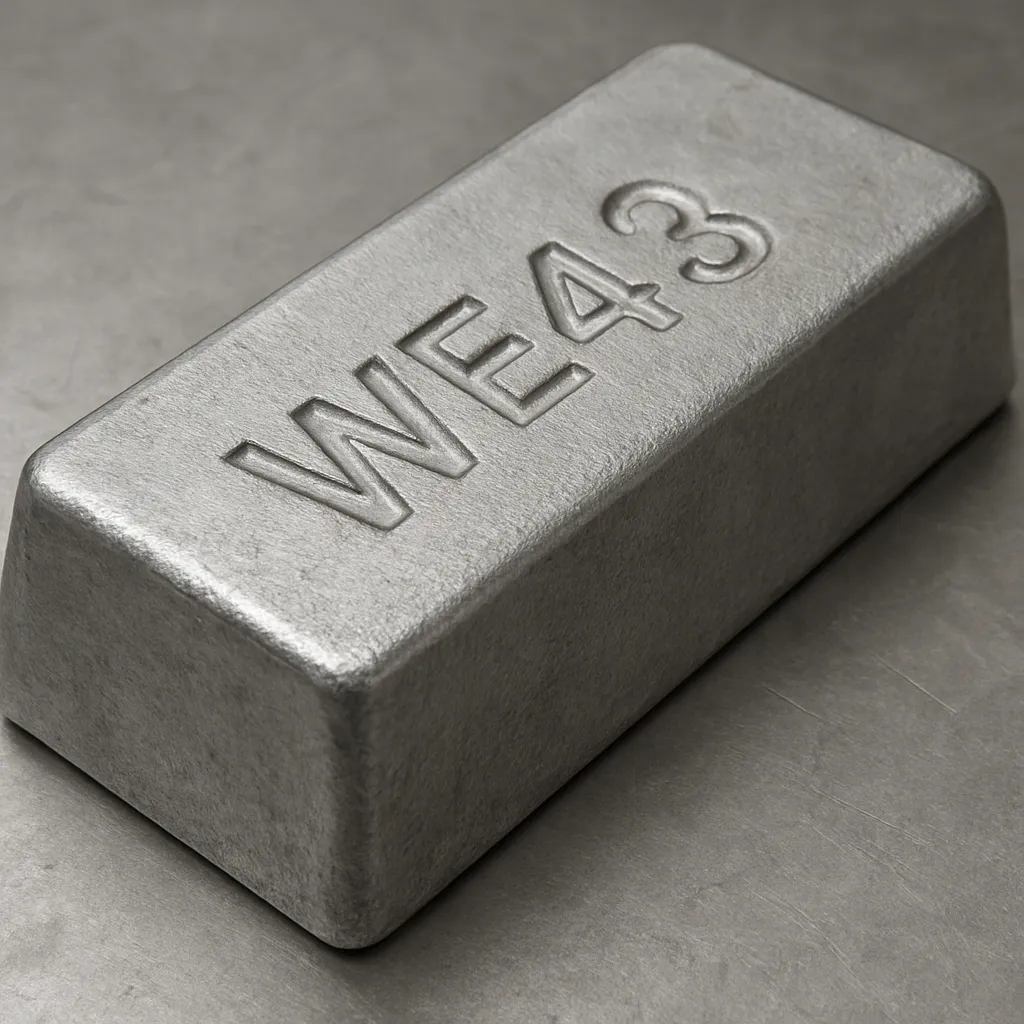

Istotną rolę w nowoczesnych maszynach odgrywają również stopy tytanu, niklu czy magnezu. Stopy tytanu łączą wysoką wytrzymałość z niską gęstością i wybitną odpornością korozyjną, co czyni je materiałem preferowanym w lotnictwie, technice morskiej, sprężarkach wysokociśnieniowych oraz w urządzeniach chemicznych. Stopy niklu, zwłaszcza nadstopy niklu, są kluczowe dla konstrukcji pracujących w skrajnie wysokich temperaturach, takich jak łopatki turbin gazowych, elementy komór spalania czy części silników odrzutowych. Z kolei stopy magnezu, jeszcze lżejsze niż aluminium, znajdują rosnące zastosowanie w precyzyjnych konstrukcjach o krytycznej masie, choć ich użycie ograniczają kwestie palności oraz odporności korozyjnej.

Znaczenie właściwości materiałów dla projektowania i eksploatacji maszyn

Dobór metalu lub stopu w przemyśle maszynowym nigdy nie jest przypadkowy – stanowi wynik analizy obciążeń mechanicznych, warunków środowiskowych, wymogów konstrukcyjnych, a także kosztów produkcji i utrzymania ruchu. Z punktu widzenia inżyniera materiały metalurgiczne muszą spełniać jednocześnie kilka kryteriów: zapewnić odpowiednią nośność, odporność na zużycie, stabilność wymiarową w zmiennych temperaturach, odporność na korozję, a coraz częściej również możliwość recyklingu. Poniżej omówiono najważniejsze grupy właściwości decydujące o przydatności surowców metalurgicznych w budowie maszyn.

Właściwości mechaniczne i ich wpływ na niezawodność

Podstawowym zestawem parametrów charakteryzujących materiał jest wytrzymałość na rozciąganie, granica plastyczności, wydłużenie względne oraz udarność. Dla elementów takich jak wały, koła zębate czy sworznie istotna jest przede wszystkim wysoka granica plastyczności i wytrzymałość zmęczeniowa, które chronią przed zmęczeniowym pękaniem podczas długotrwałej pracy pod zmiennymi obciążeniami. Dla obudów, ram i wsporników duże znaczenie ma stosunek wytrzymałości do masy, pozwalający ograniczać masę całkowitą konstrukcji bez utraty sztywności.

Wiele awarii maszyn wynika z niedocenienia zjawisk zmęczeniowych, ścierania oraz pełzania. W wysokich temperaturach, zwłaszcza w przypadku turbin, kotłów parowych czy układów wydechowych, kluczowe jest zachowanie odporności na pełzanie – powolną, plastyczną deformację pod stałym obciążeniem. Stopy niklu, żarowytrzymałe stale chromowo‑molibdenowe oraz niektóre nadstopy kobaltowe zostały opracowane właśnie po to, by zachować odpowiednie parametry mechaniczne w temperaturach znacznie przekraczających 600°C. Jednoczesne spełnienie wymogów wytrzymałościowych i odpornościowych w tych warunkach jest jednym z głównych wyzwań współczesnej metalurgii dla przemysłu maszynowego.

Wały, przekładnie zębate i elementy układów napędowych są z kolei narażone na zużycie powierzchniowe, pitting, ścieranie i zatarcia. Dobór stali o odpowiedniej hartowności, zastosowanie warstw nawęglanych, azotowanych lub powłok węglikowych pozwala znacząco wydłużyć trwałość zmęczeniową powierzchni, obniżając koszty serwisowania. Twardość powierzchni musi być przy tym skorelowana z ciągliwością rdzenia, aby zapobiec kruchym pęknięciom w wyniku uderzeń i przeciążeń.

Właściwości fizyczne i cieplne

W maszynach o dużej gęstości mocy, takich jak silniki spalinowe, sprężarki, przekładnie oraz urządzenia chłodnicze, kluczową rolę odgrywają właściwości cieplne materiałów. Przewodność cieplna wpływa na efektywność odprowadzania ciepła z obszarów najbardziej obciążonych termicznie, takich jak gniazda zaworowe, powierzchnie cierne hamulców czy tarcze sprzęgieł. Metale o wysokiej przewodności, jak miedź czy aluminium, są idealne do radiatorów, wymienników i elementów wymagających szybkiego rozpraszania ciepła.

Dylatacja termiczna, czyli rozszerzalność liniowa, ma bezpośrednie znaczenie w układach precyzyjnych, w których zmiana wymiarów pod wpływem temperatury mogłaby prowadzić do utraty dokładności, zakleszczeń lub rozszczelnień. Stale o niskiej rozszerzalności, a także specjalne stopy o kontrolowanej dylatacji, wykorzystywane są w przyrządach pomiarowych, aparaturze sterującej i mechanizmach nastawczych. Z kolei w konstrukcjach, w których różne materiały współpracują ze sobą, takie jak bimetalowe sprzęgła czy kompozyty metal‑ceramika, należy minimalizować różnice współczynników rozszerzalności, aby uniknąć pękania na granicach faz.

Odporność na korozję i zużycie

Wiele gałęzi przemysłu maszynowego, zwłaszcza przemysł chemiczny, petrochemiczny, spożywczy i morski, wymaga stosowania materiałów o podwyższonej odporności na korozję. Stale nierdzewne, duplex, stopy niklu, tytanu czy specjalne brązy są w takich środowiskach często jedynym racjonalnym wyborem, pomimo wyższych kosztów zakupu. Korozja nie tylko prowadzi do ubytku przekroju, lecz również inicjuje mikropęknięcia, które pod działaniem obciążeń cyklicznych przekształcają się w pęknięcia zmęczeniowe. Dobór materiału o wysokiej odporności korozyjnej skraca przerwy konserwacyjne, zmniejsza ryzyko wycieków substancji niebezpiecznych i wydłuża czas międzyremontowy całych instalacji.

W konstrukcjach maszyn narażonych na ścieranie, erozję cząstkami stałymi lub kawitację, jak w pompach, wentylatorach, młynach czy kruszarkach, oprócz twardości istotna jest także struktura mikrokrystaliczna i charakter tworzących się faz. Stale manganowe, stale borowe, stopy żeliwa o wysokiej zawartości chromu oraz napawane warstwy węglikowe znajdują zastosowanie tam, gdzie zwykłe stale konstrukcyjne zawodzą. Dodatkowo stosowanie powłok z węglika wolframu, azotków tytanu czy chromu pozwala na znaczną poprawę odporności na zużycie bez konieczności zmiany materiału bazowego elementu.

Właściwości technologiczne i możliwości kształtowania

Oprócz cech eksploatacyjnych materiały metalurgiczne muszą wykazywać odpowiednie właściwości technologiczne: zdolność do obróbki plastycznej na zimno i na gorąco, obrabialność skrawaniem, spawalność oraz podatność na obróbkę cieplną. Parametry te decydują o ekonomiczności wytwarzania części maszyn. Stale o podwyższonej zawartości siarki i ołowiu wykazują lepszą skrawalność, co skraca czas obróbki na obrabiarkach CNC, choć odbywa się to kosztem pewnego obniżenia własności mechanicznych i odporności na korozję. Z kolei stale drobnokrzystaliczne o wysokiej wytrzymałości mogą być trudno skrawalne, lecz świetnie nadają się do kształtowania plastycznego, walcowania i kucia, co pozwala produkować wytrzymałe odkuwki o złożonych kształtach.

Spawalność stali i stopów metali jest krytyczna dla budowy ram, konstrukcji wsporczych, zbiorników ciśnieniowych oraz rurociągów. Zbyt wysoka hartowność i zawartość węgla sprzyjają powstawaniu stref zahartowanych w obszarze wpływu ciepła, co prowadzi do pęknięć zimnych i gorących. Z tego względu do struktur spawanych preferuje się stale niskowęglowe, niskostopowe o kontrolowanej zawartości domieszek, natomiast w przypadku stali wyższej wytrzymałości konieczne jest stosowanie odpowiednich procedur podgrzewania wstępnego i obróbki postspawalniczej.

Kierunki rozwoju surowców metalurgicznych i ich rola w przyszłości przemysłu maszynowego

Rosnące wymagania dotyczące efektywności energetycznej, redukcji emisji gazów cieplarnianych oraz minimalizacji kosztów eksploatacji powodują, że tradycyjne materiały konstrukcyjne są poddawane ciągłej ewolucji. Nowoczesna metalurgia koncentruje się na opracowywaniu stopów o lepszych właściwościach wytrzymałościowych, cieplnych i korozyjnych, a także na udoskonalaniu metod przetwarzania i zaawansowanej obróbki cieplnej. Coraz większe znaczenie zyskują również technologie recyklingu metali oraz integracja materiałów metalicznych z kompozytami i tworzywami polimerowymi.

Zaawansowane stale wysokowytrzymałe

W ostatnich dekadach znaczący postęp dokonał się w obszarze stali wysokowytrzymałych (HSLA, AHSS, UHSS). Pozwalają one zmniejszać masę konstrukcji maszyn przy zachowaniu lub nawet zwiększeniu ich nośności. W sektorze motoryzacyjnym prowadzi to do redukcji masy pojazdów, a co za tym idzie – ograniczenia zużycia paliwa i emisji spalin. W przemyśle maszyn ciężkich użycie stali o wysokiej wytrzymałości umożliwia projektowanie lżejszych wysięgników dźwigów, ram koparek, masztów wiertniczych i konstrukcji nośnych, co przekłada się na wyższą mobilność, większy udźwig oraz mniejsze koszty transportu.

Nowoczesne stale wielofazowe, stal TRIP czy stal TWIP wykorzystują kontrolowane przemiany fazowe i efekty umocnienia bliźniakowego do uzyskania wyjątkowej kombinacji wytrzymałości i plastyczności. Ich produkcja wymaga jednak precyzyjnej kontroli składu chemicznego, szybkości chłodzenia i parametrów walcowania, co stawia wysokie wymagania przed hutami. W zamian przemysł maszynowy otrzymuje materiał zdolny do absorpcji znacznych ilości energii podczas uderzeń, idealny do elementów bezpieczeństwa oraz struktur pracujących pod obciążeniami dynamicznymi.

Nadstopy i materiały wysokotemperaturowe

W obszarach, w których praca w ekstremalnych temperaturach jest standardem, rozwój nadstopów na bazie niklu, kobaltu i żelaza ma kluczowe znaczenie dla poprawy sprawności urządzeń. Turbiny gazowe w energetyce oraz lotnictwie osiągają coraz wyższe temperatury pracy, co według zasad termodynamiki pozwala zwiększyć sprawność cykli obiegu ciepła. Aby jednak materiały łopatek turbin i komór spalania wytrzymały tak trudne warunki, konieczne są zaawansowane stopy z dodatkami aluminium, tytanu, tantal, wolframu i ren. Zastosowanie kierunkowo krystalizowanych i monokrystalicznych łopatek umożliwia lepsze wykorzystanie potencjału nadstopów, ograniczając liczbę granic ziaren, które są naturalnymi koncentratorami naprężeń i ogniskami pełzania.

Równolegle rozwijane są ceramiczne powłoki barierowe (TBC), które stosuje się na elementach z nadstopów w celu zmniejszenia obciążenia cieplnego materiału bazowego. W efekcie możliwe jest dalsze podnoszenie temperatury pracy turbiny bez przekraczania dopuszczalnych wartości dla nadstopu. Takie połączenie nowoczesnej metalurgii i technologii powłok otwiera drogę do znacznych oszczędności paliwa w energetyce i transporcie lotniczym, co ma ogromne znaczenie gospodarcze i środowiskowe.

Lekkie stopy i hybrydowe konstrukcje materiałowe

Trend odchudzania konstrukcji maszyn, zwłaszcza ruchomych, powoduje wzrost zainteresowania lekkimi stopami aluminium, magnezu i tytanu, jak również hybrydowymi konstrukcjami łączącymi metale z kompozytami włóknistymi. Stopy aluminium o wysokiej wytrzymałości, pochodzące m.in. z serii 7xxx i 2xxx, są szeroko stosowane w lotnictwie, gdzie każda redukcja masy przekłada się na mniejsze zużycie paliwa. W konstrukcjach maszyn górniczych, rolniczych czy budowlanych lekkie elementy nadwozia i osłony poprawiają manewrowość, ograniczają naciski na podłoże i zwiększają ładowność.

Stopy magnezu, mimo trudniejszej technologii przetwarzania i większej wrażliwości na korozję, znajdują niszowe zastosowania w komponentach precyzyjnych, takich jak obudowy urządzeń pomiarowych, elementy układów napędowych w robotyce czy części wyposażenia lotniczego. Dzięki bardzo niskiej gęstości możliwe jest konstruowanie układów o małej bezwładności, co poprawia dynamikę i dokładność pozycjonowania maszyn.

Coraz częściej w konstrukcjach stosuje się rozwiązania hybrydowe, w których elementy metalowe odpowiadają za nośność i przewodność, a kompozyty polimerowe lub ceramiczne – za tłumienie drgań, izolację cieplną czy odporność chemiczną. Połączenia takie wymagają jednak zaawansowanej wiedzy z zakresu kompatybilności materiałowej, rozszerzalności cieplnej, adhezji oraz zmęczeniowego zachowania interfejsów, co stawia nowe wyzwania przed inżynierami materiałowymi.

Recykling, gospodarka obiegu zamkniętego i cyfryzacja łańcucha surowcowego

Narastająca presja regulacyjna i społeczna dotycząca zrównoważonego rozwoju powoduje, że projektowanie maszyn musi uwzględniać nie tylko etap eksploatacji, lecz również fazę demontażu i recyklingu materiałów. Metale konstrukcyjne, w przeciwieństwie do wielu tworzyw sztucznych, mogą być wielokrotnie przetapiane przy relatywnie niewielkiej utracie własności. Warunkiem opłacalności jest jednak odpowiednie zaplanowanie procesu demontażu maszyn, segregacja rodzajów stali, stopów aluminium czy miedzi oraz minimalizacja zanieczyszczeń.

Nowoczesne huty coraz częściej bazują na złomie jako podstawowym wsadzie metalurgicznym, co redukuje zużycie rud pierwotnych i energii. Dla przemysłu maszynowego oznacza to konieczność projektowania konstrukcji z myślą o łatwym rozdzieleniu komponentów, ograniczaniu ilości trudnych do rozdzielenia połączeń klejonych, lutowanych i złożonych kompozytów. Cyfrowe systemy śledzenia pochodzenia materiału, tzw. paszporty materiałowe, ułatwiają zarządzanie obiegiem surowców, poprawiając transparentność łańcucha dostaw i umożliwiając optymalizację bilansu środowiskowego na poziomie całego cyklu życia maszyn.

Równolegle rozwija się zastosowanie symulacji komputerowych i uczenia maszynowego do optymalizacji składu chemicznego oraz procesów obróbki cieplnej surowców metalurgicznych. Modele oparte na mechanice kontinuum i fizyce materiałów przewidują zachowanie się struktury podczas walcowania, kucia czy hartowania, co skraca czas wprowadzania nowych stopów do przemysłu. Przemysł maszynowy staje się w ten sposób bezpośrednim beneficjentem osiągnięć w dziedzinie cyfrowej metalurgii, uzyskując dostęp do materiałów o ściśle zdefiniowanych, powtarzalnych parametrach eksploatacyjnych.

Znaczenie jakości surowców dla bezpieczeństwa i konkurencyjności

Ostatecznie to jakość i właściwości zastosowanych surowców metalurgicznych decydują o poziomie bezpieczeństwa, niezawodności oraz efektywności ekonomicznej maszyn. Zmniejszanie zapasów wytrzymałościowych przez projektantów, wymuszone dążeniem do redukcji masy i kosztów, powoduje, że każdy defekt materiałowy – wtrącenia niemetaliczne, pęknięcia, porowatość – może stać się przyczyną poważnej awarii. W odpowiedzi na te wyzwania huty inwestują w rafinację pozapiecową, odgazowanie próżniowe, ciągłe odlewanie stali, kontrolę czystości metalurgicznej i rozwój technik badań nieniszczących.

Przemysł maszynowy, działając w warunkach globalnej konkurencji, jest uzależniony od dostępu do stabilnych jakościowo surowców, które pozwalają utrzymać wysoką powtarzalność produktów i ograniczać koszty reklamacji. Umiejętne zarządzanie łańcuchem dostaw metali, w tym zabezpieczanie źródeł krytycznych pierwiastków stopowych, staje się elementem strategii biznesowej. Jednocześnie rozwój lokalnych technologii metalurgicznych i obróbkowych wzmacnia niezależność materiałową gospodarki oraz umożliwia tworzenie innowacyjnych rozwiązań konstrukcyjnych, opartych na unikatowych właściwościach materiałów.

Surowce metalurgiczne nie są więc jedynie tłem dla konstrukcji maszyn, lecz stanowią ich fundament, który łączy wiedzę z zakresu metalurgii, mechaniki, termodynamiki i inżynierii produkcji. Zrozumienie relacji między składem chemicznym, strukturą a właściwościami użytkowymi materiałów pozwala tworzyć bardziej wydajne, bezpieczne i przyjazne środowisku urządzenia, odpowiadające rosnącym wymaganiom współczesnej cywilizacji.