Hydrofobowość papieru od dziesięcioleci pozostaje jednym z kluczowych zagadnień w rozwoju papierów specjalistycznych, wykorzystywanych w wymagających warunkach eksploatacji: od opakowań żywności, przez etykiety logistyczne, aż po papiery techniczne stosowane w budownictwie czy elektrotechnice. Odpowiedni dobór i aplikacja substancji hydrofobowych wpływa nie tylko na odporność arkusza na wodę, ale również na jego trwałość, przetwarzalność, zadrukowalność oraz wpływ na środowisko. Współczesne rozwiązania technologiczne łączą klasyczne środki zaklejające z nowymi klasami dodatków, takimi jak dyspersje polimerowe, lateksy, fluoropolimery czy systemy hybrydowe, co otwiera drogę do tworzenia papierów o właściwościach funkcjonalnych, dawniej zarezerwowanych dla tworzyw sztucznych.

Rola hydrofobowości w papierach specjalistycznych i mechanizmy oddziaływania

Podstawową rolą substancji hydrofobowych jest ograniczenie wnikania wody i roztworów wodnych w strukturę włóknistą. Naturalne włókna celulozowe są silnie hydrofilowe, ponieważ zawierają liczne grupy hydroksylowe zdolne do tworzenia wiązań wodorowych z cząsteczkami wody. Bez odpowiedniej modyfikacji powierzchni lub wnętrza arkusza papierowego dochodzi do pęcznienia włókien, utraty wytrzymałości mechanicznej, deformacji wymiarowej oraz pogorszenia właściwości drukowych. W papierach specjalistycznych, w których wymagana jest długa żywotność i stabilność parametrów w zmiennych warunkach, poziom i charakter hydrofobowości stają się parametrem krytycznym.

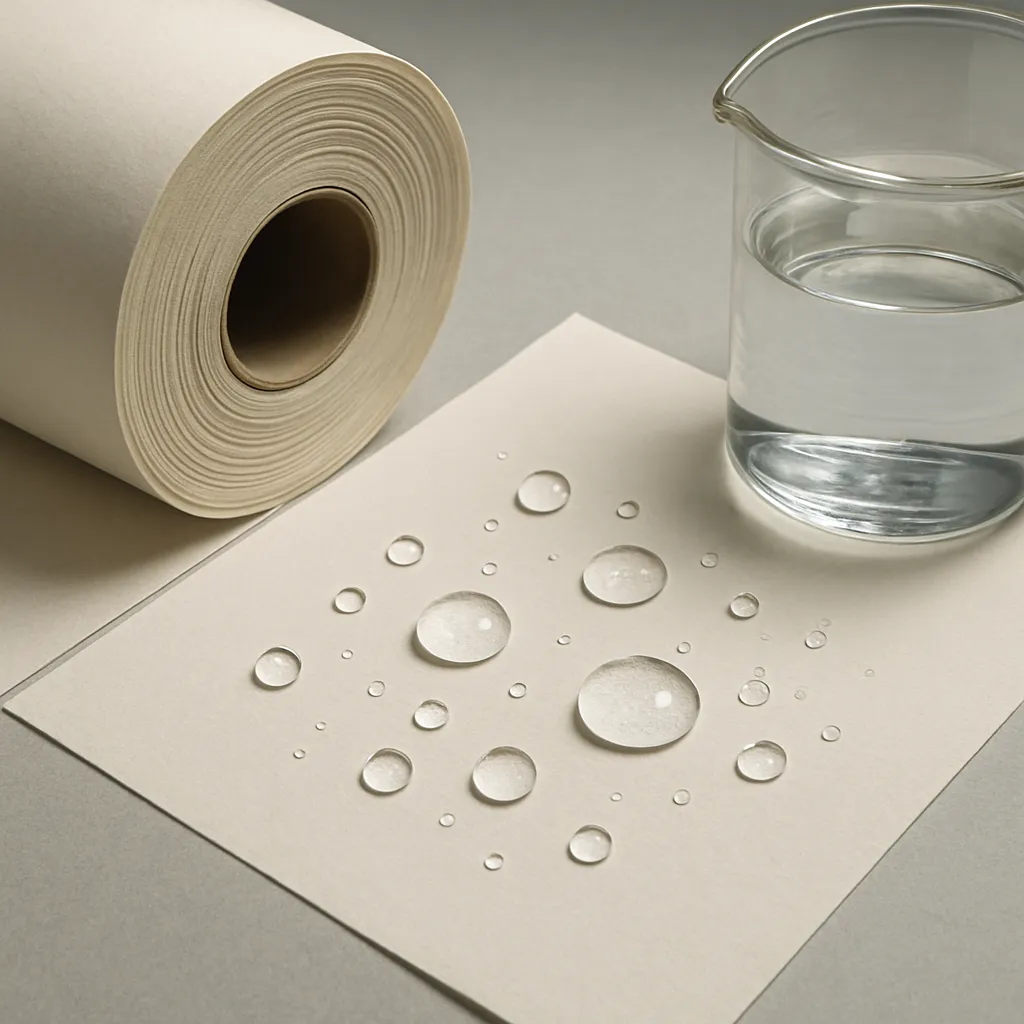

Hydrofobowość może być rozumiana na kilku poziomach. Po pierwsze, jako odporność na zwilżanie, mierzona zwykle kątem zwilżania lub czasem penetracji kropli wody. Po drugie, jako bariera dla przenikania faz ciekłych przy działaniu ciśnienia, co jest istotne w przypadku papierów opakowaniowych do produktów tłustych lub zawierających wodne roztwory o niskim napięciu powierzchniowym. Po trzecie, jako stabilność właściwości w dłuższym okresie, obejmująca odporność na starzenie, hydrolizę i działanie podwyższonej temperatury. Dobór odpowiedniej substancji hydrofobowej musi więc uwzględniać zarówno wymagany stopień ochrony przed wodą, jak i charakter mediów, z jakimi papier ma się stykać.

Mechanizm działania klasycznych środków zaklejających polega na zmniejszeniu swobodnej energii powierzchniowej włókien celulozowych oraz na wytworzeniu fizycznej lub chemicznej bariery utrudniającej penetrację wody. W przypadku zaklejania w masie, cząstki środka hydrofobowego są adsorbowane na powierzchni włókien już w kadzi, a następnie utrwalane w procesie formowania arkusza, często z udziałem środków utrwalających, takich jak ałun glinowy czy kationowe polimery. W zaklejaniu powierzchniowym, odbywającym się na prasie klejowej lub w systemach powlekających, dominującym mechanizmem jest tworzenie na powierzchni papieru cienkiego filmu polimerowego lub warstwy pigmentowo-spoiwowej o obniżonej zwilżalności. Kompozycja tej warstwy może być projektowana tak, aby uzyskać specyficzne własności, np. selektywną przepuszczalność pary wodnej przy jednoczesnej barierze dla ciekłej wody.

Hydrofobowość papieru ma bezpośredni wpływ na jego zachowanie w procesach drukowania i konwertowania. Zbyt wysoka hydrofobowość może utrudniać zwilżanie farbami wodnymi czy klejami dyspersyjnymi, prowadząc do problemów z przyczepnością i równomiernością powłok. Z kolei zbyt niska odporność na wodę może objawiać się pofalowaniem arkuszy, smużeniem farby, migracją pigmentów lub utratą sztywności konstrukcji opakowania. W papierach etykietowych przeznaczonych do aplikacji w chłodnym łańcuchu dostaw duże znaczenie ma odporność na kondensat wodny, który może powstawać na powierzchni opakowań schłodzonych produktów. Substancje hydrofobowe muszą w takim przypadku zapewnić stabilność wymiarową i nie dopuścić do odklejania się etykiet, nawet przy wielokrotnych cyklach zmiany temperatury.

Ważnym aspektem jest również mikrostruktura powierzchni modyfikowanej środkami hydrofobowymi. Niektóre nowoczesne systemy wykorzystują efekt zbliżony do tzw. efektu lotosu, w którym makro- i mikrochropowatość powierzchni w połączeniu z jej niską energią swobodną prowadzi do uzyskania bardzo wysokich kątów zwilżania. W warunkach przemysłu papierniczego odtworzenie tak złożonej struktury jest trudne, ale stosowanie odpowiednich dyspersji polimerowych i kontrola profilowania powłoki umożliwia uzyskanie wyraźnie podwyższonej hydrofobowości przy umiarkowanym zużyciu środków chemicznych.

Klasy substancji hydrofobowych i techniki aplikacji w przemyśle papierniczym

W praktyce przemysłu papierniczego można wyróżnić kilka głównych grup substancji odpowiadających za nadanie papierowi cech hydrofobowych. Klasyczną grupę stanowią żywice kalafoniowe i ich modyfikacje, które przez wiele lat dominowały w zaklejaniu w masie. Ich działanie opiera się na tworzeniu nierozpuszczalnych w wodzie kompleksów z jonami glinu, osadzających się na włóknach. Choć rozwiązania te są nadal stosowane, zwłaszcza w papierach o niższych wymaganiach jakościowych, ich znaczenie stopniowo maleje na rzecz środków syntetycznych, lepiej przystosowanych do pracy w wyższym zakresie pH i zapewniających stabilniejszą hydrofobowość.

Nowocześniejsze systemy zaklejania oparte są na alkiloketenodimerach (AKD) oraz anhydrydach kwasów dikarboksylowych (ASA). Związki te, dzięki obecności reaktywnych grup funkcyjnych, mogą w odpowiednich warunkach tworzyć wiązania kowalencyjne z grupami hydroksylowymi celulozy, co zapewnia trwałą modyfikację powierzchni włókna. AKD, będące związkami o długich łańcuchach alifatycznych, formują hydrofobowe domeny na powierzchni włókien, a właściwa kontrola warunków procesu umożliwia uzyskanie wysokiej odporności na penetrację wody przy niskich dawkach środka. ASA cechuje się szybszą reakcją, ale równocześnie większą podatnością na hydrolizę, dlatego wymaga staranniejszej kontroli warunków dozowania i stabilności emulsji.

Istotną grupą są również dyspersje i lateksy polimerowe używane w powlekaniu powierzchni papieru. Mogą to być dyspersje na bazie styrenu, akrylanów, kopolimerów styrenowo-butadienowych, jak i bardziej zaawansowanych struktur, często zawierających segmenty fluorowane lub silikonowe, nadające wyjątkowo niski poziom napięcia powierzchniowego. W przypadku papierów opakowaniowych dla żywności część takich związków jest zastępowana przez systemy opierające się na polimerach na bazie wody, o ograniczonej migracji i zgodnych z wymaganiami regulacyjnymi w zakresie kontaktu z żywnością. Dyspersje polimerowe mogą być aplikowane zarówno w prasie klejowej jako dodatki modyfikujące standardowe roztwory skrobi, jak i w systemach powlekających typu blade coater, rod coater, czy curtain coater.

Specyficzną kategorią są substancje hydrofobowe o właściwościach barierowych wobec tłuszczów, olejów i substancji o obniżonym napięciu powierzchniowym. Klasycznie stosowano tu m.in. związki fluorowane, które przy bardzo niskim poziomie dozowania zapewniały doskonałą odporność zarówno na wodę, jak i na substancje tłuszczowe. Jednak ze względu na narastające obawy dotyczące trwałości i toksykologii niektórych grup związków fluorowanych, przemysł intensywnie poszukuje alternatyw. Powstają rozwiązania oparte na dłuższych łańcuchach węglowodorowych, strukturach woskowych, polimerach alifatycznych oraz systemach hybrydowych z udziałem nanocząstek mineralnych, które w sposób fizyczny blokują migrację faz ciekłych.

Ważnym polem rozwoju są substancje hydrofobowe pochodzenia biologicznego, zgodne z ideą zrównoważonego rozwoju i obniżania śladu węglowego produktów papierniczych. W tej grupie znajdują się modyfikowane skrobie, białka roślinne, estry kwasów tłuszczowych, woski naturalne oraz polimery otrzymywane z surowców odnawialnych, takie jak biopoliestry czy poliuretany bio-based. Ich wyzwaniem jest uzyskanie odpowiednio wysokiej stabilności w warunkach przemysłowych oraz kompatybilność z istniejącą infrastrukturą maszyn papierniczych. Coraz częściej stosuje się strategie łączenia dodatków naturalnych ze związkami syntetycznymi w celu uzyskania korzystnego kompromisu między parametrami hydrofobowymi, ekonomią procesu a wymogami ekologicznymi.

Techniki aplikacji substancji hydrofobowych można podzielić na zaklejanie w masie, zaklejanie powierzchniowe oraz powlekanie. W zaklejaniu w masie substancje dodawane są do rozwłóknionej zawiesiny włóknistej, co pozwala na ich równomierne rozprowadzenie w całej objętości arkusza. Metoda ta jest szczególnie korzystna w przypadku papierów wymagających odporności na wodę nie tylko na powierzchni, ale również w przekroju, takich jak papiery do produkcji kubków, laminatów dekoracyjnych czy materiałów budowlanych. Zaklejanie powierzchniowe, realizowane w prasie klejowej, umożliwia modyfikację głównie warstwy wierzchniej i jest preferowane, gdy wymagane są dobre parametry drukowe oraz umiarkowana bariera dla wody.

Powlekanie pozwala na najbardziej zaawansowane kształtowanie właściwości hydrofobowych. Stosując wielowarstwowe układy powłok, można uzyskać zróżnicowany profil funkcjonalny: warstwę wewnętrzną odpowiadającą za właściwości mechaniczne i adhezję, warstwę pośrednią o funkcji barierowej oraz warstwę wierzchnią o kontrolowanej chropowatości i energii powierzchniowej. Nowoczesne linie powlekające umożliwiają precyzyjne dozowanie i profilowanie składników powłoki, co jest kluczowe przy stosowaniu bardziej kosztownych substancji, takich jak wybrane fluoropolimery, woski wysoko oczyszczone czy nanostrukturalne dodatki modyfikujące.

Nie można pominąć aspektu kompatybilności substancji hydrofobowych z innymi dodatkami stosowanymi w masie papierniczej. Wypełniacze mineralne, takie jak węglan wapnia, kaolin czy talk, wpływają na dystrybucję środków hydrofobowych oraz na układ porów w arkuszu. Niewłaściwie dobrany system może skutkować nierównomierną hydrofobowością, plamami, zwiększoną pienistością lub osadami w układzie obiegów wodnych maszyny papierniczej. Z tego względu konieczne jest prowadzenie szczegółowych badań laboratoryjnych oraz prób przemysłowych, obejmujących zarówno analizę parametrów fizykochemicznych, jak i ocenę zachowania się papieru w realnych warunkach użytkowania.

Wymagania aplikacyjne, aspekty środowiskowe i kierunki rozwoju

Papiery specjalistyczne charakteryzują się dużą różnorodnością zastosowań, a co za tym idzie – zróżnicowanymi wymaganiami wobec substancji hydrofobowych. W opakowaniach do żywności pierwszoplanowe znaczenie mają bezpieczeństwo kontaktu z produktem, niska migracja związków do żywności oraz możliwość zgodności z certyfikatami kompostowalności lub recyklingu. W tym segmencie rynku obserwuje się wyraźne dążenie do zastępowania tradycyjnych powłok polietylenowych systemami na bazie wodnych dyspersji polimerowych i dodatków naturalnych, które zapewniają odpowiednią barierowość przy zachowaniu możliwości włóknistego recyklingu. Substancje hydrofobowe muszą tu tworzyć układy współpracujące z procesami odzysku włókien i nie utrudniające de-inking czy separacji frakcji w celulozowniach wtórnych.

W papirach etykietowych, etykietach mokro- i suchonaklejanych, a także w papierach do druku wielkoformatowego, ważne są kompatybilność z farbami i lakierami, odporność na kondensat, działanie mgły wodnej oraz zakres temperatur pracy. Substancje hydrofobowe powinny zapewniać stabilność wymiarową i wytrzymałość na odrywanie etykiet, a zarazem nie pogarszać przyczepności klejów czy farb utrwalanych promieniowaniem UV lub za pomocą suszenia konwekcyjnego. Zbyt agresywne środki hydrofobowe o bardzo niskiej energii powierzchniowej mogą prowadzić do problemów z przyjmowaniem farby, dlatego formułowanie systemów zaklejających wymaga ścisłej korelacji z techniką drukowania i rodzajem stosowanych farb.

Szczególne miejsce zajmują papiery techniczne i przemysłowe, takie jak papiery filtracyjne, elektroizolacyjne, podkładowe pod laminaty, papiery dachowe, membrany dyfuzyjne czy papiery stosowane w systemach ochrony przed korozją. W wielu z tych zastosowań substancje hydrofobowe muszą współpracować z innymi funkcjami materiału, np. przepuszczalnością pary wodnej, odpornością na promieniowanie UV, stabilnością dielektryczną czy właściwościami filtracyjnymi. Przykładowo, w membranach dachowych istotne jest uzyskanie struktury, która blokuje penetrację kropli wody, a zarazem umożliwia dyfuzję pary wodnej z wnętrza przegrody. W tym kontekście projektuje się układy, w których hydrofobowe fazy polimerowe współistnieją z mikrokanalikami paroprzepuszczalnymi, co wymaga precyzyjnej kontroli procesu powlekania i suszenia.

Aspekty środowiskowe i regulacyjne wywierają coraz silniejszy wpływ na dobór substancji hydrofobowych. Rosnące wymagania dotyczące ograniczenia stosowania trwałych związków fluorowanych, formaldehydu, ftalanów czy niektórych środków powierzchniowo czynnych zmuszają do poszukiwania alternatyw. Jednocześnie oczekuje się, że papiery specjalistyczne będą wpisywać się w model gospodarki o obiegu zamkniętym, co oznacza konieczność zapewnienia ich recyklingowalności lub przynajmniej odzysku energetycznego bez generowania toksycznych emisji. Substancje hydrofobowe nie mogą więc utrudniać procesów sortowania, rozwłókniania ani oczyszczania wody procesowej w zakładach papierniczych.

Znaczenie mają również wytyczne dotyczące kontaktu z żywnością, normy dotyczące materiałów opakowaniowych oraz dobrowolne systemy certyfikacji, takie jak oznaczenia kompostowalności czy oceny cyklu życia produktu. W praktyce oznacza to, że oprócz klasycznych parametrów technologicznych, takich jak kąt zwilżania czy odporność na przenikanie płynów, producenci papieru i dostawcy chemikaliów muszą brać pod uwagę szereg badań migracyjnych, testów toksykologicznych oraz ocen długoterminowego wpływu na środowisko. Z punktu widzenia rozwoju produktów rośnie rola laboratoriów aplikacyjnych, które łączą wiedzę z zakresu chemii papieru, inżynierii procesów i regulacji prawnych.

Wśród kierunków rozwoju można wyróżnić kilka trendów, które szczególnie wpływają na projektowanie substancji hydrofobowych. Po pierwsze, rośnie znaczenie technologii opartych na wodzie, w których nośnikiem substancji czynnych są układy dyspersyjne, emulsje lub roztwory wodne. Ogranicza to emisję lotnych związków organicznych i poprawia bezpieczeństwo pracy. W takich systemach duże znaczenie ma stabilność układu oraz jego zachowanie w warunkach wysokich prędkości maszyny papierniczej. Po drugie, obserwuje się intensywny rozwój dodatków funkcjonalnych pochodzenia naturalnego, takich jak woski roślinne, skrobie kationowe czy polimery na bazie kwasów tłuszczowych, które mogą stanowić istotną część kompozycji hydrofobizujących, zwłaszcza w segmencie opakowań ekologicznych.

Po trzecie, rozwijane są rozwiązania wykorzystujące nanostruktury i nanocząstki mineralne. Dodatek odpowiednio zmodyfikowanych cząstek może poprawiać odporność na wodę nie tylko poprzez obniżenie energii powierzchniowej, ale również przez fizyczne uszczelnienie porów i mikrokanalików w strukturze papieru. Technologia ta wymaga jednak szczegółowej oceny bezpieczeństwa oraz zachowania się nanocząstek w obiegach wodnych, osadach ściekowych i środowisku naturalnym. Jednocześnie otwiera ona możliwość tworzenia papierów, które łączą hydrofobowość z innymi funkcjami, takimi jak przewodnictwo elektryczne, właściwości antybakteryjne czy zdolność do kontrolowanego uwalniania substancji aktywnych.

Nie bez znaczenia jest również rozwój technologii druku cyfrowego i atramentowego, który stawia nowe wymagania wobec powierzchni papierów specjalistycznych. Substancje hydrofobowe muszą w takim przypadku współgrać z systemami przyspieszającymi utrwalanie atramentu, zapewniając szybkie wchłanianie nośnika wodnego przy jednoczesnym zatrzymaniu pigmentu na powierzchni. Prowadzi to do opracowywania powłok wieloskładnikowych, w których hydrofobowe polimery współistnieją z hydrofilowymi komponentami kontrolującymi dynamikę wnikania cieczy. Uzyskany profil właściwości pozwala na druk wysokiej jakości przy zachowaniu pożądanej odporności powłoki na wilgoć podczas użytkowania.

Istotnym wyzwaniem projektowym pozostaje kompromis między hydrofobowością a innymi wymaganymi cechami użytkowymi. W wielu zastosowaniach potrzebna jest kontrolowana, a nie absolutna odporność na wodę. Przykładowo, w papierach przeznaczonych do recyklingu substancje hydrofobowe nie mogą całkowicie blokować wnikania wody podczas rozwłókniania, gdyż utrudniłoby to rozdzielanie włókien. Z kolei w niektórych filtrach czy separatorach baterii konieczna jest selektywna przepuszczalność dla określonych cieczy przy równoczesnym odpychaniu innych. Z tego powodu coraz większe znaczenie zyskuje inżynieria powierzchni, w której poprzez precyzyjne sterowanie składem chemicznym, morfologią i grubością warstw można osiągnąć profil właściwości dostosowany do konkretnej aplikacji.

Z perspektywy przemysłu papierniczego substancje hydrofobowe stają się jednym z kluczowych narzędzi w procesie przekształcania papieru z materiału tradycyjnie postrzeganego jako wrażliwy na wodę w materiał funkcjonalny, zdolny konkurować z tworzywami sztucznymi w wielu specjalistycznych zastosowaniach. Warunkiem sukcesu jest jednak nie tylko rozwój nowych związków chemicznych, ale i umiejętne ich integrowanie z istniejącymi procesami produkcyjnymi, dbałość o parametry reologiczne i stabilność układów aplikacyjnych, jak również głębokie zrozumienie relacji między mikrostrukturą powłoki a makroskopowymi właściwościami produktu końcowego.

Coraz częściej mówi się o inżynierii całego łańcucha wartości – od wyboru włókien i wypełniaczy, przez dobór środków hydrofobowych, aż po procesy drukowania, konwertowania, użytkowania i końca życia produktu. W tak złożonym podejściu substancje hydrofobowe nie są już jedynie dodatkiem poprawiającym odporność na wilgocią, lecz integralnym elementem projektowania funkcjonalności. Projektant papieru specjalistycznego musi brać pod uwagę zarówno warunki pracy maszyny papierniczej, jak i oczekiwania klienta końcowego, regulacje prawne, możliwości recyklingu oraz ekonomię całego rozwiązania. To właśnie w tym punkcie spotykają się chemia, inżynieria procesowa, ekologia i ekonomika produkcji, a substancje hydrofobowe stają się jednym z centralnych narzędzi kształtowania nowoczesnych materiałów włóknistych.

W kontekście globalnych trendów ograniczania tworzyw sztucznych oraz dążenia do gospodarki niskoemisyjnej rola hydrofobowych papierów specjalistycznych będzie systematycznie rosła. Aby sprostać tym wyzwaniom, przemysł papierniczy koncentruje się na opracowywaniu rozwiązań łączących wysoką odporność na działanie wody z pełną integracją w cyklach recyklingu i biodegradacji. Istotne znaczenie ma także rozwój narzędzi badawczych, umożliwiających dokładne charakteryzowanie powierzchni i właściwości barierowych, takich jak pomiary kąta zwilżania, badania transmisji pary wodnej, testy olejoodporności czy analiza profilu migracji substancji. Dzięki temu możliwe jest świadome projektowanie związków i formulacji, które zapewniają nie tylko oczekiwany poziom hydrofobowości, ale także zgodność z coraz bardziej wymagającymi normami środowiskowymi.

Znaczącą rolę odgrywa także współpraca między producentami papieru, dostawcami chemikaliów oraz odbiorcami końcowymi. To właśnie dialog techniczny pozwala określić, które właściwości są kluczowe dla danego zastosowania, jakie kompromisy są akceptowalne oraz w jakim kierunku warto rozwijać nowe typy środków hydrofobowych. W efekcie rynek papierów specjalistycznych staje się przestrzenią intensywnej innowacji, w której substancje hydrofobowe pełnią rolę jednego z najbardziej strategicznych składników kompozycji papierniczej, a ich właściwości decydują o sukcesie wielu nowoczesnych produktów.

Dynamiczny rozwój tego obszaru sprzyja też powstawaniu nowych standardów pomiarowych i metod oceny, co pozwala lepiej porównywać działanie różnorodnych systemów hydrofobowych w skali laboratoryjnej i przemysłowej. Metody symulujące realne warunki eksploatacji – takie jak cykliczne nawilżanie i suszenie, ekspozycja na promieniowanie UV, kontakt z substancjami chemicznymi czy długotrwałe obciążenia mechaniczne – umożliwiają pełniejszą ocenę trwałości hydrofobowości i jej wpływu na inne własności użytkowe. Dzięki temu wyłania się nowy paradygmat, w którym hydrofobowość papieru jest rozumiana nie jako pojedynczy parametr, lecz jako zespół współzależnych cech, kształtowanych na poziomie chemicznym, strukturalnym i procesowym.

W tym wielowymiarowym kontekście substancje hydrofobowe w papierach specjalistycznych można postrzegać jako obszar, w którym łączą się wymagania funkcjonalne, środowiskowe i ekonomiczne. Skuteczne rozwiązania wymagają nie tylko znajomości klasycznych środków zaklejających, ale także umiejętności tworzenia hybrydowych systemów wieloskładnikowych, integrujących komponenty syntetyczne i naturalne. Tylko takie podejście umożliwi dalsze poszerzanie zastosowań papieru jako alternatywy dla materiałów opartych na paliwach kopalnych, przy jednoczesnym uwzględnieniu pełnego cyklu życia produktu i jego wpływu na otoczenie.