Stop cynku Zamak to jeden z najważniejszych stopów odlewniczych wykorzystywanych w nowoczesnym przemyśle. Łączy w sobie stosunkowo niską cenę, bardzo dobre własności odlewnicze, możliwość tworzenia skomplikowanych kształtów oraz dobrą wytrzymałość mechaniczną. Jego nazwa wywodzi się z pierwszych liter pierwiastków: Zink (cynk), Aluminium (glin), Magnesium (magnez) i Kupfer (miedź). Dzięki tym dodatkom uzyskuje się materiał o właściwościach znacznie lepszych niż w przypadku czystego cynku, co otworzyło drogę do masowej produkcji złożonych elementów w wielu branżach przemysłu.

Skład chemiczny, właściwości i odmiany stopów Zamak

Podstawą każdego stopu typu Zamak jest cynk o wysokiej czystości, zazwyczaj 99,9% lub lepszej. Do niego dodaje się kontrolowane ilości aluminium, miedzi i magnezu. Kluczowe jest zachowanie bardzo precyzyjnych proporcji, ponieważ nawet niewielkie odchylenia mogą wpływać na własności mechaniczne, odporność na korozję i stabilność wymiarową odlewów.

Najczęściej stosowane odmiany Zamak to:

- Zamak 2 – zawiera nieco więcej miedzi, co poprawia wytrzymałość i twardość, ale nieco obniża ciągliwość; używany tam, gdzie wymagana jest wysoka odporność na ścieranie.

- Zamak 3 – najbardziej popularna odmiana, stanowiąca standard w wielu odlewniach ciśnieniowych. Ma zrównoważone właściwości i jest łatwa w przetwórstwie.

- Zamak 5 – w porównaniu z Zamak 3 ma zwiększoną zawartość miedzi, co przekłada się na wyższe parametry wytrzymałościowe oraz twardość powierzchni.

- Zamak 7 – wersja o obniżonej zawartości magnezu i bardzo dobrej płynności, pozwalająca uzyskiwać wyjątkowo skomplikowane i cienkościenne odlewy.

Najważniejsze właściwości użytkowe stopów Zamak obejmują:

- dobrą wytrzymałość mechaniczną przy stosunkowo niewielkiej masie,

- znakomitą płynność ciekłego metalu, co ułatwia wypełnianie form o bardzo złożonej geometrii,

- niską temperaturę topnienia (około 380–420°C, zależnie od odmiany), która zmniejsza zużycie energii i wydłuża trwałość form odlewniczych,

- dobrą przewodność cieplną i elektryczną – przydatną w niektórych zastosowaniach elektroinstalacyjnych,

- możliwość uzyskania gładkiej, estetycznej powierzchni idealnej do powlekania i obróbki wykończeniowej.

Istotną cechą jest też relatywnie dobra odporność na korozję, zwłaszcza po odpowiednim wykończeniu powierzchni. Trzeba jednak pamiętać, że Zamak jest wrażliwy na niektóre agresywne środowiska (np. silnie kwaśne lub zasadowe), a także na zjawisko pełzania przy długotrwałych obciążeniach i podwyższonej temperaturze. Dlatego projektanci muszą brać pod uwagę warunki pracy gotowego wyrobu i dobierać odpowiednią odmianę stopu, jak również przewidywać zapas bezpieczeństwa.

W kontekście własności technologicznych Zamak wyróżnia się niskim skurczem odlewniczym, co pozwala uzyskiwać elementy o bardzo wysokiej dokładności wymiarowej. To jedna z przyczyn, dla których stał się on podstawowym stopem dla odlewania ciśnieniowego małych i średnich detali o złożonej geometrii.

Procesy produkcji stopu Zamak i techniki odlewnicze

Produkowanie stopu Zamak można podzielić na dwa zasadnicze etapy: wytwarzanie samego stopu o pożądanym składzie chemicznym oraz proces formowania wyrobów końcowych, najczęściej metodą odlewania ciśnieniowego. Każdy z tych etapów ma istotny wpływ na jakość i własności użytkowe uzyskiwanych detali.

Wytwarzanie stopu – topienie i rafinacja

Proces rozpoczyna się od topienia cynku o wysokiej czystości w piecach kadziowych lub indukcyjnych. Następnie do ciekłego cynku dodaje się odpowiednio odmierzone ilości aluminium, miedzi oraz magnezu. Bardzo istotne jest zachowanie ścisłej kontroli temperatury i atmosfery pieca, ponieważ:

- aluminium i magnez łatwo utleniają się na powierzchni ciekłego metalu, tworząc tlenki,

- zawartość tlenu i innych zanieczyszczeń musi być ograniczona, aby uniknąć porowatości i obniżenia wytrzymałości odlewów.

Dlatego stosuje się procesy rafinacji i odgazowywania stopu, nierzadko z wykorzystaniem gazów obojętnych (np. azotu), a także odpowiednich topników ograniczających utlenianie. Po uzyskaniu stabilnego składu chemicznego metal utrzymuje się w odpowiedniej temperaturze roboczej, gotowy do podania do maszyn odlewniczych.

Odlewanie ciśnieniowe – serce technologii Zamak

Najpowszechniejszą metodą formowania wyrobów z Zamaku jest wysokociśnieniowe odlewanie do form metalowych. Proces ten polega na wtrysku ciekłego metalu pod dużym ciśnieniem (często kilkudziesięciu megapaskali) do stalowej formy, zwanej kokilem lub matrycą. Forma jest precyzyjnie wykonana, a jej wnęka odwzorowuje kształt końcowego detalu z uwzględnieniem odpowiednich naddatków i układu wlewowego.

Kluczowe etapy odlewania ciśnieniowego obejmują:

- zamknięcie formy i przygotowanie jej powierzchni (np. naniesienie środka rozdzielającego),

- wtrysk ciekłego Zamaku do wnęki formy poprzez tuleję wtryskową lub tłok,

- utrzymanie wysokiego ciśnienia do momentu pełnego zakrzepnięcia odlewu, co ogranicza powstawanie porów i pustek skurczowych,

- otwarcie formy i mechaniczne wyrzucenie gotowego detalu przy pomocy wypychaczy,

- usunięcie układu wlewowego i ewentualne wstępne gratowanie krawędzi.

Dzięki tej metodzie można osiągać bardzo wysoką dokładność wymiarową, a także powtarzalność, co jest kluczowe przy wielkoseryjnej produkcji. Formy odlewnicze do Zamaku są kosztowne w wykonaniu, ale ich żywotność jest z reguły wysoka, głównie ze względu na niższą temperaturę topnienia stopu w porównaniu z aluminium czy miedzią. To obniża koszty jednostkowe przy dużych seriach produkcyjnych.

Obróbka po odlaniu i wykańczanie powierzchni

Odlew z Zamaku, choć często bardzo zbliżony do ostatecznego kształtu, zazwyczaj wymaga kilku dodatkowych operacji. Należą do nich:

- mechaniczne usuwanie naddatków i wypływek,

- wiercenie, gwintowanie, frezowanie miejsc styku z innymi elementami,

- szlifowanie, polerowanie lub śrutowanie dla poprawy struktury powierzchni.

Ogromne znaczenie ma wykańczanie powierzchni, ponieważ Zamak jest chętnie wykorzystywany w elementach dekoracyjnych lub widocznych dla użytkownika. Typowe techniki to:

- galwaniczne powłoki niklowe, chromowe i mosiądzowane,

- anodowanie specjalnych odmian stopu (choć na mniejszą skalę niż w przypadku aluminium),

- malowanie proszkowe lub natryskowe,

- powłoki ochronne zwiększające odporność na korozję.

Możliwość łatwego uzyskania błyszczących, estetycznych i trwałych powierzchni jest jedną z przyczyn, dla których Zamak tak dobrze przyjął się w branży okuć meblowych, armatury oraz akcesoriów dekoracyjnych.

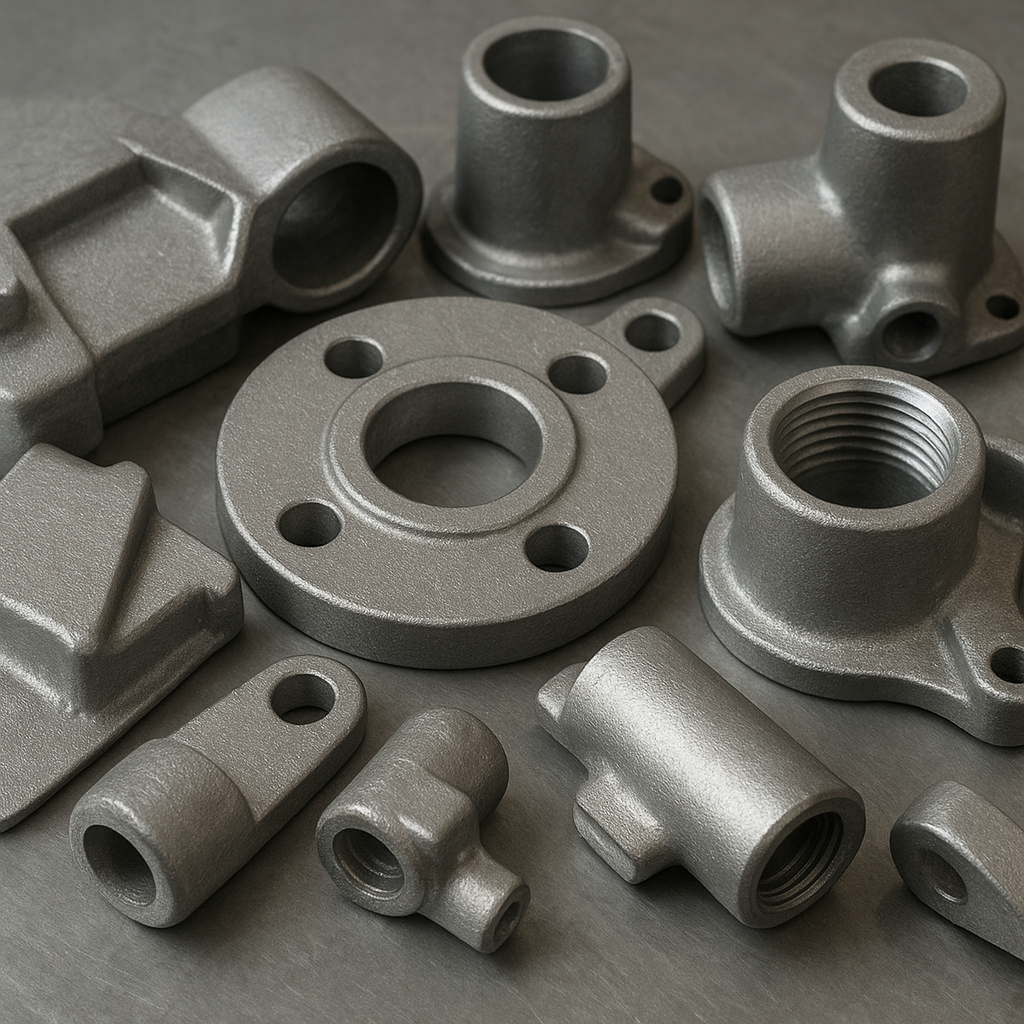

Zastosowania stopu Zamak w przemyśle i życiu codziennym

Stop cynku Zamak stał się materiałem pierwszego wyboru w wielu segmentach rynku, gdzie potrzebne są precyzyjne, estetyczne i powtarzalne elementy o stosunkowo niewielkich rozmiarach. Rozwój technologii odlewania ciśnieniowego sprawił, że liczba możliwych zastosowań stale rośnie, a projektanci coraz chętniej zastępują nim cięższe i droższe metale.

Motoryzacja i transport

W przemyśle motoryzacyjnym Zamak jest powszechnie używany do produkcji różnych elementów osprzętu i wyposażenia wnętrz. Należą do nich m.in.:

- korpusy zamków samochodowych i wkładek kluczyków,

- uchwyty drzwiowe i klamki,

- konstrukcje regulacji foteli oraz mechanizmy sterujące,

- elementy pokręteł i przełączników na desce rozdzielczej,

- korpusy małych przekładni, zawiasów i prowadnic.

W transporcie kolejowym, lotniczym czy w branży maszyn budowlanych Zamak stosuje się do produkcji detali wymagających dokładności wymiarowej, ale niezbyt wysokiej masy. Zaletą jest także dobra odlewniczość i możliwość integracji wielu funkcji w jednym elemencie – np. mocowań, gniazd, prowadnic i żeber usztywniających, co redukuje liczbę części w złożeniu.

Przemysł elektrotechniczny i elektroniczny

Ze względu na odpowiednią przewodność oraz możliwość precyzyjnego wykonania skomplikowanych kształtów, Zamak znalazł szerokie zastosowanie w branży elektrotechnicznej. Wykonuje się z niego m.in.:

- korpusy i obudowy wyłączników, przełączników i gniazd,

- elementy zaciskowe i wsporcze w rozdzielniach niskiego napięcia,

- obudowy transformatorów i małych urządzeń sterujących,

- osłony i ekrany elektromagnetyczne, gdzie liczy się zarówno ochrona mechaniczna, jak i ekranowanie.

W elektronice użytkowej Zamak stosowany jest w produkcji ram, uchwytów oraz elementów konstrukcyjnych urządzeń, takich jak aparaty fotograficzne, sprzęt audio czy niektóre podzespoły komputerów. Dzięki niemu można łączyć solidność i precyzję z atrakcyjnym wyglądem, przy zachowaniu rozsądnych kosztów produkcji.

Budownictwo, okucia i wyposażenie wnętrz

Jedną z najbardziej rozpoznawalnych dziedzin zastosowań Zamaku jest produkcja okuć budowlanych i meblowych. Detale takie jak:

- klamki drzwiowe i okienne,

- zawiasy, zaczepy i rozetki,

- zamki i wkładki do drzwi,

- gałki, uchwyty i inne dekoracyjne elementy wyposażenia mebli,

- części mechanizmów rolet i żaluzji

wykonuje się często właśnie z zastosowaniem stopów Zamak. Decyduje o tym nie tylko łatwość formowania i niska cena, ale przede wszystkim możliwość uzyskania bardzo wysokiej jakości wykończenia powierzchni. Po galwanizacji i polerowaniu klamki z Zamaku mogą do złudzenia przypominać produkty z mosiądzu lub stali nierdzewnej, przy niższej masie i mniejszym koszcie materiałowym.

W budownictwie przemysłowym i infrastrukturalnym Zamak bywa stosowany w różnego rodzaju zamknięciach technicznych, w elementach osprzętu instalacyjnego oraz w akcesoriach montażowych, gdzie liczy się połączenie estetyki z funkcjonalnością i odpornością na codzienne użytkowanie.

Przemysł maszynowy, AGD i inne branże

W maszynach i urządzeniach przemysłowych Zamak stosuje się m.in. na:

- korpusy małych motoreduktorów,

- obudowy liczników, przepływomierzy i przyrządów pomiarowych,

- elementy sprzęgieł i przekładni, pod warunkiem odpowiedniego dobrania obciążeń,

- uchwyty, dźwignie, pokrętła i inne części użytkowane ręcznie.

W sektorze AGD, czyli sprzętu gospodarstwa domowego, Zamak jest wykorzystywany na przykład w:

- elementach żelazek i ekspresów do kawy,

- konstrukcjach zawiasów drzwiczek piekarników i pralek,

- pokrętłach kuchenek, regulatorach i przełącznikach,

- elementach mocujących i dekoracyjnych w odkurzaczach, robotach kuchennych czy mikserach.

W innych branżach, takich jak produkcja zabawek, artykułów sportowych, akcesoriów do instrumentów muzycznych czy wyposażenia biurowego, Zamak wykorzystywany jest tam, gdzie poszukuje się połączenia precyzji kształtu, dobrej wytrzymałości i atrakcyjnego wyglądu powierzchni.

Znaczenie gospodarcze, logistyka surowców i wpływ na środowisko

Rozwój technologii odlewania ciśnieniowego ze stopów cynku, w tym przede wszystkim Zamaku, miał ogromny wpływ na ekonomię produkcji elementów metalowych w wielu branżach. Umożliwił przejście od tradycyjnej obróbki skrawaniem, wymagającej dużej ilości pracy i generującej znaczne odpady, do wysoce zautomatyzowanych procesów seryjnych, w których gotowy element powstaje w jednym cyklu produkcyjnym.

Ekonomika produkcji i przewagi konkurencyjne

Główne atuty gospodarcze Zamaku wynikają z kilku kluczowych cech:

- niska temperatura topnienia, która zmniejsza zużycie energii i wydłuża żywotność form,

- duża szybkość cyklu odlewniczego – pojedynczy cykl może trwać zaledwie kilka sekund, co pozwala na produkcję tysięcy detali na godzinę przy jednej maszynie,

- bardzo dobra dokładność wymiarowa, ograniczająca konieczność czasochłonnej obróbki mechanicznej,

- możliwość integracji wielu funkcji w jednym detalu, co redukuje liczbę elementów składowych produktu.

Wszystko to sprawia, że wyroby z Zamaku są konkurencyjne cenowo, a jednocześnie mogą spełniać wysokie wymagania jakościowe. Dla gospodarki oznacza to redukcję kosztów produkcji, zwiększenie efektywności wykorzystania surowców oraz zdolność do szybkiego skalowania wytwarzania w odpowiedzi na popyt rynkowy.

Rynek surowców – cynk, aluminium, miedź, magnez

Znaczenie gospodarcze Zamaku jest nierozerwalnie związane z rynkiem surowców metalicznych. Cynk jako główny składnik stopu jest wydobywany na całym świecie, a jego cena zależy od wielu czynników, takich jak sytuacja geopolityczna, poziom globalnej produkcji stali (cynk jest szeroko używany do ocynkowania) oraz trendy w innych gałęziach przemysłu.

Dodatek aluminium, miedzi i magnezu wpływa na końcowy koszt materiału oraz na jego dostępność. W okresach wzrostu cen tych metali (np. spowodowanych ograniczonym wydobyciem lub zwiększonym popytem w sektorze elektromobilności) może to odbijać się na cenie produktów z Zamaku. Z drugiej strony, relatywnie niewielkie ilości tych dodatków w stosunku do zawartości cynku sprawiają, że stop ten jest bardziej odporny na wahania cen surowców niż materiały bazujące głównie na miedzi czy aluminium.

Recykling i zrównoważony rozwój

Z punktu widzenia ekologii i gospodarki o obiegu zamkniętym Zamak ma kilka istotnych atutów. Przede wszystkim jest to materiał w pełni nadający się do recyklingu, a jego przetapianie nie powoduje istotnej utraty właściwości użytkowych, o ile proces prowadzony jest z zachowaniem odpowiedniej kontroli składu i czystości stopu.

W praktyce złom produkcyjny z odlewni (np. układy wlewowe, odpady po cięciu, odrzuty jakościowe) jest na bieżąco zawracany do procesu topienia. Również wyroby wycofywane z eksploatacji mogą trafiać do hut i odlewni jako surowiec wtórny. Pozwala to zmniejszyć zapotrzebowanie na pierwotne surowce naturalne oraz ograniczyć ilość odpadów składowanych na wysypiskach.

W aspekcie środowiskowym ważne jest także to, że dzięki niskiej temperaturze topnienia zużycie energii w procesach odlewniczych jest niższe niż w przypadku wielu innych metali. Oznacza to mniejszą emisję CO₂ i innych gazów cieplarnianych, o ile energia pochodzi z paliw kopalnych. Przy rosnącym udziale odnawialnych źródeł energii w miksie energetycznym ślad środowiskowy produktów z Zamaku może się jeszcze bardziej zmniejszyć.

Trendy rozwojowe i innowacje

Znaczenie gospodarcze Zamaku nie ogranicza się do aktualnego zakresu zastosowań. Trwają prace nad nowymi odmianami stopów o poprawionych własnościach, takimi jak zwiększona odporność na korozję w trudnych środowiskach, lepsze parametry wytrzymałościowe przy podwyższonych temperaturach czy zmniejszona podatność na pełzanie. Inżynierowie materiałowi eksperymentują z różnymi dodatkami stopowymi oraz modyfikacją mikrostruktury za pomocą specjalnych zabiegów odlewniczych i obróbki cieplnej.

Równolegle rozwijają się technologie wytwarzania: nowoczesne maszyny odlewnicze są coraz bardziej zautomatyzowane, wyposażone w systemy monitorowania parametrów procesu w czasie rzeczywistym oraz w roboty odbierające odlewy i wykonujące podstawowe operacje wykończeniowe. Pozwala to nie tylko zwiększyć wydajność, ale również ograniczyć wpływ czynnika ludzkiego na jakość produkcji.

Ciekawym kierunkiem jest łączenie Zamaku z innymi materiałami w ramach jednej operacji technologicznej – na przykład odlewanie elementów na wstępnie przygotowane wkładki stalowe lub aluminiowe. Takie hybrydowe rozwiązania umożliwiają budowę lekkich, a jednocześnie bardzo wytrzymałych komponentów, optymalnie wykorzystujących zalety różnych materiałów.

Ciekawostki, ograniczenia i przyszłość zastosowań stopu Zamak

Historia Zamaku sięga pierwszej połowy XX wieku, kiedy to opracowano go jako odpowiedź na potrzebę uzyskania taniego, a zarazem solidnego materiału odlewniczego do produkcji masowej. Początkowo stosowany głównie w prostych wyrobach, z czasem stał się kluczowym materiałem w wielu bardziej zaawansowanych zastosowaniach technicznych.

Ograniczenia i wyzwania konstrukcyjne

Pomimo licznych zalet, Zamak nie jest materiałem pozbawionym ograniczeń. Projektanci muszą uwzględniać m.in.:

- stosunkowo niską temperaturę pracy ciągłej – przy długotrwałym obciążeniu w podwyższonej temperaturze może pojawić się pełzanie materiału,

- niższą odporność na korozję w środowiskach silnie agresywnych chemicznie,

- ograniczoną odporność zmęczeniową w porównaniu z niektórymi stopami stali czy aluminium,

- potencjalne problemy z kompatybilnością galwaniczną w połączeniu z innymi metalami w obecności elektrolitów (np. woda morska).

Dlatego Zamak rzadko stosuje się jako materiał konstrukcyjny w elementach narażonych na bardzo wysokie obciążenia mechaniczne, duże wahania temperatury czy długotrwały kontakt z agresywnymi mediami. Znakomicie sprawdza się natomiast w zastosowaniach średnio obciążonych, gdzie liczy się kombinacja precyzji, estetyki i opłacalności.

Ciekawostki historyczne i użytkowe

W przeszłości Zamak kojarzył się wielu osobom z tanimi zabawkami odlewanymi pod ciśnieniem, figurkami czy modelami samochodów. Z czasem jednak jego rola ewoluowała, a dzisiejsze zastosowania obejmują tak odpowiedzialne elementy jak zamki samochodowe, detale urządzeń medycznych czy części wyposażenia samolotów. Rozwój jakości stopów i technologii odlewniczych pozwolił znacząco rozszerzyć zakres bezpiecznych zastosowań tego materiału.

Interesującym zjawiskiem jest zastępowanie tradycyjnych materiałów, takich jak mosiądz czy stal, elementami z Zamaku w produktach premium. Dzięki zaawansowanym powłokom galwanicznym i precyzyjnej obróbce powierzchni końcowy użytkownik często nie jest w stanie odróżnić wyrobu z Zamaku od droższego odpowiednika z litego metalu szlachetnego, podczas gdy producent zyskuje istotne oszczędności i większą swobodę projektową.

Perspektywy rozwoju i rola w nowoczesnej gospodarce

Wraz z rozwojem nowych technologii, takich jak elektromobilność, automatyka przemysłowa czy Internet Rzeczy, rośnie zapotrzebowanie na precyzyjne, miniaturowe i średniej wielkości elementy mechaniczne oraz obudowy. Zamak doskonale wpisuje się w te potrzeby, oferując korzystne połączenie właściwości mechanicznych, łatwości kształtowania i możliwości produkcji wielkoseryjnej.

W przyszłości można spodziewać się dalszego wzrostu znaczenia Zamaku w obszarach, gdzie wymagane będą lekkie, ale wytrzymałe elementy o skomplikowanych kształtach, produkowane w dużych ilościach. Szczególną rolę odegra tu integracja procesów – od projektowania z wykorzystaniem zaawansowanych narzędzi CAD/CAE, poprzez symulacje wypełniania form i krzepnięcia, aż po automatyczną kontrolę jakości z użyciem systemów wizyjnych i pomiarów 3D.

Stop cynku Zamak, mimo swojej stosunkowo prostej koncepcji materiałowej, pozostaje jednym z filarów przemysłowej produkcji komponentów metalowych. Łączy tradycyjną technologię odlewania z nowoczesnymi wymaganiami rynku i stanowi ważny element łańcucha wartości w wielu gałęziach przemysłu – od motoryzacji, przez budownictwo i elektrotechnikę, aż po sektor dóbr konsumpcyjnych o wysokich wymaganiach estetycznych.