Tworzywa fluorowe od dekad należą do najbardziej zaawansowanych materiałów polimerowych, a wśród nich szczególne miejsce zajmuje politetrafluoroetylen (PTFE), powszechnie znany jako teflon. Ten niepozorny z pozoru materiał odegrał i nadal odgrywa ogromną rolę w rozwoju przemysłu chemicznego, maszynowego, elektronicznego, medycznego oraz w produkcji dóbr konsumpcyjnych. Jego unikalne właściwości – od znakomitej odporności chemicznej, przez skrajnie niski współczynnik tarcia, aż po wysoką stabilność termiczną – sprawiają, że PTFE jest tworzywem praktycznie niezastąpionym w wielu krytycznych zastosowaniach.

Charakterystyka i właściwości PTFE (teflonu)

PTFE to polimer z grupy fluoropolimerów, którego łańcuch główny zbudowany jest z powtarzających się jednostek –CF2–. Każdy atom węgla w szkielecie łańcucha jest całkowicie otoczony atomami fluoru, co nadaje materiałowi wyjątkową stabilność chemiczną i termiczną. Taka budowa czyni PTFE jednym z najbardziej obojętnych chemicznie tworzyw na świecie. Jest to materiał amorficzno-krystaliczny, o stosunkowo wysokiej masie cząsteczkowej, co przekłada się na jego charakterystyczne własności mechaniczne i przetwórcze.

Jedną z najbardziej znanych cech PTFE jest bardzo niski współczynnik tarcia – niższy niż w przypadku większości znanych materiałów technicznych, w tym wielu wyspecjalizowanych smarów stałych. Dzięki temu teflon chętnie wykorzystuje się jako wykładzinę, powłokę ochronną i materiał ślizgowy. Elementy wykonane z PTFE nie wymagają dodatkowego smarowania, a tarcie pomiędzy nimi jest relatywnie niewielkie nawet przy znacznym obciążeniu i w szerokim zakresie temperatur.

Ważną cechą PTFE jest również niemal całkowita obojętność chemiczna. Materiał ten jest odporny na większość kwasów, zasad, rozpuszczalników organicznych oraz silnych czynników utleniających. Nie ulega korozji, nie wchodzi w reakcje z agresywnymi mediami procesowymi, dlatego odgrywa kluczową rolę tam, gdzie inne tworzywa i metale ulegałyby szybkiemu zniszczeniu. Wyjątkiem są nieliczne substancje, takie jak stopiony sód czy roztwory fluoru w określonych warunkach, które mogą z nim reagować.

Pod względem temperaturowym PTFE jest materiałem imponującym. Typowy zakres użytkowania wynosi od około –200°C do +260°C, przy czym krótko może znosić jeszcze wyższe temperatury bez utraty podstawowych funkcji użytkowych. W porównaniu z większością tworzyw konstrukcyjnych, które miękną lub degradują się znacznie poniżej 200°C, daje to ogromne możliwości projektowe. W zastosowaniach kriogenicznych PTFE zachowuje stosunkowo dobrą elastyczność i nie staje się tak kruchy jak wiele standardowych polimerów.

Istotną cechą PTFE jest także bardzo dobra izolacyjność elektryczna. Teflon ma wyjątkowo niski współczynnik strat dielektrycznych i wysoką wytrzymałość dielektryczną, co czyni go materiałem z wyboru do izolacji przewodów, kabli wysokiej częstotliwości oraz elementów pracujących w trudnych warunkach środowiskowych. Dodatkową zaletą jest odporność na wilgoć oraz stabilność parametrów dielektrycznych w szerokim zakresie częstotliwości i temperatur.

W przeciwieństwie do wielu innych tworzyw, PTFE jest materiałem samogasnącym. W przypadku oddziaływania płomienia nie rozprzestrzenia ognia, a po usunięciu źródła ognia zazwyczaj ulega samoczynnemu wygaszeniu. Ta cecha jest kluczowa w branżach, gdzie wymagana jest wysoka ognioodporność, jak przemysł lotniczy, wojskowy czy instalacje w strefach zagrożonych wybuchem. Trzeba jednak zaznaczyć, że w warunkach przegrzania PTFE może ulegać rozkładowi i wydzielać szkodliwe produkty, dlatego projektując systemy pracujące w bardzo wysokich temperaturach, uwzględnia się odpowiednie marginesy bezpieczeństwa.

Z praktycznego punktu widzenia warto zwrócić uwagę na stosunkowo niską adhezję PTFE do innych materiałów. Łańcuchy w pełni fluorowane powodują, że materiał ten ma bardzo małą energię powierzchniową – ciała obce słabo się do niego przyczepiają. Jednocześnie sprawia to trudności w procesach klejenia lub pokrywania PTFE innymi powłokami, co rozwiązuje się poprzez specjalne metody aktywacji powierzchni, takie jak trawienie chemiczne w roztworach na bazie sodu lub obróbkę plazmową.

Warto wspomnieć również o ograniczeniach PTFE. Jest to materiał stosunkowo miękki, o niezbyt wysokiej wytrzymałości na obciążenia dynamiczne i zginanie, a także o dość dużej podatności na pełzanie (tzw. cold-flow) pod długotrwałym obciążeniem. Z tego powodu w wielu zastosowaniach mechanicznych wykorzystuje się wzmocnione odmiany PTFE, zawierające wypełniacze, takie jak włókno szklane, węgiel, grafit, brąz czy proszki mineralne, które istotnie poprawiają parametry mechaniczne i stabilność wymiarową materiału.

Technologia wytwarzania PTFE – od monomeru do wyrobu gotowego

Produkcja PTFE rozpoczyna się od wytworzenia monomeru – tetrafluoroetylenu (TFE). Uzyskuje się go zazwyczaj w wyniku reakcji chlorku chlorodifluorometylu z wapnem lub poprzez procesy pirolityczne fluorowęglowodorów w obecności odpowiednich katalizatorów. TFE jest gazem wysoce reaktywnym i łatwopalnym, dlatego jego produkcja i magazynowanie wymagają bardzo zaawansowanych środków bezpieczeństwa. Następnie TFE poddaje się polimeryzacji, prowadzącej do powstania wysokocząsteczkowego PTFE.

Polimeryzacja PTFE odbywa się najczęściej w środowisku wodnym, w procesie polimeryzacji emulsyjnej lub suspensyjnej, przy użyciu inicjatorów rodnikowych. Proces jest prowadzony w szczelnych reaktorach ciśnieniowych. Po zakończeniu reakcji, polimer oddziela się od fazy ciekłej, oczyszcza z pozostałości substancji pomocniczych, a następnie suszy. W efekcie otrzymuje się drobną proszkową postać PTFE, która stanowi surowiec do dalszej obróbki.

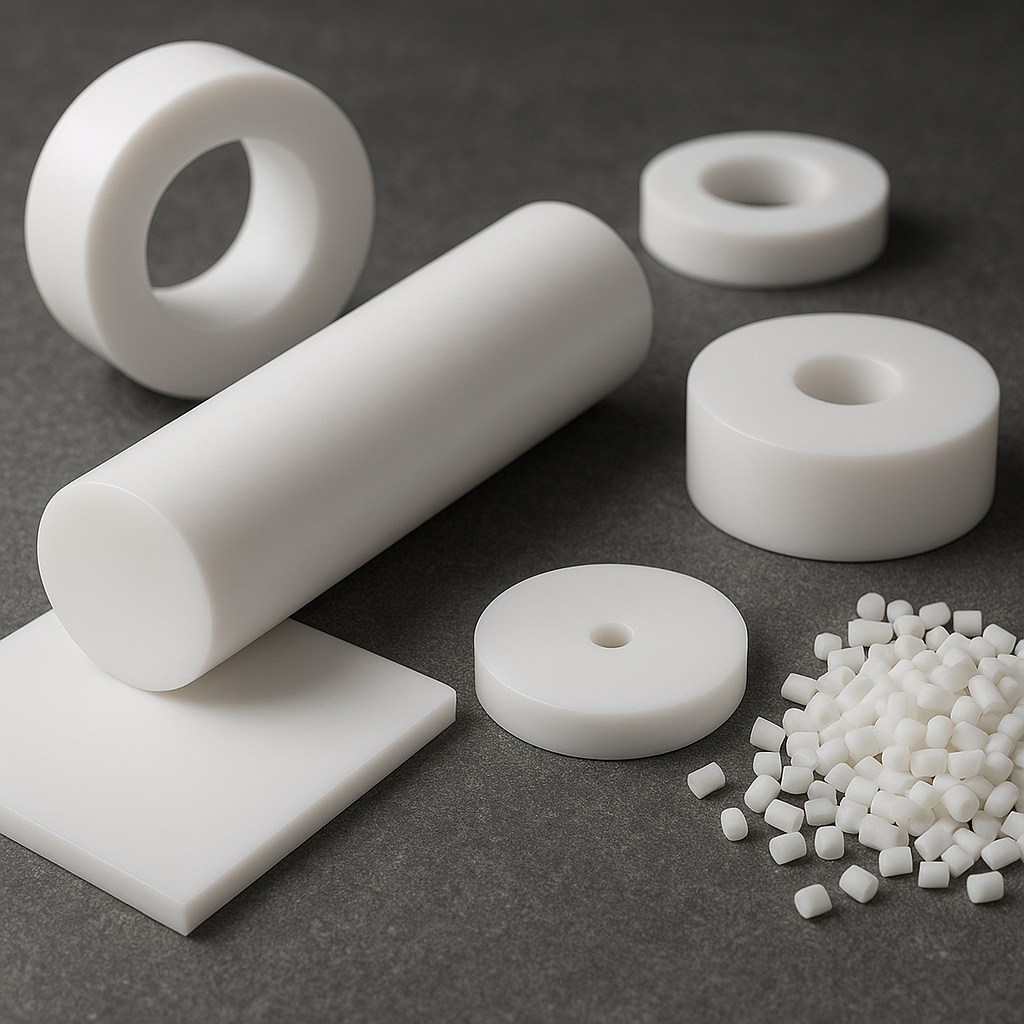

Klasyczne metody przetwórstwa typowe dla wielu tworzyw termoplastycznych, takie jak wtrysk czy wytłaczanie w stanie stopionym, są w przypadku PTFE mocno ograniczone. Polimer ten nie posiada typowego punktu topnienia i nie płynie w warunkach, w których większość tworzyw termoplastycznych daje się formować. Zamiast tego przechodzi w stan wysokoelastyczny, utrudniający klasyczne przetwórstwo. Dlatego opracowano specyficzne technologie kształtowania PTFE, zbliżone bardziej do przetwarzania ceramiki niż typowych polimerów.

Jedną z podstawowych metod jest prasowanie i spiekanie. Proszek PTFE wsypuje się do formy, gdzie jest wstępnie zagęszczany (tzw. prasowanie na zimno) przy wysokim ciśnieniu, tworząc tzw. półwyrób – pręt, tuleję lub płytę. Następnie taki element poddaje się procesowi spiekania w kontrolowanych warunkach temperaturowych. Podczas ogrzewania następuje scalenie cząstek proszku, poprawa struktury krystalicznej i uzyskanie jednorodnego, gęstego materiału o wysokiej wytrzymałości. Po spiekaniu i kontrolowanym chłodzeniu półwyroby mogą być dalej obrabiane skrawaniem, podobnie jak metale czy twardsze tworzywa.

Dla produkcji cienkich taśm, folii oraz powłok na podłożach stosuje się techniki wytłaczania pastowego. Polega to na wymieszaniu drobnodyspersyjnego proszku PTFE ze specjalnym środkiem smarującym w celu uzyskania „pasty”, którą następnie przepycha się przez dyszę wytłaczarki pod dużym ciśnieniem. Po wyjściu z dyszy następuje usunięcie smaru poprzez odparowanie lub wypalenie, a następnie spiekanie w wysokiej temperaturze. Tak powstałe taśmy i folie mogą być dalej rozciągane, laminowane lub nanoszone na inne podłoża.

Szeroko znane z życia codziennego są powłoki teflonowe stosowane na naczyniach kuchennych, elementach maszyn oraz w przemyśle tekstylnym. W tym przypadku PTFE nakłada się zazwyczaj w postaci wodnej dyspersji na przygotowane powierzchnie metalowe (np. aluminium, stal). Przed powlekaniem podłoże jest odpowiednio oczyszczane i chropowione, a następnie często poddawane procesom aktywacji, aby zapewnić możliwie dobrą przyczepność powłoki. Po aplikacji dyspersji następuje etap suszenia i wygrzewania w temperaturach rzędu 350–400°C, w wyniku czego cząstki PTFE ulegają stopniowemu scaleniu, tworząc ciągłą, gładką i odporną warstwę.

W celu modyfikacji właściwości PTFE producenci stosują różnego rodzaju wypełniacze. Wprowadzenie włókna szklanego poprawia odporność na ścieranie i stabilność wymiarową, grafit i węgiel podnoszą przewodność cieplną oraz zmieniają charakterystykę tarciową, a brąz zwiększa sztywność i odporność termiczną. Uzyskane w ten sposób kompozyty są szeroko stosowane w miejscach, gdzie czysty PTFE byłby zbyt miękki lub zbyt podatny na pełzanie. Dobór wypełniaczy jest zawsze kompromisem pomiędzy zachowaniem kluczowych zalet PTFE a poprawą konkretnych parametrów mechanicznych czy tribologicznych.

Ciekawym kierunkiem rozwoju technologii wytwarzania są także tzw. mikroporous PTFE oraz membrany o kontrolowanej strukturze porów. Uzyskuje się je przez odpowiednie rozciąganie wytłoczonych taśm PTFE w warunkach kontrolowanej temperatury. Rozciąganie prowadzi do powstawania sieci włókien i węzłów polimerowych, pomiędzy którymi tworzą się mikroskopijne pory. Materiał taki zachowuje hydrofobowość i odporność chemiczną PTFE, a jednocześnie przepuszcza gazy i parę wodną. Tego typu membrany znalazły zastosowanie między innymi w sprzęcie outdoorowym, filtracji przemysłowej i w branży medycznej.

Zastosowania PTFE w przemyśle i znaczenie gospodarcze

PTFE jest obecny praktycznie w każdej gałęzi przemysłu, gdzie liczy się odporność chemiczna, wysoka temperatura pracy, niski współczynnik tarcia czy dobre własności dielektryczne. Pierwotnie rozwijany był głównie na potrzeby przemysłu zbrojeniowego i lotniczego, jednak z czasem jego zastosowania rozszerzyły się na szeroki wachlarz sektorów gospodarki, od ciężkiego przemysłu chemicznego po wyroby codziennego użytku.

W przemyśle chemicznym PTFE wykorzystuje się do budowy aparatury mającej kontakt z agresywnymi mediami. Rurociągi, armatura, zawory, pompy, mieszadła czy kolumny procesowe często są wykładane lub powlekane PTFE, aby zabezpieczyć stalową konstrukcję przed korozją. Dzięki temu instalacje mogą pracować dłużej, przy mniejszych kosztach serwisu i niższym ryzyku awarii. Skuteczna odporność na kwasy silne, halogenki czy rozpuszczalniki organiczne sprawia, że teflon jest jednym z nielicznych materiałów zdolnych do pracy w ekstremalnie korozyjnym środowisku.

W przemyśle petrochemicznym oraz gazowym PTFE pełni istotną rolę jako materiał uszczelniający. Uszczelki z PTFE lub jego kompozytów są stosowane w połączeniach kołnierzowych, zaworach, kompensatorach i innych krytycznych elementach rurociągów. Dzięki zdolności do dopasowania się do nierówności powierzchni przy jednoczesnej odporności chemicznej, uszczelnienia teflonowe pomagają ograniczać wycieki i emisje lotnych substancji organicznych oraz gazów technicznych, co ma wymiar zarówno ekonomiczny, jak i środowiskowy.

W przemyśle maszynowym PTFE służy jako materiał na łożyska ślizgowe, panewki, pierścienie prowadzące, ślizgi oraz różnego rodzaju wkładki zmniejszające tarcie. W miejscach, w których klasyczne smarowanie olejowe jest utrudnione lub niemożliwe – na przykład w urządzeniach pracujących w wysokich temperaturach, w próżni czy w środowiskach czystych – elementy z PTFE pozwalają uzyskać niskie tarcie i długą żywotność. Dzięki swojej nieprzywieralności PTFE zapobiega również osadzaniu się zabrudzeń i produktów zużycia, co dodatkowo wydłuża czas bezawaryjnej pracy maszyn.

Ogromne znaczenie ma PTFE w sektorze elektrotechnicznym i elektronicznym. Izolacje przewodów wysokotemperaturowych, kable do zastosowań lotniczych, kosmicznych i wojskowych, wiązki w urządzeniach medycznych, przewody do czujników pracujących w agresywnym środowisku – w wielu z tych zadań stosuje się powłoki teflonowe. Niska stała dielektryczna i małe straty dielektryczne czynią PTFE szczególnie cennym w technologii wysokich częstotliwości, np. w przewodach mikrofalowych, kablach koncentrycznych czy elementach antenowych. Dodatkowo materiał ten jest odporny na promieniowanie UV, wilgoć i wiele środków chemicznych, co zapewnia długotrwałą stabilność parametrów elektrycznych.

W branży medycznej PTFE wykorzystuje się do wyrobu implantów naczyniowych, protez, plastrów chirurgicznych oraz różnego rodzaju komponentów narzędzi medycznych. Kluczowa jest tutaj jego biokompatybilność, obojętność chemiczna i możliwość uzyskania struktur mikroporowatych sprzyjających integracji z tkankami. Membrany z rozciąganego PTFE stosuje się np. w chirurgii naczyniowej jako materiał na protezy naczyń, ponieważ ich struktura pozwala na wrastanie tkanek i zapewnia odpowiednie parametry przepływu krwi. Ponadto PTFE łatwo sterylizować i zachowuje swoje właściwości w kontakcie z płynami ustrojowymi oraz stosowanymi w medycynie środkami dezynfekcyjnymi.

Kolejną ważną dziedziną jest przemysł spożywczy i farmaceutyczny. Tu teflon stosuje się w elementach mających bezpośredni kontakt z produktem: wężach, uszczelnieniach, powłokach mieszadeł, taśmach transportowych czy formach do wypieków. Obojętność chemiczna minimalizuje ryzyko migracji niepożądanych substancji do żywności czy leków, a odporność na wysoką temperaturę i środki myjąco-dezynfekcyjne pozwala utrzymać wysoki poziom higieny procesu. Teflonowe powłoki zapobiegają przywieraniu mas cukierniczych, ciast, karmelu czy produktów wysokobiałkowych, co poprawia efektywność i zmniejsza straty surowca.

Nie sposób pominąć zastosowań PTFE w sektorze budownictwa i inżynierii lądowej. Łożyska mostowe i elementy ślizgowe konstrukcji pracujących pod ciężkimi obciążeniami często zawierają warstwy PTFE, które zapewniają możliwość kontrolowanego przesuwu i kompensacji odkształceń termicznych. Dzięki temu mosty, wiadukty czy konstrukcje halowe mogą swobodnie pracować pod wpływem zmian temperatury i obciążenia wiatrem, bez ryzyka uszkodzeń. W długim okresie przekłada się to na mniejsze koszty utrzymania infrastruktury i większe bezpieczeństwo użytkowników.

PTFE znalazł również szerokie zastosowania w dobrach konsumpcyjnych. Od lat znany jest jako powłoka nieprzywierająca na patelniach, blachach do pieczenia i innych naczyniach kuchennych. W sprzęcie AGD wykorzystuje się go m.in. w żelazkach, tosterach, suszarkach bębnowych. W branży tekstylnej membrany z mikroporowatego PTFE stosowane są jako warstwy wodoodporne i paroprzepuszczalne w odzieży technicznej, ubraniach roboczych, butach trekkingowych czy namiotach. Materiał ten pozwala na odprowadzanie potu w postaci pary wodnej, jednocześnie blokując przenikanie wody w postaci ciekłej, co zdecydowanie poprawia komfort użytkowania.

Znaczenie gospodarcze PTFE jest widoczne zarówno na poziomie globalnym, jak i lokalnym. Jest to materiał o stosunkowo wysokiej cenie w porównaniu z wieloma klasycznymi tworzywami, ale jego zastosowanie często przynosi wielokrotny zwrot inwestycji dzięki wydłużeniu czasu pracy urządzeń, zmniejszeniu liczby awarii, ograniczeniu kosztów serwisu oraz poprawie bezpieczeństwa. Rynki, na których PTFE i jego pochodne są szczególnie istotne, to przemysł chemiczny, naftowy, gazowy, farmaceutyczny, lotniczy, elektroniczny i medyczny – czyli sektory o wysokiej wartości dodanej, które mają duży wpływ na rozwój technologiczny i innowacyjność całych gospodarek.

W ujęciu globalnym rozwój technologii związanych z PTFE przyczynił się do powstania wielu nowych produktów i rozwiązań konstrukcyjnych, które nie były możliwe przy użyciu tradycyjnych materiałów. Zwiększenie niezawodności instalacji chemicznych i energetycznych wpłynęło na bezpieczeństwo pracy i ochronę środowiska. Udoskonalone uszczelnienia i powłoki antykorozyjne zmniejszają straty surowców i emisje szkodliwych substancji, co jest kluczowe w kontekście zrównoważonego rozwoju przemysłu.

Aspekty środowiskowe, bezpieczeństwo i perspektywy rozwoju

Choć PTFE jest materiałem trwałym i stabilnym, rozwój świadomości ekologicznej sprawił, że coraz większą uwagę poświęca się jego cyklowi życia oraz wpływowi na środowisko. Sam politetrafluoroetylen jest polimerem obojętnym, nieulegającym łatwo degradacji biologicznej ani chemicznej w warunkach naturalnych. Ta cecha, która jest zaletą w zastosowaniach przemysłowych, równocześnie rodzi pytania o długoterminowe skutki obecności odpadów PTFE w środowisku naturalnym.

Istotnym zagadnieniem są także substancje pomocnicze stosowane w produkcji PTFE, zwłaszcza historycznie używane środki powierzchniowo czynne, jak PFOA (kwas perfluorooktanowy), które zostały powiązane z negatywnym wpływem na zdrowie i środowisko. W ostatnich latach przemysł chemiczny wprowadził szereg zmian technologicznych, ograniczając lub eliminując stosowanie najbardziej problematycznych związków per- i polifluorowanych. W wielu krajach obowiązują surowe regulacje dotyczące emisji i stosowania takich substancji, a producenci PTFE wdrażają alternatywne systemy emulsyjne oraz zamknięte obiegi mediów procesowych.

Bezpieczeństwo pracy z PTFE jest z reguły wysokie, o ile przestrzegane są zalecenia dotyczące zakresu temperatur. Podczas użytkowania w typowych warunkach materiał ten jest obojętny dla zdrowia człowieka i nie wydziela szkodliwych substancji. Problemem mogą być natomiast dymy i produkty rozkładu powstające w wyniku przegrzania PTFE powyżej dopuszczalnego zakresu temperaturowego, np. w przypadku pustego rozgrzewania naczyń kuchennych na kuchence. Dlatego producenci oznaczają swoje wyroby odpowiednimi instrukcjami użytkowania, a w zastosowaniach przemysłowych prowadzi się analizy ryzyka i stosuje systemy zabezpieczające przed nadmiernym wzrostem temperatury.

Recykling PTFE jest zagadnieniem wymagającym odrębnego podejścia. Z uwagi na specyficzne właściwości termiczne i chemiczne nie można go łatwo przetwarzać w sposób typowy dla wielu tworzyw konstrukcyjnych. Jednak rosnące znaczenie gospodarki obiegu zamkniętego sprzyja rozwojowi technologii odzysku i ponownego wykorzystania PTFE, m.in. poprzez mielenie odpadów na drobny proszek, który następnie może być użyty jako wypełniacz lub składnik kompozytów. Trwają prace nad bardziej zaawansowanymi metodami przetwarzania i potencjalnej chemicznej degradacji do związków możliwych do ponownego wykorzystania w syntezie fluoropolimerów.

Perspektywy rozwoju PTFE oraz tworzyw fluoroorganicznych koncentrują się w dużej mierze na poprawie ich „profilu środowiskowego”. Naukowcy pracują nad modyfikacjami struktury macierzystego polimeru, które umożliwiłyby zachowanie najważniejszych zalet PTFE przy jednoczesnym ograniczeniu wykorzystania problematycznych monomerów i dodatków. Równocześnie rozwijane są technologie produkcji membran, powłok i kompozytów, które umożliwiają bardziej efektywne wykorzystanie materiału, z mniejszą ilością odpadów i niższym zużyciem energii w procesie.

Duże nadzieje budzą również zastosowania PTFE i jego odmian w nowoczesnej elektronice, technice wysokich częstotliwości, fotonice oraz w technologiach wodorowych. Odporność chemiczna i dielektryczna czynią ten materiał interesującym kandydatem do budowy elementów w ogniwach paliwowych, systemach magazynowania wodoru oraz instalacjach elektrolizerów. Wysoka czystość i stabilność chemiczna są kluczowe w tych zastosowaniach, ponieważ nawet niewielkie zanieczyszczenia mogą obniżyć sprawność i trwałość zaawansowanych urządzeń energetycznych.

Nie można pominąć rosnącej roli rozciąganego PTFE w systemach filtracji powietrza i cieczy. Membrany te stosuje się m.in. w filtrach wysokosprawnych, systemach odpylania w przemyśle cementowym, metalurgicznym czy energetycznym oraz w filtracji farmaceutycznej i spożywczej. Dzięki precyzyjnie kontrolowanej strukturze porów możliwe jest osiągnięcie bardzo wysokiej skuteczności zatrzymywania cząstek przy zachowaniu akceptowalnych oporów przepływu. Z punktu widzenia ochrony środowiska i jakości powietrza ma to ogromne znaczenie, zwłaszcza w rejonach o wysokim poziomie uprzemysłowienia.

W kolejnych latach można oczekiwać dalszego zacieśniania powiązań między przemysłem fluoroorganicznym a regulacjami środowiskowymi. Nowe normy i wytyczne wymuszają poszukiwanie rozwiązań, które zminimalizują emisję i długotrwałą obecność w środowisku związków fluorowanych o niekorzystnym profilu toksykologicznym. Jednocześnie zapotrzebowanie na zaawansowane materiały, zdolne do pracy w ekstremalnych warunkach, pozostaje bardzo wysokie. Ta pozorna sprzeczność staje się motorem innowacji, prowadząc do powstawania nowych generacji fluoropolimerów oraz udoskonalonych procesów technologicznych.

PTFE, jako materiał o ugruntowanej pozycji i ogromnym spektrum zastosowań, będzie prawdopodobnie nadal jednym z filarów rozwoju wielu gałęzi gospodarki. Jego unikalne połączenie odporności chemicznej, właściwości dielektrycznych, stabilności cieplnej i niskiego tarcia sprawia, że trudno znaleźć dla niego bezpośredni zamiennik. Jednocześnie rosnące wymagania w zakresie bezpieczeństwa, ochrony środowiska i efektywności zasobowej będą kształtować sposób, w jaki ten materiał jest produkowany, stosowany i zagospodarowywany po zakończeniu cyklu życia wyrobu.