Prepreg węglowy to zaawansowany materiał kompozytowy, który łączy w sobie wyjątkowe właściwości włókien węglowych z precyzyjnie dobraną matrycą żywiczną. Dzięki kontrolowanemu procesowi produkcji, wysokiej powtarzalności parametrów i niezwykle korzystnemu stosunkowi wytrzymałości do masy, stał się jednym z kluczowych tworzyw w nowoczesnym przemyśle – od lotnictwa i kosmonautyki, przez sport wyczynowy, aż po energetykę wiatrową i motoryzację premium. Zrozumienie, czym jest prepreg, jak się go wytwarza oraz dlaczego odgrywa tak istotną rolę gospodarczą, pozwala lepiej ocenić kierunek rozwoju współczesnych technologii materiałowych.

Istota prepregu węglowego – budowa, rodzaje i właściwości

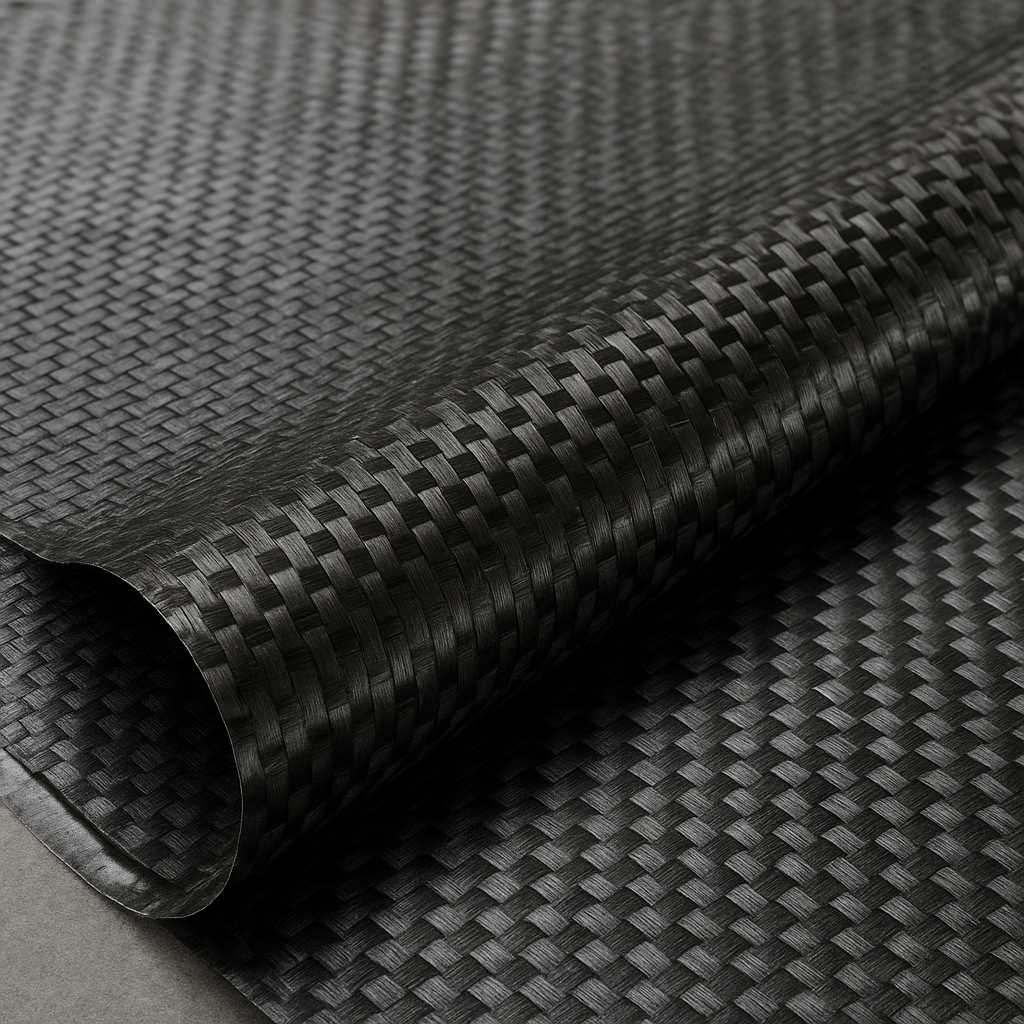

Prepreg węglowy to kompozyt w postaci półproduktu: włókna węglowe są już wstępnie nasycone odpowiednio dobraną żywicą (najczęściej epoksydową), która przed utwardzeniem ma konsystencję lepkiej masy lub jest częściowo utwardzona (tzw. stan B). Taka forma pozwala na bardzo precyzyjne sterowanie zawartością włókien, grubością, orientacją warstw i parametrami procesu, co przekłada się na przewidywalne właściwości końcowego laminatu.

W klasycznym ujęciu prepreg węglowy składa się z dwóch głównych składników:

- włókna węglowe – tworzą zbrojenie, odpowiadają za wysoką wytrzymałość, sztywność i odporność zmęczeniową,

- matryca żywiczna – najczęściej żywica epoksydowa o odpowiednio zaprojektowanej lepkości, czasie żelowania i temperaturze utwardzania.

Właściwości prepregu wynikają z synergii tych dwóch komponentów. Włókna przenoszą obciążenia mechaniczne, natomiast utwardzona żywica stabilizuje ich położenie, rozkłada naprężenia i chroni przed wpływem środowiska (wilgoć, chemikalia, promieniowanie UV). Jedną z najważniejszych cech jest wysoka zawartość objętościowa włókien przy zachowaniu bardzo niskiej porowatości – to właśnie odróżnia profesjonalne detale z prepregu od prostszych laminatów metodą „mokrego” układania.

Prepregi węglowe można podzielić z kilku punktów widzenia:

Rodzaj zbrojenia włóknistego

- tkaniny jednokierunkowe (UD – unidirectional) – wszystkie włókna ułożone są głównie w jednym kierunku, co daje bardzo dużą wytrzymałość i sztywność w tej osi, ale niewielką w kierunkach poprzecznych; używane tam, gdzie inżynier może dokładnie przewidzieć kierunek działania obciążeń,

- tkaniny wielokierunkowe (np. 0°/90°, ±45°) – zapewniają bardziej izotropowe właściwości w płaszczyźnie laminatu, stosowane, gdy obciążenia są złożone lub zmienne,

- tkaniny wieloosiowe i multiaxialne – zbrojenia z włóknami w kilku orientacjach (np. 0/±45/90), wykorzystywane w dużych strukturach nośnych, jak łopaty turbin wiatrowych, kadłuby łodzi czy fragmenty skrzydeł.

Rodzaj stosowanej matrycy

- prepregi epoksydowe – najczęściej spotykane, łączą wysoką wytrzymałość, dobrą adhezję do włókien i relatywnie dużą odporność na temperaturę; standard w lotnictwie, motorsporcie i strukturach o znaczeniu krytycznym,

- prepregi na bazie żywic wysokotemperaturowych (np. BMI, PEEK, poliimidowych) – przeznaczone do pracy w warunkach wysokiej temperatury i agresywnego środowiska; ich przetwórstwo jest jednak bardziej wymagające,

- prepregi termoplastyczne – wykorzystujące termoplasty jako matrycę; po podgrzaniu stają się plastyczne, co pozwala na wielokrotne kształtowanie; zyskują znaczenie w przemyśle lotniczym i motoryzacyjnym z uwagi na krótsze cykle produkcyjne.

Temperatura i sposób utwardzania

- prepregi o niskiej temperaturze przechowywania – wymagają składowania w chłodni (zwykle poniżej -18°C), aby spowolnić proces przedutwardzania; przed użyciem potrzebują rozmrożenia w kontrolowanych warunkach,

- prepregi „out-of-autoclave” – projektowane tak, by możliwe było ich utwardzanie bez autoklawu, np. w piecu z zastosowaniem próżni; umożliwiają stosowanie kompozytów w mniejszych zakładach i zmniejszają koszt inwestycyjny,

- prepregi szybkoutwardzalne – o krótkich czasach cyklu, opracowane specjalnie dla motoryzacji seryjnej i zastosowań przemysłowych, gdzie kluczowa jest wysoka wydajność linii produkcyjnej.

Kluczowe cechy użytkowe prepregów węglowych to:

- bardzo wysoki stosunek wytrzymałość / masa,

- duża sztywność przy mniejszej grubości elementów niż w stali czy aluminium,

- odporność na korozję, brak problemu z rudą czy elektrochemicznym rozkładem jak w metalach,

- możliwość kształtowania skomplikowanych geometrii przy relatywnie małej liczbie części składowych,

- dobre tłumienie drgań i wibracji, co wpływa na komfort (np. w pojazdach) i dokładność (np. w maszynach pomiarowych).

Proces produkcji prepregu i wytwarzania elementów kompozytowych

Produkcja prepregu węglowego oraz późniejsze wykonywanie z niego gotowych komponentów to zaawansowany technologicznie proces, który wymaga precyzyjnej kontroli na każdym etapie. Obejmuje on zarówno wytworzenie samego półproduktu (prepreg), jak i kolejne kroki: przechowywanie, układanie, formowanie i utwardzanie.

Wytwarzanie prepregu węglowego

Linia produkcyjna prepregu jest zaprojektowana w taki sposób, aby włókna węglowe zostały możliwie równomiernie nasycone żywicą, przy zachowaniu z góry ustalonej zawartości włókien oraz minimalnej porowatości. Typowy schemat wygląda następująco:

- Przygotowanie włókien – na wejściu do linii znajdują się rolki z tkaniną lub taśmą jednokierunkową. Materiał jest wstępnie napinany i prostowany, aby uniknąć fałdowania. Kontroluje się naprężenie wstęgi i jej szerokość.

- Przygotowanie żywicy – żywica epoksydowa (lub inna) jest mieszana z utwardzaczem oraz dodatkami (np. przyspieszaczami, modyfikatorami udarności, środkami zmniejszającymi palność, pigmentami). Ten etap wymaga precyzyjnego dozowania, aby zapewnić powtarzalność partii.

- Metoda powlekania – żywica może być nanoszona kilkoma technikami:

- impregnacja w kąpieli – tkanina przechodzi przez wanienkę z ciekłą żywicą, a następnie przez wały kalibrujące, które usuwają nadmiar żywicy,

- metoda sucha – żywica jest rozprowadzana w formie filmu (folii) po obu stronach tkaniny, a następnie pod wpływem temperatury i docisku wnika pomiędzy włókna,

- metoda „hot-melt” – żywica w formie suchej folii jest topiona na tkaninie, co umożliwia bardzo dobrą kontrolę ilości żywicy.

- Częściowe utwardzanie (B-stage) – po impregnacji materiał przechodzi przez strefę podgrzewania, gdzie żywica zostaje lekko spolimeryzowana. Celem jest uzyskanie stanu, w którym prepreg jest lepki (przydatny do klejenia warstw), ale nie jest jeszcze sztywny. To zapewnia odpowiednią „sklejność” w trakcie laminowania.

- Chłodzenie i nawijanie – następnie materiał jest chłodzony, aby zatrzymać reakcję chemiczną, i nawijany na rolki, zwykle z użyciem folii ochronnej zapobiegającej sklejaniu się warstw. Dla zachowania jakości cała linia utrzymuje kontrolowaną temperaturę i wilgotność.

W efekcie końcowym otrzymuje się rolki prepregu o ściśle określonej grubości, zawartości włókien i żywicy, a także znanym czasie przydatności do użycia (tzw. shelflife) przy określonej temperaturze przechowywania.

Przechowywanie, transport i przygotowanie do procesu

Ze względu na obecność utwardzacza i częściowe zainicjowanie reakcji polimeryzacji, prepreg węglowy jest materiałem o ograniczonym czasie życia. Najczęściej składuje się go w zamrażarkach przemysłowych, w temperaturach rzędu -18°C lub niższych. W takich warunkach można utrzymać jego parametry przez kilka miesięcy, a nawet rok, zależnie od formuły żywicy.

Przed użyciem rolki są wyjmowane i poddawane kontrolowanemu rozmrażaniu. Istnieją procedury rejestracji czasu „na ciepło” (out-time), czyli sumarycznego czasu, przez jaki prepreg przebywa poza chłodnią, co ma krytyczne znaczenie w zakładach lotniczych i kosmicznych. Zbyt długi czas powoduje niekontrolowane postępy reakcji i pogorszenie plastyczności, a w konsekwencji – ryzyko wad w strukturze.

Układanie i formowanie warstw

Proces wytwarzania elementów z prepregu polega na budowaniu laminatu z wielu cienkich warstw, które są układane jedna na drugiej na formie (lub rdzeniu). Każda warstwa ma określoną orientację włókien, co pozwala inżynierom „projektować” kierunkową wytrzymałość elementu.

Najważniejsze kroki:

- cięcie prepregu – przy użyciu noży, ploterów tnących lub laserów, zgodnie z przygotowanymi wcześniej szablonami (tzw. plies),

- układanie warstw ręcznie lub automatycznie – w zależności od skali produkcji. W przemyśle lotniczym stosuje się roboty do automatycznego układania taśm (ATL) oraz automatycznego włókien (AFP), co zwiększa dokładność i powtarzalność,

- kontrola orientacji – każda warstwa może mieć inny kąt ułożenia (0°, 45°, 90°, itp.). Kombinacja tych kątów pozwala uzyskać optymalny rozkład sztywności i wytrzymałości w elemencie.

W przypadku komponentów o złożonej geometrii stosuje się formy jednoczęściowe lub wieloczęściowe, a czasem nadmuchiwane rdzenie lub wkładki z pianki, które pozostają w środku konstrukcji (sandwich). Prepreg dopasowuje się do kształtu formy, często z wykorzystaniem docisku ręcznego, wałków odpowietrzających i pomocniczych materiałów próżniowych.

Utwardzanie: autoklaw, piec i technologie alternatywne

Aby prepreg osiągnął docelowe właściwości, wymaga kontrolowanego utwardzania. Najbardziej klasyczną technologią jest utwardzanie w autoklawie – szczelnej komorze ciśnieniowo–grzewczej, w której można równocześnie sterować temperaturą, ciśnieniem i próżnią.

Podstawowe etapy utwardzania w autoklawie:

- przygotowanie pakietu – laminat z prepregu wraz z formą zostaje szczelnie owinięty folią próżniową, pod którą umieszcza się specjalne materiały pomocnicze: tkaniny odsączające, folie perforowane, płyty rozprowadzające próżnię itp.,

- próżniowanie – z wnętrza pakietu usuwa się powietrze, aby zminimalizować pęcherzyki gazu w laminacie,

- cykl temperaturowy – autoklaw jest nagrzewany według predefiniowanego programu (np. podnoszenie temperatury z szybkością X°C/min do ustalonego progu, utrzymanie przez określony czas, następnie studzenie),

- zastosowanie nadciśnienia – powietrze w komorze jest sprężane do kilku barów, dzięki czemu laminat jest dociskany do formy z dużą siłą, co ogranicza porowatość i poprawia jakość powierzchni.

Nowoczesne prepregi typu „out-of-autoclave” pozwalają prowadzić utwardzanie wyłącznie w piecu, pod próżnią, bez dodatkowego nadciśnienia. Takie rozwiązanie obniża koszty inwestycyjne i eksploatacyjne, dzięki czemu technologia prepregów zaczyna być dostępna dla mniejszych podmiotów – np. producentów jachtów, łodzi, elementów konstrukcyjnych w budownictwie czy mniejszych firm z sektora automotive.

Po zakończeniu cyklu i ostygnięciu element jest wyjmowany z formy, a następnie poddawany obróbce wykończeniowej: przycinaniu, szlifowaniu, wierceniu otworów. W przypadku elementów precyzyjnych każdy z tych kroków jest ściśle kontrolowany, by nie uszkodzić struktury włókien i nie wprowadzić koncentracji naprężeń.

Zastosowania prepregu węglowego – kluczowe branże i wpływ na gospodarkę

Prepreg węglowy jest jednym z najbardziej rozpoznawalnych materiałów wysokich technologii. Jego cechy – lekkość, wytrzymałość, odporność na zmęczenie – powodują, że stanowi on fundament transformacji wielu sektorów przemysłu w kierunku efektywności energetycznej, redukcji emisji i poprawy osiągów.

Lotnictwo i kosmonautyka

Branża lotnicza była jednym z pierwszych, masowych odbiorców prepregów węglowych. Redukcja masy samolotu przekłada się bezpośrednio na niższe zużycie paliwa i większy zasięg, a co za tym idzie – na wymierne korzyści ekonomiczne linii lotniczych. Dzięki prepregom wykonuje się m.in.:

- elementy skrzydeł – dźwigary, poszycia, klapy,

- części kadłuba, stateczników pionowych i poziomych,

- komponenty strukturalne wewnętrzne, panele podłogowe, przegrody ciśnieniowe,

- elementy wyposażenia kabiny, gdzie ważne są zarówno masa, jak i estetyka.

W samolotach najnowszych generacji udział kompozytów węglowych (głównie z prepregów) w masie struktury przekracza 50%. W przemyśle kosmicznym używa się ich w konstrukcjach rakiet nośnych, zbiornikach na paliwa kriogeniczne, panele satelitów oraz elementy mechanizmów antenowych. Wysoka lekkość i znakomity stosunek sztywności do masy są tu kluczowe, ponieważ każdy kilogram wyniesiony na orbitę generuje ogromne koszty.

Motoryzacja – od sportu do produkcji seryjnej

W sportach motorowych prepreg węglowy zmienił reguły gry. Nadwozia bolidów Formuły 1, prototypów wyścigowych czy samochodów WRC w zdecydowanej większości powstają z laminatów prepregowych.

Prepregi umożliwiają:

- tworzenie jednolitych, bardzo sztywnych „wanien” bezpieczeństwa (monocoque), które chronią kierowcę,

- zastosowanie cienkościennych, a jednocześnie wytrzymałych elementów aerodynamicznych,

- łatwe modyfikacje kształtu między sezonami – nowe formy i laminaty można przygotować stosunkowo szybko.

W motoryzacji seryjnej prepreg węglowy pojawia się w samochodach klasy premium, sportowych oraz w segmentach, gdzie liczy się redukcja masy i wyjątkowy design. Stosuje się go do produkcji dachów, mask, błotników, spojlerów, elementów strukturalnych karoserii, a także wysokiej klasy wnętrz. Wprowadzanie prepregów do seryjnej produkcji wymaga jednak skrócenia czasów cyklu i obniżenia kosztów, dlatego rozwijane są prepregi szybkokurujące oraz nowe metody automatyzacji procesu laminowania.

Energetyka wiatrowa i konstrukcje wielkogabarytowe

W energetyce wiatrowej prepregi węglowe stosuje się głównie przy produkcji długich łopat turbin. Im dłuższa łopata, tym większa energia pozyskiwana z wiatru, ale też większe obciążenia mechaniczne i wymagania sztywnościowe. Włókna węglowe w postaci prepregów pozwalają zmniejszyć masę łopat przy zachowaniu odpowiedniej odporności na zmęczenie i odkształcenia.

W dużych strukturach, takich jak kadłuby jachtów regatowych, maszty, belki nośne w mostach kompozytowych, prepreg węglowy pozwala projektować rozwiązania lżejsze, o dłuższej żywotności i odporne na środowisko morskie oraz UV. Mimo wyższych kosztów materiału, niższe koszty konserwacji i eksploatacji oraz wyższa trwałość całej konstrukcji często równoważą początkowe nakłady.

Sport wyczynowy, medycyna i inne niszowe zastosowania

W sporcie wyczynowym każdy gram ma znaczenie. Kaski rowerowe, ramy rowerów szosowych i górskich, wiosła, narty, kijki, łuki sportowe i rakiety tenisowe – w wielu z tych produktów wykorzystuje się właśnie prepreg węglowy. Umożliwia on bardzo dokładne rozłożenie zbrojenia tam, gdzie działa największe obciążenie, przy jednoczesnym zachowaniu atrakcyjnego wyglądu i cienkich przekrojów.

W medycynie prepreg węglowy pojawia się w zaawansowanych protezach kończyn, ortezach, a także w elementach tomografów i stołów operacyjnych. Kompozyty na bazie włókien węglowych są przeźroczyste dla promieniowania rentgenowskiego, co ułatwia diagnostykę oraz zabiegi chirurgiczne z wykorzystaniem obrazowania.

Inne, często mniej oczywiste obszary zastosowań to:

- robotyka i automatyka – lekkie ramiona robotów, elementy nośne,

- przemysł zbrojeniowy – elementy wyposażenia, obudowy, struktury nośne o obniżonej sygnaturze radarowej,

- sprzęt elektroniczny i audio – sztywne, lekkie obudowy, membrany głośnikowe,

- architektura i design – elementy dekoracyjne, fasady, meble o nietypowych kształtach, gdzie liczy się efekt wizualny i nowoczesna estetyka.

Znaczenie gospodarcze i wpływ na łańcuchy wartości

Rozwój technologii prepregów węglowych ma istotne konsekwencje gospodarcze. Produkcja tego typu materiałów wymaga wysoce zaawansowanego know-how, zaplecza badawczo–rozwojowego oraz precyzyjnej infrastruktury. W wielu krajach tworzy się wyspecjalizowane klastry przemysłowe, łączące producentów włókien, żywic, prepregów, form, maszyn i finalnych wytwórców komponentów.

Prepregi węglowe generują wartość dodaną na kilku poziomach:

- produkcja włókien węglowych – od surowców (prekursorów, najczęściej PAN – poliakrylonitrylu) po gotowe włókna o różnych modułach sprężystości,

- wytwarzanie prepregów – zaawansowane linie impregnowania, systemy kontroli jakości, laboratoria testowe,

- produkcja narzędzi i form – zarówno metalowych, jak i kompozytowych, opracowywanych pod kątem konkretnego cyklu pracy i technologii,

- przetwórstwo końcowe – producenci samolotów, samochodów, turbin, jachtów, sprzętu sportowego i wielu innych.

Wysokie bariery wejścia, związane z kosztami inwestycyjnymi, wiedzą oraz certyfikacją (szczególnie w lotnictwie), sprawiają, że gospodarcze znaczenie prepregów koncentruje się w krajach i regionach o rozwiniętym przemyśle high-tech. Jednocześnie pojawiają się szanse dla mniejszych firm specjalistycznych, które mogą świadczyć wyspecjalizowane usługi – od projektowania struktur kompozytowych, przez symulacje numeryczne, po produkcję krótkich serii wysoce zindywidualizowanych elementów.

Prepreg węglowy wpływa również na struktury kosztów w branżach, gdzie jest stosowany. Początkowy nakład finansowy na materiał i proces bywa wyższy niż w przypadku metali, jednak niższa masa produktu końcowego oznacza oszczędności eksploatacyjne (mniejsze zużycie paliwa, mniejsza potrzeba konserwacji, dłuższy czas życia konstrukcji). W efekcie coraz częściej analizuje się całkowity koszt cyklu życia (LCC – life-cycle cost), a nie tylko koszt produkcji.

Rosnące znaczenie ma także aspekt środowiskowy. Lżejsze samoloty i samochody emitują mniej CO₂, a energooszczędne turbiny wiatrowe wspierają transformację energetyczną. Jednocześnie rozwijane są technologie recyklingu włókien węglowych i odzysku wartościowych komponentów z odpadów kompozytowych, co w przyszłości pozwoli ograniczyć obciążenie środowiska związane z tym zaawansowanym materiałem.

Prepreg węglowy, jako zaawansowany materiał inżynierski, tworzy swoisty ekosystem gospodarczy – od chemii i włókiennictwa, przez inżynierię materiałową, aż po projektowanie i produkcję złożonych systemów technicznych. Jego rosnące znaczenie w takich obszarach, jak lotnictwo, energetyka czy mobilność, sprawia, że staje się jednym z filarów współczesnego przemysłu zaawansowanych technologii.