Krzem amorficzny stanowi jedno z kluczowych ogniw nowoczesnej elektroniki i energetyki, a jednocześnie jest materiałem o wielu cechach odmiennych od dobrze znanego krzemu krystalicznego. Zrozumienie jego struktury, metod wytwarzania i zastosowań pozwala lepiej ocenić, dlaczego pomimo pewnych ograniczeń fizycznych zyskał tak szerokie znaczenie w technice, zwłaszcza tam, gdzie liczy się niska cena, elastyczność produkcji oraz możliwość pokrywania dużych powierzchni cienką warstwą półprzewodnika.

Struktura i właściwości fizyczne krzemu amorficznego

Krzem amorficzny (a‑Si, od ang. amorphous silicon) to odmiana krzemu, w której atomy nie są ułożone w regularną, powtarzalną sieć krystaliczną. W klasycznym, monokrystalicznym krzemie każdy atom krzemu ma czterech najbliższych sąsiadów w ściśle określonych pozycjach geometrycznych, tworząc uporządkowaną strukturę o dalekim zasięgu. W krzemie amorficznym także występują wiązania czterokoordynacyjne, ale ich orientacja w przestrzeni jest chaotyczna – brak tak zwanego uporządkowania długiego zasięgu.

Ta pozorna nieuporządkowaność ma szereg konsekwencji dla zachowania się materiału jako półprzewodnik. W krzemie krystalicznym pojęcie przerwy energetycznej (band gap) opisuje dobrze zdefiniowaną różnicę energii między pasmem walencyjnym a pasmem przewodnictwa. W krzemie amorficznym granica ta ulega rozmyciu, pojawiają się liczne stany defektowe w przerwie energetycznej, wynikające z niedoskonałych wiązań, tzw. dangling bonds. Prowadzi to do większej gęstości stanów elektronicznych, które mogą przechwytywać i rekombinować nośniki ładunku.

W praktyce oznacza to m.in. niższą ruchliwość elektronów i dziur w porównaniu z krzemem krystalicznym. Nośniki ładunku przemieszczają się wolniej, co ogranicza szybkość działania elementów elektronicznych i wpływa na sprawność konwersji energii w ogniwach fotowoltaicznych. Z drugiej strony, duża liczba stanów defektowych może być częściowo kontrolowana poprzez odpowiednie domieszkowanie oraz wprowadzanie wodoru do struktury, co prowadzi do powstania tak zwanego wodorku krzemu amorficznego (a‑Si:H). Wodór wiąże część luźnych wiązań, stabilizując sieć i poprawiając właściwości elektryczne materiału.

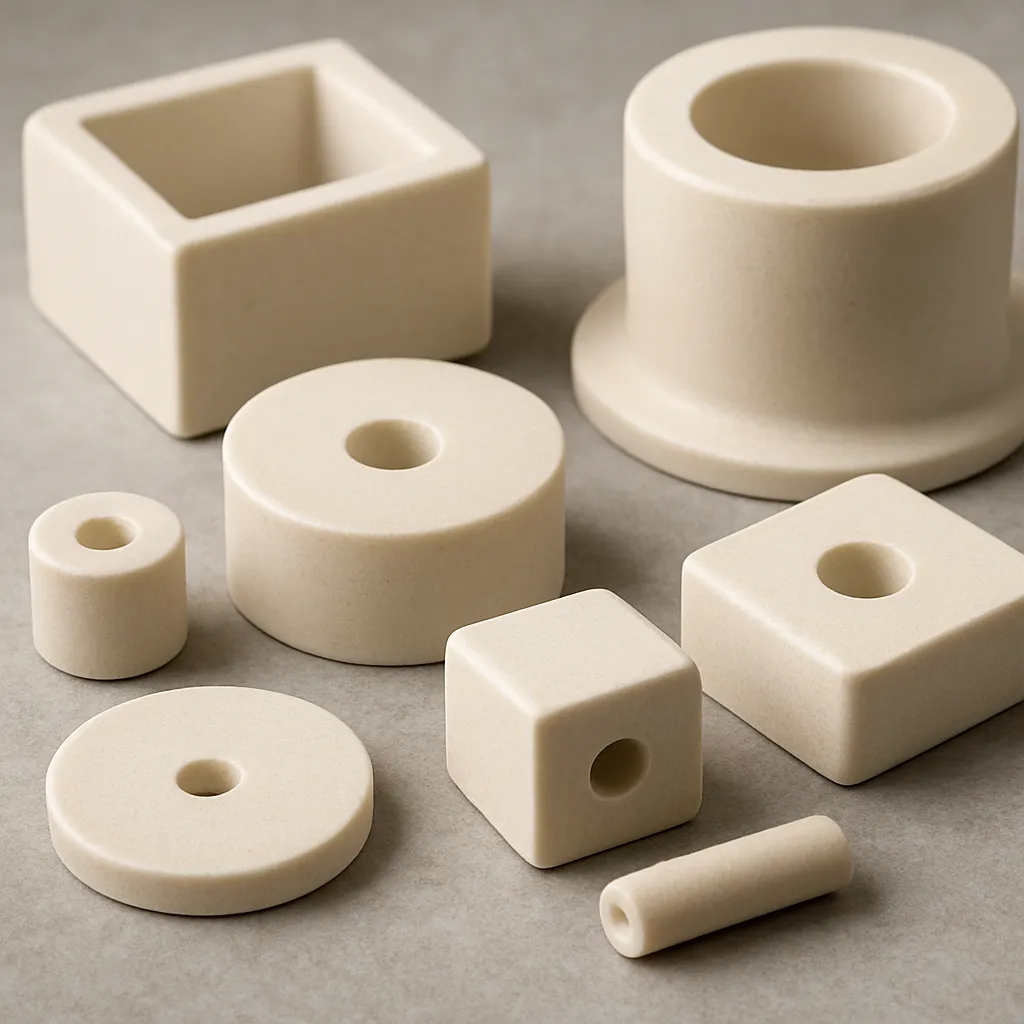

Cechą charakterystyczną krzemu amorficznego jest możliwość tworzenia równomiernych, bardzo cienkich warstw na rozmaitych podłożach: szkle, metalach, a nawet tworzywach sztucznych. Grubość takich powłok może wynosić od kilkudziesięciu nanometrów do kilku mikrometrów. Ta zdolność do formowania cienkich filmów na elastycznych nośnikach stanowi jedną z głównych przewag nad klasycznymi płytkami krzemowymi, które są kruche i wymagają precyzyjnej obróbki mechanicznej.

W odróżnieniu od krzemu krystalicznego, który zazwyczaj występuje w postaci płytek (wafli) o określonej orientacji krystalograficznej, krzem amorficzny może być nanoszony bezpośrednio na wielkie powierzchnie metodą cienkowarstwową. Dzięki temu jest szczególnie atrakcyjny w zastosowaniach, gdzie nie jest konieczna najwyższa sprawność elektryczna, ale bardzo istotna okazuje się niska cena w przeliczeniu na jednostkę powierzchni oraz możliwość produkcji w technice ciągłej, przypominającej druk foliowy.

W aspekcie optycznym krzem amorficzny charakteryzuje się większym współczynnikiem absorpcji światła w zakresie widzialnym w porównaniu z krystalicznym odpowiednikiem. Oznacza to, że do pochłonięcia porównywalnej ilości promieniowania słonecznego wystarcza znacznie cieńsza warstwa materiału. To właśnie ta właściwość, w połączeniu z możliwością nanoszenia cienkich filmów na duże powierzchnie, uczyniła z krzemu amorficznego jeden z podstawowych materiałów w technologii cienkowarstwowych ogniw słonecznych.

Metody wytwarzania i technologia produkcji krzemu amorficznego

Produkcja krzemu amorficznego znacząco różni się od procesów stosowanych przy wytwarzaniu krzemu monokrystalicznego czy polikrystalicznego. Zamiast wzrostu kryształów z roztopionego materiału stosuje się procesy osadzania cienkich warstw z fazy gazowej lub plazmowej na specjalnie przygotowanych podłożach. Kluczową rolę odgrywają tu techniki z grupy CVD (Chemical Vapor Deposition), a w szczególności PECVD – Plasma Enhanced Chemical Vapor Deposition.

W metodzie PECVD do komory reakcyjnej wprowadza się gazowy prekursor, najczęściej silan (SiH₄), często z dodatkiem wodoru lub innych gazów procesowych. Między elektrodami w komorze generuje się plazmę, która rozbija cząsteczki silanu na fragmenty zawierające atomy krzemu. Te aktywne fragmenty osadzają się na powierzchni podłoża, tworząc amorficzną warstwę krzemową. Kluczowe parametry procesu, takie jak ciśnienie, temperatura, gęstość mocy plazmy, skład gazów i prędkość przepływu, decydują o jakości powłoki, zawartości wodoru, gęstości defektów i jednorodności grubości na dużym obszarze.

W przeciwieństwie do wzrostu kryształów w temperaturach bliskich temperaturze topnienia krzemu, procesy PECVD prowadzi się w relatywnie niskich temperaturach, często poniżej 300°C. Taka temperatura jest akceptowalna dla podłoży szklanych i wielu polimerów termoplastycznych, co umożliwia wytwarzanie warstw na tanich i lekkich nośnikach. Niskotemperaturowy charakter procesu jest jedną z przyczyn, dla których krzem amorficzny doskonale wpisuje się w koncepcję elektroniki elastycznej i cienkowarstwowej fotowoltaiki.

W praktyce linie produkcyjne do wytwarzania krzemu amorficznego mogą pracować w trybie wsadowym (batch) lub ciągłym (roll‑to‑roll). W trybie wsadowym do komory próżniowej ładuje się zestaw sztywnych płytek szklanych lub metalowych, na których kolejno osadza się wymagane warstwy. W trybie ciągłym stosuje się rolki elastycznego podłoża, które przesuwają się przez kolejne strefy obróbki, gdzie następuje osadzanie warstw, domieszkowanie, a następnie nakładanie warstw przewodzących i ochronnych. Technika ta przypomina druk przemysłowy i pozwala na znaczące obniżenie kosztów jednostkowych przy masowej produkcji.

Poza PECVD stosuje się także inne techniki depozycji, takie jak rozpylanie magnetronowe (sputtering), w którym atomy krzemu są wybijane z tarczy (targetu) na skutek bombardowania jonami gazu obojętnego, zwykle argonu. Osadzają się one następnie na podłożu, tworząc amorficzną warstwę. Rozpylanie pozwala na precyzyjną kontrolę składu i grubości warstwy, a dodatkowo ułatwia tworzenie wielowarstwowych struktur, np. stosów krzem‑azotek‑krzemian, istotnych dla niektórych urządzeń optoelektronicznych.

Ogromne znaczenie ma proces domieszkowania, czyli celowego wprowadzania do materiału niewielkich ilości innych pierwiastków w celu zmiany koncentracji i znaku nośników ładunku. Do uzyskania typu n stosuje się zazwyczaj fosfor (np. w postaci gazowego fosfinu PH₃), natomiast do typu p – bor (np. jako B₂H₆). W technologii a‑Si:H domieszkowanie realizuje się poprzez dodanie odpowiednich gazów do mieszaniny reakcyjnej w trakcie PECVD, co pozwala precyzyjnie sterować przewodnictwem poszczególnych warstw.

Cały proces wytwarzania struktur funkcjonalnych z krzemu amorficznego obejmuje sekwencję kroków technologicznych. Najpierw przygotowuje się podłoże: może ono być pokryte warstwą przewodzącą, na przykład tlenkiem tytanu indowego (ITO) lub warstwą metaliczną. Następnie osadza się kolejne warstwy krzemu amorficznego o różnym typie domieszkowania i grubości, tworząc złącza p‑i‑n lub n‑i‑p charakterystyczne dla ogniw słonecznych i fotodiod. Kolejne etapy to nałożenie górnych elektrod transparentnych lub metalicznych, wytrawianie wzorów układów oraz laminowanie lub hermetyzacja, zapewniająca odporność na wilgoć i promieniowanie UV.

W produkcji paneli fotowoltaicznych z krzemu amorficznego kluczowa jest również możliwość seryjnego łączenia pojedynczych ogniw na poziomie warstw. Zamiast cięcia i lutowania pojedynczych płytek, jak w klasycznej fotowoltaice krystalicznej, stosuje się tu ciągi procesów: osadzanie – trawienie laserowe – ponowne osadzanie – kolejne trawienie. W ten sposób na jednym arkuszu szkła lub folii tworzy się szeregowo połączone paski ogniw, co pozwala uzyskać wymagane napięcie wyjściowe bez konieczności żmudnego montażu mechanicznego.

Zastosowania w elektronice, fotowoltaice i przemyśle

Krzem amorficzny zdobył ogromną popularność przede wszystkim jako materiał do produkcji cienkowarstwowych ogniw fotowoltaicznych. Ogniwa z a‑Si charakteryzują się mniejszą sprawnością niż odpowiedniki krystaliczne, ale oferują istotne korzyści: mniejsze zużycie materiału, niższe koszty wytwarzania, lekką konstrukcję oraz możliwość formowania modułów o nietypowych kształtach i na elastycznych podłożach. Dzięki temu zyskały zastosowanie w wielu produktach codziennego użytku, od kalkulatorów z małymi panelami, przez zasilanie czujników zewnętrznych, aż po zadaszenia przeszklone i elementy architektury zintegrowanej z fotowoltaiką.

W architekturze i budownictwie krzem amorficzny stosuje się głównie w postaci modułów BIPV (Building Integrated Photovoltaics), gdzie warstwa fotowoltaiczna jest zintegrowana ze szkłem fasadowym lub dachowym. Moduły te mogą być częściowo transparentne, co umożliwia przepuszczanie części światła dziennego do wnętrza budynku, a jednocześnie generowanie energii elektrycznej. Tego typu rozwiązania są szczególnie atrakcyjne w nowoczesnych budynkach biurowych, centrach handlowych i obiektach użyteczności publicznej, gdzie duże przeszklenia można przekształcić w aktywne energetycznie powierzchnie.

Znaczącą dziedziną zastosowań są także przenośne źródła zasilania. Elastyczne ogniwa z krzemu amorficznego montuje się na plecakach, namiotach, roletach oraz odzieży funkcjonalnej, gdzie ich główną zaletą jest niewielka masa oraz odporność na uderzenia. Nawet jeśli pojedyncze ogniwo ma stosunkowo niską sprawność, duża powierzchnia nośnika i możliwość pracy w rozproszonym oświetleniu sprawiają, że taki system jest wystarczająco skuteczny do ładowania akumulatorów w urządzeniach mobilnych.

Poza fotowoltaiką krzem amorficzny odgrywa ważną rolę w technologii wyświetlaczy ciekłokrystalicznych (LCD) oraz innych typów paneli, takich jak wyświetlacze OLED czy mikroLED, w których do sterowania pikselami używa się cienkowarstwowych tranzystorów (TFT). W większości popularnych ekranów komputerowych i telewizorów stosuje się właśnie tranzystory na bazie krzemu amorficznego. Każdy piksel jest sterowany indywidualnie przez taki tranzystor, który reguluje przepływ ładunku do kondensatora utrzymującego stan piksela.

Dlaczego akurat krzem amorficzny stał się standardem w tej dziedzinie? Wynika to z połączenia kilku cech: możliwości osadzania na dużych taflach szkła w stosunkowo niskich temperaturach, wystarczającej mobilności nośników ładunku do obsługi odświeżania obrazu oraz relatywnie niskiego kosztu linii produkcyjnych. Choć alternatywą stały się w ostatnich latach tlenkowe półprzewodniki (np. IGZO), to panele z krzemem amorficznym nadal dominują w licznych segmentach rynku ze względu na ugruntowane procesy technologiczne.

Kolejnym obszarem, w którym krzem amorficzny znajduje zastosowanie, są różnego typu czujniki, detektory i elementy optoelektroniczne. Fotodiody i czujniki światła wykonane z tego materiału można łatwo integrować z powierzchnią skanerów, kamer medycznych, a nawet linii produkcyjnych monitorujących jakość produktów. Czułość a‑Si w zakresie widzialnym, a także możliwość formowania dużych matryc detekcyjnych na szkle, uczyniły go popularnym materiałem w systemach obrazowania, w tym w niektórych detektorach rentgenowskich stosowanych w diagnostyce medycznej i kontroli przemysłowej.

W obszarze elektroniki użytkowej krzem amorficzny pojawia się również w elastycznych kartach, tagach RFID i niektórych pamięciach cienkowarstwowych, choć tu często konkuruje z polimerami przewodzącymi i innymi nowymi materiałami. Jego przewaga wynika z dojrzałości technologii, stabilności chemicznej i możliwości pracy w podwyższonych temperaturach oraz w warunkach narażenia na promieniowanie słoneczne.

W przemyśle motoryzacyjnym cienkowarstwowa fotowoltaika na bazie krzemu amorficznego znajduje zastosowanie jako element wspomagający zasilanie pojazdów, szczególnie w segmentach kamperów, przyczep kempingowych oraz pojazdów specjalnych. Panele a‑Si można dopasować do krzywizn powierzchni karoserii, montować na dachach i klapach bagażnika, co pozwala na doładowywanie akumulatorów pomocniczych, zasilanie systemów telematycznych czy wentylacji postojowej bez konieczności angażowania głównego silnika.

W sektorze rolniczym i infrastrukturalnym krzem amorficzny wykorzystywany jest w autonomicznych systemach zasilania czujników środowiskowych, stacji meteorologicznych, lamp drogowych czy systemów monitoringu. Urządzenia te często pracują w odległych lokalizacjach, gdzie doprowadzenie sieci energetycznej jest nieopłacalne. Cienkowarstwowe moduły a‑Si, montowane na masztach, ogrodzeniach lub konstrukcjach lekkich, zapewniają stabilne źródło energii nawet przy zachmurzeniu.

Znaczenie gospodarcze, rozwój technologiczny i perspektywy

Rola krzemu amorficznego w gospodarce jest pochodną jego wszechstronności i dopasowania do kilku bardzo istotnych trendów technologicznych: rozwoju energetyki odnawialnej, miniaturyzacji i upowszechnienia elektroniki, a także wzrostu zapotrzebowania na lekkie, elastyczne i tanie urządzenia elektroniczne. Chociaż udział a‑Si w globalnej mocy zainstalowanej fotowoltaiki został w ostatnich latach ograniczony przez szybki rozwój technologii krzemu krystalicznego o wysokiej sprawności, materiał ten nadal ma znaczący udział w rynkach niszowych i specjalistycznych.

Z ekonomicznego punktu widzenia jednym z największych atutów krzemu amorficznego jest niski koszt jednostkowy pokrycia dużej powierzchni cienką warstwą półprzewodnika. Koszt materiału aktywnego jest niewielki, a duża część wydatków inwestycyjnych koncentruje się na budowie linii PECVD, systemów próżniowych i infrastrukturze do obsługi dużych tafli szkła lub rolek folii. Jednak po uruchomieniu produkcji i osiągnięciu odpowiedniej skali ekonomia procesów cienkowarstwowych staje się bardzo korzystna, szczególnie w porównaniu z energochłonnym wzrostem monokryształów krzemu i mechanicznym cięciem płytek.

Znaczenie gospodarcze krzemu amorficznego wykracza poza samą fotowoltaikę. W sektorze wyświetlaczy i paneli informacyjnych praktycznie każda sztuka sprzętu elektronicznego z ekranem wykorzystuje pośrednio ten materiał: czy to w postaci warstw sterujących tranzystorów TFT, czy jako elementów czujników dotykowych. Ogromne serie produkcyjne telewizorów, monitorów, laptopów, tabletów i smartfonów sprawiają, że przemysł a‑Si TFT stanowi filar globalnej branży elektronicznej, generując miliardy dolarów przychodu rocznie.

Warto podkreślić, że rozwój technologii na bazie krzemu amorficznego przyczynił się również do postępu w dziedzinie inżynierii próżniowej, plazmowej i cienkowarstwowej. Wiele rozwiązań opracowanych pierwotnie z myślą o a‑Si – takich jak precyzyjne systemy sterowania plazmą, wielostrefowe komory depozycyjne, techniki analizy in‑situ jakości warstw – znalazło później zastosowanie przy wytwarzaniu innych materiałów: tlenków przewodzących, azotków, węglików czy warstw dielektrycznych w mikroelektronice. W tym sensie krzem amorficzny pełnił i wciąż pełni funkcję platformy technologicznej, na której rozwijane są kolejne gałęzie inżynierii materiałowej.

Interesującym zagadnieniem jest kwestia recyklingu i wpływu krzemu amorficznego na środowisko. Z racji minimalnej grubości warstw, ilość surowca w przeliczeniu na jednostkę mocy fotowoltaicznej jest znacznie mniejsza niż w przypadku klasycznych modułów krystalicznych. Zmniejsza to koszty surowcowe oraz potencjalny ślad środowiskowy związany z wydobyciem i oczyszczaniem krzemu. Jednocześnie jednak cienkie warstwy są mocno zintegrowane z podłożem (szkłem, folią polimerową), co utrudnia ich oddzielenie podczas recyklingu. Dlatego rozwijane są technologie chemicznego i termicznego odzyskiwania wartościowych komponentów, tak aby zwiększyć współczynnik recyklingu materiałów z modułów a‑Si.

Na rynku pracy rozwój technologii krzemu amorficznego tworzy zapotrzebowanie na specjalistów z zakresu inżynierii materiałowej, fizyki ciała stałego, elektroniki półprzewodnikowej oraz techniki próżniowej. W krajach, które zainwestowały w fabryki paneli cienkowarstwowych i wyświetlaczy, powstały całe klastry przemysłowe – obejmujące producentów maszyn PECVD, dostawców gazów procesowych, firm zajmujących się obróbką szkła i tworzyw, a także ośrodków badawczo‑rozwojowych pracujących nad nowymi generacjami materiałów. W dłuższej perspektywie wiedza i infrastruktura zbudowane wokół krzemu amorficznego sprzyjają powstawaniu innowacji w innych segmentach elektroniki.

Rozwój krzemu amorficznego jest silnie powiązany z dążeniem do poprawy sprawności urządzeń fotowoltaicznych. Choć pojedyncze ogniwo a‑Si ma ograniczoną wydajność, to poprzez łączenie go w tandemy z innymi materiałami można uzyskać korzystne efekty synergiczne. Popularne jest zestawianie krzemu amorficznego z krzemem mikromorficznym (μc‑Si) lub innymi cienkowarstwowymi półprzewodnikami. Warstwa a‑Si, umieszczona na wierzchu, efektywnie absorbuje światło o wyższej energii (krótszej długości fali), podczas gdy dolne warstwy przechwytują fotony o niższej energii. Dzięki temu rośnie całkowita sprawność konwersji energii świetlnej na elektryczną, co poprawia konkurencyjność takich rozwiązań na rynku energii odnawialnej.

Warto zwrócić uwagę na zjawisko degradacji światłem, znane jako efekt Staeblera‑Wronskiego, szczególnie istotne dla krzemu amorficznego. Pod długotrwałym naświetlaniem w materiale pojawia się zwiększona liczba defektów, co powoduje spadek sprawności ogniw w ciągu pierwszych miesięcy eksploatacji. Zjawisko to początkowo budziło obawy co do trwałości technologii, ale liczne badania pozwoliły zrozumieć jego mechanizmy i opracować sposoby minimalizacji, m.in. przez optymalizację składu, grubości warstw oraz odpowiednie dobieranie warstw barierowych i domieszek. Po okresie stabilizacji parametry ogniw pozostają względnie stałe przez wiele lat, co w dalszym ciągu czyni je atrakcyjnymi w zastosowaniach wymagających długiej żywotności.

Perspektywy dalszego rozwoju krzemu amorficznego wiążą się z postępem w dziedzinie elektroniki drukowanej i elastycznej. Prowadzone są prace nad obniżeniem temperatur procesów depozycji, tak aby możliwe stało się osadzanie warstw a‑Si bezpośrednio na bardzo wrażliwych podłożach polimerowych, a także nad integracją krzemu amorficznego z elastycznymi układami elektronicznymi wykonanymi z innych materiałów. W połączeniu z rosnącym zapotrzebowaniem na inteligentne opakowania, etykiety z wbudowaną elektroniką, czujniki rozmieszczone w środowisku oraz urządzenia Internetu Rzeczy, krzem amorficzny pozostaje jednym z kluczowych kandydatów na materiał aktywny dla prostych, masowo produkowanych komponentów.

Nie bez znaczenia jest również aspekt geopolityczny i bezpieczeństwa dostaw surowców. Krzem jako pierwiastek jest jednym z najpowszechniej występujących składników skorupy ziemskiej, co odróżnia go od wielu metali rzadkich wykorzystywanych w alternatywnych technologiach fotowoltaicznych czy w elektronice. Dzięki temu technologie oparte na krzemie amorficznym mogą w większym stopniu uniezależniać łańcuchy dostaw od niestabilnych rynków surowców strategicznych, co ma istotne znaczenie dla długoterminowego planowania energetycznego i przemysłowego.

Uwzględniając powyższe czynniki, krzem amorficzny pozostaje materiałem o dużym znaczeniu gospodarczym i technologicznym. Łączy w sobie zalety: relatywnie niskie koszty produkcji, elastyczność zastosowań, kompatybilność z istniejącą infrastrukturą przemysłową oraz szerokie możliwości dalszych modyfikacji i hybrydyzacji z innymi materiałami. Choć nie konkuruje bezpośrednio z najbardziej zaawansowanymi technologiami w zakresie najwyższych parametrów, odgrywa kluczową rolę w obszarach, gdzie liczy się stabilność, prostota procesu, duża powierzchnia i ekonomiczność – a te kryteria wciąż są fundamentalne dla globalnego rozwoju elektroniki i energetyki.