Jak powstają fabryki przyszłości – roboty, dane i ludzie to koncepcja, która rewolucjonizuje przemysł, łącząc automatyzację z analizą megadanych i zaangażowaniem wykwalifikowanej kadry.

Nowa era produkcji

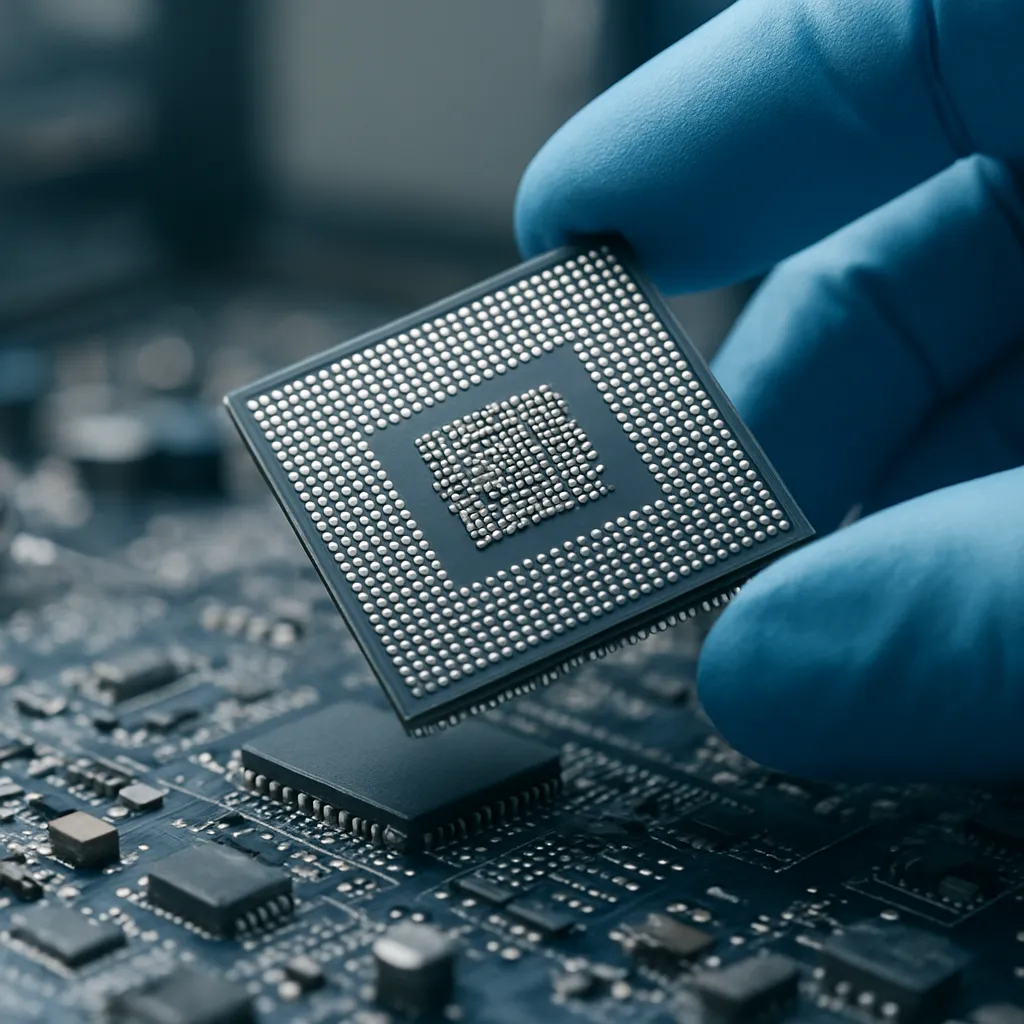

Przemysł 4.0 to nie tylko hasło marketingowe, lecz transformacja całych łańcuchów wartości. Na horyzoncie pojawia się idea w pełni zintegrowanych systemów, gdzie każda maszyna komunikuje się z innymi, a procesy produkcyjne dostosowują się w czasie rzeczywistym. Kluczową rolę odgrywa tu automatyzacja, która dzięki malym i dużym robotom wykonuje zadania o wysokim stopniu precyzji i powtarzalności.

Równolegle rośnie znaczenie danych pozyskiwanych z czujników IoT, które monitorują każdy aspekt pracy zakładu: temperaturę, wilgotność, wibracje czy zużycie energii. Te informacje trafiają do centralnych platform analitycznych, gdzie moduły sztucznej inteligencji skupiają się na wykrywaniu anomalii i optymalizacji procesów.

Inteligentne zespoły robotyczne

Fabryki przyszłości stawiają na współpracę ludzi z maszynami – tak zwany cobot (collaborative robot). Dzięki lekkości i elastyczności takich robotów, można je wdrożyć nawet w wąskich przestrzeniach. Pracują obok operatorów, przejmując monotonne czynności, co zwiększa wydajność i redukuje ryzyko urazów.

- Adaptacyjność: coboty błyskawicznie uczą się nowych sekwencji czynności, co pozwala na szybką zmianę produkcji;

- Interakcja: za pomocą sensorów siły i kamery rozpoznają gesty i komendy głosowe;

- Modularność: łatwy demontaż i rekonfiguracja dla innych zadań.

Coraz częściej zespoły logistyczne wykorzystują autonomiczne mobilne roboty (AMR), które dostarczają komponenty dokładnie wtedy, kiedy są potrzebne. To rozwiązanie minimalizuje przestoje linii produkcyjnej i eliminuje błędy w kompletacji.

Big Data i sztuczna inteligencja

W fabrykach przyszłości dane trafiają do rozbudowanych hurtowni, w których systemy analityczne działają w trybie ciągłym. Dzięki algorytmom predykcji można przewidzieć awarie maszyn na podstawie drobnych odchyleń w parametrach pracy. To pozwala na planowanie prac serwisowych przed wystąpieniem krytycznych uszkodzeń.

Kluczowe technologie to:

- Machine Learning: automatyczne wykrywanie wzorców zużycia i stylów pracy;

- Deep Learning: analiza obrazów termowizyjnych i wizyjnych do inspekcji jakości produktów;

- Chmura obliczeniowa: skalowalne zasoby do przetwarzania petabajtów danych.

Dzięki integracji z systemami ERP i MES możliwe jest stworzenie zamkniętej pętli sterowania – od zamówienia surowca, przez planowanie produkcji, aż po dystrybucję i serwis posprzedażowy. Taka kompleksowość wspiera optymalizację kosztową i przyspiesza reakcję na zmieniające się warunki rynkowe.

Rola ludzi w fabrykach przyszłości

Mimo rosnącej autonomii maszyn, człowiek pozostaje sercem produkcji. Korzysta z zaawansowanych interfejsów, takich jak rzeczywistość rozszerzona (AR), aby szybko interpretować dane czy diagnozować usterki. To połączenie wiedzy eksperckiej z mocą obliczeniową SI umożliwia podejmowanie trafnych decyzji.

Główne kompetencje pracowników przyszłości:

- Analiza danych – umiejętność interpretacji wyników i identyfikacji kluczowych wniosków;

- Programowanie robotów – konfigurowanie ruchów i parametrów pracy;

- Zarządzanie projektami – koordynacja wdrożeń i integracji systemów;

- Cyberbezpieczeństwo – ochrona infrastruktury przed atakami.

Dzięki ciągłemu rozwojowi programów szkoleniowych i symulacji VR, nowi pracownicy mogą w wirtualnym środowisku przećwiczyć obsługę linii produkcyjnej, zanim zetkną się z rzeczywistymi maszynami.

Przykłady wdrożeń

W Europie i Azji rośnie liczba zakładów, które już dziś prezentują cechy fabryk przyszłości. W zakładach motoryzacyjnych instalowane są linie malarskie sterowane przez algorytmy DL, osiągające o 30% mniejsze zużycie farb. W przemyśle spożywczym firmy stosują systemy wizyjne kontrolujące jakość pakowania, redukując reklamacje o niemal połowę.

Automobilka A

W fabryce silników zastosowano robotyzację zgodnie z koncepcją “smart cell”. Każda komórka produkcyjna ma własny moduł AI, który koordynuje prace robotów i dostarcza dane do centralnej platformy. Efekt: wzrost wydajności o 20% i redukcja odpadów.

Zakład B

Przedsiębiorstwo z branży chemicznej wdrożyło predykcyjną konserwację instalacji reaktorów. Analiza wibracji i temperatury pozwala unikać nieplanowanych postojów, co przekłada się na oszczędności sięgające milionów dolarów rocznie.

–

Fabryki przyszłości to harmonijna współpraca między robotami, danymi i ludźmi, gdzie automatyzacja i inteligencja maszyn idą w parze z kreatywnością i kompetencjami załogi. To właśnie w tym połączeniu tkwi klucz do skutecznej i elastycznej produkcji na miarę XXI wieku.