Elektrolit stały to kluczowy element nowoczesnej elektrochemii, który coraz wyraźniej zmienia oblicze energetyki, elektroniki użytkowej, motoryzacji oraz magazynowania energii na skalę przemysłową. W przeciwieństwie do klasycznych elektrolitów ciekłych, materiał ten zachowuje stan stały w całym zakresie pracy urządzenia, a jednocześnie przewodzi jony z wydajnością wystarczającą do zastosowań technicznych. Połączenie własności przewodzących z mechaniczną sztywnością i odpornością chemiczną otwiera drogę do powstania nowych generacji baterii, ogniw paliwowych, czujników i układów mikroelektronicznych. Coraz większe inwestycje w badania nad elektrolitami stałymi wynikają zarówno z rosnących wymagań dotyczących gęstości energii i bezpieczeństwa, jak i z potrzeb transformacji energetycznej oraz rozwoju elektromobilności.

Podstawy działania elektrolitu stałego i jego rodzaje

Pod pojęciem elektrolitu stałego rozumie się materiał będący dobrym przewodnikiem jonowym, lecz jednocześnie słabym przewodnikiem elektronowym, w którym struktura krystaliczna lub amorficzna umożliwia względnie swobodną migrację jonów. Dzięki temu możliwe jest przewodnictwo ładunku na drodze jonowej między elektrodami baterii, ogniwa paliwowego lub innego urządzenia elektrochemicznego, bez konieczności stosowania ciekłej fazy przewodzącej.

Przewodnictwo jonowe w ciałach stałych opiera się na istnieniu defektów sieci krystalicznej: wakansów, międzywęzłowych pozycji jonów czy nieuporządkowania anionowo–kationowego. Jony przemieszczają się, „przeskakując” pomiędzy kolejnymi stabilnymi pozycjami w sieci, co wymaga pokonania bariery energetycznej. Wysokie przewodnictwo elektrolitu stałego oznacza, że ta bariera jest stosunkowo niska, a gęstość defektów sprzyjająca jest dużej ruchliwości jonów.

Najczęściej wyróżnia się kilka głównych klas elektrolitów stałych:

- Tlenkowe elektrolity stałe – oparte na strukturach ceramicznych, zwykle na bazie tlenków metali, charakteryzujące się wysoką stabilnością chemiczną i termiczną, co jest szczególnie ważne w wysokotemperaturowych ogniwach paliwowych oraz w części konstrukcji baterii litowych;

- Siarczkowe elektrolity stałe – o wysokim przewodnictwie jonów litu lub sodu, często porównywalnym, a nawet wyższym niż w ciekłych elektrolitach organicznych, lecz wymagające ścisłej kontroli środowiska, ponieważ są wrażliwe na wilgoć i mogą wydzielać toksyczny siarkowodór;

- Elektrolity polimerowe – bazujące na łańcuchach makrocząsteczkowych (np. polietylenotlenek – PEO), zdolne do solwatowania jonów litu i innych kationów; są mechanicznie elastyczne, co pozwala na tworzenie cienkich, giętkich ogniw, choć ich przewodnictwo zwykle wzrasta z temperaturą i jest niższe niż w wielu tlenkach czy siarczkach;

- Elektrolity kompozytowe – łączące cechy fazy ceramicznej i polimerowej lub kilku rodzajów ceramik, projektowane tak, aby poprawić jednocześnie przewodnictwo jonowe, wytrzymałość mechaniczną i zgodność z elektrodami.

Istotnym parametrem charakteryzującym elektrolit stały jest przewodnictwo jonowe, zwykle wyrażane w S/cm (siemens na centymetr). Dla zastosowań w bateriach litowo-jonowych dąży się do osiągnięcia wartości około 10-3 S/cm w temperaturze pokojowej. Oprócz przewodnictwa, kluczowa jest szerokość okna stabilności elektrochemicznej, czyli zakres potencjałów, w których elektrolit nie ulega rozkładowi, a także kompatybilność chemiczna z materiałami elektrodowymi.

Technologie wytwarzania elektrolitów stałych

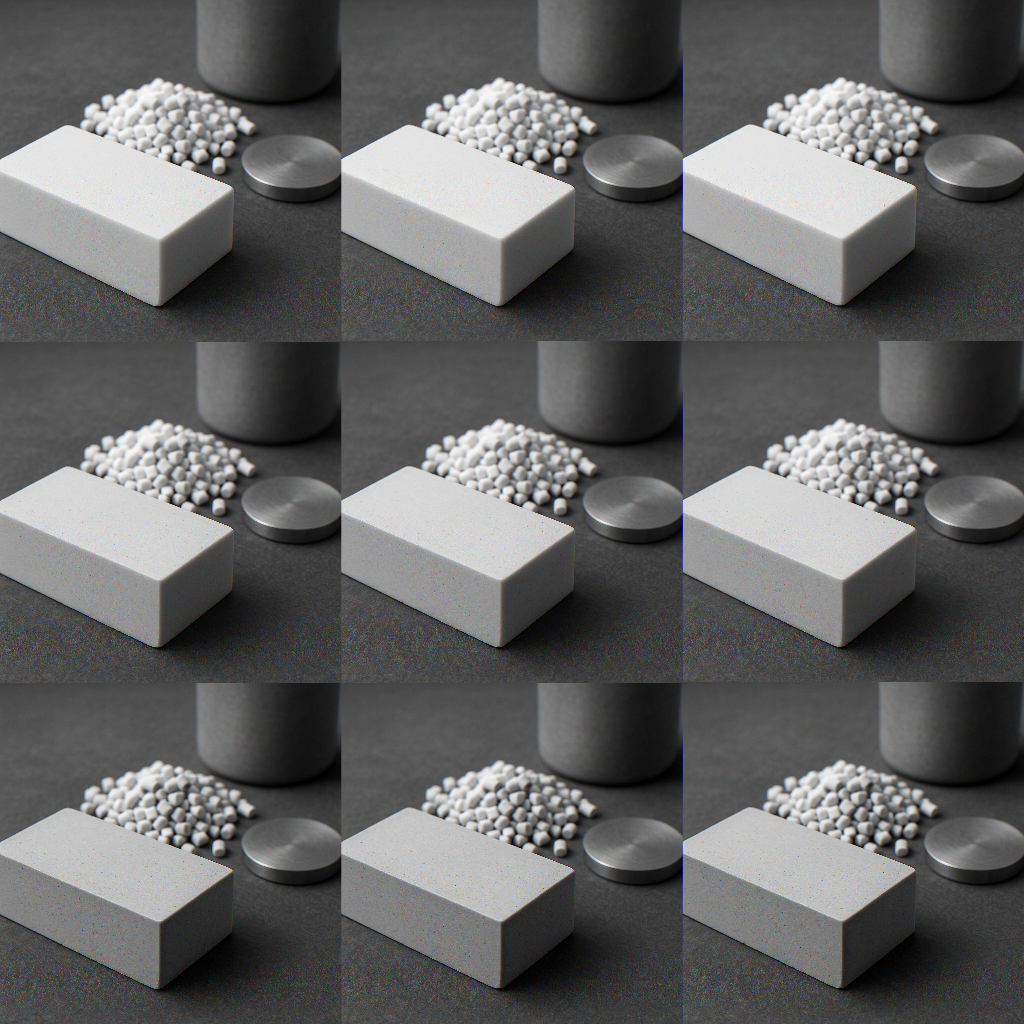

Proces produkcji elektrolitu stałego zależy w dużej mierze od jego klasy chemicznej. Inaczej wytwarza się ceramikę tlenkową, inaczej szkliste siarczki litu, a jeszcze inaczej membrany polimerowe. W każdym jednak przypadku dąży się do uzyskania jednorodnej mikrostruktury, wysokiej gęstości lub zadanego stopnia porowatości, odpowiedniej czystości chemicznej oraz stabilnej fazy krystalicznej zapewniającej maksymalne przewodnictwo jonowe.

Produkcja elektrolitów tlenkowych

Elektrolity tlenkowe częściej występują w postaci ceramiki, stąd ich produkcja często opiera się na metodzie tradycyjnej ceramiki proszkowej lub na zaawansowanych technikach cienkowarstwowych. Ogólny schemat procesu ceramicznego obejmuje kilka kluczowych etapów:

- Syntezę proszków tlenkowych – surowce, takie jak tlenki metali, węglany lub azotany, miesza się w odpowiednich proporcjach, a następnie poddaje reakcji stało–stanowej w wysokiej temperaturze. Celem jest otrzymanie pożądanego związku, np. tlenku stabilizowanego itrem (YSZ) czy granatu litu (LLZO).

- Mielenie i homogenizację – powstały proszek rozdrabnia się, by uzyskać odpowiednią wielkość ziaren oraz jednorodność składu, co ma krytyczne znaczenie dla późniejszej mikrostruktury.

- Formowanie – proszek kształtuje się w pożądane geometrycznie elementy: dyski, taśmy, rurki lub warstwy. Stosuje się prasowanie na sucho, prasowanie izostatyczne, odlewanie taśmowe czy metody żelowania.

- Spiekanie – uformowane „zielone” półfabrykaty poddaje się obróbce termicznej w kontrolowanej atmosferze. W czasie spiekania dochodzi do zagęszczenia struktury, powstania wiązań międzyziarnowych i redukcji porowatości.

W produkcji elektrolitów tlenkowych dla ogniw paliwowych wysokotemperaturowych (SOFC) istotne są także techniki nanoszenia warstw: osadzanie chemiczne z fazy gazowej (CVD), osadzanie fizyczne (PVD), magnetronowe rozpylanie, napylanie laserowe (PLD). Pozwalają one uzyskać bardzo cienkie, gęste warstwy elektrolitu na porowatych podłożach elektrodowych, co redukuje opór jonowy i poprawia wydajność całego ogniwa.

Wytwarzanie elektrolitów siarczkowych

Siarczkowe elektrolity stałe wymagają z kolei specjalnych warunków, głównie ze względu na ich wysoką reaktywność z wilgocią oraz tlenem z powietrza. Produkcja przebiega zazwyczaj w atmosferze obojętnej (argon, azot) lub w próżni, w komorach typu glove-box.

Do podstawowych metod należą:

- Synteza mechanochemiczna – w której surowce stałe (np. Li2S, P2S5 i inne siarczki metali) poddaje się intensywnemu mielenia w młynach kulowych. Energia mechaniczna powoduje reakcje w stanie stałym, prowadząc do powstawania amorficznych lub nanokrystalicznych faz o wysokiej przewodności jonowej.

- Synteza ze stanu stopionego – polega na stopieniu mieszaniny odpowiednich składników, a następnie szybkim lub kontrolowanym chłodzeniu, co może prowadzić do struktury szklistej lub krystalicznej. Takie „szkła jonowe” cechują się często bardzo dobrą przewodnością i możliwością formowania cienkich warstw.

- Prasowanie na gorąco – po otrzymaniu proszku przewodzącego wstępnie prasuje się go w formki, a następnie konsoliduje w podwyższonej temperaturze i ciśnieniu, uzyskując gęste, wolne od pęknięć elementy.

Ze względu na wrażliwość tych materiałów na wilgoć, duże znaczenie ma hermetyczne pakowanie oraz późniejsza integracja z elektrodami w warunkach suchych. W skali przemysłowej wymaga to złożonej infrastruktury i ścisłych procedur kontroli jakości.

Produkcja elektrolitów polimerowych i kompozytowych

Polimerowe elektrolity stałe, stosowane często w tzw. bateriach polimerowych, otrzymuje się innymi technikami niż ceramikę. Podstawą jest rozpuszczenie lub uplastycznienie polimeru bazowego, a następnie wprowadzenie do niego odpowiedniej soli przewodzącej jony (np. LiPF6, LiTFSI). Dodatkowo mogą być stosowane plastyfikatory, które obniżają temperaturę zeszklenia i poprawiają ruchliwość segmentów łańcucha polimerowego.

Typowe metody obejmują:

- Odlewanie z roztworu – polimer, sól i dodatki rozpuszcza się w lotnym rozpuszczalniku organicznym, a następnie mieszaninę wylewa się na podłoże, po czym odparowuje się rozpuszczalnik, uzyskując cienką membranę.

- Wytłaczanie lub kalandrowanie – stosowane przy polimerach termoplastycznych; stopiony lub uplastyczniony materiał przeciąga się między walcami, formując żądaną grubość folii.

- Syntezę „in situ” – w której polimeryzację prowadzi się już w obecności soli i innych dodatków, co może sprzyjać lepszej dyspersji składników.

W przypadku kompozytów polimerowo–ceramicznych do matrycy polimerowej wprowadza się nanocząstki lub mikrocząstki tlenkowe lub siarczkowe. Celem jest podniesienie przewodności jonowej, sztywności mechanicznej oraz stabilności termicznej. Kluczem do sukcesu jest jednak równomierne rozproszenie fazy ceramicznej oraz odpowiednia adhezja na granicy faz, aby uniknąć lokalnych koncentracji naprężeń i ścieżek o podwyższonym oporze.

Kontrola jakości i standaryzacja

Wytwarzanie elektrolitów stałych na skalę przemysłową wymaga precyzyjnych metod charakteryzacji. Stosuje się m.in. spektroskopię impedancyjną do pomiaru przewodnictwa jonowego, rentgenowską analizę dyfrakcyjną do badania struktury krystalicznej, mikroskopię skaningową oraz transmisyjną do oceny mikrostruktury, a także techniki termiczne (DSC, TGA) do analizy stabilności cieplnej. Wprowadzane są także normy określające minimalne parametry użytkowe i metody testowania kompatybilności z elektrodami, co ułatwia wdrażanie elektrolitów stałych do globalnych łańcuchów dostaw.

Zastosowania przemysłowe i znaczenie gospodarcze elektrolitów stałych

Elektrolity stałe przestały być jedynie ciekawostką laboratoriów badawczych i coraz częściej stają się strategicznym elementem produktów o wysokiej wartości dodanej. Implementacja tych materiałów widoczna jest w kilku kluczowych sektorach: od magazynowania energii w akumulatorach, przez ogniwa paliwowe, po czujniki i elektronikę specjalistyczną.

Baterie litowe w architekturze „all-solid-state”

Najbardziej medialnym obszarem zastosowań elektrolitów stałych są baterie litowe z całkowicie stałym elektrolitem – tzw. all-solid-state batteries (ASSB). W takiej baterii elektrolit ciekły zastąpiony jest warstwą stałą, która kontaktuje się bezpośrednio z elektrodą dodatnią i ujemną. Otwiera to możliwość stosowania metalicznego litu jako anody, co w klasycznych ogniwach ciekłych jest bardzo ryzykowne ze względu na powstawanie dendrytów przebijających separator.

Elektrolity stałe mogą znacząco zwiększyć bezpieczeństwo baterii, eliminując lotne, łatwopalne rozpuszczalniki organiczne. W razie uszkodzenia mechanicznego ogniwa ryzyko wycieku i zapłonu jest mniejsze, a projektanci mogą bardziej agresywnie dążyć do zwiększenia gęstości energii. Jednocześnie rozwinięty jest segment baterii cienkowarstwowych, w których elektrolit stały osadza się w postaci niezwykle cienkiej warstwy pomiędzy cienkimi filmami elektrod, tworząc mikrobaterie do urządzeń typu IoT, implantów medycznych, inteligentnych kart czy miniaturowych sensorów.

W sektorze motoryzacyjnym wiele firm inwestuje miliardy w rozwój akumulatorów ze stałym elektrolitem, licząc na wzrost zasięgu pojazdów elektrycznych, skrócenie czasu ładowania oraz poprawę bezpieczeństwa. Skuteczne wdrożenie takich rozwiązań może znacząco zmniejszyć zależność rynku od producentów klasycznych ogniw litowo-jonowych i uruchomić nowy łańcuch wartości oparty na zaawansowanych materiałach ceramicznych, siarczkowych i polimerowych.

Ogniwa paliwowe i wysokotemperaturowe systemy energetyczne

Drugim istotnym polem zastosowań elektrolitów stałych są ogniwa paliwowe typu SOFC (Solid Oxide Fuel Cell), w których tlenkowy elektrolit stały przewodzi jony tlenu w temperaturach rzędu 600–1000°C. Centralnym elementem takich ogniw jest właśnie membrana ceramiczna, najczęściej z tlenku cyrkonu stabilizowanego itrem lub innymi domieszkami.

Ogniwa te pozwalają na wysokosprawną konwersję energii chemicznej paliwa (gazu ziemnego, wodoru, biogazu) bez pośredniego spalania płomieniowego. Dzięki temu emisja zanieczyszczeń jest niższa, a sprawność elektryczna i całkowita (w układach kogeneracyjnych) przewyższa wiele klasycznych technologii. Elektrolity stałe muszą w tym przypadku wytrzymywać ekstremalne warunki: wysoką temperaturę, różnice ciśnień oraz wymagające chemicznie atmosfery po stronie anodowej i katodowej.

Rozwój ogniw SOFC wymaga zaawansowanych technologii produkcji wielowarstwowych struktur ceramicznych, w których elektrolit, anoda i katoda współpracują zarówno mechanicznie, jak i elektrochemicznie. Skalowanie produkcji wymusza optymalizację składu i geometrii elektrolitu stałego, tak aby zmniejszyć jego grubość przy zachowaniu nieprzepuszczalności dla gazów oraz wysokiej wytrzymałości mechanicznej.

Czujniki elektrochemiczne i systemy monitoringu

Elektrolity stałe znalazły również szerokie zastosowanie w czujnikach gazów, szczególnie tlenowych, wykorzystywanych w motoryzacji, energetyce, przemyśle chemicznym oraz ochronie środowiska. Tlenkowe elektrolity jonowo–przewodzące (np. YSZ) pozwalają na budowę tzw. sond lambda, które mierzą zawartość tlenu w spalinach. Na podstawie różnicy potencjałów powstającej na elektrodach po obu stronach elektrolitu można wnioskować o składzie mieszanki paliwowo–powietrznej i odpowiednio sterować procesem spalania.

Takie czujniki muszą być odporne na wysoką temperaturę, obecność agresywnych składników (SO2, NOx, cząstki stałe) i długotrwałe drgania. Elektrolit stały jest tu jednocześnie elementem funkcjonalnym i strukturalnym, utrzymującym geometrię urządzenia. Udoskonalanie jego składu i mikrostruktury przekłada się bezpośrednio na czas życia czujników, ich czułość oraz szybkość reakcji.

Branże przemysłu i łańcuch wartości

Znaczenie elektrolitów stałych dla gospodarki wynika z ich obecności w szeregu sektorów o dużej wartości dodanej:

- Przemysł motoryzacyjny – rozwój akumulatorów trakcyjnych do pojazdów elektrycznych, hybryd typu plug-in, magazynów energii dla autobusów i ciężarówek;

- Energetyka – ogniwa paliwowe do produkcji energii elektrycznej i cieplnej, magazyny energii współpracujące z odnawialnymi źródłami, systemy stabilizacji sieci;

- Elektronika użytkowa – baterie do smartfonów, laptopów, urządzeń noszonych (wearables), gdzie rosną oczekiwania w zakresie pojemności i bezpieczeństwa;

- Przemysł chemiczny i rafineryjny – czujniki gazów, systemy monitoringu spalin, kontrola procesów technologicznych;

- Lotnictwo i kosmonautyka – zaawansowane systemy zasilania, lekkie magazyny energii, czujniki pracujące w ekstremalnych warunkach.

Wraz z postępem badań tworzy się globalny ekosystem producentów proszków ceramicznych, wyspecjalizowanych linii do spiekania, urządzeń do nanoszenia cienkich warstw, dostawców soli litowych czy polimerów przewodzących. Pojawiają się też nowe firmy typu start–up, które skupiają się na jednym, wąsko zdefiniowanym ogniwie łańcucha – np. opracowaniu unikalnego siarczkowego elektrolitu o bardzo wysokiej przewodności i uproszczonym procesie syntezy.

Wyzwania technologiczne, perspektywy rozwoju i ciekawostki

Pomimo znaczących postępów, elektrolity stałe napotykają nadal wiele barier technologicznych i ekonomicznych. Wysokie parametry laboratoryjne nie zawsze łatwo przełożyć na urządzenia działające niezawodnie przez tysiące cykli w warunkach rzeczywistych. Każdy rodzaj elektrolitu ma własny zestaw zalet i ograniczeń, co wymusza kompromisy między przewodnictwem, stabilnością, łatwością produkcji oraz kosztem.

Główne bariery wdrożeniowe

W obszarze baterii litowych jednym z kluczowych problemów jest kontakt między elektrolitem stałym a elektrodami. W przeciwieństwie do cieczy, która naturalnie wypełnia pory materiału elektrodowego i poprawia kontakt na poziomie mikro– i nanoprzestrzeni, materiał stały wymaga bardzo dobrego spasowania powierzchni. Nawet niewielkie szczeliny lub pęknięcia mogą znacząco zwiększać opór wewnętrzny ogniwa.

Wyzwaniem jest także mechaniczna kompatybilność materiałów o różnych współczynnikach rozszerzalności cieplnej – podczas ładowania i rozładowania elektrody zmieniają nieco swoją objętość, co może prowadzić do powstawania naprężeń i pęknięć w twardym elektrolitowym rdzeniu. Opracowanie elastycznych, a zarazem dobrze przewodzących materiałów stałych jest jednym z głównych kierunków współczesnych badań.

Oferta siarczkowych elektrolitów stałych kusi wysoką przewodnością, lecz wiąże się z ryzykiem reaktywności z elektrodami wysokiego napięcia i z wilgocią. Konieczne jest tworzenie interfejsów ochronnych, powłok przejściowych i dopasowanych chemicznie kompozytów elektrodowych, co zwiększa skomplikowanie procesu produkcji. Z kolei tlenkowe elektrolity stałe, choć chemicznie stabilne, bywają kruche i trudne do integracji z elektrodami metalicznymi, a ich opór na granicy faz bywa wysoki.

Polimerowe elektrolity stałe są stosunkowo łatwe w przetwarzaniu, ale ich przewodnictwo w temperaturze pokojowej może być niewystarczające dla części zastosowań. Dodatkowym problemem jest ich podatność na degradację pod wpływem wysokich napięć oraz utleniającego działania katod o wysokim potencjale.

Znaczenie surowców i geopolityka

Rozwój elektrolitów stałych wiąże się ściśle z dostępnością surowców, takich jak lit, cer, cyrkon, niob, tantal, siarka czy pierwiastki ziem rzadkich. Rosnący popyt na baterie i ogniwa paliwowe zwiększa presję na łańcuchy dostaw i może prowadzić do wahań cen oraz napięć geopolitycznych. Część krajów traktuje technologie oparte na elektrolitach stałych jako strategiczne, objęte programami wsparcia, subsydiów oraz ochrony własności intelektualnej.

W odpowiedzi na te wyzwania rozwijane są koncepcje recyklingu materiałów akumulatorowych z uwzględnieniem elektrolitów stałych. Szczególnie interesujące są strategie odzysku litu i innych metalicznych składników, a także ponownego wykorzystania ceramiki tlenkowej. Stworzenie efektywnych procesów recyklingu już na etapie projektowania materiału (tzw. design for recycling) staje się jednym z kryteriów oceny dojrzałości technologii.

Perspektywiczne kierunki badań

Obszar badań nad elektrolitami stałymi jest wyjątkowo dynamiczny. Można wskazać kilka nurtów, które mają szczególny potencjał:

- Projektowanie materiałów z wykorzystaniem symulacji komputerowych i uczenia maszynowego, umożliwiające przeszukiwanie ogromnej przestrzeni składu chemicznego i struktur krystalicznych w poszukiwaniu nowych faz o wysokim przewodnictwie;

- Rozwój elektrolitów na bazie sodu, magnezu czy potasu, które mogłyby ograniczyć zależność od litu i obniżyć koszty magazynowania energii w zastosowaniach stacjonarnych;

- Tworzenie interfejsów „miękkich” między elektrolitem stałym a elektrodą, np. poprzez warstwy gradientowe, samonaprawiające się powłoki lub wprowadzenie fazy polimerowej w okolice granic międzyfazowych;

- Integracja elektrolitów stałych w strukturach 3D, pozwalających na zwiększenie powierzchni kontaktu z elektrodami i poprawę mocy właściwej urządzeń;

- Opracowywanie procesów wytwarzania przyjaznych środowisku, z ograniczonym użyciem toksycznych rozpuszczalników i energochłonnych etapów wysokotemperaturowych.

Ciekawostki i mniej oczywiste zastosowania

Choć najwięcej uwagi przyciągają zastosowania w bateriach i ogniwach paliwowych, elektrolity stałe pojawiają się również w mniej oczywistych obszarach. W badaniach materiałowych służą jako elementy pomocnicze w technikach elektrochemicznych do precyzyjnego wyznaczania potencjałów czy przewodnictwa innych materiałów. W niektórych koncepcjach pamięci nieulotnych i elementów neuromorficznych wykorzystuje się kontrolowaną migrację jonów przez cienkie warstwy elektrolitów stałych, aby tworzyć i kasować stany przewodzące, co przypomina działanie synaps biologicznych.

W laboratoriach na całym świecie prowadzi się także doświadczenia z hybrydowymi strukturami, w których elektrolit stały łączy się z ciekłym, tworząc tzw. interfejsy półstałe. Takie rozwiązania umożliwiają stopniowe przejście od technologii konwencjonalnych do w pełni stałych, zyskując część korzyści (np. większe bezpieczeństwo) bez konieczności całkowitej zmiany istniejących linii produkcyjnych.

W dłuższej perspektywie elektrolity stałe mogą stać się ważnym elementem inteligentnych systemów energetycznych. Wyobraża się budynki i pojazdy, w których w strukturę konstrukcyjną wkomponowane są moduły magazynujące energię, pracujące na bazie bezpiecznych, niepalnych materiałów elektrochemicznych. W takich wizjach elektrolit stały pełni funkcję nie tylko medium przewodzącego jony, lecz także elementu konstrukcyjnego, zdolnego do przenoszenia obciążeń mechanicznych i zwiększającego ogólną funkcjonalność materiału.

Znaczenie gospodarcze elektrolitów stałych rośnie w miarę, jak kolejne kraje przyjmują strategie dekarbonizacji, rozwoju elektromobilności i zwiększania niezależności energetycznej. Inwestycje w ten obszar uznawane są za sposób na zbudowanie przewagi technologicznej i przemysłowej, która może zadecydować o pozycji konkurencyjnej gospodarek w nadchodzących dekadach. Dla przedsiębiorstw oznacza to zarówno szansę na wejście w zupełnie nowe segmenty rynku, jak i konieczność adaptacji do zmieniających się wymagań dotyczących bezpieczeństwa, zrównoważonego rozwoju i efektywności energetycznej.