Eksploatacja złóż głębinowych w warunkach wysokiego ciśnienia stanowi jedno z największych wyzwań współczesnego przemysłu wydobywczego. Coraz głębiej położone złoża ropy naftowej, gazu ziemnego, metali oraz surowców strategicznych wymagają nie tylko zaawansowanych technologii wiertniczych, lecz także kompleksowego podejścia do bezpieczeństwa, ochrony środowiska i ekonomiki projektów. Wysokie ciśnienie panujące w głębokich partiach skorupy ziemskiej oraz na dużych głębokościach morskich wpływa na każdy etap procesu – od projektowania odwiertu, przez eksploatację, aż po zamknięcie złoża. Zrozumienie tych uwarunkowań jest kluczem do zrównoważonego rozwoju sektora wydobywczego, który stoi przed presją rosnącego zapotrzebowania na surowce przy jednoczesnym ograniczaniu oddziaływania na środowisko.

Uwarunkowania geologiczne i fizyczne eksploatacji złóż głębinowych

Eksploatacja złóż położonych na dużych głębokościach wymaga dokładnego rozpoznania warunków geologicznych oraz parametrów fizycznych panujących w skałach i płynach złożowych. Na głębokościach rzędu kilku tysięcy metrów wzrasta zarówno temperatura, jak i ciśnienie porowe, co bezpośrednio wpływa na zachowanie się skał, płynów i stosowanych materiałów inżynierskich.

Jednym z kluczowych parametrów jest gradient ciśnienia, definiowany jako przyrost ciśnienia wraz z głębokością. W standardowych warunkach hydrostatycznych ciśnienie w słupie wody rośnie o około 0,1 MPa na każde 10 metrów głębokości. W złóż głębinowych gradient może być jednak zaburzony przez obecność wysoko sprężonych płynów złożowych lub nietypowe warunki tektoniczne. Występowanie nadciśnienia (overpressure) zwiększa ryzyko niekontrolowanego wypływu płynów i wymaga odpowiedniego doboru płynu wiertniczego oraz konstrukcji otworu.

Skały otaczające złoża na dużych głębokościach często wykazują odmienną od powierzchniowej mechanikę. Pod wpływem wysokiego ciśnienia i temperatury mogą przechodzić z zachowania kruchego w bardziej plastyczne, co ma wpływ na stabilność odwiertów. W środowiskach głębokowodnych istotna jest również obecność osadów bogatych w iły o niskiej wytrzymałości, które pod obciążeniem kolumny wody i nadległych warstw geologicznych mają tendencję do pełzania i deformacji, co może powodować zapadanie się otworów i deformacje konstrukcji.

Należy także uwzględnić zjawiska związane z przemianami fazowymi płynów złożowych. Wysokie ciśnienie i temperatura umożliwiają występowanie gazów w stanie nadkrytycznym, co wpływa na ich lepkość, gęstość oraz zdolność do transportu substancji towarzyszących, takich jak siarkowodór czy dwutlenek węgla. Te agresywne chemicznie składniki zwiększają ryzyko korozji, a w połączeniu z wysokim ciśnieniem przyspieszają procesy degradacji materiałów inżynierskich.

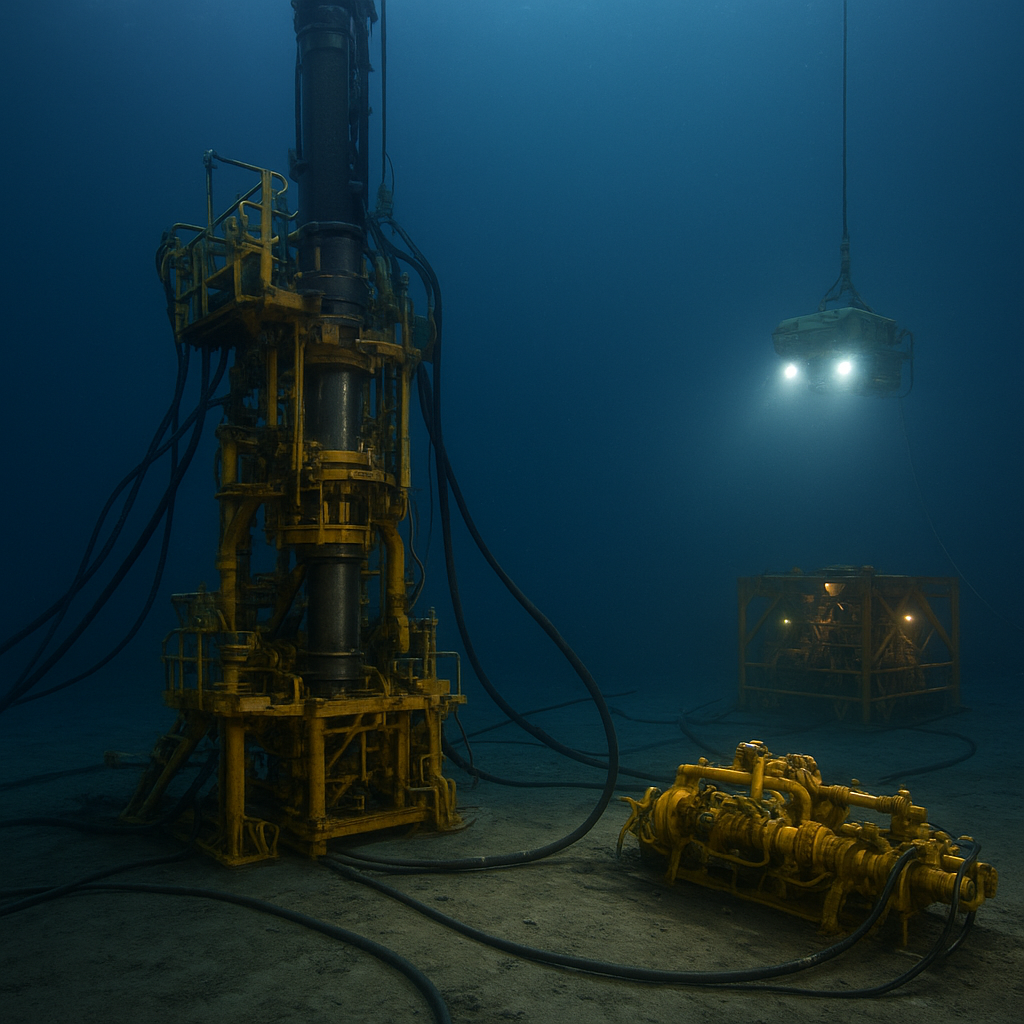

W obszarach głębokowodnych, typowych dla wydobycia ropy i gazu na szelfach kontynentalnych, dochodzi dodatkowo oddziaływanie warunków morskich – niskiej temperatury wody, falowania oraz prądów morskich. Zjawiska te mają wpływ na zachowanie konstrukcji nawodnych i podwodnych oraz na proces transportu wydobytych surowców do instalacji przetwórczych. Z punktu widzenia projektowania systemów eksploatacyjnych kluczowe jest zintegrowane podejście, łączące wiedzę z zakresu geomechaniki, termodynamiki płynów, inżynierii materiałowej oraz hydrodynamiki morskiej.

Wysokie ciśnienie powoduje również koncentrację energii sprężystej w skałach. W przypadku błędów w projektowaniu odwiertów lub niewystarczającego nadciśnienia płynu wiertniczego może dojść do zjawisk wybuchowych, gwałtownego rozszerzenia się gazów i niekontrolowanych erupcji. Dodatkowym wyzwaniem są strefy uskokowe, w których występują zaburzenia ciśnienia i przepuszczalności, co zwiększa trudność przewidywania rzeczywistych warunków napotykanych przez wiertło.

Technologie wiercenia i konstruowania otworów w warunkach wysokiego ciśnienia

Nowoczesne wiercenie w złóż głębinowych opiera się na zaawansowanych technologiach, które umożliwiają precyzyjne kontrolowanie ciśnienia w otworze oraz stabilności ścian. Kluczowe znaczenie ma odpowiedni dobór i zarządzanie płynem wiertniczym, konstrukcja kolumn rur okładzinowych oraz systemy monitoringu w czasie rzeczywistym.

Płyn wiertniczy pełni jednocześnie kilka funkcji: chłodzi i smaruje świder, wynosi zwierciny na powierzchnię, zapewnia odpowiedni poziom ciśnienia hydrostatycznego w otworze, a także uszczelnia strefę przyścienną. W warunkach wysokiego ciśnienia konieczne jest utrzymanie tzw. okna operacyjnego pomiędzy ciśnieniem porowym skał a ciśnieniem zrywającym formację (fracture pressure). Zbyt niskie ciśnienie słupa płynu grozi wtargnięciem formacji płynnych do otworu i utratą kontroli, natomiast zbyt wysokie może spowodować szczelinowanie skał, ucieczkę płynu wiertniczego oraz uszkodzenie formacji.

W praktyce stosuje się płyny o zróżnicowanej gęstości i składzie chemicznym, często modyfikowane na bieżąco w trakcie wiercenia. W głębokich otworach wiertniczych wykorzystywane są m.in. wysokogęstościowe płuczki baritowe, płuczki syntetyczne o małej toksyczności oraz specjalne systemy pozwalające kontrolować reologię płynu w wysokich temperaturach i ciśnieniach. Konieczne jest jednocześnie ograniczenie wpływu płynów wiertniczych na środowisko morskie, co powoduje intensywny rozwój technologii przyjaznych środowisku.

Kluczowym elementem zapewnienia bezpieczeństwa jest odpowiednia konstrukcja otworu. Wysokie ciśnienie wymusza stosowanie wielostopniowych kolumn rur okładzinowych o zróżnicowanej średnicy i wytrzymałości. Pierwsze odcinki służą do izolacji niestabilnych osadów przydennych, kolejne do zabezpieczenia warstw o zróżnicowanym ciśnieniu porowym, a najgłębsze odcinki – do bezpośredniej eksploatacji złoża. Zastosowanie rur o podwyższonej wytrzymałości mechanicznej oraz odporności korozyjnej jest niezbędne, by sprostać kombinacji wysokiego ciśnienia, temperatury oraz agresywnych chemicznie płynów.

Coraz większą rolę odgrywa technologia wiercenia pod kontrolowanym ciśnieniem (MPD – Managed Pressure Drilling). Polega ona na dynamicznym zarządzaniu ciśnieniem w otworze poprzez regulację przepływu płynu, zastosowanie elementów dławikowych oraz systemów odzysku gazu i płynu. Dzięki temu możliwe jest precyzyjne utrzymanie ciśnienia na granicy pomiędzy nadciśnieniem a ciśnieniem szczelinującym, co jest niezbędne w strefach o wąskim oknie ciśnieniowym typowych dla głębokich złóż.

Istotnym uzupełnieniem klasycznych technologii jest wiercenie kierunkowe i poziome, pozwalające omijać strefy o niekorzystnych parametrach ciśnieniowych oraz optymalizować kontakt złoża z otworem. Dzięki zaawansowanym narzędziom pomiarowym pracującym w warunkach wysokiego ciśnienia (LWD – Logging While Drilling, MWD – Measurement While Drilling) możliwe jest bieżące monitorowanie profilu geologicznego, ciśnienia porowego, gęstości skał oraz obecności płynów. Informacje te służą do szybkiej korekty trajektorii wiercenia i parametrów procesu, co zmniejsza ryzyko nieoczekiwanych zdarzeń.

Nieodłącznym elementem eksploatacji złóż głębinowych jest system zabezpieczający przed niekontrolowaną erupcją – BOP (Blowout Preventer). W rejonach głębokowodnych BOP montowany jest na dnie morskim, w bezpośrednim sąsiedztwie głowicy przeciwerupcyjnej. Musi on wytrzymać ekstremalne ciśnienia, jednocześnie zapewniając możliwość szybkiego zamknięcia otworu w sytuacjach awaryjnych. Niezawodność tego typu urządzeń jest kluczowa dla bezpieczeństwa załóg, instalacji i środowiska.

Inżynieria materiałowa i trwałość konstrukcji w warunkach wysokiego ciśnienia

Eksploatacja złóż w warunkach wysokiego ciśnienia wymaga stosowania materiałów o wyjątkowej wytrzymałości mechanicznej, odporności na korozję oraz stabilności w podwyższonej temperaturze. Materiały konstrukcyjne wykorzystywane w otworach wiertniczych, instalacjach podwodnych i systemach wydobywczych są narażone na kombinację obciążeń osiowych, zginających, zmęczeniowych, a także na agresywne środowisko chemiczne i ścieranie.

Podstawowym materiałem dla rur okładzinowych i wydobywczych pozostają stale stopowe o wysokiej wytrzymałości, często z dodatkiem chromu, molibdenu i niklu. Umożliwiają one osiąganie znacznych granic plastyczności przy jednoczesnym zachowaniu ciągliwości niezbędnej do tłumienia lokalnych naprężeń. W warunkach wysokiego ciśnienia szczególnie niebezpieczne są zjawiska kruchego pękania oraz korozji naprężeniowej, które mogą inicjować gwałtowne uszkodzenia konstrukcji. Z tego powodu dobór stopu oraz procesy obróbki cieplnej są ściśle kontrolowane i dostosowane do przewidywanych warunków eksploatacji.

W przypadku obecności wysokich stężeń siarkowodóru oraz dwutlenku węgla stosuje się materiały odporne na korozję siarczkową (sour service), takie jak specjalne stale niskostopowe, wysokostopowe stale nierdzewne lub nadstopy niklu. Wybrane elementy, w szczególności armatura podwodna, zawory, złącza i elementy głowic przeciwerupcyjnych, wykonuje się z materiałów o podwyższonej odporności na pełzanie i zmęczenie korozyjne. Kluczowa jest także odpowiednia jakość złączy spawanych, które stanowią potencjalne miejsca inicjacji pęknięć.

Wysokie ciśnienie oddziałuje nie tylko na rury i armaturę, lecz także na elementy elektroniczne i sensoryczne wykorzystywane w systemach monitoringu. Rejestratory ciśnienia, temperatury, przepływu czy składu chemicznego muszą być zabudowane w szczelnych obudowach, zdolnych do przenoszenia obciążeń rzędu kilkuset barów. Często stosuje się hermetyczne obudowy metalowo-ceramiczne, zalewy polimerowe oraz wielostopniowe systemy uszczelnień. Postęp w dziedzinie mikroelektroniki wysokociśnieniowej jest jednym z kluczowych czynników umożliwiających rozwój inteligentnych systemów eksploatacji.

Rosnącego znaczenia nabierają także kompozyty polimerowe zbrojone włóknami szklanymi, węglowymi lub aramidowymi. Wykorzystywane są m.in. w elastycznych przewodach wydobywczych, umocnieniach rurociągów, a także jako elementy ochronne w konstrukcjach podwodnych. W porównaniu ze stalą, kompozyty oferują mniejszą masę, wysoką odporność na korozję oraz dobrą zdolność tłumienia drgań, co jest istotne przy działaniu falowania i prądów morskich. Ich zastosowanie musi jednak uwzględniać pełzanie w warunkach długotrwałego obciążenia oraz zmiany własności mechanicznych w podwyższonej temperaturze.

Trwałość konstrukcji w warunkach wysokiego ciśnienia jest ściśle powiązana z właściwym projektowaniem pod kątem zmęczenia materiału. W instalacjach głębokowodnych rurociągi i przewody są narażone na cykliczne zginanie wywołane pracą fal, prądów oraz ruchem jednostek pływających. Łączniki elastyczne, kompensatory i systemy kotwiczenia muszą być zaprojektowane tak, aby ograniczać przenoszenie cyklicznych obciążeń na najbardziej newralgiczne elementy konstrukcji. Analizy zmęczeniowe prowadzi się z wykorzystaniem zaawansowanych metod numerycznych, łączących modelowanie elementów skończonych z danymi eksploatacyjnymi.

Niebagatelną rolę odgrywa także monitoring stanu konstrukcji w trakcie eksploatacji. Systemy pomiaru odkształceń, drgań i ciśnień, połączone z algorytmami przetwarzania danych, pozwalają na wczesne wykrywanie anomalii i planowanie prac serwisowych. W warunkach głębokowodnych dostęp do instalacji jest ograniczony i kosztowny, dlatego strategia utrzymania ruchu opiera się coraz częściej na koncepcji predykcyjnej – przewidywania momentu wystąpienia awarii na podstawie danych pomiarowych.

Bezpieczeństwo procesowe i systemy kontroli ciśnienia

Wysokie ciśnienie w złożach głębinowych wiąże się z podwyższonym ryzykiem zdarzeń o poważnych konsekwencjach, takich jak erupcje, pożary, skażenia środowiska czy uszkodzenia infrastruktury. Bezpieczeństwo procesowe jest zatem jednym z centralnych elementów projektowania i eksploatacji instalacji wydobywczych. Obejmuje ono zarówno środki techniczne, jak i procedury organizacyjne, szkolenia personelu oraz kulturę bezpieczeństwa w przedsiębiorstwach.

Podstawowym celem systemów bezpieczeństwa jest utrzymanie kontroli nad ciśnieniem w otworach i instalacjach powierzchniowych. Oprócz wspomnianych głowic przeciwerupcyjnych i technologii wiercenia pod kontrolowanym ciśnieniem, stosuje się szereg barier technicznych: zawory zwrotne, zawory bezpieczeństwa, układy szybkiego odcięcia dopływu medium energetycznego oraz redundantne systemy zasilania. Każda bariera jest projektowana tak, aby w razie awarii poprzedniego elementu przejąć jego funkcję ochronną.

W nowoczesnych instalacjach wydobywczych coraz częściej wdraża się koncepcję zintegrowanego systemu zarządzania bezpieczeństwem, obejmującego ciągły monitoring parametrów procesowych, automatyczną analizę odchyleń od warunków nominalnych oraz algorytmy decyzyjne wspierające operatorów. Systemy te korzystają z rozbudowanych sieci czujników ciśnienia, temperatury, przepływu i składu gazów, rozmieszczonych zarówno w otworach, jak i na instalacjach powierzchniowych lub podwodnych. Dane są przetwarzane w czasie rzeczywistym, co umożliwia szybkie reagowanie na wszelkie anomalie.

Bezpieczeństwo wymaga również odpowiedniego projektowania scenariuszy awaryjnych. Analizy HAZID, HAZOP, LOPA czy QRA (Quantitative Risk Assessment) pozwalają identyfikować potencjalne źródła zagrożeń, oceniać prawdopodobieństwo ich wystąpienia oraz skutki dla ludzi, środowiska i majątku. Na tej podstawie tworzy się plany reagowania, instrukcje ewakuacji, strategie gaszenia pożarów i zabezpieczania wycieków. W rejonach głębokowodnych szczególnie istotne jest opracowanie procedur interwencji na dużej głębokości przy ograniczonym dostępie bezpośrednim człowieka, z wykorzystaniem pojazdów ROV i systemów zdalnie sterowanych.

Wysokie ciśnienie, w połączeniu z obecnością gazów palnych i toksycznych, sprawia, że priorytetem jest także niezawodność systemów detekcji i wentylacji. Instalacje nawodne muszą być przystosowane do szybkiego odprowadzenia uwolnionych gazów, aby uniknąć niebezpiecznych mieszanin wybuchowych. Stosuje się iskrobezpieczne urządzenia elektryczne, systemy gaśnicze wykorzystujące pianę, mgłę wodną lub gazy obojętne, a także specjalne strefowanie przestrzeni zagrożonych wybuchem.

Nieodzownym elementem bezpieczeństwa jest również szkolenie personelu. Załogi platform wiertniczych i produkcyjnych uczą się symulowanych procedur reagowania na erupcję, pożar, wyciek czy utratę stabilności jednostki pływającej. Ćwiczenia te uwzględniają specyfikę pracy w warunkach ograniczonego czasu reakcji, skomplikowanego układu instalacji oraz potencjalnie trudnych warunków pogodowych. Rozwija się także systemy wsparcia decyzyjnego dla operatorów, które w sytuacji krytycznej podpowiadają optymalne działania na podstawie modeli dynamicznych procesu.

Środowiskowe i społeczne aspekty eksploatacji złóż głębinowych

Eksploatacja złóż głębinowych w warunkach wysokiego ciśnienia wywołuje szczególne obawy związane z potencjalnymi skutkami dla środowiska morskiego i przybrzeżnego. Głębokowodne ekosystemy są często słabo poznane, charakteryzują się powolnym tempem odtwarzania oraz występowaniem unikalnych organizmów przystosowanych do ekstremalnych warunków. Wyciek ropy, gazu lub płynów wiertniczych na dużej głębokości może powodować długotrwałe i trudne do odwrócenia szkody.

Wysokie ciśnienie utrudnia bezpośrednie działania naprawcze, ponieważ większość klasycznych technik usuwania skażeń została opracowana dla warunków powierzchniowych. W rejonach głębokowodnych konieczne jest wykorzystanie zdalnie sterowanych pojazdów i specjalnych urządzeń do zbierania i zamykania wycieków. Z tego powodu kluczowe znaczenie ma prewencja – minimalizowanie ryzyka wystąpienia awarii oraz projektowanie instalacji tak, aby w przypadku zdarzenia ograniczyć jego skutki.

Na etapie planowania inwestycji prowadzi się szczegółowe oceny oddziaływania na środowisko (EIA), obejmujące analizy prądów morskich, potencjalnych tras rozprzestrzeniania się zanieczyszczeń, wrażliwości lokalnych gatunków oraz synergii z innymi formami działalności człowieka, takimi jak rybołówstwo, żegluga czy energetyka morska. Wdraża się również programy monitoringu biologicznego, które pozwalają śledzić zmiany w ekosystemie w trakcie eksploatacji i po jej zakończeniu.

Poza wymiarem środowiskowym istotne są także aspekty społeczne i gospodarcze. Z jednej strony eksploatacja głębokich złóż może przyczyniać się do rozwoju regionów nadmorskich, tworząc miejsca pracy i generując przychody podatkowe. Z drugiej strony ewentualne awarie mogą mieć katastrofalne skutki dla sektora turystycznego, rybołówstwa oraz lokalnych społeczności. Niezbędne jest więc włączanie interesariuszy w proces planowania, przejrzysta komunikacja ryzyka oraz mechanizmy rekompensat w razie negatywnych oddziaływań.

Kwestia emisji gazów cieplarnianych związanych z wydobyciem i wykorzystaniem paliw kopalnych powoduje dodatkową presję na sektor wydobywczy. Przemysł poszukuje sposobów ograniczenia śladu węglowego poprzez zwiększenie efektywności energetycznej instalacji, wykorzystanie odnawialnych źródeł energii do zasilania platform, a także rozwój technologii wychwytywania i składowania CO₂ w wyeksploatowanych złożach. Wysokie ciśnienie panujące w głębokich strukturach geologicznych sprzyja bezpiecznemu magazynowaniu dwutlenku węgla, jednak wymaga bardzo dokładnej charakteryzacji skał uszczelniających i potencjalnych dróg migracji gazu.

Rosnąca świadomość społeczna oraz zaostrzenie regulacji międzynarodowych prowadzi do zaostrzenia wymogów środowiskowych wobec projektów głębokowodnych. Firmy wydobywcze muszą wykazać się nie tylko zgodnością z przepisami, lecz także stosowaniem najlepszych dostępnych technologii (BAT) i standardów dobrych praktyk. Dotyczy to zarówno projektowania instalacji, jak i zarządzania odpadami wiertniczymi, ściekami, emisjami do atmosfery oraz rekultywacji terenów po zakończeniu eksploatacji.

Nowe kierunki rozwoju i wyzwania przyszłości

Rozwój eksploatacji złóż głębinowych w warunkach wysokiego ciśnienia postępuje wraz z rosnącymi wymaganiami dotyczącymi efektywności ekonomicznej, bezpieczeństwa i zrównoważonego rozwoju. Obecnie obserwuje się intensywny rozwój technologii autonomicznych, cyfryzacji oraz zaawansowanych metod analizy danych, które mają umożliwić jeszcze lepszą kontrolę nad procesami zachodzącymi w trudno dostępnych rejonach.

Jednym z kluczowych trendów jest wykorzystanie sztucznej inteligencji do optymalizacji procesu wiercenia i eksploatacji. Analiza dużych zbiorów danych z czujników, zapisów geofizycznych i informacji produkcyjnych pozwala identyfikować wzorce prowadzące do stanów niebezpiecznych oraz prognozować zachowanie się złoża. Modele predykcyjne mogą wspierać decyzje dotyczące regulacji ciśnienia, prędkości wiercenia, doboru płynu wiertniczego czy harmonogramu zabiegów stymulacyjnych. Wysokie ciśnienie i zmienne warunki geomechaniczne czynią takie narzędzia szczególnie przydatnymi, ponieważ klasyczne modele deterministyczne często nie wystarczają do pełnego opisania złożonych zjawisk.

Znaczącym obszarem innowacji jest również rozwój w pełni podwodnych systemów eksploatacyjnych, w których większość urządzeń przenosi się z powierzchni na dno morskie. Subsea factories, obejmujące urządzenia do separacji, sprężania gazu, wtrysku wody i zatłaczania CO₂, pozwalają skrócić dystans transportu surowca, ograniczyć ryzyko wycieków oraz zwiększyć efektywność energetyczną. Warunki wysokiego ciśnienia stają się w takim ujęciu nie tyle zagrożeniem, ile parametrem pracy, do którego dostosowuje się konstrukcje i procesy technologiczne.

Eksploatacja w coraz trudniejszych warunkach wiąże się jednak z rosnącymi kosztami kapitałowymi i operacyjnymi. Projekty głębokowodne wymagają znacznych nakładów na badania sejsmiczne, wiercenie otworów poszukiwawczych, budowę infrastruktury oraz utrzymanie systemów bezpieczeństwa. Rentowność takich przedsięwzięć jest wrażliwa na wahania cen surowców energetycznych, a także na zmiany regulacji środowiskowych. Długoterminowe planowanie musi więc uwzględniać scenariusze transformacji energetycznej i potencjalnego spadku popytu na paliwa kopalne.

W perspektywie kolejnych dekad można spodziewać się coraz ściślejszej integracji sektora wydobywczego z innymi gałęziami gospodarki energetycznej. Przykładem są koncepcje wspólnych hubów morskich, które jednocześnie obsługują eksploatację złóż węglowodorów, farmy wiatrowe oraz instalacje składowania CO₂. W takim otoczeniu wysoka specjalizacja w dziedzinie technologii wysokociśnieniowych staje się atutem, który może zostać wykorzystany w wielu segmentach rynku energii.

Niezależnie od scenariusza rozwoju globalnej energetyki, wiedza z zakresu eksploatacji złóż głębinowych w warunkach wysokiego ciśnienia pozostanie istotna dla inżynierów, naukowców i decydentów. Łączy ona w sobie zaawansowaną technologia wiertniczą, inżynierię materiałową, geomechanikę, bezpieczeństwo procesowe oraz odpowiedzialność środowiskową, tworząc interdyscyplinarną dziedzinę, w której błąd projektowy lub operacyjny może mieć konsekwencje wykraczające daleko poza pojedynczą instalację czy jedno pole naftowe.