Automatyzacja procesów w hutach i walcowniach stali stała się jednym z kluczowych kierunków rozwoju przemysłu metalurgicznego. Coraz większa złożoność wyrobów, presja kosztowa, wymagania jakościowe oraz rygorystyczne normy środowiskowe sprawiają, że tradycyjne, silnie uzależnione od pracy manualnej metody produkcji stopniowo ustępują miejsca wysoko zintegrowanym, sterowanym cyfrowo systemom. Nowoczesna huta to już nie tylko piece, kadzie i walcarki, lecz także sieć czujników, zaawansowanych algorytmów, systemów sterowania i narzędzi analitycznych, które umożliwiają podejmowanie decyzji w czasie rzeczywistym, automatyczne korygowanie parametrów oraz bieżące monitorowanie stanu maszyn i urządzeń.

Kluczowe obszary automatyzacji w hutach stali

Automatyzacja w hutnictwie obejmuje pełny cykl wytwarzania stali – od przygotowania wsadu, przez procesy wielkopiecowe i stalownicze, aż po przeróbkę plastyczną w walcowniach i obróbkę wykończeniową. Każdy z tych etapów posiada własną specyfikę, wymagania technologiczne oraz wyzwania, które przekładają się na dobór odpowiednich systemów i rozwiązań. Stosowanie automatyki przemysłowej pozwala stabilizować procesy, minimalizować wpływ czynnika ludzkiego na bezpieczeństwo oraz zwiększać powtarzalność parametrów wyrobu.

Współczesne systemy automatyki hutniczej bazują na hierarchicznej strukturze. Na najniższym poziomie znajdują się urządzenia wykonawcze (napędy, zawory, siłowniki) oraz czujniki mierzące temperaturę, ciśnienie, skład chemiczny, poziom materiału czy drgania. Poziom wyżej pracują sterowniki PLC, które realizują logikę sterowania lokalnego. Kolejny poziom to systemy SCADA oraz DCS, odpowiedzialne za nadzór nad ciągami technologicznymi, wizualizację procesu i alarmowanie. Na najwyższym poziomie funkcjonują systemy MES i ERP, integrujące część produkcyjną z logistyką, planowaniem oraz zarządzaniem przedsiębiorstwem.

Automatyzacja dotyczy również obszarów pomocniczych, takich jak gospodarka surowcowa, transport wewnętrzny, magazynowanie produktów gotowych czy utrzymanie ruchu. Coraz częściej stosuje się zautomatyzowane systemy załadunku i rozładunku, linie do przygotowania złomu, automatyczne magazyny wysokiego składowania oraz systemy wizyjne, które identyfikują produkty na podstawie kodów, oznaczeń naniesionych laserowo lub cech geometrycznych.

Automatyzacja procesów stalowniczych i wielkopiecowych

Podstawą produkcji stali w zintegrowanych zakładach są procesy wielkopiecowe oraz konwertorowe. Dla hut opartych na złomie kluczowe znaczenie mają piece elektryczne łukowe i urządzenia do rafinacji pozapiecowej. Każdy z tych procesów charakteryzuje się bardzo wysokimi temperaturami, dużymi masami wsadu oraz silnie egzotermicznym charakterem reakcji chemicznych. Manualna kontrola byłaby nie tylko nieprecyzyjna, ale przede wszystkim niebezpieczna, dlatego automatyzacja odgrywa tutaj rolę fundamentalną.

W rejonie wielkiego pieca automatyka odpowiada za dozowanie koksu, rudy, topników oraz wdmuchiwanie powietrza lub gazów redukujących. Dzięki zaawansowanym modelom matematycznym i systemom predykcyjnym możliwe jest sterowanie rozkładem temperatury wzdłuż kolumny wsadu, kontrola strefy topliwej oraz utrzymanie stabilnych parametrów ciekłego surówki. Zastosowanie ciągłych analizatorów składu gazu wielkopiecowego oraz pomiarów poziomu zasypu umożliwia optymalizację procesu w oparciu o krótkie pętle sprzężenia zwrotnego.

W stalowniach konwertorowych (BOF) automatyzacja obejmuje m.in. sterowanie procesem przedmuchiwania tlenem, kontrolę ilości dodawanych dodatków stopowych, topników oraz złomu, a także zarządzanie przechyłem konwertora. Nowoczesne systemy wykorzystują wiele rodzajów pomiarów – od klasycznych analiz próbek, przez techniki spektrometryczne in-line, aż po tzw. „lance pomiarowe” wyposażone w czujniki temperatury i sondy do badania aktywności tlenu. Dane trafiają do modelu procesu, który szacuje aktualny skład kąpieli i proponuje korekty w czasie rzeczywistym.

Coraz powszechniej stosuje się również zintegrowane systemy zarządzania energią, które pomagają ograniczyć zużycie energii elektrycznej, gazu i tlenu. W piecach elektrycznych łukowych (EAF) automatyczne układy regulacji łuku kontrolują położenie elektrod, moc oraz charakterystykę przebiegu topienia. Efektem jest szybsze połączenie wsadu, bardziej równomierny rozkład temperatury i ograniczenie zużycia materiałów ogniotrwałych. Systemy monitorujące parametry sieci elektrycznej pozwalają zmniejszyć wpływ pieców na stabilność zasilania i ograniczyć koszty zakupu energii w godzinach szczytowego obciążenia.

Istotnym elementem automatyzacji jest także kontrola procesu ciągłego odlewania stali (CCM). Tutaj zintegrowane układy regulacji poziomu ciekłej stali w krystalizatorze, chłodzenia wtórnego i prędkości wyciągu kęsów zapewniają uzyskanie odpowiedniej struktury krystalicznej, minimalizację wad powierzchniowych oraz wewnętrznych. Systemy wizyjne i laserowe pomiary geometrii umożliwiają bieżące wykrywanie pęknięć, zagięć oraz niezgodności wymiarowych, co pozwala na szybkie korygowanie parametrów odlewania bez konieczności zatrzymywania linii.

Automatyka walcowni – od wsadu do gotowego wyrobu

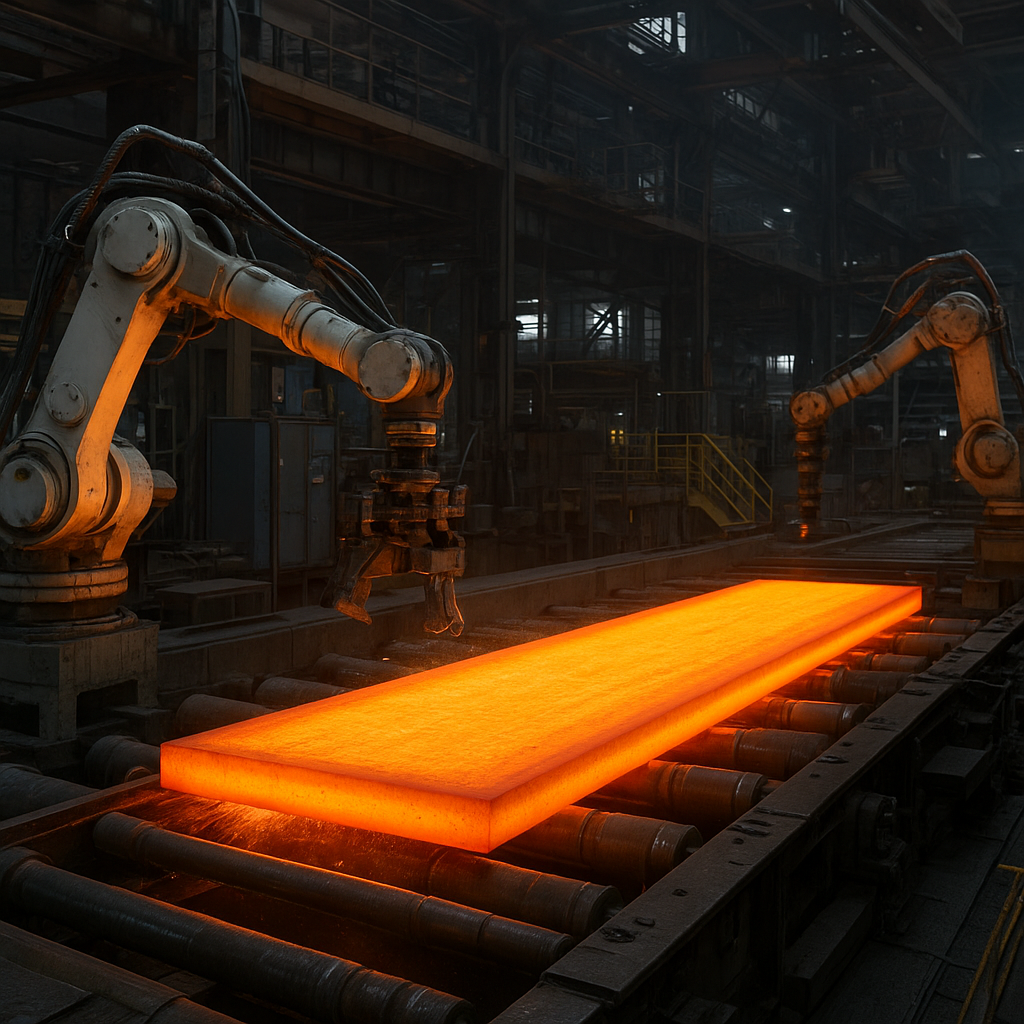

W walcowniach automatyzacja jest szczególnie widoczna ze względu na ciągły charakter procesu i ogromne siły działające w strefie odkształcenia. Od momentu, gdy wsad stalowy (wlewki, kęsy, kęsiska, bramy) trafia do pieca nagrzewczego, aż po opuszczenie linii przez gotową blachę, pręt lub kształtownik, większość operacji odbywa się bezpośrednio pod kontrolą systemu sterowania. Zadaniem automatyki jest zapewnienie właściwego przebiegu krzywej nagrzewania, precyzyjne ustawianie szczelin walcowniczych, sterowanie prędkością walcowania oraz koordynacja systemów chłodzenia i transportu.

Piec nagrzewczy wyposażony jest w system czujników temperatury, analizatory składu spalin oraz układy sterowania palnikami. W zależności od geometrii wsadu, jakości stali i planowanego wyrobu końcowego dobiera się odpowiedni profil nagrzewania, aby ograniczyć przegrzewanie powierzchni, nierównomierny rozkład temperatury i ryzyko pęknięć. Algorytmy sterowania przewidują, kiedy określony wsad osiągnie wymaganą temperaturę, i zsynchronizują jego podanie do klatki walcowniczej z aktualnym obciążeniem linii, minimalizując przestoje i straty energii.

W samej klatce walcowniczej centralną rolę odgrywają napędy oraz hydrauliczne systemy ustawiania walców. Sterowniki PLC i systemy DCS pobierają informacje o aktualnej grubości materiału z czujników laserowych lub izotopowych, a następnie w czasie rzeczywistym korygują położenie walców, aby osiągnąć docelowy wymiar z tolerancją rzędu setnych milimetra. Zaawansowane modele przepływu materiału i oporów odkształcenia pozwalają przewidywać, jak zmiana prędkości, temperatury czy redukcji w danej przepustce wpłynie na własności mechaniczne końcowego produktu.

Automatyczne systemy sterowania chłodzeniem po walcowaniu umożliwiają kształtowanie struktury mikrokrystalicznej stali poprzez odpowiednio dobrane tempo odprowadzania ciepła. Sterowane dysze wodne i powietrzne, rozdzielone na strefy, umożliwiają uzyskanie wymaganej twardości, wytrzymałości i plastyczności w różnych obszarach przekroju wyrobu. Dzięki temu możliwa jest produkcja wyrobów o złożonych wymaganiach, np. blach do rur linii przesyłowych, szyn kolejowych czy elementów konstrukcyjnych dla przemysłu motoryzacyjnego.

Nie można pominąć roli automatyzacji w logistyce walcowni. Systemy identyfikacji (RFID, kody matrycowe, systemy wizyjne) oraz oprogramowanie klasy MES śledzą każdy wsad i wyrób na poszczególnych etapach procesu, zapisując historię nagrzewania, kolejnych przepustek, parametrów chłodzenia i wyników kontroli jakości. Dane te służą nie tylko do zapewnienia pełnej identyfikowalności produkcji, ale również do optymalizacji ustawień linii w oparciu o analizy statystyczne i uczenie maszynowe.

Systemy sterowania, integracja danych i Przemysł 4.0

Rozwój automatyzacji w hutnictwie i walcownictwie jest ściśle powiązany z koncepcją Przemysłu 4.0, zakładającą ścisłą integrację świata fizycznego i cyfrowego. Zbieranie i przetwarzanie danych z tysięcy czujników, komunikujących się w sieciach przemysłowych, umożliwia tworzenie cyfrowych bliźniaków linii produkcyjnych oraz całych zakładów. Dzięki nim można symulować wpływ zmian technologicznych, planować modernizacje, testować nowe gatunki stali czy strategie produkcji bez ryzyka zakłóceń w rzeczywistym procesie.

Systemy sterowania klasy DCS czy SCADA często współpracują z zaawansowanymi modułami analizy danych, które wykorzystują algorytmy sztucznej inteligencji do wykrywania anomalii w pracy urządzeń, prognozowania awarii oraz optymalizacji zużycia mediów. Wdrożenie koncepcji utrzymania predykcyjnego opiera się na stałym monitorowaniu parametrów pracy maszyn – temperatur łożysk, wibracji, poboru prądu czy ciśnienia w układach hydraulicznych. Gdy algorytm wykryje odchylenia od typowego wzorca, generuje alert umożliwiający zaplanowanie przestoju serwisowego przed wystąpieniem poważnej usterki.

Integracja danych obejmuje także obszar planowania produkcji, gospodarki materiałowej i sprzedaży. System MES, czerpiąc informacje zarówno z poziomu sterowników PLC, jak i z systemu ERP, pozwala tworzyć zbilansowane harmonogramy produkcyjne, reagować na zmiany zamówień klientów i optymalizować wykorzystanie surowców. Dane o rzeczywistych czasach cykli, współczynnikach odrzutów czy efektywności linii (OEE) są podstawą do ciągłego doskonalenia procesów oraz podejmowania decyzji inwestycyjnych.

Istotną rolę w kontekście Przemysłu 4.0 odgrywa cyberbezpieczeństwo. Rozbudowane sieci komunikacyjne, dostęp zdalny do systemów sterowania oraz integracja z chmurą obliczeniową zwiększają ryzyko ataków na infrastrukturę krytyczną. Dlatego modernizacja systemów automatyki w hutach i walcowniach obejmuje nie tylko wymianę sterowników czy paneli operatorskich, ale również wdrażanie zaawansowanych zabezpieczeń, segmentację sieci, uwierzytelnianie wieloskładnikowe oraz procedury reagowania na incydenty.

Robotyzacja, bezpieczeństwo i ergonomia pracy

Robotyzacja jest naturalnym uzupełnieniem tradycyjnej automatyki w środowisku hutniczym. Roboty przemysłowe, często przystosowane do pracy w wysokiej temperaturze i zapyleniu, przejmują zadania szczególnie niebezpieczne lub uciążliwe dla człowieka. Dotyczy to m.in. pobierania próbek ciekłej stali, czyszczenia kadzi, obsługi pieców, sortowania gorących wyrobów, a także spawania, cięcia termicznego i pakowania.

Stosowanie robotów w pobliżu linii odlewniczych oraz walcowniczych pozwala znacząco ograniczyć narażenie pracowników na wysoką temperaturę, promieniowanie cieplne, pyły i hałas. W obszarach, gdzie konieczna jest współpraca człowieka i robota, coraz częściej stosuje się tzw. coboty, wyposażone w systemy bezpieczeństwa umożliwiające pracę w przestrzeni współdzielonej. Zastosowanie skanerów laserowych, kurtyn świetlnych i zaawansowanych algorytmów nadzoru ruchu pozwala dynamicznie dostosowywać prędkość działania robota do obecności ludzi w jego otoczeniu.

Poprawa bezpieczeństwa dotyczy nie tylko stref gorących, ale także transportu wewnętrznego. Automatyczne wózki AGV i autonomiczne pojazdy przemysłowe poruszają się po terenie huty, przewożąc wsad, półprodukty i gotowe wyroby. Wyposażone w systemy nawigacji laserowej, kamery oraz czujniki odległości, potrafią omijać przeszkody, reagować na zmiany trasy i współpracować z systemami magazynowymi. Takie rozwiązania ograniczają liczbę kolizji, uszkodzeń mechanicznych oraz kontuzji pracowników związanych z ruchem ciężkich pojazdów.

Automatyzacja i robotyzacja wpływają także na ergonomię stanowisk pracy biurowej i nadzorczej. Operatorzy coraz częściej zarządzają procesami z klimatyzowanych, wyciszonych sterowni, korzystając z rozbudowanych paneli wizualizacyjnych, ekranów dotykowych i interfejsów HMI. Systemy wspomagania decyzji prezentują najważniejsze informacje w postaci wskaźników, wykresów i alarmów priorytetowych, co zmniejsza ryzyko przeoczenia kluczowych danych w sytuacjach awaryjnych.

Korzyści ekonomiczne, jakościowe i środowiskowe

Automatyzacja hut i walcowni przynosi wymierne korzyści ekonomiczne. Dzięki stabilniejszemu przebiegowi procesów można ograniczyć ilość złomu wewnętrznego, liczbę odrzutów oraz ryzyko powstawania partii niezgodnych ze specyfikacją. Precyzyjna kontrola parametrów technologicznych umożliwia obniżenie zużycia surowców, mediów energetycznych oraz materiałów pomocniczych. Wysoka powtarzalność procesów przekłada się na mniejsze wahania jakości wyrobów, co z kolei ułatwia budowanie długoterminowych relacji z klientami.

Wymiar jakościowy automatyzacji jest szczególnie widoczny przy produkcji specjalistycznych gatunków stali o ściśle określonych własnościach mechanicznych, odporności na korozję, udarności czy spawalności. Zaawansowane systemy sterowania pozwalają z dokładnością kontrolować skład chemiczny, procesy odgazowania próżniowego, mikrostopowanie oraz przebieg obróbki cieplno-plastycznej. Wynikiem jest możliwość wytwarzania wyrobów przeznaczonych dla najbardziej wymagających sektorów, takich jak energetyka, przemysł stoczniowy, wydobywczy, motoryzacyjny czy lotniczy.

Nie mniej istotne są korzyści środowiskowe. Ograniczenie zużycia surowców i energii, lepsza kontrola emisji gazów, pyłów i hałasu oraz możliwość bardziej precyzyjnego monitorowania wpływu instalacji na otoczenie to elementy, które pomagają hutom spełniać coraz bardziej restrykcyjne wymagania prawne. Systemy monitoringu emisji w czasie rzeczywistym, powiązane z modułami raportowania, umożliwiają bieżące śledzenie zgodności z pozwoleniami środowiskowymi i szybkie reagowanie w przypadku odchyleń.

Automatyzacja przyczynia się także do wydłużenia żywotności urządzeń i infrastruktury technicznej. Dzięki lepszej kontroli obciążeń termicznych i mechanicznych oraz wdrożeniu koncepcji utrzymania predykcyjnego można zmniejszyć częstotliwość awarii, ograniczyć liczbę nieplanowanych przestojów oraz bardziej efektywnie wykorzystywać zasoby serwisowe. Dla zakładów o wysokim stopniu wykorzystania mocy produkcyjnych oznacza to wyższy wskaźnik dostępności linii i większą elastyczność w realizacji zamówień.

Wyzwania wdrożeniowe i kompetencyjne

Mimo licznych korzyści, automatyzacja hut i walcowni wiąże się z szeregiem wyzwań. Jednym z najpoważniejszych jest integracja nowych systemów z istniejącą infrastrukturą, często pochodzącą z różnych okresów technologicznych i od wielu dostawców. Modernizacja musi zapewnić kompatybilność komunikacyjną, spójność danych oraz możliwość stopniowego przełączania procesów na nowe rozwiązania bez ryzyka długotrwałego zatrzymania produkcji.

Kolejnym obszarem wyzwań są kompetencje kadry. Wraz ze wzrostem poziomu automatyzacji rośnie zapotrzebowanie na specjalistów łączących wiedzę z zakresu metalurgii, automatyki, informatyki i analizy danych. Operatorzy linii, utrzymanie ruchu, inżynierowie procesu oraz personel IT muszą rozumieć zarówno aspekty technologiczne, jak i logikę działania systemów sterowania, architekturę sieci przemysłowych czy zasady cyberbezpieczeństwa. Oznacza to konieczność prowadzenia szeroko zakrojonych programów szkoleniowych, współpracy z uczelniami technicznymi oraz rozwijania wewnętrznych centrów kompetencyjnych.

Istnieje również kwestia akceptacji społecznej zmian technologicznych. Automatyzacja i robotyzacja często budzą obawy o miejsca pracy, szczególnie w regionach silnie uzależnionych od przemysłu ciężkiego. Realistyczna polityka restrukturyzacji powinna uwzględniać programy przekwalifikowania, możliwość awansu pracowników do ról bardziej zaawansowanych technicznie oraz wyjaśnienie, że wdrożenia nowoczesnych technologii są warunkiem utrzymania konkurencyjności całego sektora, a tym samym – długoterminowego bezpieczeństwa zatrudnienia.

Wreszcie, wyzwaniem jest finansowanie dużych projektów modernizacyjnych. Kompleksowa automatyzacja ciągów wielkopiecowych, stalowni czy walcowni wymaga znacznych nakładów kapitałowych. Konieczne jest zatem precyzyjne planowanie inwestycji, analiza zwrotu z kapitału, korzystanie z dostępnych programów wsparcia dla projektów zwiększających efektywność energetyczną i ograniczających emisje, a także współpraca z dostawcami technologii oferującymi elastyczne modele finansowania.

Perspektywy rozwoju automatyzacji w przemyśle stalowym

Automatyzacja hut i walcowni będzie w kolejnych latach w coraz większym stopniu opierać się na integracji zaawansowanych systemów sterowania z narzędziami analityki danych oraz technologiami sztucznej inteligencji. Przewiduje się rozwój zaawansowanych modeli predykcyjnych nie tylko na poziomie pojedynczych urządzeń, ale całych łańcuchów wartości, od zaopatrzenia w surowce, przez produkcję, aż po logistykę i recykling. Cyfrowe bliźniaki linii walcowniczych, stalowni czy pieców będą wykorzystywane do planowania remontów, optymalizacji parametrów technologicznych oraz szkolenia operatorów w wirtualnym środowisku.

Dynamiczny rozwój czeka także technologie czujników. Coraz większą rolę odgrywać będą systemy pomiarowe oparte na fotonice, spektroskopii, tomografii przemysłowej czy zaawansowanej wizyjnej analizie obrazu. Pozwolą one jeszcze dokładniej śledzić zmiany struktury wewnętrznej materiału, mikrodefekty, stan powierzchni czy rozkład temperatury w elementach trudno dostępnych. Połączenie tych danych z algorytmami uczenia maszynowego umożliwi budowę systemów samouczenia się, które będą udoskonalać strategie sterowania na podstawie doświadczeń z tysięcy kampanii produkcyjnych.

Równ paralelo rozwijać się będą technologie komunikacyjne oraz architektury systemów sterowania. Przemysłowe sieci czasu rzeczywistego, standardy komunikacji oparte na Ethernet przemysłowym oraz koncepcje brzegowego przetwarzania danych (edge computing) pozwolą skrócić opóźnienia, zwiększyć niezawodność i odporność systemów na zakłócenia. Jednocześnie rosnąć będzie rola chmury obliczeniowej, w której gromadzone i analizowane będą dane z wielu zakładów należących do jednego koncernu, co umożliwi porównywanie efektywności, szybkie wdrażanie dobrych praktyk oraz skalowanie nowych rozwiązań.

W kontekście globalnych trendów dekarbonizacji przemysłu stalowego automatyzacja odegra istotną rolę w integracji nowych technologii wytwarzania. Dotyczy to m.in. procesów opartych na wodorze, pieców elektrycznych zasilanych energią odnawialną czy zaawansowanych metod recyklingu złomu. Precyzyjne sterowanie procesami redukcji rudy, gospodarowania energią i zarządzania strumieniami materiałowymi będzie kluczowe, aby osiągnąć zakładane cele redukcji emisji przy zachowaniu opłacalności ekonomicznej.

Rozwój automatyzacji w hutach i walcowniach nie oznacza więc jedynie dalszego ograniczania pracy manualnej, ale przede wszystkim głęboką transformację sposobu funkcjonowania całego sektora. Przemysł stalowy z branży tradycyjnie kojarzonej z ciężkim, mało elastycznym wytwarzaniem staje się obszarem intensywnego wykorzystania technologii cyfrowych, w którym wartością kluczową są dane, wiedza procesowa i zdolność do szybkiego dostosowania się do zmieniających się warunków rynkowych i regulacyjnych. W centrum tego procesu stoją zintegrowane systemy sterowania, cyfryzacja produkcji oraz konsekwentnie rozwijane kompetencje pracowników, którzy coraz częściej pełnią rolę operatorów i projektantów złożonych, inteligentnych instalacji przemysłowych.