Metal kojarzony z lotnictwem od początku epoki podboju przestworzy, dzisiaj stanowi podstawę konstrukcji samolotów pasażerskich, helikopterów, szybowców czy rakiet nośnych. Mowa o aluminium lotniczym, czyli specjalnych stopach aluminium zaprojektowanych tak, aby łączyć niską masę z wysoką wytrzymałością, odpornością na zmęczenie materiału oraz korozję. To właśnie połączenie małej gęstości z dobrymi parametrami mechanicznymi sprawiło, że metal ten stał się jednym z kluczowych materiałów nowoczesnego przemysłu – nie tylko lotniczego, lecz także kosmicznego, transportowego i obronnego. Zrozumienie, jak powstają zaawansowane stopy aluminium, gdzie i dlaczego się je stosuje oraz jakie mają znaczenie gospodarcze, pozwala lepiej dostrzec, jak bardzo codzienne życie zależy od zaawansowanych materiałów inżynierskich.

Charakterystyka i rodzaje aluminium lotniczego

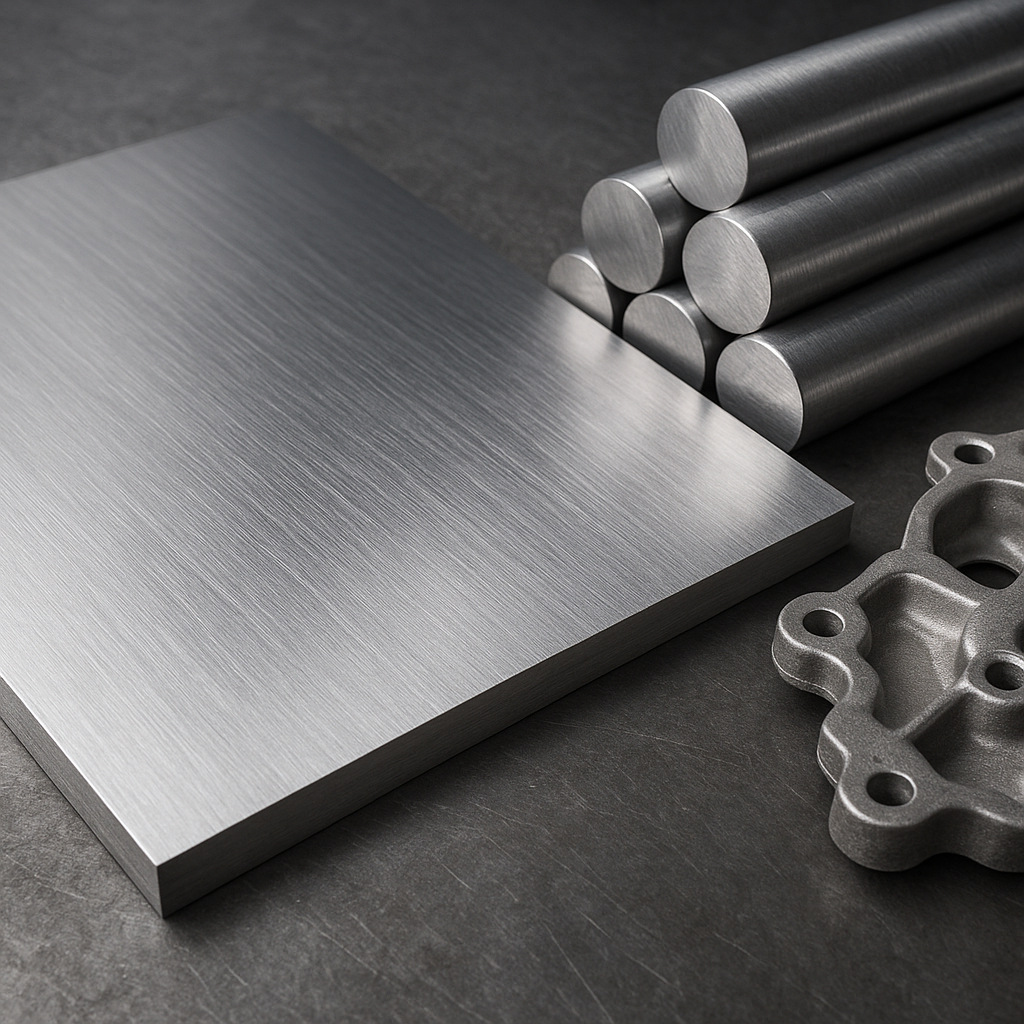

Aluminium jako pierwiastek chemiczny jest lekkim metalem o gęstości około 2,7 g/cm³, a więc niemal trzykrotnie lżejszym od stali konstrukcyjnej. W czystej postaci jest jednak stosunkowo miękkie i mało wytrzymałe, dlatego w lotnictwie wykorzystuje się niemal wyłącznie jego stopy z innymi pierwiastkami. Dodatek miedzi, magnezu, cynku, manganu czy krzemu pozwala radykalnie zmienić właściwości mechaniczne i fizyczne gotowego materiału.

W inżynierii materiałowej wyróżnia się kilka głównych grup stopów aluminium, z których część ma kluczowe znaczenie dla lotnictwa:

- stopy aluminium z miedzią (seria 2xxx) – np. stop 2024, znany z wysokiej wytrzymałości i dobrej odporności zmęczeniowej, szeroko stosowany w konstrukcjach samolotów;

- stopy aluminium z magnezem i krzemem (seria 6xxx) – łatwe w obróbce plastycznej i spawaniu, wykorzystywane m.in. w elementach pomocniczych i strukturach mniej obciążonych;

- stopy aluminium z cynkiem i magnezem (seria 7xxx) – np. stop 7075, który cechuje bardzo wysoka wytrzymałość właściwa (stosunek wytrzymałości do masy); szeroko używany w lotnictwie wojskowym i sportowym;

- stopy aluminium z manganem (seria 3xxx) – stosowane raczej w elementach pomocniczych i instalacjach, gdzie priorytetem jest odporność na korozję i łatwość formowania, a nie maksymalna wytrzymałość;

- stopy odlewnicze (seria 4xxx i 8xxx) – do części wytwarzanych metodą odlewania, np. elementów silników, obudów, części o skomplikowanych kształtach.

Najistotniejsza z lotniczego punktu widzenia jest kombinacja niskiej gęstości i wysokiej wytrzymałości. Stosunek tych dwóch parametrów nazywany jest wytrzymałością właściwą. Im jest wyższy, tym korzystniejszy materiał do zastosowań, w których masa odgrywa kluczową rolę. W zwykłych stopach konstrukcyjnych wytrzymałość na rozciąganie sięga typowo 100–200 MPa. Tymczasem stopy aluminium lotniczego po odpowiedniej obróbce cieplnej osiągają wartości rzędu 400–600 MPa, a niektóre dziś stosowane konfiguracje przekraczają nawet 700 MPa, konkurując z wieloma gatunkami stali, przy zachowaniu wyraźnie mniejszej masy.

Kolejną ważną cechą aluminium lotniczego jest odporność na korozję atmosferyczną. Aluminium pokrywa się cienką, lecz bardzo stabilną warstwą tlenku, która chroni głębsze warstwy metalu przed dalszym utlenianiem. W zaawansowanych stopach, szczególnie z dodatkiem miedzi, ta naturalna bariera może być mniej skuteczna, dlatego stosuje się dodatkowe warstwy ochronne, np. pokrywanie stopów wysokowytrzymałych cienką warstwą czystego aluminium (blachy typu alclad), malowanie specjalnymi farbami lub anodowanie.

Należy też podkreślić, że aluminium bardzo dobrze przewodzi ciepło i prąd elektryczny, jest niemagnetyczne oraz zachowuje dobre właściwości w szerokim zakresie temperatur. Te cechy są istotne przy projektowaniu elementów silników, chłodnic, przewodów paliwowych, a także struktur narażonych na nagłe zmiany temperatury, jak w przypadku samolotów na dużych wysokościach lub pojazdów kosmicznych.

Odrębnym, istotnym zlotniczego punktu widzenia parametrem, jest zachowanie stopów aluminium w warunkach obciążeń cyklicznych, czyli tzw. zmęczenie materiału. Skrzydła samolotu podczas każdego lotu uginają się wielokrotnie, kadłub „pracuje” przy zmianach wysokości i ciśnienia. Aluminium lotnicze musi zatem wykazywać nie tylko wysoką wytrzymałość statyczną, ale i odporność na wielomilionowe cykle obciążeń. Właściwy dobór składu stopu, stanu utwardzenia i technologii produkcji decyduje o długości życia eksploatacyjnego konstrukcji.

Proces produkcji stopów aluminium lotniczego

Podstawą wytwarzania stopów aluminium jest uzyskanie czystego metalu z boksytu, czyli rud glinonośnych, a następnie precyzyjne stopowanie go innymi pierwiastkami oraz poddawanie specjalistycznej obróbce cieplnej i plastycznej. Droga od rudy do gotowego elementu skrzydła samolotu jest długa i składa się z wielu kroków, w których kluczowa jest kontrola składu chemicznego i struktury metalu.

Pozyskiwanie aluminium pierwotnego

Pierwszy etap to otrzymywanie tlenku glinu (aluminy) z rudy boksytowej w procesie Bayera. Rudy rozpuszcza się w gorącym roztworze wodorotlenku sodu, oddziela zanieczyszczenia, a następnie wytrąca się wodorotlenek glinu, który po kalcynacji daje tlenek glinu o wysokiej czystości. Kolejnym etapem jest elektroliza tlenku glinu w kriolicie w procesie Hall–Héroulta. Przy użyciu dużych ilości energii elektrycznej tlenek glinu rozkłada się na aluminium metaliczne oraz tlen, który reaguje z anodami węglowymi.

Aluminium pierwotne, uzyskane z elektrolizy, ma czystość rzędu 99,7–99,8%. Dla części zastosowań jest to wartość wystarczająca, ale w lotnictwie często wymagana jest dodatkowa rafinacja oraz ścisła kontrola zawartości śladowych zanieczyszczeń, takich jak żelazo czy krzem, które mogą pogarszać własności mechaniczne i odporność na korozję. Po uzyskaniu czystego metalu następuje etap stopowania.

Stopowanie i formowanie półwyrobów

Stopowanie polega na dodaniu do ciekłego aluminium ściśle odmierzonej ilości pierwiastków takich jak miedź, magnez, cynk, mangan czy krzem, a często także drobnych ilości tytanu, cyrkonu czy chromu, które działają jako modyfikatory struktury. Proces odbywa się w piecach odlewniczych, gdzie kluczowa jest kontrola temperatury, mieszanie ciekłego metalu oraz odgazowanie (usuwanie wodoru i innych rozpuszczonych gazów, które mogłyby tworzyć pęcherze w odlewie).

Po uzyskaniu jednorodnego składu chemicznego ciekły stop wlewa się do form lub stosuje się odlewanie wlewków metodą ciągłą. Tak powstają duże cylindryczne lub prostokątne bloki, z których następnie w procesach przeróbki plastycznej powstają półwyroby: blachy, płyty, pręty, kształtowniki, rury czy odkuwki. W lotnictwie w dużym stopniu korzysta się z:

- walcowania na gorąco i na zimno – do produkcji cienkich blach poszyciowych i płyt konstrukcyjnych;

- kucia swobodnego i matrycowego – do uzyskiwania elementów o dużej wytrzymałości, np. wręg, mocowań podwozia, okuć skrzydeł;

- wyciskania (ekstruzji) – do produkcji profili o złożonych przekrojach, takich jak dźwigary, ramy okienne, szyny, elementy szkieletu kadłuba.

Na tym etapie struktura metalu jest jeszcze stosunkowo „surowa”. Aby uzyskać wymagane właściwości, szczególnie w odniesieniu do twardości, wytrzymałości i odporności na zmęczenie, konieczna jest odpowiednia obróbka cieplna.

Obróbka cieplna i starzenie utwardzające

Większość stopów aluminium lotniczego należy do grupy stopów utwardzanych wydzieleniowo. Oznacza to, że ich właściwości można znacząco poprawić poprzez kontrolowane rozpuszczanie składników stopowych w osnowie aluminium i następnie wymuszenie ich wydzielenia w postaci bardzo drobnych cząstek podczas tzw. starzenia. Kluczowe etapy takiej obróbki to:

- przesycanie – nagrzanie stopu do temperatury, w której większość składników stopowych rozpuszcza się w osnowie; następnie szybkie chłodzenie (hartowanie wodą, olejem lub powietrzem), aby „zamrozić” roztwór przesycony;

- starzenie naturalne – przechowywanie w temperaturze pokojowej, podczas którego z roztworu przesyconego zaczynają się wydzielać drobne fazy wzmacniające;

- starzenie sztuczne – podgrzewanie stopu w podwyższonej, ale ściśle kontrolowanej temperaturze przez określony czas, co przyspiesza proces wydzielania i pozwala uzyskać optymalną kombinację twardości, wytrzymałości i ciągliwości.

Przykładowo, stop 2024 po odpowiednim przesycaniu i starzeniu osiąga wysoką wytrzymałość przy dobrzej odporności zmęczeniowej, co czyni go bardzo popularnym materiałem na poszycia i elementy konstrukcyjne skrzydeł samolotów komunikacyjnych. Stop 7075 po starzeniu sztucznym cechuje się jedną z najwyższych wytrzymałości wśród komercyjnie dostępnych stopów aluminium, dlatego znajduje zastosowanie w miejscach, gdzie liczy się każdy kilogram i każdy megapascal wytrzymałości, np. w lotnictwie wojskowym.

Ważnym aspektem jest także kontrola naprężeń własnych powstających podczas szybkiego chłodzenia. Mogą one prowadzić do odkształceń lub pęknięć podczas późniejszej obróbki mechanicznej. Dlatego stosuje się procesy odprężania, np. przez rozciąganie półwyrobów po obróbce cieplnej, aby zminimalizować ryzyko odkształceń podczas frezowania czy wiercenia.

Obróbka mechaniczna i montaż

Gotowe półwyroby trafiają następnie do zakładów produkujących części lotnicze. Zaawansowane centra obróbcze CNC frezują z bloków aluminium skomplikowane elementy konstrukcji: wręgi, dźwigary, żebra, panele poszyciowe z gęstym systemem żeberek wewnętrznych. Dzięki temu z jednego litego bloku powstaje bardzo lekka, a jednocześnie sztywna i wytrzymała część, wyposażona w otwory, gniazda, kieszenie oraz punkty mocowania.

Aluminium lotnicze można również stosunkowo łatwo łączyć za pomocą nitowania, zgrzewania, spawania oraz klejenia strukturalnego. W praktyce konstrukcyjnej dominuje nitowanie, zwłaszcza w budowie poszyć skrzydeł i kadłubów, gdzie ważne jest równomierne rozłożenie naprężeń i możliwość kontrolowania stanu zmęczeniowego podczas inspekcji. Nity mogą być także wykonane ze stopów aluminium, co zmniejsza ryzyko korozji galwanicznej.

Coraz większe znaczenie mają technologie druku 3D z metali (Additive Manufacturing). Choć aluminium lotnicze wciąż stanowi wyzwanie dla procesów przyrostowych (ze względu na wysoką refleksyjność i przewodnictwo cieplne), rozwijają się wyspecjalizowane stopy i parametry drukowania, które pozwalają wytwarzać prototypowe lub małoseryjne części o bardzo złożonej geometrii – kanałach wewnętrznych, kratownicach i ażurowych strukturach optymalizowanych topologicznie.

Zastosowania aluminium lotniczego w przemyśle

Choć nazwa „aluminium lotnicze” sugeruje głównie zastosowania w samolotach, w praktyce jest to grupa materiałów używanych wszędzie tam, gdzie wymagana jest wysoka wytrzymałość i niska masa. Obejmuje to zarówno sektor lotniczy, jak i kosmiczny, transportowy, obronny, a także coraz szerszy zakres zastosowań w przemyśle ogólnym.

Lotnictwo cywilne i wojskowe

W samolotach pasażerskich aluminium wciąż dominuje w strukturze płatowca, mimo dynamicznego rozwoju kompozytów węglowych. Kadłub, skrzydła, stateczniki, podwozie oraz liczne elementy wewnętrzne – od ram siedzeń po szyny montażowe – wykonywane są ze stopów wysokowytrzymałych, głównie serii 2xxx i 7xxx. Typowe zastosowania to:

- poszycia kadłuba i skrzydeł – blachy alclad z rdzeniem ze stopu o wysokiej wytrzymałości i cienką warstwą czystego aluminium zapewniającą ochronę przed korozją;

- dźwigary i żebra skrzydeł – elementy nośne wytwarzane z kształtowników lub frezowane z litego materiału;

- wręgi kadłuba – pierścieniowe elementy szkieletu nadające przekrojowi kadłuba sztywność i kształt;

- mocowania podwozia – elementy wymagające bardzo dużej wytrzymałości zmęczeniowej i odporności na obciążenia udarowe;

- pokrywy luków, drzwi, klapki i panele serwisowe – łączą potrzebę niskiej masy z odpowiednią sztywnością.

W lotnictwie wojskowym wymagania są jeszcze wyższe. Samoloty myśliwskie, samoloty szkolno-bojowe, transportowe czy szturmowe muszą wytrzymywać znacznie większe przeciążenia, gwałtowne manewry, dynamiczne zmiany prędkości oraz trudne warunki bojowe. W takich konstrukcjach szeroko wykorzystuje się stopy 7075 i pokrewne, pozwalające minimalizować masę przy bardzo wysokiej wytrzymałości, a także specjalne stopy odporniejsze na pękanie w warunkach dużych prędkości oraz na oddziaływanie temperatury i drgań.

Przemysł kosmiczny

W rakietach nośnych i statkach kosmicznych aluminium lotnicze znalazło zastosowanie w zbiornikach paliwa, strukturach nośnych modułów załogowych i towarowych, panelach satelitów, a także w elementach konstrukcyjnych instrumentów naukowych. Kombinacja małej masy, dobrej przewodności cieplnej i możliwości obróbki precyzyjnej jest szczególnie cenna przy projektowaniu systemów działających w próżni kosmicznej.

W wielu konstrukcjach stosuje się tzw. panele typu „sandwich” z rdzeniem plastra miodu (honeycomb) wykonanym z cienkich folii aluminiowych i okładzin z blach aluminiowych lub kompozytów. Pozwala to uzyskać bardzo lekkie, a jednocześnie sztywne elementy strukturalne, wykorzystywane np. w platformach satelitarnych, osłonach i panelach ładunkowych.

Transport drogowy, kolejowy i morski

Doświadczenia i technologia wypracowane w lotnictwie przeniknęły także do innych gałęzi transportu. W samochodach osobowych, autobusach, ciężarówkach, wagonach kolejowych i jednostkach pływających coraz częściej wykorzystuje się stopy aluminium, w tym te o podwyższonej wytrzymałości. Redukcja masy pojazdu oznacza mniejsze zużycie paliwa, niższą emisję CO₂ oraz lepsze osiągi.

Przykładowe zastosowania to:

- nadwozia samochodów klasy premium i sportowych – panele karoserii, ramy przestrzenne, belki zderzakowe;

- ramy i poszycia wagonów pasażerskich oraz lekkich pociągów regionalnych;

- nadbudówki statków pasażerskich i promów, gdzie zmniejszenie masy nad linią wodną poprawia stateczność jednostki;

- zabudowy naczep i kontenerów, w których liczy się zarówno niska masa, jak i odporność na korozję oraz łatwość utrzymania.

Choć w transporcie nie zawsze stosuje się typowe „lotnicze” składy chemiczne, to technologie produkcji i zasady projektowania przejęte z lotnictwa (analiza zmęczeniowa, optymalizacja struktury pod kątem masy) wyraźnie wpływają na konstrukcje nowoczesnych środków transportu.

Sprzęt sportowy, obronny i specjalistyczny

Stopy aluminium o parametrach lotniczych trafiły również do sportu i branży outdoor. Ramy rowerowe, kije trekkingowe, elementy masztów, konstrukcje namiotów ekspedycyjnych, części uzbrojenia sportowego – wszędzie tam, gdzie użytkownicy oczekują połączenia niskiej masy z wysoką wytrzymałością i niezawodnością, wykorzystuje się materiały inspirowane lotnictwem.

W sektorze obronnym aluminium lotnicze służy do wytwarzania elementów pojazdów opancerzonych (np. wież, kadłubów), konstrukcji radarów, osprzętu łączności, a także lekkich, przenośnych systemów uzbrojenia i wyposażenia indywidualnego żołnierza. Redukcja masy przy zachowaniu lub zwiększeniu wytrzymałości to istotny czynnik decydujący o mobilności, zasięgu i skuteczności systemów wojskowych.

Znaczenie gospodarcze i perspektywy rozwoju

Rozwój branży lotniczej i kosmicznej jest jednym z motorów innowacji materiałowych i technologicznych. Aluminium lotnicze, choć na pierwszy rzut oka jest „zwykłym” metalem, stanowi w rzeczywistości wysokospecjalistyczny produkt inżynierii materiałowej o dużym znaczeniu gospodarczym i strategicznym.

Rynek aluminium i rola recyklingu

Aluminium jest jednym z najczęściej produkowanych i zużywanych metali na świecie. Znaczny udział w tym rynku mają stopy wysokowytrzymałe, przeznaczone dla przemysłu lotniczego, transportowego i budowlanego. Wytworzenie aluminium pierwotnego jest procesem bardzo energochłonnym, dlatego ogromne znaczenie ma recykling. Przetopienie złomu aluminiowego wymaga zaledwie ułamka energii potrzebnej do produkcji metalu z rudy.

W sektorze lotniczym recykling obejmuje zarówno odpady produkcyjne (ścinki blach, wióry po obróbce skrawaniem), jak i wycofane z eksploatacji samoloty. Konstrukcje płatowców stanowią cenne źródło wysokiej jakości stopów, które po odpowiednim sortowaniu i przetworzeniu mogą wracać do obiegu materiałowego. W kontekście rosnącej presji na ograniczenie śladu węglowego i zrównoważony rozwój, zdolność do wielokrotnego przetwarzania aluminium bez istotnej utraty jakości jest jego ogromną zaletą ekonomiczną i ekologiczną.

Znaczenie strategiczne i łańcuch dostaw

Produkcja aluminium lotniczego wymaga nie tylko dostępu do rud boksytu, ale również do zaawansowanych technologii rafinacji, stopowania, obróbki cieplnej i plastycznej. Kraj dysponujący nowoczesnym przemysłem aluminiowym ma większą niezależność w zakresie produkcji samolotów, uzbrojenia, satelitów czy pojazdów wojskowych. Z tego powodu aluminium – obok tytanu, stali specjalnych i kompozytów – należy do surowców o znaczeniu strategicznym.

Łańcuch dostaw obejmuje kopalnie boksytu, zakłady rafinacji i elektrolizy, huty stopów, walcownie, kuźnie, producentów półwyrobów, wyspecjalizowane zakłady obróbki mechanicznej i wreszcie montażownie konstrukcji lotniczych. Każde zakłócenie na którymkolwiek etapie – czy to związane z geopolityką, czy z ograniczeniami energetycznymi – może wpływać na terminowość dostaw i koszty produkcji w całej branży lotniczej.

Konkurencja ze strony kompozytów i innych materiałów

Od kilkunastu lat obserwuje się intensywny rozwój kompozytów polimerowych wzmacnianych włóknem węglowym, które w wielu zastosowaniach zaczęły zastępować aluminium. Nowoczesne samoloty dalekiego zasięgu posiadają już znaczny odsetek elementów strukturalnych wykonanych z kompozytów. Oferują one jeszcze niższą masę przy wysokiej wytrzymałości oraz znakomitą odporność na korozję.

Mimo to aluminium lotnicze nie traci znaczenia. Kompozyty są droższe w produkcji, bardziej wymagające pod względem napraw, trudniejsze do recyklingu i mniej odporne na uszkodzenia punktowe. Aluminium nadal pozostaje niezastąpione w wielu obszarach: w elementach narażonych na intensywne obciążenia zmęczeniowe, w strukturach wymagających dobrej przewodności cieplnej i elektrycznej, w częściach o skomplikowanym kształcie, w których obróbka skrawaniem z litego materiału jest bardziej opłacalna niż wytwarzanie kompozytów.

Dodatkowo rozwijają się nowe rodziny stopów, m.in. aluminium-lit (Al-Li), w których dodatek litu obniża gęstość stopu i poprawia jego sztywność. Tego typu materiały mają stać się bezpośrednią konkurencją dla kompozytów w niektórych obszarach zastosowań, oferując lepszą równowagę między masą, kosztem, łatwością obróbki i recyklingiem.

Innowacje technologiczne i przyszłość aluminium lotniczego

Perspektywy rozwoju aluminium lotniczego w dużym stopniu zależą od postępu w obszarach takich jak metalurgia proszków, druk 3D, inżynieria powierzchni oraz obróbka cieplno-mechaniczna. Coraz więcej uwagi poświęca się opracowywaniu stopów optymalizowanych pod kątem konkretnych technologii wytwarzania, np. stopów dedykowanych do selektywnego topienia laserowego (SLM) czy elektronicznego (EBM), które zapewniają odpowiednią spawalność, kontrolę naprężeń i mikrostruktury w procesach addytywnych.

Równocześnie rozwijane są zaawansowane metody projektowania materiałów z wykorzystaniem symulacji komputerowych i algorytmów optymalizacyjnych. Pozwalają one przewidzieć, jak zmiana składu chemicznego lub parametrów obróbki wpłynie na strukturę i właściwości stopu, co skraca czas wprowadzania nowych materiałów na rynek. W efekcie powstają stopy lepiej dostosowane do konkretnych zastosowań – np. bardziej odporne na pękanie korozyjne, o poprawionej plastyczności przy zachowaniu wysokiej wytrzymałości, czy zoptymalizowane pod kątem ekstremalnych temperatur i środowisk pracy.

Istotnym kierunkiem jest także integracja aluminium z innymi materiałami w ramach konstrukcji hybrydowych. Przykładowo, kompozytowe skrzydło może mieć aluminiowe żebra lub okucia, a kadłub wykonany głównie z kompozytów będzie posiadał strefy wzmacniane profilami aluminiowymi w obszarach narażonych na koncentrację naprężeń. Tego rodzaju podejście łączy zalety różnych materiałów i wymaga dobrej znajomości ich wzajemnej kompatybilności oraz zachowania w długim okresie eksploatacji.

Wraz ze wzrostem znaczenia efektywności energetycznej, ochrony środowiska oraz bezpieczeństwa transportu, rola materiałów lekkich i wytrzymałych będzie stale rosła. Aluminium lotnicze, mimo rosnącej konkurencji ze strony kompozytów i nowych stopów, pozostaje jednym z filarów nowoczesnej inżynierii. Jego historia pokazuje, jak połączenie nauki o materiałach, precyzyjnej technologii produkcji i wymagań eksploatacyjnych może przekształcić powszechnie występujący pierwiastek w kluczowy zasób decydujący o możliwościach całych gałęzi przemysłu.