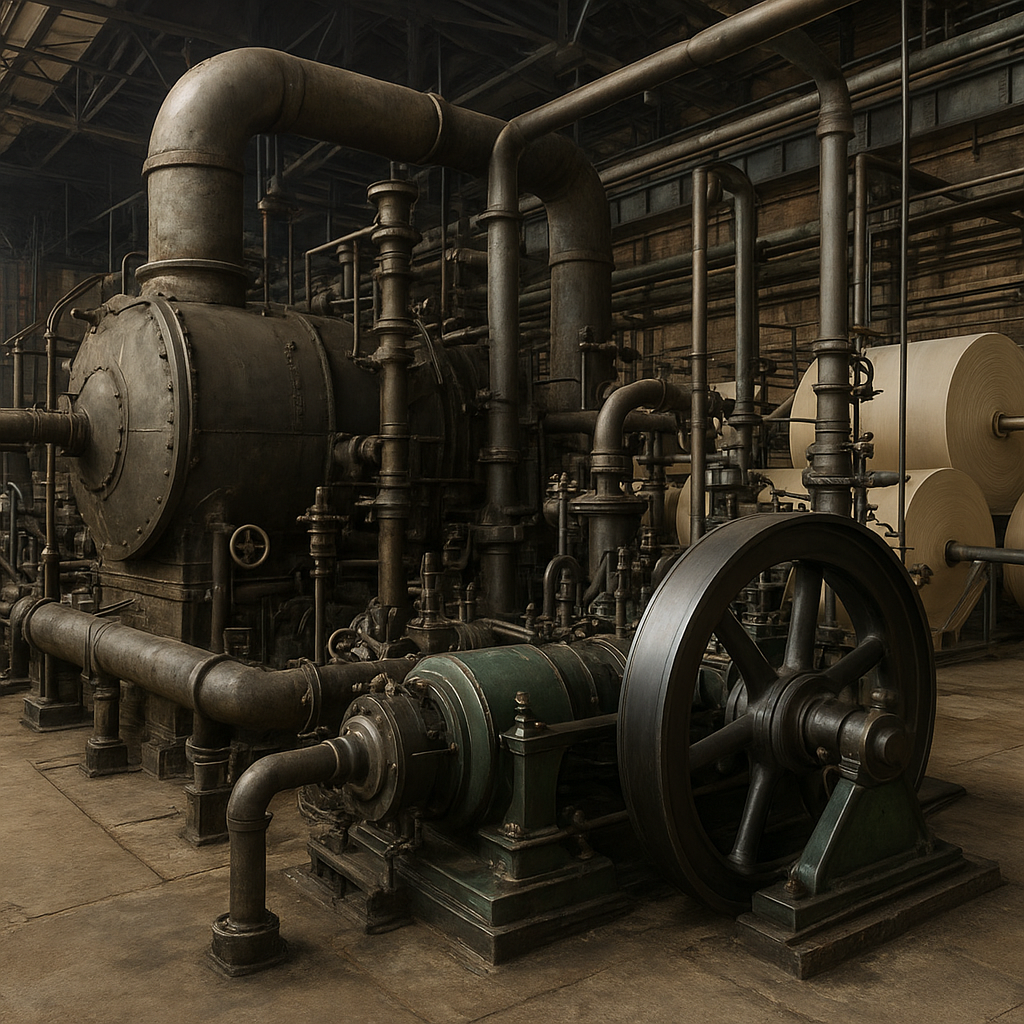

Układy parowe i kondensacyjne są jednym z kluczowych elementów infrastruktury energetycznej maszyn papierniczych, decydujących zarówno o jakości finalnego produktu, jak i o efektywności kosztowej całego zakładu. Odpowiednio zaprojektowany i prowadzony system pary oraz kondensatu umożliwia stabilne suszenie wstęgi papieru, precyzyjne sterowanie wilgotnością i gramaturą, a także ograniczenie zużycia energii oraz mediów pomocniczych. Zrozumienie zasad działania, najważniejszych komponentów oraz metod optymalizacji tych układów staje się niezbędne dla inżynierów, energetyków i technologów odpowiedzialnych za utrzymanie ruchu oraz rozwój zakładów przemysłu papierniczego.

Rola pary w procesie wytwarzania papieru

W procesie produkcji papieru para wodna pełni rolę podstawowego nośnika energii cieplnej, wykorzystywanego przede wszystkim w części suszarnianej maszyny papierniczej. Po uformowaniu i odwodnieniu mechaniczno-próżniowym, wstęga papieru zawiera wciąż znaczną ilość wody, którą należy usunąć w sposób kontrolowany i równomierny. To właśnie na tym etapie wykorzystuje się układy parowe zasilające cylindry suszące, belki nadmuchowe, a w nowocześniejszych rozwiązaniach także systemy suszenia kombinowanego, łączącego parę z powietrzem gorącym lub gazami procesowymi.

Z punktu widzenia energetycznego, para wodna stanowi niezwykle wygodny nośnik ciepła: łatwo się ją transportuje, precyzyjnie reguluje ciśnienie i temperaturę, a ponadto umożliwia odzysk energii poprzez skraplanie i ponowne wykorzystanie wody zasilającej kocioł. Jednak wysoka sprawność tych procesów jest możliwa wyłącznie przy dobrze zaprojektowanym i utrzymanym układzie dystrybucji pary oraz odbioru kondensatu. Zaniedbania w tym obszarze prowadzą do nadmiernych strat energii, niestabilnych warunków suszenia i zwiększonego ryzyka awarii elementów instalacji.

W praktyce przemysłowej wyróżnia się kilka poziomów ciśnienia pary stosowanej w maszynach papierniczych. W częściach o najwyższym zapotrzebowaniu na temperaturę, np. w początkowych strefach suszenia, wykorzystywana jest para o wyższym ciśnieniu, natomiast w dalszych sekcjach stosuje się parę niskoprężną lub wtórną, pochodzącą z rozprężania. Pozwala to na kaskadowe wykorzystanie energii cieplnej, co jest jednym z filarów efektywności energetycznej nowoczesnych papierni.

Budowa i elementy układów parowych maszyn papierniczych

Układ parowy maszyny papierniczej składa się z szeregu elementów, których właściwa konfiguracja oraz stan techniczny decydują o stabilności parametrów procesu. Do najważniejszych należą: stacja redukcyjno-schładzająca, kolektory rozdzielcze, rurociągi parowe, zawory regulacyjne, armatura odcinająca, syfony i wirówki kondensatu, a także układy automatyki nadzorujące ciśnienie oraz temperaturę w poszczególnych sekcjach suszarni.

Stacja redukcyjno-schładzająca, zasilana najczęściej parą z kotła wodno-parowego lub odzyskową parą procesową, odpowiada za dostosowanie ciśnienia i temperatury pary do wymagań maszyny papierniczej. Redukcja ciśnienia wykonywana jest za pomocą specjalnych zaworów redukcyjnych, natomiast w razie potrzeby obniżenia temperatury do wartości nasycenia stosuje się wtrysk wody chłodzącej, która odparowując, odbiera nadmiar energii. Poprawna praca tego węzła jest warunkiem bezpiecznego zasilania cylindrów suszących oraz minimalizacji ryzyka uderzeń hydraulicznych w instalacji.

Rozprowadzanie pary do poszczególnych grup suszarniczych odbywa się poprzez magistrale i kolektory. Kolektory umożliwiają równomierne zasilanie wielu cylindrów, przy jednoczesnym utrzymaniu zadanego ciśnienia oraz kompensacji zmian obciążenia cieplnego. W praktyce technologicznej często stosuje się oddzielne kolektory dla różnych stref maszyny, co pozwala na indywidualne sterowanie temperaturą w poszczególnych sekcjach i precyzyjne formowanie profilu wilgotnościowego i termicznego wstęgi papieru.

Nieodzowną częścią układu są też syfony oraz wirówki kondensatu montowane wewnątrz cylindrów suszących. Ich zadaniem jest skuteczne odprowadzanie kondensującej się pary z wnętrza bębna, tak aby powierzchnia wymiany ciepła pozostawała maksymalnie duża, a kondensat nie tworzył warstwy izolacyjnej. W maszynach szybkobieżnych stosuje się z reguły syfony stacjonarne współpracujące z pierścieniami obrotowymi, które umożliwiają stabilne odprowadzanie kondensatu przy wysokich prędkościach obrotowych cylindrów oraz znacznych siłach odśrodkowych.

Kolejnym kluczowym elementem są zawory regulacyjne sterowane automatycznie przez system sterowania rozproszonym (DCS) lub dedykowany system regulacji suszarni. W oparciu o pomiary temperatur, ciśnień, wilgotności i gramatury wstęgi, układ sterowania koryguje przepływy pary, zapewniając możliwie stałe warunki procesu. Zaawansowane algorytmy sterowania, w tym regulatory kaskadowe i logika predykcyjna, pozwalają minimalizować wahania parametrów przy jednoczesnym ograniczeniu zużycia energii.

Układy kondensacyjne i obieg kondensatu

Skraplanie pary w cylindrach suszących prowadzi do powstania kondensatu, który musi być sprawnie odprowadzany z urządzeń odbiorczych i kierowany do systemu powrotu do kotłowni. Prawidłowo działający układ kondensacyjny ma bezpośredni wpływ na efektywność wymiany ciepła, stabilność pracy suszarni oraz bilans wodno-energetyczny całego zakładu. W jego skład wchodzą: rurociągi kondensatu, odwadniacze, zbiorniki pośrednie, pompy kondensatu oraz armatura pomiarowa i zabezpieczająca.

Odwadniacze parowe stanowią jeden z najważniejszych elementów obiegu kondensatu. Ich zadaniem jest automatyczne odprowadzanie kondensatu i ewentualnych niepożądanych gazów (np. powietrza) przy jednoczesnym zatrzymaniu pary w instalacji. W układach maszyn papierniczych stosuje się różne typy odwadniaczy: pływakowe, termostatyczne, termodynamiczne czy bimetalowe. Wybór konkretnej konstrukcji zależy od warunków pracy, ciśnienia, temperatury oraz charakterystyki zmienności obciążenia cieplnego.

Ważnym zagadnieniem jest również zapobieganie zjawisku tzw. zatorów kondensatu. Jeżeli kondensat nie jest wystarczająco szybko odprowadzany z cylindrów, dochodzi do częściowego wypełnienia ich wnętrza wodą, co prowadzi do ograniczenia powierzchni czynnej wymiany ciepła i nierównomiernego nagrzewania obudowy cylindra. Skutkiem mogą być wahania temperatury powierzchni suszącej, lokalne przegrzewanie, a nawet naprężenia termiczne grożące uszkodzeniem konstrukcji. Dlatego układ kondensacyjny musi być projektowany z uwzględnieniem prędkości przepływu, spadków ciśnienia oraz prawidłowego rozmieszczenia odwadniaczy i odpowietrzeń.

Odprowadzony kondensat najczęściej trafia do zbiorników pośrednich, skąd jest tłoczony pompami do odgazowywaczy termicznych i dalej do zasilania kotła. Wysoka temperatura kondensatu (bliska temperaturze nasycenia odpowiedniej dla danego ciśnienia) stanowi cenne źródło energii, którą można odzyskać, ograniczając zużycie paliwa w kotłowni. Dobrze zorganizowany system powrotu kondensatu ogranicza również zużycie świeżej wody oraz ilość wymaganych chemikaliów do uzdatniania, co przekłada się na obniżenie kosztów eksploatacyjnych i zmniejszenie obciążenia środowiska.

W nowoczesnych papierniach coraz większego znaczenia nabiera monitorowanie stanu technicznego odwadniaczy oraz całej sieci kondensacyjnej. Stosuje się rozwiązania oparte na ultradźwiękowej lub termicznej diagnostyce pracy odwadniaczy, pozwalające na szybkie wykrywanie nieszczelności, zablokowań czy pracy w stanie ciągłego przedmuchu. Konsekwencją uszkodzeń tych niewielkich elementów mogą być bardzo duże straty pary oraz zakłócenia w pracy suszarni, dlatego systematyczna kontrola jest elementem dobrej praktyki eksploatacyjnej.

Bilans energetyczny i efektywność układów parowo-kondensacyjnych

Energia cieplna zużywana w części suszarnianej maszyny papierniczej stanowi znaczącą część całkowitego zapotrzebowania energetycznego zakładu. Z tego powodu prawidłowe zaprojektowanie i eksploatacja układów kondensacyjnych oraz parowych ma kluczowe znaczenie dla kosztów produkcji i konkurencyjności przedsiębiorstwa. Analiza bilansu energetycznego obejmuje m.in. zużycie pary na jednostkę produkcji, udział pary świeżej i wtórnej, straty ciepła w rurociągach, skuteczność izolacji oraz poziom odzysku kondensatu.

Straty ciepła w instalacjach parowych wynikają przede wszystkim z niedostatecznej izolacji termicznej rurociągów i armatury, nieszczelności układu, nieprawidłowej pracy odwadniaczy oraz przegrzewania pary poza technologicznie uzasadniony poziom. Wysokie temperatury powierzchni nieizolowanych elementów instalacji nie tylko zwiększają straty energii, ale też stwarzają ryzyko dla personelu obsługi. Dlatego stosowanie odpowiedniej izolacji oraz regularna kontrola jej stanu są jednym z najprostszych i zarazem najbardziej opłacalnych środków poprawy efektywności energetycznej.

Istotną rezerwę oszczędności stanowi także właściwe gospodarowanie parą rozprężną. Podczas obniżania ciśnienia kondensatu w zaworach rozprężnych dochodzi do częściowego odparowania wody i powstania pary wtórnej. Jeżeli zostanie ona wprowadzona z powrotem do procesu – na przykład do niskoprężnych stref suszarni lub do podgrzewania wody technologicznej – można w znacznym stopniu ograniczyć pobór pary świeżej. Układy kaskadowego wykorzystania pary i kondensatu są współcześnie jednym z podstawowych kierunków modernizacji starszych instalacji.

Efektywność układów parowych i kondensacyjnych mierzy się nie tylko na poziomie pojedynczej maszyny, lecz także w skali całego zakładu. W energetyce papierni uwzględnia się często współpracę z elektrociepłownią zakładową, turbinami przeciwprężnymi lub upustowo-kondensacyjnymi, które dostarczają zarówno parę technologiczną, jak i energię elektryczną. Optymalne sterowanie rozdziałem pary pomiędzy turbinę a odbiory technologiczne wymaga zaawansowanych systemów optymalizacji, uwzględniających bieżące zapotrzebowanie mocy, ceny paliw oraz koszty zakupu energii zewnętrznej.

Wpływ parametrów pary na jakość i stabilność produkcji

Parametry pary doprowadzanej do cylindrów suszących, przede wszystkim jej ciśnienie i stopień przegrzania, mają bezpośredni wpływ na przebieg procesu suszenia i właściwości końcowe wytwarzanej wstęgi. Utrzymanie odpowiedniej temperatury powierzchni cylindrów jest konieczne, aby zapewnić równomierne odparowanie wody z papieru i uniknąć defektów, takich jak falowanie, pofalowania krawędzi, różnice wilgotności poprzecznej czy lokalne przegrzania powodujące osłabienie włókien.

Zmiany ciśnienia pary w trakcie pracy maszyny mogą powodować zauważalne wahania wilgotności papieru na wylocie z suszarni. Długotrwałe odchylenia od wartości zadanych przekładają się na zwiększoną ilość makulatury wewnętrznej, problemy z dalszym przetwarzaniem arkuszy (druk, powlekanie, cięcie) oraz reklamacje klientów. Dlatego system regulacji ciśnienia w poszczególnych grupach suszarniczych musi charakteryzować się dobrą dynamiką, a elementy wykonawcze – szybką i powtarzalną odpowiedzią na sygnały sterujące.

Równie ważnym aspektem jest równomierność rozkładu temperatury w obrębie powierzchni cylindrów. Zależy ona w dużej mierze od prawidłowego odprowadzania kondensatu oraz od prędkości obrotowej bębnów. Przy zbyt wolnym przepływie kondensatu może dochodzić do tworzenia się tzw. pierścieni kondensatu, które powodują lokalne zróżnicowanie temperatury i tym samym nierównomierne suszenie. W skrajnych przypadkach może to prowadzić do problemów z prowadzeniem wstęgi, a nawet do zerwań przy wysokich prędkościach maszynowych.

W nowocześniejszych instalacjach coraz częściej integruje się układy parowe z systemami profilowania poprzecznego wilgotności i gramatury. Zastosowanie regulowanych w czasie rzeczywistym belek parowych lub parowo-powietrznych nad wstęgą pozwala korygować lokalne różnice w parametrach papieru. Wymaga to jednak stabilnej bazy w postaci dobrze funkcjonującego głównego układu parowo-kondensacyjnego, który zapewnia przewidywalne warunki pracy w całej suszarni.

Nowoczesne rozwiązania konstrukcyjne i automatyka

Postęp techniczny w przemyśle papierniczym doprowadził do wprowadzenia wielu innowacyjnych rozwiązań w zakresie budowy i sterowania układów parowych oraz kondensacyjnych. Producenci maszyn oferują zintegrowane systemy suszenia, w których optymalizacja parametrów pary, przepływu kondensatu i sterowania profilem termicznym odbywa się w sposób skoordynowany. Zastosowanie nowoczesnych sensorów, przetworników i układów pomiarowych umożliwia znacznie dokładniejsze monitorowanie stanu procesu niż dawniej.

Jednym z istotnych kierunków rozwoju jest cyfrowa diagnostyka i predykcyjne utrzymanie ruchu. Dzięki ciągłemu pomiarowi temperatur, ciśnień, drgań, przepływów i poziomów kondensatu możliwe staje się wykrywanie odchyleń od stanu nominalnego na wczesnym etapie. Algorytmy analityczne, korzystające z metod uczenia maszynowego, potrafią identyfikować symptomy pogarszającej się pracy odwadniaczy, zaworów regulacyjnych czy syfonów, zanim dojdzie do poważniejszej awarii lub wyraźnego spadku efektywności energetycznej.

Innym ważnym obszarem są zaawansowane systemy sterowania suszarnią, integrujące układy parowe z obiegami powietrznymi, odzyskiem ciepła oraz regulacją wilgotności papieru. Wykorzystuje się tu często strategie regulacji wielowymiarowej, w których jednocześnie steruje się kilku wielkościami manipulowanymi (np. przepływy pary do poszczególnych sekcji, prędkości wentylatorów, pozycje przepustnic) w celu utrzymania zadanych wartości wielu parametrów procesowych. Tego typu rozwiązania pozwalają na istotne ograniczenie wahań wilgotności i poprawę stabilności pracy przy zmiennych warunkach wejściowych.

Na poziomie konstrukcyjnym rozwijane są również nowoczesne typy syfonów i wirówek kondensatu, zoptymalizowane pod kątem pracy w bardzo wysokich prędkościach maszynowych i przy zróżnicowanych warunkach obciążenia. Nowe materiały, powłoki antykorozyjne oraz ulepszone kształty kanałów przepływowych zwiększają niezawodność tych elementów i zmniejszają ryzyko zatykania osadami czy zanieczyszczeniami.

Aspekty środowiskowe i zrównoważony rozwój

Współczesny przemysł papierniczy funkcjonuje w realiach zaostrzających się wymagań środowiskowych oraz rosnącej presji na redukcję emisji gazów cieplarnianych. Ponieważ produkcja pary technologicznej wiąże się w większości zakładów z wykorzystaniem paliw kopalnych, poprawa sprawności układów parowo-kondensacyjnych staje się jednym z najważniejszych narzędzi ograniczania śladu węglowego. Każdy procent oszczędności energii cieplnej przekłada się bowiem bezpośrednio na mniejsze zużycie paliwa i niższe emisje CO₂.

Kluczowe znaczenie ma maksymalny odzysk kondensatu i ograniczenie strat wody. Kondensat, jako medium o wysokiej czystości i temperaturze, idealnie nadaje się do ponownego wykorzystania w kotłach lub do podgrzewania innych strumieni procesowych. Zamknięcie obiegów wodnych, minimalizacja zrzutów ścieków termicznych oraz zastosowanie wymienników ciepła umożliwiających transfer energii z gorącego kondensatu do zimniejszych mediów to podstawowe elementy strategii zrównoważonego gospodarowania energią i wodą.

Z punktu widzenia środowiskowego ważne jest również ograniczanie emisji hałasu i pary do atmosfery, wynikających np. z niekontrolowanych upustów, pracy nieszczelnych odwadniaczy lub awarii zaworów bezpieczeństwa. Modernizacja tych urządzeń, instalacja tłumików oraz lepsze zarządzanie reżimem ciśnień w sieci parowej przyczyniają się do poprawy relacji zakładu z otoczeniem społecznym i spełniania wymogów regulacyjnych.

Coraz częściej rozważa się także integrację tradycyjnych systemów parowych z odnawialnymi źródłami energii. Choć bezpośrednie zastąpienie pary w procesie suszenia jest trudne, możliwe jest np. włączenie kotłów na biomasę, wykorzystanie spalania odpadów produkcyjnych (np. osadów włóknistych) lub zastosowanie wysokosprawnych układów kogeneracyjnych. Wszystkie te działania wspierają strategię przejścia przemysłu papierniczego na bardziej zrównoważone i niskoemisyjne modele funkcjonowania.

Bezpieczeństwo eksploatacji układów parowo-kondensacyjnych

Obsługa instalacji parowych i kondensacyjnych wiąże się z istotnymi wymaganiami w zakresie bezpieczeństwa pracy. Wysokie ciśnienia i temperatury, ryzyko uderzeń wodnych, możliwość gwałtownego rozprężenia pary przy uszkodzeniu rurociągu – wszystko to wymaga stosowania rygorystycznych procedur eksploatacyjnych oraz regularnych przeglądów. Kluczową rolę odgrywają zawory bezpieczeństwa, zabezpieczenia przed nadmiernym wzrostem ciśnienia oraz systemy detekcji wycieków.

Istotnym aspektem jest także szkolenie personelu w zakresie rozpoznawania symptomów nieprawidłowej pracy układów parowych i kondensacyjnych. Nietypowe odgłosy w rurociągach, gwałtowne zmiany odczytów manometrów, nadmierne wahania temperatur czy częsta aktywacja zaworów upustowych mogą wskazywać na zatory kondensatu, zapowietrzenie instalacji lub awarie odwadniaczy. Szybka reakcja na takie sygnały może zapobiec poważniejszym incydentom, w tym uszkodzeniom sprzętu lub zagrożeniom dla zdrowia pracowników.

W wielu krajach instalacje parowe podlegają nadzorowi organów dozoru technicznego, co oznacza obowiązek okresowych badań, prób ciśnieniowych oraz weryfikacji dokumentacji technicznej. Wymogi te obejmują zarówno kotły, jak i część instalacyjną, w tym rurociągi wysokoprężne i urządzenia pracujące pod ciśnieniem. Dobrze prowadzona dokumentacja, aktualne schematy technologiczne oraz rejestry napraw i modernizacji są nieodzownym elementem bezpiecznej eksploatacji.

Modernizacje i kierunki rozwoju układów parowo-kondensacyjnych

Wiele pracujących dziś maszyn papierniczych powstało kilkanaście lub kilkadziesiąt lat temu, a ich systemy parowe i kondensacyjne nie zawsze odpowiadają współczesnym wymaganiom efektywnościowym i środowiskowym. Dlatego liczne zakłady decydują się na stopniowe modernizacje, obejmujące wymianę odwadniaczy, instalację nowych zaworów regulacyjnych, poprawę izolacji rurociągów czy wdrożenie systemów monitoringu on-line. Takie działania stosunkowo niewielkim kosztem mogą przynieść znaczące oszczędności energii i poprawę stabilności pracy.

Bardziej zaawansowane projekty obejmują przebudowę całej koncepcji zasilania parą, np. wprowadzenie układów kaskadowych, integrację z turbinami parowymi, zmianę poziomów ciśnień roboczych lub instalację nowoczesnych stacji redukcyjno-schładzających. W niektórych przypadkach realizuje się również wymianę cylindrów suszących na konstrukcje o większej powierzchni wymiany ciepła lub lepszych parametrach wytrzymałościowych, co umożliwia pracę przy innych warunkach ciśnieniowych.

Perspektywicznie można oczekiwać dalszej cyfryzacji i automatyzacji układów parowo-kondensacyjnych w przemyśle papierniczym. Integracja z systemami klasy MES i platformami analitycznymi pozwoli na jeszcze lepsze wykorzystanie danych procesowych, budowę modeli symulacyjnych linii technologicznych oraz optymalizację pracy w czasie rzeczywistym. Sztuczna inteligencja i zaawansowana analityka predykcyjna staną się narzędziami wspierającymi inżynierów w podejmowaniu decyzji dotyczących konfiguracji parametrów pary, planowania przestojów remontowych czy wyboru strategii oszczędzania energii.

Znaczący wpływ na rozwój układów parowych i kondensacyjnych będą miały również wymagania związane z raportowaniem śladu węglowego oraz koniecznością uwzględniania kosztu emisji CO₂ w analizach ekonomicznych inwestycji. Rozwiązania umożliwiające ograniczenie zużycia pary, zwiększenie udziału energii odzyskanej z kondensatu oraz integrację z niskoemisyjnymi źródłami ciepła będą coraz częściej faworyzowane w planach rozwoju zakładów.