Automatyzacja procesów metalurgicznych w hutach stali, aluminium czy miedzi rozwija się w niezwykle szybkim tempie, a centralną rolę odgrywają w niej wyspecjalizowane roboty przemysłowe przystosowane do pracy w warunkach wysokiej temperatury, zapylenia i dużego zagrożenia dla zdrowia człowieka. Zastosowanie robotów w hutnictwie nie ogranicza się już tylko do prostych zadań manipulacyjnych, ale obejmuje coraz bardziej złożone operacje, takie jak pobór prób do analiz chemicznych, obsługa pieców, kontrola jakości powierzchni wyrobów czy zautomatyzowane załadunki i rozładunki linii walcowniczych. Dzięki temu powstaje nowy model funkcjonowania huty – oparty na integracji systemów robotycznych, zaawansowanych czujników, oprogramowania sterującego oraz rozwiązań z obszaru Przemysłu 4.0, pozwalający na stałe zwiększanie wydajności, bezpieczeństwa i jakości produktów hutniczych.

Charakterystyka środowiska hutniczego i wymagania dla robotów

Przemysł hutniczy należy do najbardziej wymagających gałęzi gospodarki pod względem warunków pracy. W strefie pieców i konwertorów stalowniczych temperatura otoczenia może okresowo przekraczać 60–70°C, a elementy instalacji osiągają wielokrotnie wyższe wartości. Do tego dochodzi intensywne promieniowanie cieplne pochodzące od ciekłego metalu, rozpryski żużla, wysokie stężenie pyłów metalicznych i tlenkowych oraz obecność gazów o różnym składzie chemicznym. Środowisko to jest skrajnie nieprzyjazne nie tylko dla człowieka, lecz także dla standardowych urządzeń automatyki, dlatego roboty stosowane w hutach muszą spełniać szczególne wymagania konstrukcyjne.

Po pierwsze, kluczowa jest odporność termiczna. Stosuje się specjalne osłony termiczne, ekrany refleksyjne, zaawansowane układy chłodzenia powietrzem lub cieczą, a także materiały izolacyjne zabezpieczające przeguby i napędy. Robot przeznaczony do pracy przy kadziach lub piecach jest konstruowany w taki sposób, aby ograniczyć wpływ promieniowania cieplnego na newralgiczne podzespoły – napędy serwo, czujniki położenia, przewody sygnałowe i zasilające. Często stosuje się również dodatkowe obudowy ochronne pełniące funkcję tarczy przeciw rozpryskom ciekłego metalu.

Po drugie, istotna jest odporność na pył i agresywne środowisko chemiczne. W hutach stali pył jest mieszaniną tlenków żelaza, związków wapnia, magnezu oraz innych domieszek, które mogą powodować przyspieszoną korozję lub uszkodzenia mechaniczne. Dlatego konstrukcje robotów hutniczych mają podwyższony stopień ochrony IP, a wrażliwe elementy uszczelnia się i zabezpiecza przed wnikaniem cząstek stałych. W szczególnie trudnych strefach roboty pracują w kapsułach ochronnych, w których utrzymuje się nadciśnienie powietrza, uniemożliwiające przedostanie się pyłów do środka obudowy.

Po trzecie, duże znaczenie ma odporność mechaniczna i konstrukcja przystosowana do udźwigu masywnych narzędzi roboczych. Robot w hucie musi często manipulować ciężkimi chwytakami, sondami pomiarowymi, palnikami tlenowymi lub osprzętem do poboru prób ciekłego metalu. Wymaga to zastosowania mocnych przekładni, solidnych ramion i precyzyjnego sterowania umożliwiającego zarówno szybkie, jak i dokładne ruchy. Dodatkowo roboty hutnicze powinny zapewniać wysoką niezawodność w trybie pracy ciągłej – wiele operacji hutniczych odbywa się w trybie 24/7, z krótkimi oknami serwisowymi, co wymaga sprzętu o podwyższonej trwałości.

Środowisko hutnicze charakteryzuje się ponadto wysokim poziomem ryzyka dla człowieka: narażenie na oparzenia, urazy mechaniczne, zatrucia gazami, upadki z wysokości przy obsłudze instalacji wielopoziomowych. Wprowadzenie robotów do najbardziej niebezpiecznych stref pozwala konsekwentnie ograniczać udział ludzi w bezpośrednim kontakcie z ciekłym metalem, rozgrzanymi powierzchniami oraz masywnymi, poruszającymi się elementami instalacji. Tym samym roboty stają się jednym z najskuteczniejszych narzędzi poprawy bezpieczeństwa pracy w hutnictwie i zmniejszania liczby wypadków.

Typowe zastosowania robotów w procesach hutniczych

Roboty do obsługi pieców i kadzi ciekłego metalu

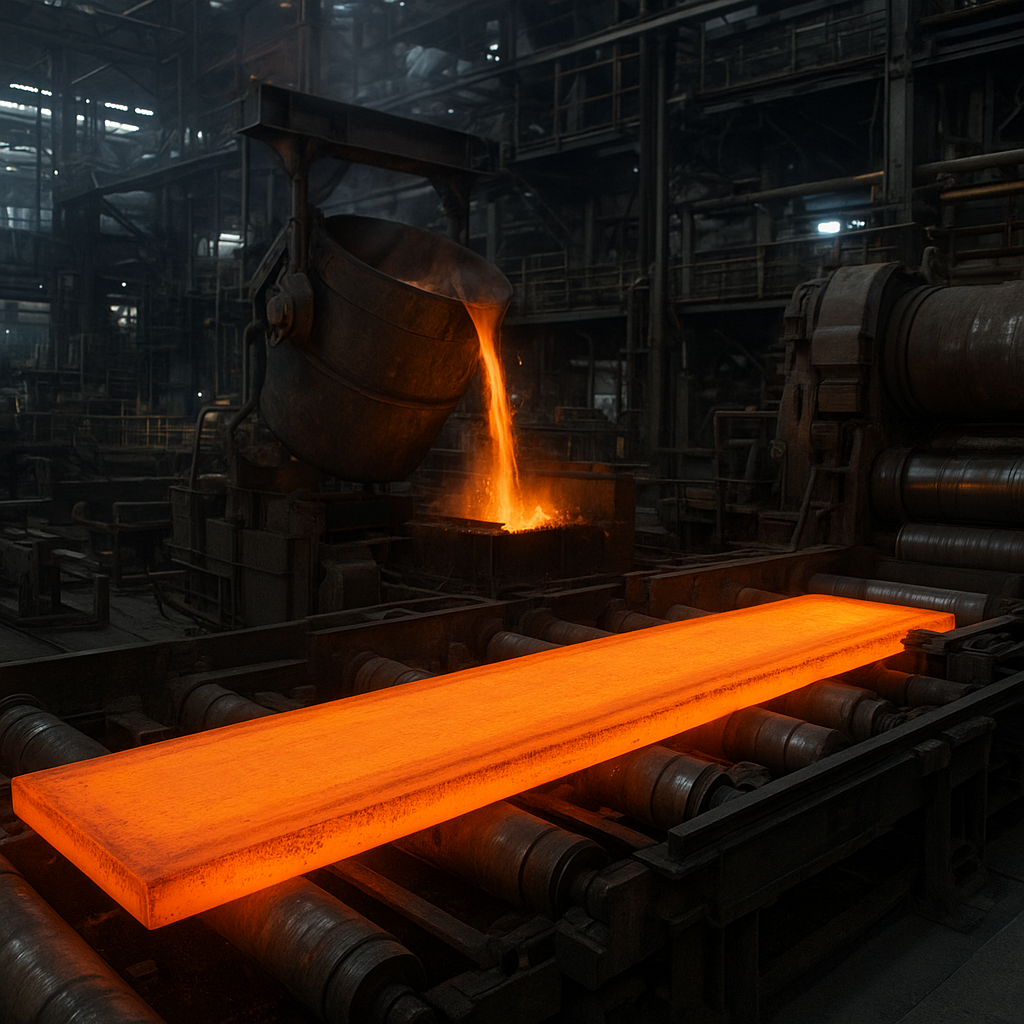

Jednym z kluczowych obszarów zastosowania robotów w hutnictwie jest obsługa pieców hutniczych oraz kadzi z ciekłym metalem. Obejmuje to takie zadania, jak otwieranie i zamykanie otworów spustowych, czyszczenie wylotów z nagaru i żużla, manipulowanie sondami pomiarowymi temperatury i składu chemicznego, a także operacje związane z rafinacją ciekłego metalu. W zakładach stosujących konwertory tlenowe czy piece elektryczne roboty współpracują z systemami automatyki, które na podstawie danych procesowych dobierają odpowiedni moment poboru prób czy dodawania poszczególnych dodatków stopowych.

Roboty wyposażone w odpowiednie narzędzia mogą wykonywać cykliczne czynności konserwacyjne i obsługowe, które dotychczas wymagały udziału ludzi w bardzo niebezpiecznym otoczeniu. Przykładowo, czyszczenie otworu spustowego pieca z zastygłego metalu może być powtarzane z wysoką precyzją, bez konieczności ręcznego operowania ciężkim narzędziem w promieniowaniu cieplnym. Zastosowanie robotów poprawia powtarzalność procesu, ogranicza nieplanowane przestoje spowodowane zablokowaniem otworów i pozwala utrzymać stabilny reżim technologiczny topienia.

Roboty wykorzystywane są także do poboru prób ciekłego metalu i żużla. Manipulatory z odpowiednimi chwytakami zanurzają specjalne łyżeczki lub sondy w ciekłym metalu, po czym umieszczają próbkę w systemie transportu do laboratorium lub do stanowiska analizatorów on-line. Automatyzacja tego etapu skraca czas uzyskania informacji o składzie stopu, dzięki czemu korekty składu chemicznego można wprowadzać szybciej i z większą precyzją. Ma to bezpośredni wpływ na jakość stali oraz ograniczenie zużycia drogich dodatków stopowych.

Roboty w obszarze odlewni i linii ciągłego odlewania

W zakładach hutniczych, w których prowadzi się proces ciągłego odlewania stali, aluminium lub innych metali, roboty znajdują zastosowanie przy szeregu operacji okołoodlewniczych. Dotyczy to przede wszystkim zadań, w których wymagane jest powtarzalne i szybkie działanie w strefie wysokiej temperatury, przy jednoczesnym ograniczeniu udziału człowieka. Roboty mogą np. układać i pozycjonować krystalizatory, obsługiwać systemy zalewania, a także czyścić powierzchnie form odlewniczych z resztek metalu czy nagaru.

W odlewniach precyzyjnych roboty realizują z kolei operacje zalewania form, manipulowania rdzeniami piaskowymi, wybijania odlewów z form, a następnie ich obróbki zgrubnej – odcinania nadlewów, szlifowania naddatków i czyszczenia powierzchni. Dzięki zastosowaniu zrobotyzowanych stanowisk możliwe jest utrzymanie wysokiej jakości wyrobów przy jednoczesnym zmniejszeniu liczby pracowników narażonych na wdychanie pyłów formierskich oraz hałas i wibracje związane z obróbką mechaniczną odlewów.

Roboty na liniach walcowniczych i wykończeniowych

W walcowniach blach, kształtowników czy prętów stalowych roboty uczestniczą w automatyzacji procesów załadunku i wyładunku linii, segregacji wyrobów oraz ich kontroli jakości. Typowe zastosowania obejmują manipulację zwojami blachy, wkładanie i wyjmowanie wsadów do pieców nagrzewczych przed walcowaniem, jak również obsługę noży i gilotyn tnących produkt na wymagane długości. Roboty mogą współpracować z suwnicami i systemami transportu rolkowego, tworząc zintegrowane środowisko przenoszenia ciężkich, gorących wsadów, bez konieczności angażowania operatorów w strefie bezpośredniego zagrożenia.

W obszarze wykończeniowym roboty są wykorzystywane do zadań pakowania, znakowania i paletyzacji wyrobów hutniczych. Mogą umieszczać etykiety z kodami kreskowymi, grawerować oznaczenia partii, wykonywać operacje bandowania pakietów blach czy prętów. Integracja z systemami informatycznymi zakładu (MES, ERP) pozwala na śledzenie przepływu materiału i pełną identyfikowalność każdej sztuki produkcji. Dzięki temu możliwe jest szybkie wyszukiwanie partii w razie reklamacji, a także lepsze zarządzanie logistyką wysyłek do klientów.

Zrobotyzowana kontrola jakości w hutnictwie

Kontrola jakości w hutnictwie jest szczególnie wymagająca ze względu na duże wymiary i masę wyrobów oraz konieczność wykrywania nawet niewielkich nieciągłości materiałowych czy wad powierzchniowych. Roboty odgrywają tu coraz większą rolę, ponieważ umożliwiają zautomatyzowane prowadzenie badań nieniszczących i pomiarów geometrycznych. Zrobotyzowane systemy mogą przenosić głowice ultradźwiękowe, sondy prądów wirowych, kamery termowizyjne czy skanery 3D wzdłuż kontrolowanych wyrobów, realizując zaplanowane ścieżki pomiarowe z wielką dokładnością i powtarzalnością.

Dzięki takim rozwiązaniom możliwe jest pełne zmapowanie struktury wewnętrznej blachy, odkuwki lub pręta pod kątem pęknięć, wtrąceń niemetalicznych, porów i innych nieciągłości. Dane z badań są archiwizowane i analizowane automatycznie, co pozwala na szybkie podejmowanie decyzji o klasyfikacji wyrobu, skierowaniu go do dodatkowej obróbki bądź odrzuceniu. Zastosowanie robotów przyspiesza proces kontroli, eliminuje subiektywne błędy operatora i pozwala na pracę w trybie ciągłym, synchronizowanym z tempem linii produkcyjnej.

Korzyści, integracja systemów i kierunki rozwoju robotyzacji w hutnictwie

Wpływ robotyzacji na bezpieczeństwo i ergonomię pracy

Najbardziej widocznym efektem wprowadzenia robotów do hut jest ograniczenie narażenia ludzi na czynniki niebezpieczne i szkodliwe. Zastąpienie pracy ręcznej w pobliżu ciekłego metalu, przy piecach, kadziach czy gorących walcach automatycznymi manipulatorami redukuje liczbę potencjalnych sytuacji wypadkowych. Pracownicy mogą zostać przesunięci do funkcji nadzorczych, programistycznych i serwisowych, które wiążą się z mniejszym obciążeniem fizycznym oraz niższym ryzykiem urazów. W dłuższym horyzoncie czasowym robotyzacja przyczynia się do poprawy wskaźników BHP, zmniejszenia absencji chorobowej i związanych z nią kosztów oraz do budowania wizerunku huty jako miejsca pracy nowoczesnego i odpowiedzialnego społecznie.

Z punktu widzenia ergonomii znaczące jest również odciążenie pracowników od zadań monotonnych, ciężkich i wymagających długotrwałego wysiłku fizycznego. Roboty przejmują na siebie transport ciężkich elementów, powtarzalne operacje ręczne oraz prace w wymuszonej pozycji ciała. Dzięki temu możliwe jest wydłużenie aktywności zawodowej pracowników, ograniczenie problemów układu mięśniowo-szkieletowego i lepsze wykorzystanie potencjału kompetencyjnego kadry, która może skupić się na zadaniach analitycznych, decyzyjnych i kreatywnych.

Efektywność energetyczna i stabilność procesu technologicznego

Robotyzacja procesów hutniczych ma istotny wpływ na poprawę efektywności energetycznej i stabilności przebiegu reakcji metalurgicznych. Precyzyjne i powtarzalne działania robotów pozwalają skrócić czas wykonywania wielu operacji, co przekłada się na mniejsze straty cieplne. Przykładowo, gdy robot szybciej i dokładniej otwiera oraz zamyka otwór spustowy pieca, ogranicza się niekontrolowane wycieki metalu oraz zmniejsza czas ekspozycji ciekłego metalu na otoczenie. Zautomatyzowane, optymalnie zaprogramowane czynności obsługowe redukują liczbę przerw w procesie, co z kolei wpływa na zmniejszenie zużycia energii elektrycznej i paliw kopalnych.

Ważnym aspektem jest też zwiększenie stabilności parametrów procesu. Roboty wykonują operacje z dużą dokładnością czasową i przestrzenną, co umożliwia utrzymanie optymalnych warunków topienia, rafinacji i odlewania. Dokładne pozycjonowanie sond pomiarowych i narzędzi roboczych, a także integracja z systemami sterowania procesem, zapewniają mniejszą zmienność parametrów krytycznych. Dzięki temu można lepiej sterować temperaturą ciekłego metalu, zawartością węgla, siarki i innych pierwiastków, a w rezultacie – uzyskiwać stal o węższych tolerancjach składu chemicznego oraz powtarzalnych własnościach mechanicznych.

Stabilny proces technologiczny oznacza także mniejsze ilości złomu wewnętrznego oraz mniej wyrobów niezgodnych ze specyfikacją. Optymalne dozowanie dodatków stopowych i materiałów wsadowych, wspomagane przez zrobotyzowane systemy pomiarowe, pozwala ograniczać marnotrawstwo surowców. Z punktu widzenia ekonomiki huty ma to wymierne znaczenie, ponieważ koszt energii i surowców stanowi znaczącą część całkowitych kosztów wytopu i przerobu metali.

Integracja robotów z systemami cyfrowymi i Przemysłem 4.0

Kolejnym etapem rozwoju automatyzacji hutnictwa jest pełna integracja robotów z systemami cyfrowymi wspierającymi zarządzanie produkcją i utrzymaniem ruchu. W ramach koncepcji Przemysłu 4.0 roboty stają się elementem rozproszonego systemu cyber-fizycznego, w którym dane z wielu urządzeń i czujników są gromadzone, analizowane i wykorzystywane do bieżącej optymalizacji procesów. Roboty komunikuje się z systemami sterowania liniami technologicznymi, z oprogramowaniem do planowania produkcji (MES), a także z narzędziami analitycznymi opartymi na sztucznej inteligencji i uczeniu maszynowym.

Jednym z obszarów, w którym integracja ta przynosi szczególnie duże korzyści, jest monitorowanie stanu technicznego robotów oraz przewidywanie ich potrzeb serwisowych. Dane o obciążeniach mechanicznych, temperaturach pracy, częstotliwości cykli i innych parametrach eksploatacyjnych są analizowane z wykorzystaniem algorytmów predykcyjnych. Pozwala to planować przeglądy i naprawy w okresach najmniej uciążliwych dla produkcji, minimalizując nieplanowane przestoje. Równocześnie wzrasta żywotność robotów oraz pewność ich działania w krytycznych momentach procesu metalurgicznego.

Integracja robotów z systemami zarządzania jakością umożliwia natychmiastowe reagowanie na wyniki kontroli. Przykładowo, jeśli zrobotyzowany system badań nieniszczących wykryje wzrost liczby niezgodności w danej partii produkcji, dane te mogą zostać automatycznie wykorzystane do korekty parametrów pieca, linii odlewniczej lub walcowniczej. W ten sposób zamyka się pętla sprzężenia zwrotnego między wytwarzaniem a kontrolą jakości, co prowadzi do ciągłej poprawy parametrów procesu i redukcji odpadów.

Wyzwania wdrożeniowe i kompetencyjne

Pomimo licznych korzyści, wdrażanie robotów w hutnictwie wiąże się również z istotnymi wyzwaniami. Jednym z nich jest konieczność odpowiedniego przygotowania infrastruktury technicznej: wzmocnienia fundamentów pod ciężkie manipulatory, zapewnienia stabilnego zasilania i systemów chłodzenia, a także dostosowania istniejących linii produkcyjnych do współpracy z nowymi urządzeniami. W wielu hutach funkcjonują instalacje o dużym stopniu zużycia technicznego, które wymagają modernizacji zanim będzie możliwe efektywne wykorzystanie robotów.

Kolejnym wyzwaniem jest rozwój kompetencji personelu. Robotyka w hutnictwie wymaga innego profilu umiejętności niż tradycyjne prace piecowe czy walcownicze. Niezbędne stają się kompetencje programistyczne, znajomość zasad integracji systemów automatyki, umiejętność diagnozowania usterek elektronicznych i mechanicznych. Zakłady muszą inwestować w szkolenia pracowników, tworzyć zespoły inżynierskie odpowiedzialne za rozwój i utrzymanie systemów zrobotyzowanych oraz współpracować z uczelniami i ośrodkami naukowymi w celu pozyskiwania kadr przygotowanych do pracy w warunkach nowoczesnej huty.

Nie można pominąć również aspektu kulturowego i organizacyjnego. Wprowadzenie robotów zmienia strukturę zadań i odpowiedzialności, wymaga redefinicji ról poszczególnych stanowisk, a nierzadko także przełamania obaw przed nową technologią. Istotne jest, aby robotyzacja była postrzegana jako narzędzie wspierające pracowników, a nie jedynie jako środek redukcji zatrudnienia. Dobrym kierunkiem jest angażowanie załogi w proces projektowania i wdrażania nowych rozwiązań, tak aby ich doświadczenie praktyczne mogło zostać wykorzystane przy programowaniu trajektorii ruchu robotów czy opracowywaniu procedur serwisowych.

Perspektywy rozwoju – inteligentne, autonomiczne systemy hutnicze

Rozwój technologii robotycznych w hutnictwie prowadzi w kierunku coraz większej autonomii i inteligencji systemów. Kolejne generacje robotów są wyposażane w zaawansowane czujniki wizyjne, laserowe skanery przestrzeni oraz moduły sztucznej inteligencji umożliwiające adaptację do zmieniających się warunków procesu. Przykładowo, robot obsługujący piec może samodzielnie rozpoznawać stopień zużycia wyłożenia ogniotrwałego na podstawie obrazów termowizyjnych i na tej podstawie sugerować konieczność remontu. Inny robot, realizujący operacje czyszczenia form odlewniczych, może dynamicznie dostosowywać parametry swojego działania do rzeczywistego stanu powierzchni formy, minimalizując zarówno czas operacji, jak i zużycie narzędzia.

W perspektywie najbliższych lat można spodziewać się dalszej integracji robotów z autonomicznymi pojazdami transportu wewnętrznego, dronami inspekcyjnymi oraz systemami zdalnego nadzoru. Takie połączenie stworzy spójne środowisko produkcyjne, w którym informacje o stanie instalacji, jakości wyrobów i przebiegu procesu będą dostępne niemal w czasie rzeczywistym. W efekcie zarządzanie hutą będzie coraz bardziej oparte na danych, a rola operatora przesunie się w stronę nadzorcy nad siecią współpracujących ze sobą urządzeń inteligentnych. To z kolei otwiera drogę do jeszcze większej optymalizacji zużycia energii, surowców i czasu, a także do dalszej poprawy produktywności i konkurencyjności zakładów hutniczych.

Wraz z postępem technologicznym zwiększa się również rola zaawansowanych metod symulacji komputerowej i wirtualnego uruchamiania (virtual commissioning). Modele cyfrowe stanowią cyfrowe bliźniaki linii hutniczych, w których można testować nowe konfiguracje robotów, zmiany trajektorii ruchu, różne warianty organizacji przepływu materiału. Umożliwia to optymalizację systemu jeszcze przed fizycznym montażem, skraca czas wdrożenia i ogranicza ryzyko błędów projektowych. W efekcie inwestycje w robotyzację stają się bardziej przewidywalne, a zwrot z nakładów szybciej osiągalny.

Transformacja hutnictwa w kierunku wysoce zautomatyzowanych, cyfrowo zarządzanych zakładów jest procesem długofalowym, lecz nieuchronnym. Roboty stanowią jego kluczowy element, łącząc funkcje wykonawcze z możliwością zbierania i przekazywania danych procesowych. W miarę jak rosną wymagania dotyczące jakości wyrobów, efektywności energetycznej i ograniczenia wpływu na środowisko, znaczenie robotów w hutnictwie będzie w dalszym ciągu wzrastać, czyniąc z nich nieodłączny komponent współczesnej i przyszłej infrastruktury przemysłu metalurgicznego.

W tym kontekście coraz większego znaczenia nabiera rola zaawansowanych systemów sterowania i analizy danych, w których wykorzystuje się algorytmy uczenia maszynowego do identyfikowania wzorców w dużych zbiorach informacji pochodzących z robotów i czujników procesowych. Dzięki nim możliwe jest wykrywanie subtelnych odchyleń od typowego przebiegu procesu, które mogą zapowiadać awarie lub spadek jakości produkcji. Zrobotyzowane instalacje, ściśle powiązane z takimi systemami, stają się coraz bardziej proaktywne – nie tylko reagują na polecenia, ale także dostarczają informacji niezbędnych do podejmowania strategicznych decyzji przez kadrę zarządzającą hut.

Rozwijająca się robotyzacja w hutnictwie wpływa również na strukturę łańcuchów dostaw i relacje z odbiorcami końcowymi. Możliwość szybkiej zmiany asortymentu, precyzyjnego dostosowania parametrów wytopu i obróbki do specyfikacji klienta, a także zapewnienia pełnej identyfikowalności partii produkcyjnych, staje się ważnym atutem konkurencyjnym. Roboty, stanowiąc integralny element złożonych systemów produkcyjnych, pomagają realizować wymagania rynku w sposób bardziej elastyczny, przy zachowaniu wysokich standardów jakości i stabilności dostaw. W efekcie całe otoczenie biznesowe hutnictwa zyskuje na przejrzystości, przewidywalności i zdolności szybkiej adaptacji do zmieniających się warunków rynkowych.

Zmiany te wpisują się w szerszy trend transformacji przemysłu ciężkiego, w którym priorytetem stają się nie tylko wskaźniki ekonomiczne, lecz także odpowiedzialność środowiskowa i społeczna. Robotyzacja, odpowiednio zaprojektowana i wdrażana, może sprzyjać redukcji emisji, racjonalnemu wykorzystaniu zasobów oraz poprawie warunków pracy. Dzięki temu przemysł hutniczy, postrzegany przez lata jako sektor tradycyjny i obciążony wieloma negatywnymi skojarzeniami, ma szansę stać się obszarem nowoczesnych, wysoko wyspecjalizowanych technologii, w których automatyzacja i innowacje pełnią kluczową rolę w kształtowaniu przemysłowej przyszłości.