Stacje chemiczne w papierniach stanowią kluczowy element nowoczesnej produkcji masy włóknistej i papieru, łącząc precyzyjne dozowanie środków chemicznych z wymaganiami jakościowymi, środowiskowymi i ekonomicznymi. To właśnie w tych punktach procesu technologicznego powstaje większość parametrów decydujących o wytrzymałości, gładkości, bieli, drukowności oraz trwałości papieru. Od poprawnej pracy stacji chemicznych zależy nie tylko jakość wyrobu końcowego, ale także stabilność ciągów technologicznych, koszty produkcji, zużycie energii, a nawet ilość odpadów i ładunek zanieczyszczeń w ściekach. Dlatego ich projektowanie, eksploatacja oraz automatyzacja są jednym z najważniejszych zagadnień w przemyśle papierniczym.

Rola stacji chemicznych w procesie wytwarzania papieru

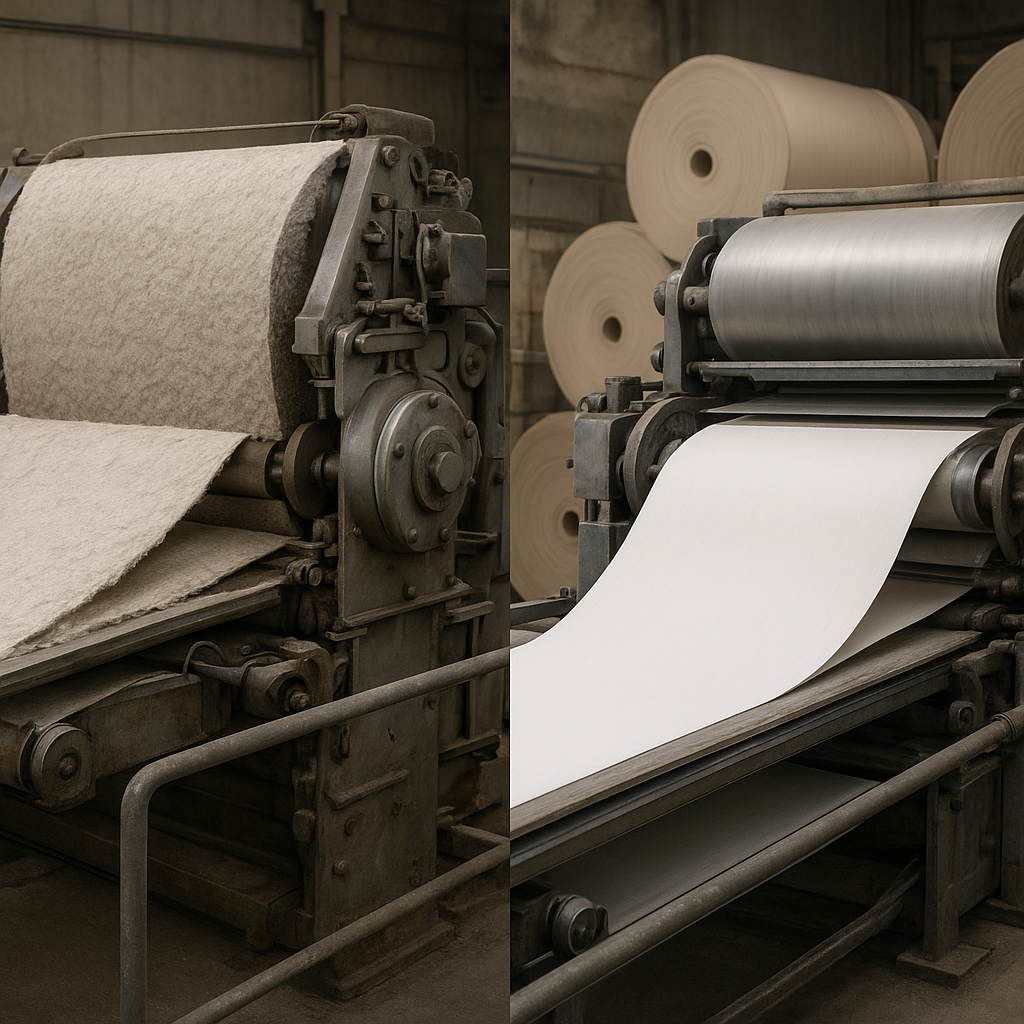

Proces produkcji papieru można podzielić na kilka głównych etapów: wytwarzanie masy włóknistej, przygotowanie masy do maszyny papierniczej, formowanie wstęgi, prasowanie, suszenie oraz wykończenie. Na większości z tych etapów stosuje się liczne środki chemiczne, których zadaniem jest modyfikacja włókien celulozowych, poprawa właściwości reologicznych zawiesiny, regulacja pH, minimalizacja osadów i pienienia, a także nadanie papierowi określonych cech użytkowych. Stacje chemiczne są fizycznym i organizacyjnym centrum, w którym magazynuje się, rozcieńcza, miesza oraz dystrybuuje te substancje do poszczególnych punktów instalacji.

Podstawowe zadania stacji chemicznej w papierni obejmują:

- przyjęcie i bezpieczne magazynowanie surowców chemicznych w postaci ciekłej, stałej lub gazowej,

- przygotowanie roztworów roboczych o określonych stężeniach,

- precyzyjne dozowanie środków do linii masy włóknistej, obiegów wody technologicznej i na maszynę papierniczą,

- kontrolę parametrów kluczowych dla jakości, takich jak pH, przewodność, ładunek kationowy/anionowy czy temperatura,

- integrację z systemami automatyki i sterowania procesem (DCS, PLC, SCADA),

- zapewnienie wysokiego poziomu bezpieczeństwa pracy oraz ograniczenie wpływu na środowisko.

Istnienie wyspecjalizowanych stacji chemicznych pozwala odciążyć bezpośrednio linię włóknistą i maszynę papierniczą od czynności pomocniczych. Dzięki temu kluczowe urządzenia – takie jak rafinery, sortowniki, hydrocyklony czy prasy – mogą pracować ze stabilnymi warunkami procesowymi, co przekłada się na większą wydajność i niższy poziom awaryjności. Z kolei inżynierowie procesu i technolodzy uzyskują wygodne narzędzie do optymalizacji receptur chemicznych w sposób elastyczny i bez konieczności kosztownych modyfikacji mechanicznych.

Znaczenie stacji chemicznych rośnie również wraz ze wzrostem udziału surowców wtórnych w produkcji. Masy makulaturowe charakteryzują się dużą zmiennością jakościową, obecnością zanieczyszczeń organicznych i nieorganicznych, a także resztek środków drukarskich i powłok. Aby poradzić sobie z tak wymagającym surowcem, konieczne jest dynamiczne dostosowywanie dawek chemikaliów flotacyjnych, odbarwiających, stabilizujących i biobójczych, co bez rozbudowanej stacji chemicznej byłoby bardzo utrudnione.

Typy chemikaliów stosowanych w stacjach chemicznych

Asortyment środków chemicznych używanych w papierniach jest szeroki i stale się rozwija, zarówno ze względu na rosnące wymagania rynku, jak i pojawiające się regulacje środowiskowe. Dla przejrzystości można wyróżnić kilka głównych grup funkcjonalnych chemikaliów, które typowo są przygotowywane i dozowane ze stacji chemicznych.

Środki do modyfikacji włókien i masy włóknistej

Do tej grupy należą przede wszystkim chemikalia wpływające na strukturę i właściwości hydrofilowe włókien celulozowych:

- Środki zaklejające wewnętrznie – historycznie był to głównie klej żywiczny z ałunem, obecnie coraz częściej stosuje się systemy syntetyczne, takie jak AKD (alkilodiketeny) czy ASA (bezkwasowe środki anhydrydowe). Ich zadaniem jest nadanie papierowi odporności na wsiąkanie wody i zwiększenie drukowności.

- Środki do modyfikacji wytrzymałości – przede wszystkim skrobiowe dodatki wewnętrzne oraz syntetyczne środki wzmacniające wiązania między włóknami. Poprawiają one wytrzymałość na rozciąganie, rozerwanie i zginanie przy zachowaniu możliwie niskiej gramatury.

- Chemikalia do kontroli barwy i bieli – nadtlenek wodoru, nadborany, kwas szczawiowy i inne środki wybielające lub stabilizujące proces bielenia masy, szczególnie istotne w produkcji papierów graficznych i higienicznych.

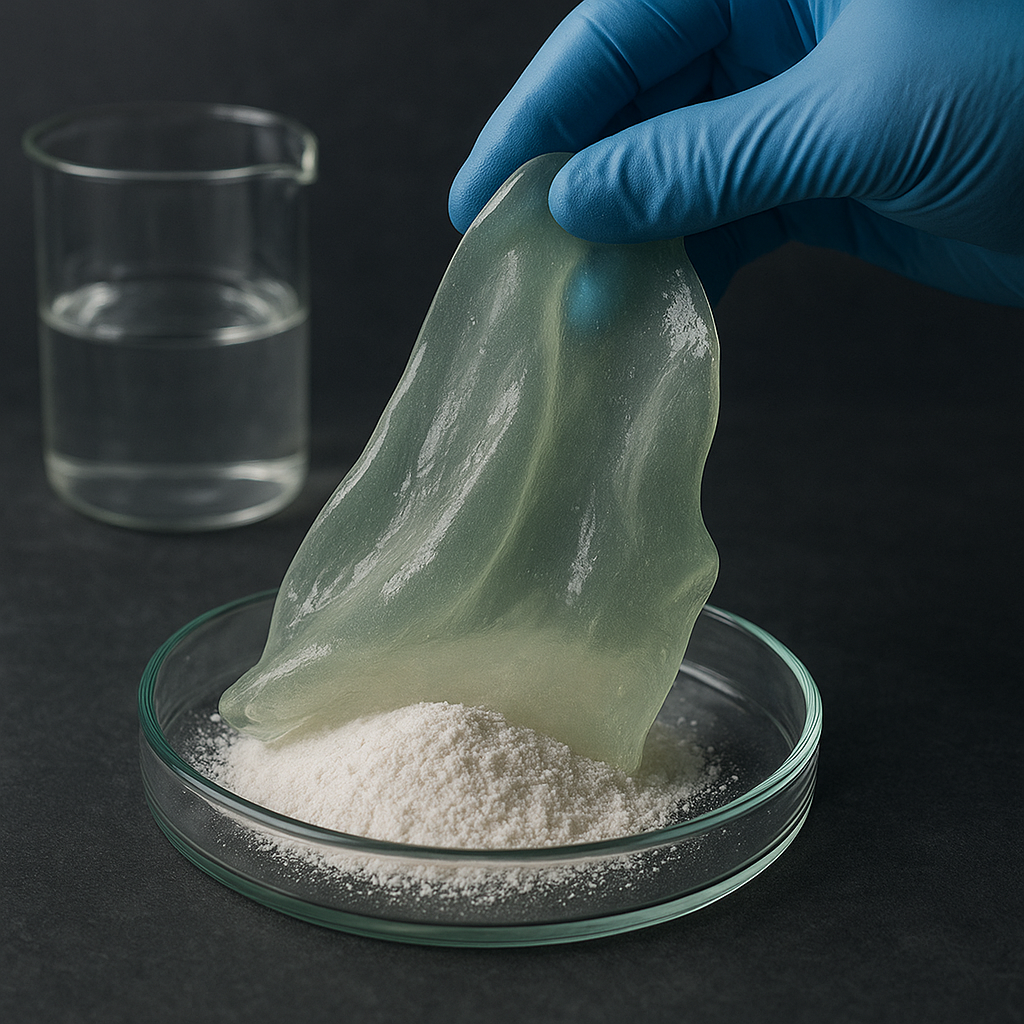

Przygotowanie tych środków w stacji chemicznej wymaga bardzo dokładnego utrzymania stężeń, temperatury i kolejności mieszania, ponieważ niewielkie odchylenia mogą znacząco wpłynąć na efektywność zaklejania czy bielenia. Na przykład niewłaściwe pH lub za wysoka temperatura mogą prowadzić do hydrolizy AKD i utraty jego aktywności, co skutkuje podwyższoną chłonnością papieru i problemami w drukowaniu.

Środki retencyjne i uszlachetniające

Retencja to zdolność układu włóknistego do zatrzymywania drobnych frakcji (wypełniaczy mineralnych, drobnych cząstek włókien i środków chemicznych) w strukturze wstęgi papierniczej. Odpowiedni poziom retencji wpływa zarówno na właściwości papieru, jak i na czystość obiegów wodnych. Stacje chemiczne przygotowują m.in.:

- polimery kationowe i anionowe (np. poliakryloamidy) jako główne środki retencyjne i flokulanty,

- koagulanty nieorganiczne – sole glinu, żelaza, a także krzemiany i inne dodatki wspomagające,

- dodatki poprawiające gładkość, połysk i drukowność, np. lateksy, skrobia powierzchniowa, środki uszlachetniające powłoki.

Znaczenie właściwego dozowania środków retencyjnych trudno przecenić. Zbyt mała ilość powoduje niską retencję mineralną i włóknistą, co skutkuje podwyższonym mętnieniem w obiegach wody, większym zużyciem chemikaliów i większym obciążeniem stacji uzdatniania ścieków. Z kolei przedozowanie prowadzi do tworzenia nadmiernych floków, ryzyka osadów na sicie i walcach, a także do problemów drukarskich wynikających z nierównomiernego rozkładu wypełniaczy w strukturze arkusza.

Środki do kontroli zanieczyszczeń, osadów i biologii obiegów

Obiegi wodne w papierni stanowią złożony ekosystem fizyczno-chemiczno-biologiczny. Wraz z recyrkulacją wody i mas włóknistych dochodzi do koncentracji substancji rozpuszczonych, koloidalnych, a także do rozwoju mikroorganizmów. Dlatego stacje chemiczne odpowiadają za przygotowanie i dozowanie środków:

- antypieniących i odpieniających – ograniczających powstawanie piany zakłócającej stabilność poziomów w zbiornikach i pracę pomp,

- przeciwosadowych i dyspergujących – redukujących ryzyko osadzania się żywic, wypełniaczy, pigmentów i włókien na elementach instalacji,

- biocydów – kontrolujących rozwój bakterii, grzybów i glonów w obiegach wodnych i układach chłodzenia,

- środków do regulacji pH i alkaliczności – głównie ługu sodowego, kwasu siarkowego, dwutlenku węgla lub wapna.

Efektywne zarządzanie tymi chemikaliami w znacznej mierze decyduje o stabilności procesu: ogranicza występowanie depozytów, zaklejeń, nalotów żywicznych czy śluzów biologicznych, które mogą prowadzić do przerw w produkcji, wad powierzchniowych i zwiększonego odrzutu. Nowoczesne stacje chemiczne integruje się z systemami ciągłego monitoringu, aby na przykład dostosować dawkę biocydów do aktualnego ładunku mikrobiologicznego i tym samym uniknąć zarówno niedostatecznej, jak i nadmiernej aplikacji.

Środki specjalne i dodatki funkcjonalne

Oprócz standardowych grup chemikaliów istnieje szeroka gama dodatków specjalistycznych, z których korzystają szczególnie papiernie produkujące wyroby o wysokich wymaganiach jakościowych. Należą do nich m.in.:

- środki poprawiające odporność na wilgoć i tłuszcze w papierach opakowaniowych,

- dodatki nadające właściwości barierowe wobec gazów, np. tlenu czy dwutlenku węgla,

- środki hydrofobowe dla etykiet i papierów specjalnych,

- dodatki zwiększające gładkość i połysk w połączeniu z powlekaniem pigmentowym,

- chemikalia do papierów higienicznych wpływające na miękkość, objętość i chłonność.

W większości przypadków są to produkty wymagające rozcieńczania, emulgowania lub stabilizacji przed wprowadzeniem do procesu. Stacja chemiczna pełni funkcję modułu przygotowawczego, w którym zapewnia się odpowiedni czas mieszania, temperaturę oraz sekwencję dodawania komponentów, aby uniknąć rozwarstwień, utraty aktywności czy powstawania osadów w rurociągach.

Budowa i organizacja pracy stacji chemicznych

Stacje chemiczne w papierniach nie są jednorodnymi obiektami – ich układ zależy od rodzaju produkowanego papieru, skali zakładu, stosowanych technologii oraz poziomu automatyzacji. Można jednak wyróżnić zestaw podstawowych elementów oraz zasad projektowych wspólnych dla większości instalacji.

Zbiorniki magazynowe i robocze

Fundamentem każdej stacji chemicznej są zbiorniki. Zwykle wydziela się:

- zbiorniki magazynowe główne – przeznaczone do przechowywania stężonych chemikaliów dostarczanych autocysternami, kontenerami lub big-bagami,

- zbiorniki pośrednie i robocze – w których przygotowuje się roztwory o wymaganym stężeniu, miesza komponenty lub utrzymuje krótkoterminowe zapasy do ciągłego dozowania,

- zbiorniki buforowe – stabilizujące proces przy wahaniach zużycia, przerwach w dostawach lub podczas prac serwisowych.

Materiały konstrukcyjne zbiorników dobiera się w zależności od agresywności chemikaliów: stal kwasoodporna, tworzywa sztuczne (PE, PP, PVDF), a czasem kompozyty. Konieczne jest także stosowanie odpowiednich zabezpieczeń, takich jak wanny wychwytowe, systemy detekcji wycieków oraz instalacje wentylacyjne i odciągi gazów. Z punktu widzenia eksploatacji ważna jest także łatwość czyszczenia zbiorników, zwłaszcza dla chemikaliów podatnych na sedymentację, krystalizację czy biologiczne zanieczyszczenia.

Układy przygotowania roztworów i mieszania

Przygotowanie roztworów to krytyczny fragment pracy stacji chemicznej. Obejmuje on:

- systemy dozowania wody technologicznej lub demineralizowanej,

- urządzenia do podawania chemikaliów z opakowań (stacje big-bag, podajniki ślimakowe, pompy beczkowe, inżektory),

- mieszadła mechaniczne lub układy recyrkulacyjne, zapewniające jednorodność roztworu,

- pomiar poziomu, stężenia, temperatury i przewodności dla kontroli parametrów.

W przypadku wielu produktów konieczne jest zachowanie określonej kolejności mieszania: najpierw woda, później dodatek główny, następnie ewentualne komponenty pomocnicze. Nieprzestrzeganie tej zasady może prowadzić do zbrylania, powstawania aglomeratów czy nawet gwałtownych reakcji egzotermicznych. Szczególnie ostrożnie postępuje się z silnymi kwasami i zasadami, których rozcieńczaniu towarzyszy wydzielanie ciepła.

Systemy dozowania i dystrybucji chemikaliów

Kluczowym zadaniem stacji chemicznej jest dostarczenie do linii technologicznej precyzyjnie odmierzonej ilości roztworów w odpowiednim czasie i miejscu. W tym celu stosuje się różne typy pomp (membranowe, śrubowe, zębate, perystaltyczne) oraz przepływomierze masowe lub objętościowe. Układ dozowania może być:

- objętościowy – oparty na stałym przepływie roztworu,

- masowy – kontrolujący ilość podawanego składnika na podstawie sygnału z przepływomierza masowego,

- sterowany kaskadowo – gdzie dawka chemikaliów zależy od mierzonego parametru procesu (np. pH, ładunek kationowy, zawartość skrobi, poziom mętności).

Stacje chemiczne są zwykle połączone z wieloma punktami dozowania zlokalizowanymi w różnych częściach papierni: w liniach rozwłókniania, flotacji, oczyszczania, rozcieńczania, a także bezpośrednio na maszynie papierniczej w obszarach skrzynki wlewowej, sekcji mokrej i pras. Odpowiedni dobór punktu wtrysku jest równie ważny, co precyzyjna ilość – od niego zależy czas mieszania, możliwość równomiernego rozprowadzenia dodatku oraz unikanie ognisk lokalnych nadmiernych stężeń, które mogłyby pogorszyć właściwości papieru lub spowodować wytrącanie się osadów.

Automatyka, pomiary i integracja z systemem sterowania

Nowoczesne stacje chemiczne są w wysokim stopniu zautomatyzowane. Integruje się je z nadrzędnymi systemami DCS lub SCADA, co pozwala na:

- zdalne zadawanie dawek i receptur,

- monitorowanie zużycia chemikaliów w czasie rzeczywistym,

- alarmowanie o stanach awaryjnych (wycieki, suchobieg pomp, przekroczenia poziomu w zbiornikach),

- automatyczne korekty dawek w odpowiedzi na zmiany parametrów produkcji.

Korzyści z automatyzacji są wielowymiarowe. Stabilizacja procesu prowadzi do ograniczenia wahań jakości i zmniejszenia odrzutu. Możliwość szczegółowej analizy zużycia chemikaliów umożliwia identyfikację obszarów nadmiernego dawkowania oraz optymalizację kosztową. Ponadto spójne raportowanie danych ułatwia spełnienie wymagań systemów zarządzania jakością (np. ISO 9001) oraz standardów środowiskowych.

Bezpieczeństwo procesowe i BHP

Praca z substancjami chemicznymi zawsze niesie ze sobą ryzyko. Projektując stacje chemiczne, bierze się pod uwagę:

- segregację substancji mogących wchodzić w niebezpieczne reakcje,

- instalację systemów awaryjnego zraszania i neutralizacji,

- dostęp do pryszniców bezpieczeństwa i płuczek do oczu,

- organizację dróg ewakuacji oraz oznakowanie stref niebezpiecznych,

- systemy wentylacji i detekcji oparów i gazów,

- szkolenie personelu z zakresu obsługi, pierwszej pomocy i reagowania na awarie.

Właściwie zaprojektowana stacja chemiczna minimalizuje kontakt pracowników z chemikaliami poprzez zastosowanie zamkniętych systemów transportu, automatycznych stacji rozładunku autocystern czy zmechanizowanych podajników do substancji sypkich. Równie istotne jest zastosowanie odpowiednich materiałów w konstrukcji – odpornych na korozję i działanie agresywnych mediów – aby ograniczyć ryzyko nagłych awarii rurociągów lub armatury.

Optymalizacja pracy stacji chemicznych: jakość, koszty, środowisko

Współczesne papiernie dążą do połączenia wysokiej jakości produktów z minimalizacją kosztów oraz wpływu na otoczenie. Stacje chemiczne są jednym z głównych obszarów, w których możliwe jest osiąganie znaczących usprawnień, bez konieczności radykalnych zmian w podstawowym ciągu technologicznym. Optymalizacja obejmuje zarówno kwestie techniczne, jak i organizacyjne.

Stabilność parametrów a jakość papieru

Jednym z głównych celów optymalizacji jest zapewnienie stałości kluczowych parametrów, takich jak pH, ładunek zeta, przewodność, zawartość skrobi czy ilość środków retencyjnych. Nawet niewielkie fluktuacje w dawkowaniu chemikaliów mogą powodować:

- wahania retencji wypełniaczy, prowadzące do zmienności popiołu w papierze,

- różnice w poziomie zaklejenia, skutkujące niejednolitą chłonnością,

- pogorszenie rozkładu wytrzymałości mechanicznej w poprzek wstęgi,

- problemy z drukownością i powstawaniem defektów powierzchniowych.

Wykorzystanie zaawansowanych systemów pomiarowych oraz algorytmów regulacji kaskadowej pozwala na szybkie reagowanie na zmiany jakości masy, wydajności maszyny czy warunków w obiegach wodnych. Dzięki temu zmniejsza się ilość papieru poza specyfikacją, a proces staje się bardziej odporny na zmienność surowców i warunków eksploatacyjnych.

Racjonalizacja zużycia chemikaliów i koszty operacyjne

Środki chemiczne stanowią istotną część kosztów zmiennych w produkcji papieru. Dlatego każda poprawa efektywności ich stosowania przekłada się bezpośrednio na wynik ekonomiczny zakładu. W ramach optymalizacji analizuje się m.in.:

- możliwość zastąpienia części chemikaliów bardziej skoncentrowanymi lub o wyższej aktywności,

- dostosowanie dawek do rzeczywistych potrzeb, a nie wartości konserwatywnych przyjętych historycznie,

- efekty synergii między różnymi dodatkami, np. między koagulantem i polimerem,

- minimalizację strat chemikaliów w wyniku nieodpowiedniego mieszania lub złej lokalizacji punktów wtrysku.

Ważnym elementem jest też ograniczanie tak zwanych ukrytych kosztów, związanych z niepożądanymi skutkami ubocznymi stosowania chemikaliów. Przykładowo, nadmierne użycie środków antyosadowych może prowadzić do zwiększenia ładunku zanieczyszczeń w ściekach, a więc do wyższych kosztów oczyszczania. Optymalizacja obejmuje zatem nie tylko ilość, ale i dobór rodzaju chemikaliów, aby ich działanie było możliwie selektywne i efektywne.

Aspekty środowiskowe i zgodność z regulacjami

Presja regulacyjna oraz oczekiwania społeczne wymuszają na papierniach coraz bardziej ambitne cele środowiskowe. Stacje chemiczne odgrywają istotną rolę w ich realizacji. Po pierwsze, właściwie dobrane chemikalia i strategie dozowania pozwalają ograniczać ładunek zanieczyszczeń w ściekach i emisjach do powietrza. Po drugie, optymalizacja procesu umożliwia obniżenie zużycia wody i energii dzięki stabilniejszej pracy maszyn.

Coraz powszechniejsze są również rozwiązania wykorzystujące środki o mniejszej toksyczności, lepszej biodegradowalności oraz niższej skłonności do bioakumulacji. Dotyczy to zwłaszcza biocydów i środków pomocniczych, które wcześniej oparte były na związkach problematycznych środowiskowo. Implementacja takich zmian wymaga jednak zwykle przebudowy części stacji chemicznej, ponieważ nowe produkty mogą mieć inne wymagania dotyczące przechowywania, rozcieńczania i mieszania.

Stacje chemiczne muszą także zapewnić odpowiednią dokumentację zużycia środków oraz transferów między poszczególnymi strumieniami procesu. Dane te są potrzebne zarówno do raportowania dla organów nadzoru, jak i do wewnętrznych analiz cyklu życia produktu (LCA) oraz programów poprawy efektywności zasobowej. Integracja systemów pomiarowych z platformami raportowania środowiskowego staje się standardem, zwłaszcza w większych koncernach papierniczych.

Digitalizacja, analiza danych i przyszłość stacji chemicznych

Postępująca digitalizacja przemysłu papierniczego wyraźnie wpływa także na funkcjonowanie stacji chemicznych. Coraz częściej wykorzystuje się:

- zaawansowane systemy monitoringu on-line parametrów chemicznych w wielu punktach instalacji,

- modele predykcyjne oparte na sztucznej inteligencji, prognozujące zapotrzebowanie na chemikalia przy zmianach sortymentu produkcji,

- systemy optymalizacji dawki w czasie rzeczywistym, dostosowujące się do zmieniających się warunków surowcowych i eksploatacyjnych,

- zdalny nadzór nad pracą stacji przez wyspecjalizowane centra serwisowe dostawców chemikaliów.

Rozwój tych technologii prowadzi do bardziej inteligentnego wykorzystania zasobów oraz zwiększa elastyczność stacji chemicznych. Możliwe staje się szybkie przełączanie między różnymi recepturami, lepsze planowanie dostaw surowców i ograniczanie przestojów. Jednocześnie rośnie znaczenie kompetencji personelu w zakresie interpretacji danych, pracy z systemami informatycznymi oraz współpracy między służbami produkcyjnymi, laboratoryjnymi i utrzymania ruchu.

Wraz z rozwojem nowych typów papierów – zwłaszcza opakowaniowych o funkcjach barierowych, zastępujących tworzywa sztuczne – rola stacji chemicznych będzie się jeszcze zwiększać. To właśnie tam będą przygotowywane złożone systemy powłok i dodatków nadających papierowi nowe właściwości użytkowe, dotychczas zarezerwowane dla materiałów polimerowych. Skuteczne zarządzanie tym obszarem stanie się jednym z głównych czynników przewagi konkurencyjnej nowoczesnych papierni.

W tym kontekście stacje chemiczne przestają być wyłącznie zapleczem pomocniczym, a stają się strategicznym węzłem procesowym, w którym łączą się wiedza technologiczna, automatyzacja, odpowiedzialność środowiskowa i ekonomika produkcji. Zrozumienie ich funkcjonowania jest niezbędne zarówno dla inżynierów procesu, jak i dla działów zarządzania kosztami, planowania inwestycji oraz rozwoju nowych produktów.