Dynamiczny rozwój elektryfikacji układów pokładowych samolotów zmienia fundamenty projektowania, eksploatacji i utrzymania statków powietrznych. Tendencja ta, określana często mianem koncepcji more-electric aircraft (MEA) oraz all-electric aircraft (AEA), przestaje być jedynie odważną wizją inżynierów, a staje się realnym kierunkiem rozwoju przemysłu lotniczego. Wzrost cen paliw, presja regulacyjna dotycząca redukcji emisji CO₂, a także rosnące oczekiwania w zakresie niezawodności i komfortu podróży powodują, że tradycyjne systemy pneumatyczne, hydrauliczne czy mechaniczne są stopniowo zastępowane przez układy zasilane energią elektryczną. Taka transformacja wymaga jednak nie tylko nowych rozwiązań technicznych, ale również ewolucji standardów certyfikacyjnych, metod projektowania oraz modeli biznesowych linii lotniczych i producentów sprzętu (OEM). W rezultacie elektryfikacja układów pokładowych staje się jednym z kluczowych filarów przyszłej architektury samolotów pasażerskich, wojskowych i bezzałogowych.

Ewolucja układów pokładowych – od systemów pneumatycznych do koncepcji more‑electric aircraft

W początkowym okresie rozwoju lotnictwa cywilnego dominowały proste, w dużej mierze mechaniczne oraz pneumatyczne układy pokładowe. Sterowanie lotkami, wysokością czy kierunkiem lotu odbywało się za pomocą linek, przekładni oraz dźwigni, a źródła energii ograniczały się do stosunkowo niewielkich prądnic i prostych akumulatorów. Rozwój skali przewozów, wzrost masy samolotów oraz wymagań w zakresie komfortu pasażerów doprowadziły jednak do wprowadzenia układów hydraulicznych, które przez dziesięciolecia pozostawały podstawą zasilania wielu systemów pokładowych: sterów, podwozia, klap, hamulców czy mechanizmów odladzania.

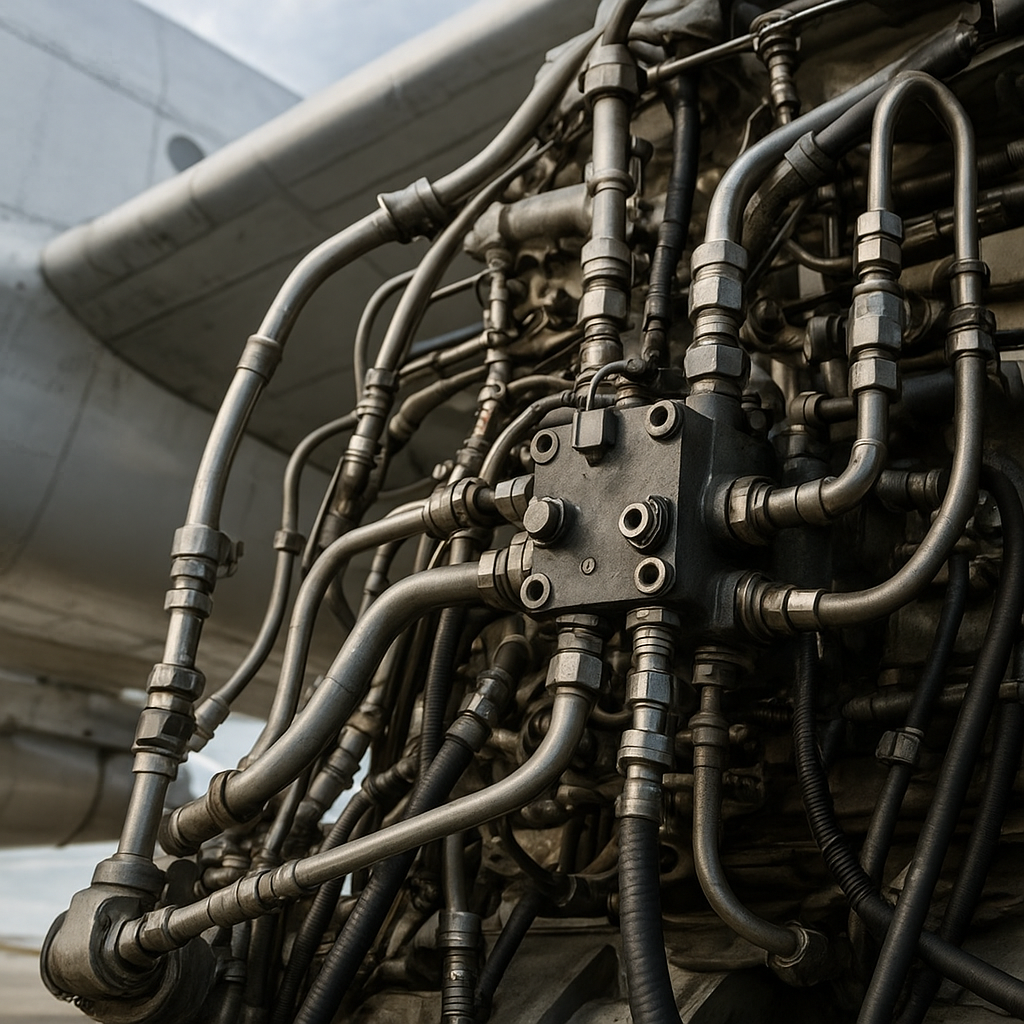

Systemy hydrauliczne, pracujące zwykle przy bardzo wysokich ciśnieniach (3000–5000 psi), oferują dużą gęstość mocy i pozwalają na efektywne przenoszenie energii w całym samolocie. Równocześnie wymagają one skomplikowanej sieci przewodów, zaworów, siłowników oraz zbiorników, co wiąże się z ryzykiem wycieków, zanieczyszczeń i koniecznością intensywnej obsługi technicznej. Wraz z pojawieniem się kolejnych generacji samolotów odrzutowych zaczęło się poszukiwanie alternatyw, które mogłyby obniżyć masę, poprawić niezawodność oraz zredukować koszty eksploatacji.

Kamieniem milowym na tej drodze stała się koncepcja more‑electric aircraft, zakładająca stopniowe przenoszenie zadań realizowanych przez układy hydrauliczne i pneumatyczne do systemów zasilanych energią elektryczną. Przykładem takiej zmiany jest odejście od klasycznego tzw. bleed air – sprężonego powietrza pobieranego z silników w celu zasilania systemów klimatyzacji, przeciwoblodzeniowych i rozruchu – na rzecz zestawu niezależnych elektrycznych sprężarek, grzałek i napędów.

Samoloty takie jak Boeing 787 Dreamliner czy w mniejszym stopniu Airbus A350 stały się pionierami w tym obszarze. Zredukowano w nich liczbę układów hydraulicznych, wprowadzono zaawansowane napędy elektryczne do obsługi pomocniczych funkcji, a część dotychczasowych zadań silników przeniesiono na wydajne generatory prądu. Dzięki temu możliwe stało się ograniczenie skomplikowanych sieci przewodów, mniejsza masa instalacji oraz większa elastyczność w integracji wyposażenia kabiny pasażerskiej.

Rozwój elektroniki mocy, w tym nowoczesnych tranzystorów IGBT i MOSFET, a także technologii półprzewodnikowych z szeroką przerwą energetyczną – takich jak SiC (węglik krzemu) czy GaN (azotek galu) – umożliwił tworzenie lżejszych, bardziej efektywnych przekształtników i falowników. To z kolei stworzyło warunki do masowego wprowadzania elektrycznych napędów o dużej mocy, zdolnych zastąpić funkcje realizowane wcześniej przez hydraulikę. Równocześnie wzrosło znaczenie zaawansowanych systemów monitorowania stanu (health monitoring), opartych o rozbudowaną sieć czujników, analizę danych i predykcyjne algorytmy diagnostyczne.

Przemysł lotniczy przeszedł więc od epoki mechaniczno‑pneumatycznej, poprzez dominację hydrauliki, do stadium, w którym elektryfikacja układów pokładowych staje się naturalnym następstwem rozwoju technologii i rosnących wymagań wobec samolotów. Nie jest to jednak proces jednorazowy – kolejne programy samolotów wykorzystują różne poziomy elektryfikacji, a rozwiązania opracowane dla dużych statków powietrznych przenikają z czasem do segmentu regionalnego, wojskowego oraz do rosnącego rynku maszyn bezzałogowych.

Kluczowe obszary elektryfikacji i architektura systemów pokładowych

Elektryfikacja układów pokładowych nie ogranicza się jedynie do pojedynczych komponentów, lecz obejmuje całą architekturę zasilania, dystrybucji i zarządzania energią. Zmiany widoczne są zarówno w obrębie napędów, systemów pomocniczych, jak i wyposażenia kabiny pasażerskiej. Kluczowym celem jest zwiększenie sprawności, elastyczności i niezawodności, przy jednoczesnym zachowaniu restrykcyjnych wymagań bezpieczeństwa oraz masy.

Zasilanie i generacja energii elektrycznej

W samolotach konwencjonalnych główne źródła energii elektrycznej stanowią generatory napędzane przez silniki odrzutowe bądź turbowałowe, a także pomocnicza jednostka mocy APU (Auxiliary Power Unit). Wraz ze wzrostem zakresu elektryfikacji, moc generowana na pokładzie znacząco rośnie – w niektórych samolotach szerokokadłubowych sięga już setek kilowatów. Oznacza to konieczność stosowania bardziej zaawansowanych systemów zarządzania energią, obejmujących konwersję napięcia, filtrację, stabilizację i dystrybucję zasilania do różnych odbiorników.

Wprowadzenie wyższych poziomów napięcia, m.in. standardu 230 VAC / 400 Hz oraz magistral prądu stałego wysokiego napięcia (HVDC), pozwala zredukować straty przesyłowe i zmniejszyć przekroje przewodów. Z drugiej strony wysokonapięciowe systemy wymagają specjalnych technik izolacyjnych, odporności na wyładowania niezupełne oraz odpowiednich zabezpieczeń przed skutkami zwarć i przeciążeń. Przemysł lotniczy opracowuje zatem specjalizowane moduły rozdziału mocy (Power Distribution Units, PDU) oraz zintegrowane centra zarządzania energią, łączące funkcje ochronne, diagnostyczne i sterujące.

Coraz większe znaczenie zyskują również źródła energii inne niż generatory mechanicznie sprzężone z silnikiem. Należą do nich wysokosprawne akumulatory litowo‑jonowe oraz systemy superkondensatorów, które mogą pełnić funkcję bufora w sytuacjach szczytowego zapotrzebowania na moc, a także zapewniać zasilanie awaryjne krytycznych systemów. W przyszłości rozważane jest łączenie tych rozwiązań z ogniwami paliwowymi, szczególnie w aplikacjach o mniejszej skali, takich jak samoloty regionalne czy maszyny bezzałogowe.

Elektryczne systemy napędowe i wykonawcze

Jednym z najważniejszych obszarów transformacji jest zastępowanie siłowników hydraulicznych elektrycznymi napędami, często określanymi jako EMA (Electro‑Mechanical Actuators) oraz EHA (Electro‑Hydrostatic Actuators). EMA wykorzystują przekładnie i silniki elektryczne do realizacji ruchu liniowego bądź obrotowego, natomiast EHA integrują lokalny obieg hydrauliczny zasilany elektryczną pompą, co pozwala zredukować potrzebę stosowania centralnego systemu hydraulicznego w całym samolocie.

Zastosowanie takich rozwiązań w układach sterowania powierzchniami aerodynamicznymi – jak lotki, klapy, ster wysokości i kierunku – pozwala ograniczyć liczbę przewodów hydraulicznych, zmniejszyć ryzyko wycieków i uprościć obsługę serwisową. Napędy elektryczne oferują precyzyjne sterowanie pozycją, momentem i prędkością, co sprzyja integracji z cyfrowymi systemami fly‑by‑wire. Dodatkową zaletą jest możliwość monitorowania pracy napędu w czasie rzeczywistym, w tym rejestrowania temperatury, prądu, wibracji i innych parametrów pozwalających na ocenę jego stanu technicznego.

Elektryfikacja obejmuje także podwozie samolotu i systemy hamulcowe. Zastosowanie elektrycznych napędów składania i wypuszczania podwozia, a także hamulców elektromechanicznych, eliminuje konieczność doprowadzania wysokociśnieniowej hydrauliki do każdego koła. W połączeniu z elektrycznym sterowaniem hamulców (brake‑by‑wire) poprawia to precyzję dozowania siły hamującej i umożliwia integrację z systemami przeciwpoślizgowymi, kontroli trakcji oraz rozbudowanymi funkcjami testów automatycznych podczas postoju.

Jeszcze innym kierunkiem jest rozwój systemów elektrycznego kołowania (Electric Taxiing System), w których koła podwozia głównego lub przedniego wyposażone są w silniki elektryczne. Pozwala to na poruszanie się samolotu po płycie lotniska bez użycia ciągu silników głównych, co ogranicza zużycie paliwa, redukuje hałas i emisję spalin oraz zwiększa elastyczność operacji naziemnych. W dłuższej perspektywie może to prowadzić do nowych standardów infrastruktury lotniskowej.

Systemy klimatyzacji, przeciwoblodzeniowe i wyposażenie kabiny

W tradycyjnych samolotach duża część funkcji pomocniczych – np. klimatyzacja, sprężanie powietrza do kabiny, przeciwoblodzenie skrzydeł czy rozruch silników – była zasilana sprężonym powietrzem bleed air, pobieranym bezpośrednio z silników. W architekturze more‑electric aircraft wiele z tych zadań przejmują elektryczne sprężarki, wentylatory, grzałki i rozruszniki‑generatory (starter‑generators). Przyczynia się to do zwiększenia sprawności ogólnej układu napędowego i zmniejszenia tzw. parasitycznego poboru mocy z silnika.

Elektryczne systemy przeciwoblodzeniowe wykorzystują nagrzewane elementy na krawędziach natarcia skrzydeł oraz stateczników, co umożliwia precyzyjną kontrolę temperatury i redukcję masy w porównaniu z klasycznymi rozwiązaniami pneumatycznymi. Z kolei elektronicznie sterowane jednostki klimatyzacyjne (packi klimatyzacyjne) oferują płynniejszą regulację parametrów powietrza w kabinie, co wpływa na komfort pasażerów i efektywne zarządzanie energią cieplną.

Wraz z elektryfikacją rozwija się także wyposażenie kabiny pasażerskiej. Systemy oświetlenia LED, zasilanie gniazd USB i 230 V przy fotelach, rozbudowane systemy rozrywki pokładowej (IFE), łączność satelitarna oraz sieci bezprzewodowe na pokładzie generują znaczne obciążenie elektryczne. Projektanci muszą więc dążyć do optymalizacji efektywności energetycznej tych systemów, stosując energooszczędne komponenty, inteligentne sterowanie oraz strategie zarządzania mocą w zależności od fazy lotu.

Zarządzanie energią i integracja systemowa

Zwiększająca się złożoność i moc układów elektrycznych wymusza rozwój zaawansowanych systemów zarządzania energią, które spełniają rolę centralnego „mózgu” infrastruktury energetycznej statku powietrznego. Obejmują one funkcje przewidywania obciążenia, optymalizacji przepływu mocy, priorytetyzacji zasilania w sytuacjach awaryjnych, a także diagnostyki online i offline.

Integracja systemowa wymaga powiązania sieci energetycznej z pokładowymi magistralami danych (np. ARINC 429, AFDX, CAN Aerospace, a w nowszych rozwiązaniach magistrale opierające się na Ethernet). Jednostki sterujące poszczególnymi napędami, przekształtnikami oraz odbiornikami energii komunikują się z centralnymi komputerami pokładowymi, umożliwiając realizację złożonych algorytmów optymalizacyjnych. Przykładowo, w fazie startu i wznoszenia system może ograniczyć pobór mocy przez mniej krytyczne układy, aby zapewnić maksymalny margines dla urządzeń kluczowych dla bezpieczeństwa lotu.

Rozwój elektryfikacji wymusza również nowe podejście do kwestii kompatybilności elektromagnetycznej (EMC/EMI). Duże prądy przełączane w przekształtnikach mocy, wysokie częstotliwości pracy falowników czy gęste upakowanie przewodów generują zakłócenia, które mogą wpływać na pracę wrażliwych systemów awionicznych. Konieczne jest więc stosowanie skutecznych filtrów, ekranowania przewodów, starannego prowadzenia mas oraz zaawansowanych metod modelowania i symulacji elektromagnetycznej na etapie projektowania.

Wyzwania, perspektywy i kierunki dalszego rozwoju elektryfikacji

Mimo oczywistych korzyści, elektryfikacja układów pokładowych wiąże się z szeregiem wyzwań technicznych, regulacyjnych i ekonomicznych. Kluczowe znaczenie ma zapewnienie odpowiedniego poziomu bezpieczeństwa, niezawodności i trwałości nowych rozwiązań w warunkach wieloletniej eksploatacji oraz różnorodnych środowisk operacyjnych, od gorących lotnisk w strefach pustynnych, po ekstremalnie zimne regiony polarne.

Bezpieczeństwo i certyfikacja systemów elektrycznych

Lotnictwo jest jednym z najbardziej regulowanych sektorów przemysłu, a proces certyfikacji nowych technologii wymaga spełnienia rygorystycznych norm i standardów. W przypadku elektryfikacji układów pokładowych szczególne znaczenie mają normy dotyczące instalacji elektrycznych (np. CS‑25 / FAR‑25, DO‑160, DO‑178, DO‑254), które określają wymagania wobec projektowania, testowania i dokumentowania systemów sprzętowych i programowych.

Projektanci muszą zapewnić odpowiedni poziom redundancji zasilania, aby awaria pojedynczego komponentu – generatora, przekształtnika czy sekcji magistrali – nie prowadziła do utraty krytycznych funkcji. W praktyce oznacza to stosowanie wielokanałowych architektur z niezależnymi ścieżkami zasilania, odseparowanymi segmentami okablowania oraz automatycznymi układami przełączania w przypadku wykrycia uszkodzenia. Szczególnym wyzwaniem są systemy wysokiego napięcia, które muszą być odporne na zwarcia łukowe, przebicia izolacji i skutki lokalnych uszkodzeń kabli.

Równocześnie oprogramowanie sterujące dystrybucją energii, diagnostyką i ochroną musi spełniać wymagania odpowiednich poziomów krytyczności (DAL – Design Assurance Level). Im większa odpowiedzialność systemu za bezpieczeństwo lotu, tym wyższy poziom DAL, a tym samym bardziej złożone i kosztowne procedury projektowania, weryfikacji i walidacji. Kreuje to zapotrzebowanie na nowe metody inżynierii oprogramowania, testów symulacyjnych oraz narzędzia do automatycznej analizy poprawności kodu i logiki sterowników.

Materiały, chłodzenie i niezawodność komponentów mocy

Wysokie gęstości mocy w przekształtnikach, falownikach i napędach elektrycznych powodują koncentrację strat cieplnych na niewielkiej przestrzeni. Zapewnienie odpowiedniego chłodzenia staje się jednym z krytycznych aspektów projektowania. Stosowane są różne techniki odprowadzania ciepła – od klasycznych radiatorów i wymuszonego chłodzenia powietrzem, przez konstrukcje z wykorzystaniem heat pipe, aż po chłodzenie cieczą w bardziej zaawansowanych aplikacjach. Każde z tych rozwiązań pociąga za sobą określone konsekwencje masowe, koszty serwisowe i wymagania integracyjne.

Rozwój półprzewodników mocy na bazie SiC i GaN umożliwia pracę przy wyższych temperaturach złącza, wyższych częstotliwościach przełączania oraz mniejszych rozmiarach komponentów. Pozwala to zmniejszyć masę i objętość przekształtników, ale jednocześnie stawia wysokie wymagania materiałom izolacyjnym, podłożom, połączeniom lutowanym oraz technikom pakietowania układów. Zapewnienie długoterminowej niezawodności, liczonej w dziesiątkach tysięcy godzin lotu, wymaga intensywnych badań zmęczeniowych, testów przyspieszonego starzenia oraz zaawansowanych modeli degradacji.

W kontekście elektryfikacji rośnie także rola zaawansowanych materiałów kompozytowych stosowanych w strukturach samolotu. Lżejsze kadłuby i skrzydła z kompozytów węglowych pozwalają zrównoważyć zwiększoną masę instalacji elektrycznych i magazynów energii. Jednocześnie pojawiają się nowe wyzwania w zakresie odprowadzania ładunków elektrostatycznych, ochrony przed wyładowaniami atmosferycznymi oraz integracji okablowania z elementami nośnymi, które nie są przewodzące w takim stopniu jak tradycyjne struktury metalowe.

Magazynowanie energii i hybrydowe układy napędowe

Następnym etapem rozwoju elektryfikacji jest integracja układów pokładowych z hybrydowymi lub w pełni elektrycznymi systemami napędowymi. Choć w przypadku dużych samolotów pasażerskich ograniczenia gęstości energii obecnych akumulatorów wciąż uniemożliwiają całkowite zastąpienie paliwa lotniczego, to w segmencie samolotów lekkich, szkolnych oraz krótkodystansowych konstrukcje elektryczne stają się coraz bardziej realną alternatywą.

Hybrydowe układy napędowe łączą silniki turbinowe, generatory oraz napędy elektryczne, tworząc architekturę, w której energia chemiczna paliwa przekształcana jest pośrednio w napęd śmigieł lub wentylatorów elektrycznych. Pozwala to na bardziej elastyczne zarządzanie profilem pracy silników, optymalizację zużycia paliwa oraz możliwość chwilowego wsparcia mocy z magazynów energii w fazach startu i wznoszenia. Z punktu widzenia architektury pokładowej systemy te wymagają jednak dalszej rozbudowy infrastruktury elektrycznej, w tym magistral wysokiego napięcia, złożonych układów zabezpieczeń i zaawansowanych algorytmów sterowania rozdziałem mocy.

W pełni elektryczne statki powietrzne, choć na razie ograniczone głównie do małych konstrukcji, stanowią poligon doświadczalny dla nowych technologii magazynowania energii. Opracowywane są akumulatory o zwiększonej gęstości energii, ogniwa litowo‑siarkowe, litowo‑powietrzne czy systemy hybrydowe łączące baterie z ogniwami paliwowymi na wodór. Niezależnie od konkretnej technologii, integracja takich rozwiązań z układami pokładowymi wymaga rozbudowanych systemów monitorowania temperatury, napięcia, prądu i stanu naładowania, a także złożonych środków bezpieczeństwa w razie uszkodzenia ogniwa czy termicznego ucieczki reakcji.

Cyfryzacja, diagnostyka predykcyjna i nowe modele eksploatacji

Elektryfikacja układów pokładowych sprzyja dalszej cyfryzacji lotnictwa. Każdy napęd, przekształtnik czy moduł zasilania wyposażany jest w czujniki i układy komunikacyjne, dzięki czemu stan komponentów może być monitorowany w czasie rzeczywistym. Dane te są przetwarzane na pokładzie oraz przesyłane do naziemnych centrów analiz, gdzie za pomocą algorytmów uczenia maszynowego i metod statystycznych tworzy się modele prognostyczne zużycia i degradacji elementów.

Takie podejście umożliwia wdrożenie strategii utrzymania predykcyjnego (predictive maintenance), w której interwencje serwisowe planowane są na podstawie rzeczywistego stanu technicznego systemu, a nie tylko sztywno określonych interwałów czasowych. Dla operatorów oznacza to mniejszą liczbę nieplanowanych przestojów, lepsze wykorzystanie floty i niższe koszty utrzymania. Dla producentów z kolei tworzy nowe możliwości biznesowe związane z oferowaniem usług monitoringu i analityki jako integralnej części pakietu eksploatacyjnego.

Równocześnie cyfryzacja zwiększa złożoność systemów informatycznych i wymaga wprowadzenia zaawansowanych mechanizmów cyberbezpieczeństwa. Układy zarządzania energią, komunikujące się zarówno z systemami pokładowymi, jak i z infrastrukturą naziemną, stają się potencjalnym wektorem ataku. Niezbędne jest więc wdrożenie silnych mechanizmów uwierzytelniania, szyfrowania, segmentacji sieci oraz ciągłego monitorowania pod kątem anomalii i prób nieautoryzowanego dostępu.

Perspektywy rozwoju i implikacje dla przemysłu lotniczego

Dalszy rozwój elektryfikacji układów pokładowych będzie ściśle związany z globalnymi trendami w lotnictwie: dążeniem do neutralności klimatycznej, rosnącą automatyzacją oraz integracją z innymi środkami transportu. Organizacje międzynarodowe oraz agencje regulacyjne już teraz wyznaczają ambitne cele redukcji emisji gazów cieplarnianych, które w praktyce nie mogą zostać osiągnięte jedynie poprzez poprawę aerodynamiki czy wydajności silników. Konieczne jest głębokie przedefiniowanie architektury energetycznej samolotów, w tym zdecydowane zwiększenie udziału systemów elektrycznych.

Producenci samolotów oraz podzespołów inwestują więc w badania nad nowymi generacjami generatorów, silników elektrycznych o wysokiej gęstości mocy, zaawansowanych materiałów izolacyjnych, a także nad optymalizacją całej „elektrycznej” ścieżki energii – od magazynu, przez konwersję, aż po odbiorniki. Wraz z rozwojem technologii można oczekiwać stopniowego przechodzenia od koncepcji more‑electric do all‑electric w wybranych klasach statków powietrznych. Dotyczy to w szczególności segmentu regionalnego, szkoleniowego, eVTOL oraz pojazdów miejskiej mobilności powietrznej, gdzie dystanse są krótsze, a masy startowe niższe.

Dla przemysłu lotniczego oznacza to także konieczność przebudowy łańcuchów dostaw i kompetencji inżynierskich. Firmy tradycyjnie specjalizujące się w hydraulice czy pneumatyce muszą rozwijać kompetencje w dziedzinie elektroniki mocy, oprogramowania wbudowanego oraz systemów sterowania. Z kolei dostawcy rozwiązań elektrycznych stają się coraz bardziej kluczowymi partnerami w procesie tworzenia nowych platform lotniczych. Wzajemne przenikanie się tych obszarów będzie napędzać innowacje i kreować nowe standardy branżowe.

W długiej perspektywie elektryfikacja układów pokładowych wpisuje się w szerszą transformację energetyczną i cyfrową całego sektora transportu. Z jednej strony umożliwia stopniową redukcję emisji, z drugiej – tworzy fundamenty pod integrację samolotów z inteligentną infrastrukturą naziemną, systemami zarządzania ruchem powietrznym nowej generacji oraz multimodalnymi platformami logistycznymi. W miarę jak technologie dojrzewają, a doświadczenia eksploatacyjne rosną, elektryczne samoloty – zarówno częściowo, jak i w pełni elektryczne – stają się nieodłącznym elementem krajobrazu współczesnego lotnictwa.