Rozwój technologii w przemyśle papierniczym w ogromnym stopniu koncentruje się na etapie formowania wstęgi, gdzie wodna zawiesina włókien celulozowych przekształcana jest w równomierną, stabilną strukturę papieru. To właśnie w systemach formujących zapada decyzja o jakości warstwy podstawowej, od której zależą późniejsze własności wytrzymałościowe, drukowe i użytkowe produktu końcowego. Zrozumienie zasad działania, budowy i konfiguracji systemów formujących w maszynach papierniczych jest kluczowe zarówno dla technologów, jak i dla operatorów linii produkcyjnych oraz projektantów nowoczesnych maszyn. Wraz ze wzrostem prędkości maszyn papierniczych i rosnącymi wymaganiami rynku w zakresie jakości i powtarzalności, systemy formujące muszą łączyć wysoką efektywność odwadniania, kontrolę orientacji włókien, stabilność wstęgi oraz maksymalną energooszczędność.

Podstawy procesu formowania w maszynie papierniczej

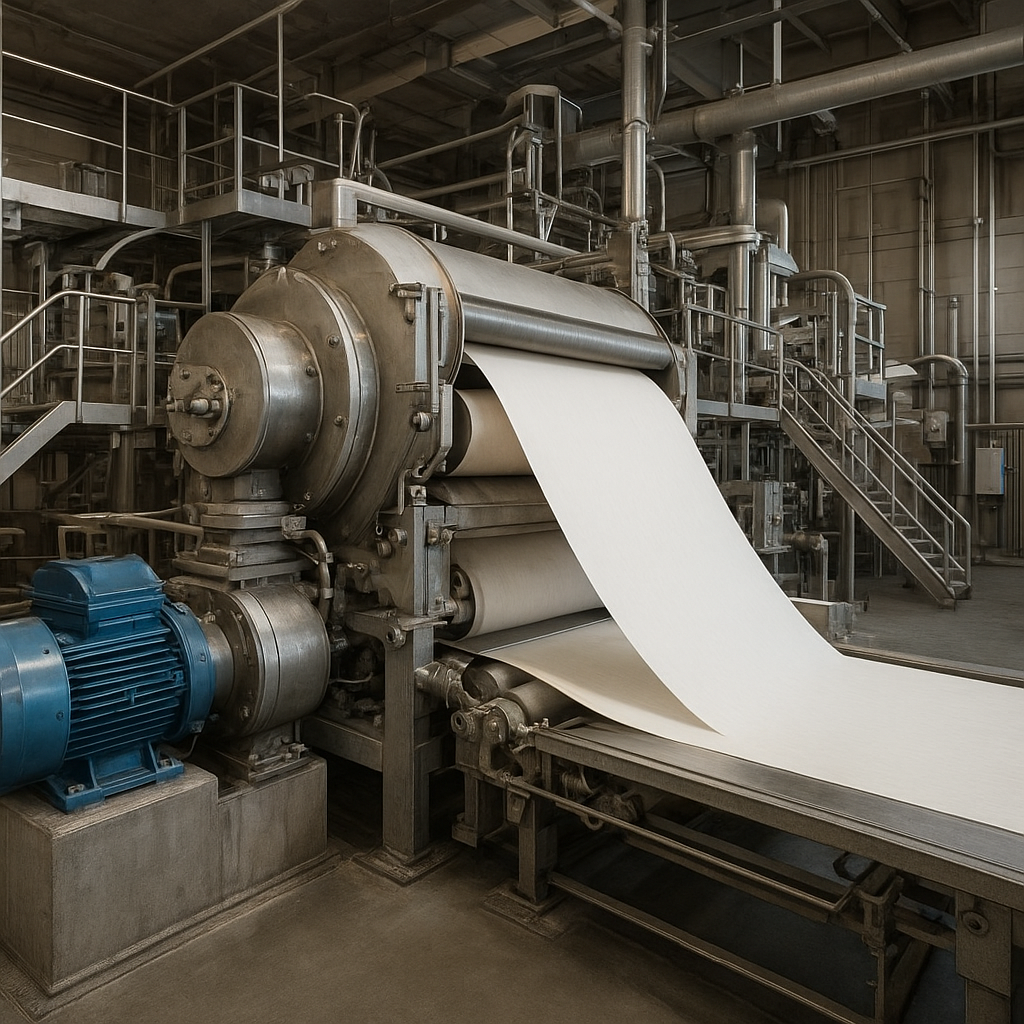

Formowanie wstęgi papieru rozpoczyna się w momencie podania rozwodnionej masy włóknistej z układu doprowadzania do strefy formującej. Zawiesina o stężeniu typowo od 0,3 do 1,0% substancji suchej trafia na sitową część maszyny papierniczej, gdzie pod wpływem sił grawitacji, podciśnienia i przyspieszeń dynamicznych następuje intensywne odwadnianie. Zadaniem systemu formującego jest takie usunięcie nadmiaru wody, aby na sicie pozostała możliwie jednorodna warstwa włókien, wypełniaczy i drobnych cząstek, bez defektów strukturalnych i z kontrolowaną orientacją w kierunku podłużnym i poprzecznym.

Podstawową rolą systemów formujących jest zatem jednoczesne zapewnienie:

- efektywnego i kontrolowanego odwadniania przy minimalnych zakłóceniach struktury wstęgi,

- stabilnego prowadzenia wstęgi i sita przy wysokich prędkościach roboczych,

- kształtowania profilu gramatury, porowatości i orientacji włókien,

- zachowania równowagi między retencją a równomiernym rozkładem wypełniaczy,

- możliwości regulacji parametrów w szerokim zakresie (podciśnienie, kąty natarcia, prędkości).

Warunki hydrodynamiczne, jakie panują w strefie formowania, decydują o tym, czy włókna ułożą się przypadkowo, czy też nastąpi wzmożona orientacja w kierunku ruchu wstęgi, wpływająca na anisotropię własności wytrzymałościowych. Dodatkowo intensywność i sposób odwadniania determinują jednorodność profilu poprzecznego oraz ryzyko powstawania smug wodnych, fluktuacji gramatury i defektów powierzchni.

Właściwie zaprojektowany system formujący musi brać pod uwagę nie tylko rodzaj produkowanego papieru (graficzny, opakowaniowy, higieniczny, specjalny), ale także rodzaj i skład masy włóknistej, poziom dodatków chemicznych, zakres gramatur oraz docelowe prędkości maszyny. W praktyce oznacza to kompromis między intensywnością odwadniania a ochroną delikatnej, jeszcze słabo związanej struktury wstęgi.

Klasyczne i nowoczesne typy systemów formujących

Systemy formujące w maszynach papierniczych można podzielić na kilka głównych typów, wynikających z historycznego rozwoju konstrukcji oraz rosnących wymagań co do prędkości i jakości formowania. Do najważniejszych kategorii należą:

- systemy z sitem płaskim (formery klasyczne typu Fourdrinier),

- formery dwusitowe (twin-wire, gap formers),

- systemy hybrydowe, łączące cechy sita płaskiego i sekcji dwusitowej,

- wyspecjalizowane formery do papierów lekkich i bibułkowych.

Pojedyncze sito płaskie było przez dziesięciolecia standardem w produkcji papierów graficznych i opakowaniowych o umiarkowanych prędkościach maszyny. Zawiesina masy wypływała przez skrzynkę wypływową na ruchome sito, po czym następowało stopniowe odwadnianie na stołach wodnych, skrzynkach ssących i wałkach odwadniających. Taka konfiguracja zapewniała stosunkowo łagodne warunki hydrodynamiczne, lecz ograniczała maksymalną prędkość produkcji oraz możliwości kształtowania symetrii struktury w przekroju grubości wstęgi.

Wraz ze wzrostem wymagań dotyczących prędkości oraz potrzeby poprawy formowania drobnych frakcji i wypełniaczy zaczęto stosować formery dwusitowe, w których wstęga kształtuje się pomiędzy dwoma poruszającymi się sitami. Zawiesina podawana jest do wąskiej szczeliny między sitami (tzw. gap), a woda usuwana jest jednocześnie w dwóch kierunkach, co sprzyja uzyskaniu bardziej symetrycznej struktury wstęgi. W efekcie następuje poprawa gładkości, drukowności oraz redukcja różnic własności między stroną druczną a filcową.

Formery hybrydowe łączą odcinek formowania na sicie płaskim z następującą po nim sekcją dwusitową. Tego typu systemy znajdują zastosowanie szczególnie tam, gdzie wymagane jest zarówno dobre formowanie przy wstępnie spokojnym odwadnianiu, jak i wysoka prędkość produkcji oraz możliwość agresywniejszego usuwania wody bez utraty stabilności wstęgi. W strefie hybrydowej można stosować intensywne działanie podciśnienia, listwy impulsowe oraz elementy indukujące zjawisko pulsacyjnego odwadniania.

Coraz większe znaczenie mają także specjalistyczne formery do produkcji papierów lekkich i bibułkowych (tissue), gdzie decydujące są: niska gramatura, wysoka miękkość, porowatość oraz zdolność do szybkiego wchłaniania wody. W takich systemach formujących bardzo duży nacisk kładzie się na delikatność oddziaływania na wstęgę, kontrolę przepływów powietrza i wody oraz możliwość precyzyjnej regulacji napięcia i prędkości sit przy ekstremalnie niskich gramaturach.

Elementy konstrukcyjne i zasady działania systemów formujących

Bez względu na typ konstrukcji, systemy formujące zawierają zespół współpracujących ze sobą elementów odpowiedzialnych za podanie masy, rozłożenie jej na sicie, kształtowanie profilu poprzecznego, intensywność odwadniania oraz stabilność ruchu. Kluczowe znaczenie mają:

- skrzynka wypływowa i układ doprowadzania masy,

- stół formujący (stoły wodne, listwy formujące, skrzynki ssące),

- wałki formujące i wałki prowadzące sito,

- sekcje dwusitowe z listwami i skrzynkami impulsowymi,

- układy regulacji podciśnienia i kontroli przepływu wody białej.

Skrzynka wypływowa i przygotowanie strugi masy

Skrzynka wypływowa jest pierwszym elementem systemu formującego, w którym następuje kształtowanie strugi masy w kierunku podłużnym i poprzecznym. Od konstrukcji skrzynki zależy jednorodność rozkładu włókien, prędkość wypływu, poziom turbulencji oraz możliwość korekcji profilu gramatury. Nowoczesne skrzynki wypływowe wykorzystują zaawansowane systemy regulacji szczeliny wylotowej, profile statyczne i dynamiczne, a także elementy generujące kontrolowane turbulencje poprawiające dyspersję włókien.

Celem jest doprowadzenie do tego, aby struga masy w momencie kontaktu z sitem była możliwie jednorodna w całej szerokości roboczej i dopasowana prędkością do prędkości sita. Zbyt duże różnice prędkości mogą powodować zaciąganie, fluktuacje powierzchniowe, powstawanie smug oraz lokalne zaburzenia orientacji włókien. Odpowiedni poziom turbulencji pozwala natomiast ograniczyć flokulację włókien i wypełniaczy, sprzyjając tworzeniu bardziej homogennej struktury.

Stół formujący i kontrola pierwszej fazy odwadniania

Po wypływie na sito zawiesina masy przechodzi przez strefę stołu formującego, w której dominuje odwadnianie grawitacyjne i wspomagane podciśnieniem. W klasycznym układzie z sitem płaskim stół formujący składa się ze stołów wodnych, listew zawietrznych oraz stopniowo narastających pod względem podciśnienia skrzynek ssących. Rozmieszczenie i geometria tych elementów determinują kształt śladu hydrodynamicznego włókien oraz tempo wiązania się wstęgi.

W pierwszych sekcjach formowania szczególnie ważne jest łagodne odwadnianie, które minimalizuje ryzyko wypłukiwania drobnych frakcji i wypełniaczy oraz powstawania zjawiska tzw. wire marking, czyli odcisków struktury sita na powierzchni wstęgi. Dlatego stosuje się elementy o specjalnie dobranych krawędziach i kątach natarcia, a także materiały o niskim współczynniku tarcia, aby zmniejszyć zużycie oraz zapewnić równomierne rozprowadzenie przepływów wody.

Skrzynki ssące, listwy impulsowe i kontrola intensywnego odwadniania

W miarę postępu formowania i narastania wytrzymałości własnej wstęgi możliwe staje się stosowanie intensywniejszych metod odwadniania. W tym celu używa się skrzynek ssących z regulowanym podciśnieniem, listew impulsowych oraz rozwiązań umożliwiających generowanie okresowych impulsów ciśnienia. Dzięki temu można poprawić uformowanie wewnętrznej struktury wstęgi, zmniejszyć porowatość oraz poprawić wiązanie między włóknami.

Listwy impulsowe powodują powstawanie na sicie naprzemiennych stref podwyższonego i obniżonego ciśnienia, co prowadzi do pulsacyjnego przepływu wody przez wstęgę. Tego rodzaju działanie sprzyja przemieszczaniu się drobnych frakcji w głąb struktury, zamiast ich nadmiernego wypłukiwania. Efektem jest bardziej jednorodny profil poprzeczny, poprawa retencji wypełniaczy oraz zwiększenie odporności na rozwarstwianie.

Formery dwusitowe i znaczenie symetrycznego odwadniania

W systemach dwusitowych i gap formerach zawiesina masy trafia pomiędzy dwa współpracujące sita. Struga może być wprowadzana bezpośrednio z poziomej lub lekko pochylonej skrzynki wypływowej albo poprzez specjalne komory mieszające, w których dodatkowo kontroluje się turbulencję i prędkość. W takim układzie woda jest usuwana symetrycznie w dwóch kierunkach, co ogranicza powstawanie wyraźnej strony drucznej i poprawia ogólną równomierność struktury.

Formery dwusitowe są szczególnie korzystne przy produkcji papierów o wysokich wymaganiach dotyczących gładkości, drukowności oraz symetrii właściwości mechanicznych. Istotne jest jednak bardzo precyzyjne sterowanie napięciem i prowadzeniem obu sit, gdyż wszelkie odchylenia mogą prowadzić do powstawania różnic grubości, smug, a nawet rozdarć wstęgi. Z tego względu stosuje się rozbudowane systemy pomiaru i regulacji napięcia, ugięcia oraz bicia sit w czasie rzeczywistym.

Znaczenie systemów formujących dla jakości, wydajności i zrównoważonego rozwoju

Rola systemu formującego w nowoczesnej maszynie papierniczej wykracza daleko poza sam etap wstępnego odwadniania. Od tego, jak przebiega proces formowania, zależy nie tylko jakość gotowego papieru, ale również wydajność całej linii, zużycie energii, poziom odpadów oraz możliwość stosowania surowców o zróżnicowanej jakości, w tym makulatury i włókien wtórnych.

Wpływ na własności użytkowe i drukowe papieru

Struktura uformowanej wstęgi determinuje podstawowe parametry jakościowe, takie jak:

- profil gramatury w kierunku poprzecznym i podłużnym,

- porowatość i przepuszczalność powietrza,

- gładkość i równomierność powierzchni,

- parametry wytrzymałościowe (rozdzieranie, zrywanie, sztywność),

- różnice między stroną druczną a filcową.

Niewłaściwe warunki formowania mogą prowadzić do problemów w dalszych etapach przetwarzania, takich jak trudności w powlekaniu, drukowaniu czy konwertowaniu (np. falcowanie, klejenie, bigowanie). Zbyt duża orientacja włókien w kierunku maszynowym skutkuje nadmierną anisotropią wytrzymałości, co może utrudniać przetwarzanie w kierunku poprzecznym. Nadmierna porowatość prowadzi natomiast do zwiększonego zużycia farb i lakierów, pogorszenia krycia oraz niejednorodności odbitki drukarskiej.

Nowoczesne systemy formujące umożliwiają precyzyjną regulację profilu gramatury i struktury włóknistej poprzez połączenie zaawansowanych skrzynek wypływowych, sterowanych komputerowo układów podciśnienia, regulowanych listew formujących oraz bieżącej analizy danych z pomiarów jakości wstęgi. Dzięki temu możliwe jest prowadzenie produkcji w sposób powtarzalny, nawet przy częstych zmianach gatunków papieru i parametrów procesu.

Efektywność energetyczna i gospodarka wodna

Systemy formujące odgrywają również kluczową rolę w bilansie energetycznym maszyny papierniczej. Im skuteczniej woda zostanie usunięta w strefie formowania i wczesnej prasy, tym mniejsze będzie obciążenie sekcji suszącej, która jest jednym z najbardziej energochłonnych obszarów całego procesu. Optymalizacja elementów formujących pozwala zatem na istotne ograniczenie zużycia pary, energii elektrycznej oraz wody chłodzącej.

Szczególne znaczenie ma kontrola ilości i jakości wody białej odprowadzanej z systemu formującego. Właściwe projektowanie skrzynek ssących i układów drenażowych umożliwia efektywne odzyskiwanie wody procesu, jej recyrkulację oraz separację włókien i wypełniaczy w układach flotacyjnych i filtracyjnych. W nowoczesnych fabrykach dąży się do minimalizacji świeżego poboru wody oraz maksymalnego wykorzystania obiegu zamkniętego, co wiąże się z dalszym rozwojem i modernizacją układów formujących.

Adaptacja do surowców wtórnych i zmiennych warunków produkcyjnych

Rosnący udział włókien wtórnych i makulatury w produkcji papieru stawia dodatkowe wymagania przed systemami formującymi. Włókna pochodzące z recyklingu charakteryzują się często większą zawartością drobnych frakcji, gorszą długością i pogorszonymi własnościami wiążącymi. Zwiększa się także udział zanieczyszczeń klejowych, pigmentów i drobnych wypełniaczy, które wpływają na reologię zawiesiny oraz proces odwadniania.

Aby utrzymać wysoką jakość produktu końcowego, systemy formujące muszą być w stanie poradzić sobie z większą fluktuacją parametrów masy, zmiennym obciążeniem zanieczyszczeniami oraz innym spektrum rozmiarów cząstek. Rozwiązaniem jest stosowanie bardziej zaawansowanych profili skrzynek wypływowych, regulowanych stref turbulencji, progresywnych systemów podciśnienia oraz zintegrowanych układów pomiarowych w czasie rzeczywistym. Pozwala to na bieżące dostosowywanie warunków formowania do właściwości masy i wymagań aktualnie produkowanego gatunku papieru.

Jednocześnie rośnie znaczenie cyfryzacji i automatyzacji w sterowaniu systemami formującymi. Integracja czujników profilu gramatury, wilgotności, zanieczyszczeń oraz parametrów hydrodynamicznych z zaawansowanymi systemami sterowania umożliwia prowadzenie procesu na poziomie wysokiej stabilności, przy jednoczesnym minimalizowaniu strat, odpadów oraz koniecznych interwencji ręcznych.

W efekcie nowoczesny system formujący staje się nie tylko zbiorem elementów mechanicznych, ale złożonym, sterowanym cyfrowo układem, którego główną funkcją jest zapewnienie optymalnego uformowania wstęgi przy najniższym możliwym zużyciu zasobów i energii. To właśnie w tym obszarze łączą się wymagania jakościowe, ekonomiczne i środowiskowe, a ciągły rozwój technologii formowania ma bezpośredni wpływ na konkurencyjność całego przemysłu papierniczego.