Rozwój przemysłu hutniczego od zawsze był ściśle związany z poszukiwaniem metod poprawy jakości wyrobów stalowych, zwiększenia wydajności oraz ograniczenia kosztów produkcji. Wdrażanie rozwiązań z zakresu automatyki – od prostych układów sterowania po zaawansowane systemy cyfrowe – radykalnie zmieniło sposób projektowania i prowadzenia procesów metalurgicznych. Automatyzacja nie jest już jedynie narzędziem wspomagającym pracę człowieka, lecz staje się fundamentalnym elementem architektury zakładu hutniczego, determinując stabilność, powtarzalność i parametry jakościowe stali. Zastosowanie nowoczesnych systemów pomiarowych, sieci sterowników PLC, zaawansowanych algorytmów regulacji oraz integracja danych procesowych umożliwiają kontrolę na poziomie, który jeszcze kilka dekad temu był nieosiągalny. Jednocześnie automatyka wymusza zmianę organizacji pracy, struktur kompetencji i podejścia do utrzymania ruchu, co przekłada się na konieczność budowania nowych modeli zarządzania wiedzą i bezpieczeństwem. Poniższy tekst przedstawia kluczowe obszary, w których automatyzacja wpływa na jakość wyrobów stalowych, ze szczególnym uwzględnieniem procesów hutniczych od wytopu, poprzez przerób plastyczny, aż po operacje wykończeniowe.

Znaczenie automatyki w kluczowych etapach wytwarzania stali

Produkcja stali obejmuje wiele powiązanych etapów: przygotowanie wsadu, procesy wytapiania w wielkim piecu lub piecu elektrycznym, procesy konwertorowe i rafinacyjne, odlewanie ciągłe, przerób plastyczny na gorąco i na zimno, a następnie wykańczanie powierzchni oraz kontrolę jakości. Na każdym z tych etapów występuje złożony zespół zjawisk fizycznych i chemicznych, których przebieg musi być odpowiednio sterowany, aby uzyskać pożądane własności mechaniczne i użytkowe wyrobu końcowego. Automatyka pozwala na wprowadzenie precyzyjnej, powtarzalnej i szybkiej reakcji na zmiany w procesie, minimalizując rosnące koszty błędów technologicznych.

W tradycyjnie prowadzonych procesach hutniczych znaczna część decyzji była podejmowana na podstawie doświadczenia operatora oraz okresowych pomiarów parametrów. Taka strategia rodziła ograniczenia: duże opóźnienia w reakcji na zakłócenia, trudności w analizie przyczynowo-skutkowej odchyleń jakościowych oraz ograniczoną możliwość pełnego wykorzystania potencjału maszyn i urządzeń. Wprowadzenie zaawansowanych rozwiązań automatyki umożliwiło przejście do modelu sterowania opartego na danych, z wykorzystaniem ciągłego monitoringu i algorytmów korygujących w czasie rzeczywistym, co bezpośrednio przełożyło się na jakość wytwarzanej stali.

Kluczowym aspektem jest również integracja systemów automatyki z systemami zarządzania produkcją, logistyką i utrzymaniem ruchu. Dane z czujników, sterowników i systemów diagnostycznych są przetwarzane i udostępniane na wielu poziomach organizacji, od hali produkcyjnej aż po zarząd. Pozwala to nie tylko poprawić same parametry technologiczne, lecz także zoptymalizować planowanie partii produkcyjnych, sekwencjonowanie zleceń oraz konfigurację linii. W hutnictwie, gdzie produkty różnią się składem chemicznym, wymiarami i wymaganiami wytrzymałościowymi, elastyczne i zautomatyzowane planowanie ma bezpośredni wpływ na zmniejszenie ilości odpadów, przerobów poprawkowych oraz reklamacji klientów.

O znaczeniu automatyki dla jakości najlepiej świadczą obszary, w których nawet niewielkie odchylenia parametrów procesu prowadzą do poważnych skutków. Należą do nich między innymi: kontrola temperatury ciekłej stali, regulacja składu chemicznego, sterowanie prędkością odlewania w procesie ciągłym, prowadzenie walcowania i chłodzenia kontrolowanego. Każdy z tych etapów wymaga nie tylko zastosowania zaawansowanych czujników, lecz także odpowiednio przygotowanych algorytmów sterowania, zdolnych do uwzględnienia nieliniowości, opóźnień i sprzężeń zwrotnych charakterystycznych dla procesów metalurgicznych.

W rezultacie automatyka nie jest już dodatkiem do klasycznej technologii, lecz kluczowym czynnikiem umożliwiającym osiągnięcie wysokiej jakości stali. Bez precyzyjnego sterowania nie sposób zapewnić wymaganych granic wytrzymałości, udarności, plastyczności czy odporności na korozję w nowoczesnych gatunkach stali, zwłaszcza tych stosowanych w przemyśle motoryzacyjnym, energetycznym, budowlanym czy kolejowym, gdzie wymagania normatywne są szczególnie wysokie.

Automatyzacja procesów stalowniczych i odlewania ciągłego

Etap wytapiania i rafinacji stali jest kluczowy dla uzyskania pożądanego składu chemicznego oraz niskiego poziomu zanieczyszczeń. Współczesne stalownie stosują rozbudowane systemy automatyki, które obejmują zarówno pomiar, jak i regulację parametrów procesowych w piecach konwertorowych, elektrycznych piecach łukowych oraz kadziach rafinacyjnych. Skuteczna automatyzacja pozwala na stabilizację procesów utleniania i odtleniania, usuwanie wtrąceń niemetalicznych oraz precyzyjne korygowanie składu chemicznego stali.

W piecach elektrycznych automatyka odpowiada między innymi za sterowanie mocą łuku, kontrolę zużycia elektrod, regulację doprowadzenia wsadu złomowego i dodatków oraz optymalizację bilansu energetycznego. Dzięki temu uzyskuje się bardziej jednorodną kąpiel metalową, co przekłada się bezpośrednio na mniejsze wahania składu chemicznego i temperatury ciekłej stali. Systemy zaawansowanego sterowania, wykorzystujące modele matematyczne procesu topienia, pozwalają prognozować moment osiągnięcia zadanych parametrów oraz ograniczać przegrzewanie, które prowadzi do nadmiernej degradacji wyłożenia ogniotrwałego i zwiększonego zużycia energii.

Istotną rolę odgrywają zautomatyzowane systemy pomiaru temperatury oraz składu chemicznego stali. Zastosowanie sond zanurzeniowych, analizatorów spektrometrycznych i czujników bezkontaktowych umożliwia przeprowadzanie częstych i szybkich pomiarów, co w połączeniu z algorytmami sterowania umożliwia bieżącą korektę procesu. Ogranicza to ryzyko uzyskania partii stali o parametrach odbiegających od specyfikacji, a także zmniejsza liczbę koniecznych poprawek, które w warunkach hutniczych są kosztowne i czasochłonne.

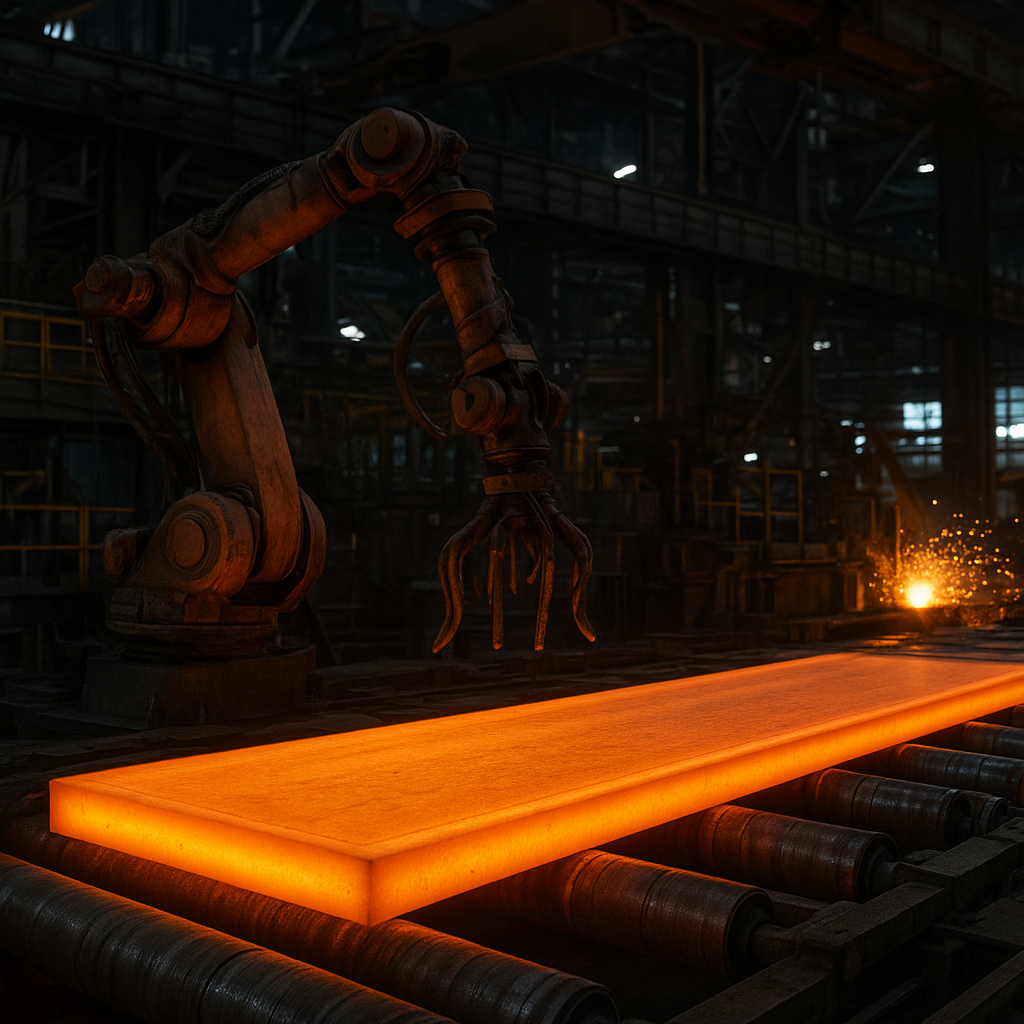

Szczególnie widoczny wpływ automatyki na jakość wyrobu ma miejsce na etapie odlewania ciągłego. Proces ten polega na przekształceniu ciekłej stali w półwyroby, takie jak kęsy, kęsiska czy slab, w sposób ciągły, przy jednoczesnej kontroli krzepnięcia i rozkładu temperatury. Zautomatyzowane układy regulacji poziomu ciekłej stali w krystalizatorze, sterowanie prędkością odlewania, systemy chłodzenia wtórnego oraz monitorowania drgań i zużycia osprzętu wpływają na powstawanie lub eliminację wad wewnętrznych i powierzchniowych.

Nieprawidłowo sterowany proces odlewania ciągłego może prowadzić do szeregu niepożądanych zjawisk: nieregularnego frontu krzepnięcia, powstawania pęknięć wzdłużnych i poprzecznych, segregacji chemicznej, jam skurczowych, porowatości czy wtrąceń niemetalicznych koncentrujących się w określonych strefach przekroju. Automatyka procesowa pozwala przeciwdziałać tym problemom poprzez:

- ciągły pomiar poziomu stali w krystalizatorze i automatyczną regulację dopływu ciekłego metalu,

- dynamiczne sterowanie prędkością wyciągania półwyrobu w zależności od temperatury i obciążenia cieplnego,

- precyzyjną regulację natężenia i rozkładu chłodzenia wodą lub mgłą wodną w strefie chłodzenia wtórnego,

- analizę drgań krystalizatora i rolek, umożliwiającą wykrycie nieprawidłowości jeszcze przed ich skutkami w strukturze stali.

W efekcie zautomatyzowany proces odlewania ciągłego pozwala uzyskać półwyroby o bardziej jednorodnej strukturze, zmniejszonej ilości wad wewnętrznych oraz lepszej jakości powierzchni. Ma to kluczowe znaczenie dla kolejnych etapów przeróbki plastycznej, ponieważ wiele wad powstających podczas odlewania jest trudnych lub wręcz niemożliwych do usunięcia na dalszych etapach produkcji. Wysoka jakość półwyrobu oznacza mniejszą liczbę przeróbek, niższe straty materiałowe i wyższą skuteczność walcowania.

W stalowniach coraz częściej stosuje się także systemy poziomu nadrzędnego, obejmujące zaawansowane sterowanie optymalne, oparte na modelach symulacyjnych procesów metalurgicznych. Systemy te analizują dane z wielu źródeł – od parametrów pracy pieców, przez analizy laboratoryjne składu chemicznego, po charakterystyki odlewania – i na tej podstawie podejmują decyzje o korektach technologicznych. Tego typu podejście umożliwia lepsze zarządzanie jakością w skali całej partii produkcyjnej, a nie jedynie pojedynczego pieca czy wytopu.

Automatyzacja przeróbki plastycznej i wykańczania wyrobów stalowych

Po zakończeniu etapów stalowniczych i odlewania ciągłego półwyroby trafiają do procesów przeróbki plastycznej, takich jak walcowanie na gorąco, walcowanie na zimno, kucie czy ciągnienie. Na tym etapie kształtowane są wymiary geometryczne wyrobu oraz finalne własności mechaniczne, w tym granica plastyczności, wytrzymałość na rozciąganie, udarność i plastyczność technologiczna. Automatyka procesów walcowniczych ma ogromny wpływ na uzyskanie wymaganych tolerancji wymiarowych, równomiernej struktury oraz właściwego rozkładu naprężeń resztkowych.

Systemy automatycznego sterowania prasami i walcarkami obejmują między innymi regulację siły nacisku, prędkości walcowania, temperatury materiału w trakcie obróbki oraz sekwencji przejść przez kolejne klatki walcownicze. Istotnym elementem jest automatyczna kontrola grubości i kształtu arkusza lub taśmy, realizowana przy użyciu czujników laserowych, radiometrycznych, a także systemów wizyjnych. Dzięki temu możliwe jest utrzymanie bardzo wąskich tolerancji grubości i szerokości, co ma zasadnicze znaczenie dla jakości użytkowej wyrobów przeznaczonych do dalszego przetwarzania w przemyśle.

Automatyzacja w przeróbce plastycznej obejmuje również kontrolę temperatury w czasie rzeczywistym. Stal, walcowana w nieodpowiednim zakresie temperatur, może ulec nadmiernemu zgniotowi na zimno lub niekorzystnym przemianom fazowym. Stąd wynikają wymagania dotyczące dokładnego monitorowania temperatury w różnych strefach linii walcowniczej, a także sterowania systemami nagrzewania i chłodzenia. Wprowadzenie systemów sterowania chłodzeniem kontrolowanym pozwala uzyskiwać określone mikrofazy, takie jak bainit, martenzyt, ferrytyt czy perlityt, co przekłada się na konkretny profil własności mechanicznych i odpornościowych gotowej stali.

W procesach walcowania na zimno automatyka jest kluczowa dla kontroli naprężeń wewnętrznych i jakości powierzchni. Zastosowanie precyzyjnych napędów, synchronizacji prędkości rolek, elektronicznych systemów naciągu taśmy oraz specjalistycznych układów smarowania minimalizuje występowanie defektów takich jak falistość, pęknięcia krawędziowe, zarysowania czy nierównomierne rozciągnięcie. Automatyczne systemy wizyjne umożliwiają wykrywanie wad powierzchniowych w czasie rzeczywistym, co umożliwia natychmiastową korektę parametrów procesu lub odrzucenie wadliwej partii przed dalszym przetwarzaniem.

Na etapie wykańczania wyrobów stalowych automatyka obejmuje procesy takie jak obróbka cieplna, prostowanie, cięcie, powlekanie, ocynkowanie oraz pakowanie. W obróbce cieplnej zastosowanie zautomatyzowanych pieców z precyzyjną kontrolą krzywych nagrzewania, wygrzewania i chłodzenia jest warunkiem koniecznym do uzyskania powtarzalnych własności mechanicznych w całym przekroju wyrobu. Systemy pomiaru temperatury, automatycznej regulacji atmosfery ochronnej oraz zarządzania czasem przebywania poszczególnych wsadów w piecu pozwalają unikać przegrzania, niedogrzania lub nierównomiernego wygrzania, które mogłyby prowadzić do niejednorodności struktury.

Znaczącym obszarem wpływu automatyki na jakość jest kontrola i przygotowanie powierzchni, zwłaszcza w procesach cynkowania ogniowego, powlekania organicznego czy metalicznego. Układy automatycznego dozowania kąpieli, monitorowania ich składu chemicznego i temperatury oraz sterowania szybkością przemieszczania się taśmy stalowej przez linie powlekające determinują równomierność powłoki, jej grubość i przyczepność. Również systemy suszenia i utwardzania powłok działają na podstawie dokładnie zaprogramowanych i monitorowanych parametrów, co zapewnia odpowiednią odporność korozyjną i estetykę powierzchni końcowych wyrobów.

Zastosowanie zautomatyzowanych systemów pakowania i etykietowania, choć pozornie nie wpływa bezpośrednio na jakość metalurgiczną stali, ma istotne znaczenie dla jakości postrzeganej przez klienta. Dokładne oznakowanie, śledzenie partii produkcyjnych i automatyczna identyfikacja wyrobów za pomocą systemów kodów kreskowych lub znaczników RFID umożliwiają sprawne zarządzanie reklamacjami, analizę informacji zwrotnej i doskonalenie procesów. W ten sposób automatyka wspiera zamknięcie pętli jakościowej pomiędzy produkcją a użytkownikiem końcowym.

Całościowo rzecz ujmując, automatyzacja przeróbki plastycznej i wykańczania wyrobów stalowych przekłada się na zwiększenie powtarzalności parametrów wymiarowych i strukturalnych, ograniczenie liczby wad, optymalizację zużycia surowców i energii oraz lepsze dostosowanie wyrobów do specyficznych wymagań odbiorców. Bez zaawansowanych systemów sterowania współczesny przemysł hutniczy nie byłby w stanie spełnić rygorystycznych kryteriów jakościowych oraz zapewnić odpowiedniego poziomu efektywności ekonomicznej i środowiskowej.