Rozwój technologii turbiny gazowej jako jednego z kluczowych elementów nowoczesnej energetyki spowodował gwałtowny wzrost znaczenia zaawansowanych systemów sterowania. Od ich jakości zależy nie tylko sprawność konwersji energii chemicznej paliwa w energię elektryczną, lecz także bezpieczeństwo instalacji, trwałość elementów krytycznych oraz możliwość elastycznej współpracy z siecią elektroenergetyczną. Coraz wyższe wymagania dotyczące redukcji emisji, integracji z odnawialnymi źródłami energii oraz pracy w trybach regulacyjnych wymuszają przejście od klasycznych układów regulacji do inteligentnych, adaptacyjnych systemów zarządzania pracą całych bloków gazowych i układów skojarzonych. W rezultacie turbina gazowa staje się nie tylko maszyną przepływową, ale w dużej mierze również obiektem informatycznym, którego osiągi kształtowane są przez algorytmy sterowania, przetwarzanie danych procesowych i złożone modele numeryczne.

Znaczenie turbin gazowych w nowoczesnej energetyce

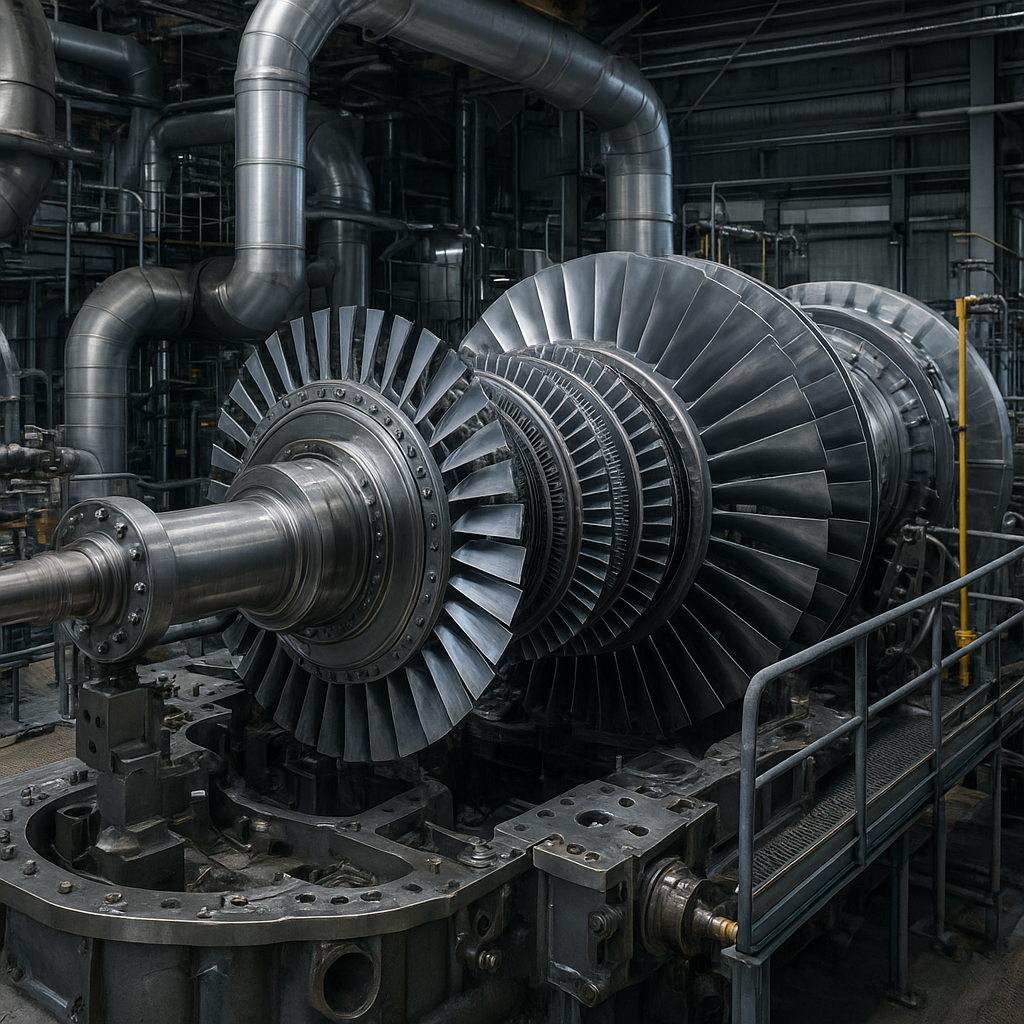

Turbiny gazowe na stałe wpisały się w strukturę sektora wytwarzania energii elektrycznej i ciepła. Ich rola rośnie szczególnie tam, gdzie wymagane jest szybkie bilansowanie systemu oraz wysoka dyspozycyjność mocy. Bloki gazowo‑parowe, układy kogeneracyjne oraz rozproszone źródła energii oparte o turbiny mikrogazowe stanowią dziś jeden z filarów transformacji energetycznej. W przeciwieństwie do dużych bloków węglowych turbiny gazowe charakteryzują się krótkim czasem rozruchu, dużą elastycznością obciążenia i mniejszymi jednostkowymi emisjami zanieczyszczeń.

Znaczenie tych jednostek szczególnie silnie ujawnia się w kontekście rosnącego udziału niestabilnych odnawialnych źródeł energii, takich jak elektrownie wiatrowe i fotowoltaiczne. Gdy produkcja z OZE gwałtownie spada, turbiny gazowe mogą szybko zwiększyć swoją moc, kompensując niedobór energii w systemie. Wymaga to jednak, aby systemy sterowania zapewniały płynne przejścia pomiędzy różnymi punktami pracy, minimalizując jednocześnie naprężenia termiczne oraz mechaniczne w kluczowych elementach turbiny. Zaawansowane metody sterowania muszą więc łączyć wymogi elektroenergetyczne z ograniczeniami konstrukcyjnymi i termodynamicznymi maszyn.

W energetyce systemowej turbiny gazowe pracują zarówno w trybie jednostek podstawowych, jak i szczytowych. W pierwszym przypadku kluczowa jest wysoka sprawność w długich okresach pracy przy zbliżonym obciążeniu. W drugim – najważniejsza staje się zdolność częstego uruchamiania, odstawiania i szybkich zmian mocy. Zarówno jedna, jak i druga rola stawia konkretne wymagania wobec układów sterowania: muszą one gwarantować precyzyjne utrzymywanie parametrów termodynamicznych, umożliwiać optymalizację zużycia paliwa oraz zapewniać bezpieczne przejścia między stanami przejściowymi a stanem ustalonym.

Warto podkreślić, że rozwój technologii turbiny gazowej powiązany jest z szerszymi trendami w przemyśle: cyfryzacją, wdrażaniem koncepcji Przemysłu 4.0 oraz rosnącą rolą zaawansowanej analityki danych. System sterowania przestaje być prostym układem automatyki opartym na kilku regulatorach PID, a staje się rozbudowaną platformą integrującą moduły diagnostyczne, prognostyczne, optymalizacyjne oraz funkcje współpracy z operatorami sieci przesyłowej. Sterowanie pracą turbiny gazowej to obecnie złożone zadanie inżynierskie, łączące mechanikę, termodynamikę, teorię sterowania i inżynierię oprogramowania.

Podstawowe funkcje i architektura systemów sterowania turbinami gazowymi

Zaawansowane systemy sterowania turbiną gazową stanowią wielopoziomową strukturę, w której każdy poziom realizuje inne funkcje – od bezpośredniego oddziaływania na zawory paliwowe czy łopatki kierownicze po integrację z nadrzędnym systemem zarządzania pracą całej elektrowni. Ich architektura zależy od mocy jednostki, przeznaczenia (elektrownia systemowa, kogeneracja przemysłowa, mikrosieć), a także od wymagań operatora sieci i lokalnych przepisów środowiskowych.

Warstwa bezpośredniego sterowania procesem

Najniższa warstwa systemu obejmuje bezpośrednie sterowanie elementami wykonawczymi, takimi jak serwosiłowniki zaworów paliwowych, siłowniki nastawiające kąty łopatek kierowniczych sprężarki, układy sterujące zapłonem, systemy chłodzenia łopatek oraz układy odpowiadające za regulację prędkości obrotowej. W tym obszarze szczególną rolę odgrywają:

- regulatory prędkości wału i obciążenia generatora,

- regulatory temperatury gazów przed turbiną oraz temperatury metalu łopatek,

- regulatory ciśnienia i przepływu paliwa,

- regulatory stosunku paliwo–powietrze dla utrzymania prawidłowego spalania.

Tradycyjnie funkcje te realizowane były przez niezależne regulatory PID, jednak współczesne systemy wykorzystują złożone strategie obejmujące koordynację wielu pętli regulacji, algorytmy anty‑windup, blending sygnałów zadanych czy adaptacyjną identyfikację parametrów. Podstawowym wyzwaniem jest tu zapewnienie stabilności regulacji przy znaczących nieliniowościach obiektu oraz przy szybkich zmianach warunków pracy, na przykład podczas rozruchu na zimno, przejścia na pracę wyspową czy nagłego odłączenia dużego obciążenia.

Warstwa nadzoru, zabezpieczeń i logiki sekwencyjnej

Powyżej poziomu bezpośredniej regulacji znajduje się warstwa odpowiedzialna za logikę sekwencyjną oraz funkcje zabezpieczeniowe. Jej zadaniem jest zarządzanie całym cyklem pracy turbiny – od przygotowania instalacji, poprzez rozruch, przyłączanie do sieci, zmiany obciążenia, aż po odstawienie w trybie planowym lub awaryjnym. W tej warstwie implementowane są między innymi:

- procedury automatycznego rozruchu z uwzględnieniem ramp grzania i chłodzenia,

- algorytmy kontroli prędkości przy przechodzeniu przez krytyczne rezonanse,

- systemy monitorowania i blokad przy przekroczeniach temperatur, drgań, ciśnień,

- logika wyłączeń awaryjnych (tripów) oraz selektywnych ograniczeń mocy.

Zabezpieczenia muszą działać z wysoką niezawodnością i odpornością na uszkodzenia pojedynczych elementów, dlatego stosuje się architektury nadmiarowe, często trójkanałowe, z mechanizmami głosowania 2‑z‑3. Układy te spełniają rygorystyczne normy bezpieczeństwa funkcjonalnego, takie jak IEC 61508 czy IEC 61511. Wielu producentów implementuje dedykowane sterowniki zabezpieczeniowe, fizycznie i logicznie odseparowane od systemów sterowania procesem, tak aby ograniczyć ryzyko niepożądanych interakcji, na przykład w przypadku błędu w oprogramowaniu aplikacyjnym.

Poziom regulacji wytwarzania mocy i współpracy z siecią

Kolejny poziom systemu sterowania odpowiada za dopasowanie pracy turbiny gazowej do wymogów systemu elektroenergetycznego. Tutaj kluczową rolę odgrywają funkcje:

- regulacji mocy czynnej w trybie poleceń z nadrzędnego systemu (AGC, SCADA),

- regulacji częstotliwości w trybie pierwotnej i wtórnej regulacji częstotliwości–mocy,

- koordynacji z układem wzbudzenia generatora i regulacji mocy biernej,

- realizacji poleceń operatora systemu przesyłowego, np. rampowania mocy.

W tym obszarze ważne jest, aby układ sterowania potrafił szybko reagować na zmiany zapotrzebowania mocy i jednocześnie nie naruszał ograniczeń termodynamicznych turbiny. Odpowiednio zaprojektowane ograniczniki miękkie i twarde, w tym ograniczniki temperatury spalin, prędkości obrotowej czy gradientu wzrostu temperatury elementów konstrukcyjnych, chronią jednostkę przed przeciążeniem i nadmiernym zużyciem. Równocześnie algorytmy optymalizacyjne starają się utrzymywać punkt pracy w obszarze wysokiej sprawności przy zachowaniu wymaganego poziomu mocy regulacyjnej.

Integracja z systemem sterowania elektrownią i siecią

Nowoczesne turbiny gazowe muszą być integralnym elementem złożonych systemów zarządzania pracą całych bloków oraz elektrowni. Dotyczy to zwłaszcza układów gazowo‑parowych, w których turbina gazowa, kocioł odzyskowy i turbina parowa tworzą sprzężony termodynamicznie i sterowniczo układ. System sterowania musi koordynować przepływy energii, tak aby osiągnąć jak najwyższą sprawność całkowitą przy zachowaniu bezpieczeństwa wszystkich podzespołów. Oznacza to konieczność stosowania:

- koordynowanej regulacji turbiny gazowej i parowej,

- bilansowania strumieni ciepła w kotle odzyskowym i układach sieci ciepłowniczej,

- powiązania strategii sterowania z aktualnymi cenami energii elektrycznej i ciepła.

Integracja z systemami nadrzędnymi (DCS, EMS, SCADA) wymaga stosowania standardowych protokołów komunikacyjnych, takich jak OPC UA, IEC 60870‑5‑104 czy IEC 61850. Dzięki temu możliwe jest zarówno zdalne sterowanie, jak i szeroko zakrojony monitoring parametrów pracy, analiza trendów oraz wdrażanie strategii optymalizacji kosztu paliwa, emisji lub zużycia elementów krytycznych. W coraz większym stopniu znaczenie zyskuje także cyberbezpieczeństwo, ponieważ rozbudowana komunikacja sieciowa zwiększa powierzchnię potencjalnych ataków.

Metody zaawansowanego sterowania i diagnostyki w turbinach gazowych

Przekroczenie barier sprawnościowych, emisji i elastyczności pracy turbiny gazowej wymaga stosowania metod wykraczających poza klasyczne techniki automatyki. Współczesne systemy sterowania wykorzystują zaawansowaną teorię sterowania, metody uczenia maszynowego i modelowania fizycznego, aby w sposób optymalny zarządzać procesami spalania, przepływu, chłodzenia oraz obciążania maszyn. Równocześnie rozwijane są zintegrowane systemy diagnostyki i predykcyjnego utrzymania ruchu, które zasilają układy sterowania informacją o stanie technicznym turbiny.

Sterowanie modelowo predykcyjne (MPC)

Jedną z najbardziej obiecujących metod w sterowaniu turbiną gazową jest model predykcyjny wykorzystywany w algorytmach MPC (Model Predictive Control). W tej koncepcji regulator posiada wewnętrzny model matematyczny obiektu, na podstawie którego przewiduje przyszły przebieg zmiennych procesowych dla zadanej sekwencji sygnałów sterujących. Następnie rozwiązywane jest w czasie rzeczywistym zadanie optymalizacji, którego celem jest minimalizacja funkcji kosztu (np. odchyłek mocy i temperatury, zużycia paliwa, naprężeń termicznych), przy uwzględnieniu licznych ograniczeń.

W przypadku turbiny gazowej MPC pozwala między innymi na:

- zapewnienie szybkich zmian mocy przy minimalizacji przekroczeń temperatur granicznych,

- koordynację wielu pętli regulacji (np. temperatury spalin, prędkości, drgań),

- elastyczne uwzględnianie aktualnego stanu technicznego (ograniczenia dynamiczne),

- realizację optymalizacji w horyzoncie kilku–kilkunastu minut pracy.

Skuteczne wdrożenie MPC wymaga opracowania odpowiednio dokładnych modeli turbiny, często w postaci uproszczonych modeli nieliniowych zlinearyzowanych w szerokim zakresie punktów pracy. Wyzwaniem jest tu także zapewnienie wystarczającej mocy obliczeniowej oraz niezawodności algorytmu optymalizacyjnego, który musi działać w sposób ciągły i deterministyczny, bez ryzyka opóźnień przekraczających dopuszczalne czasy próbkowania.

Zaawansowane sterowanie procesem spalania i redukcją emisji

Rosnące wymagania środowiskowe sprawiają, że jednym z głównych celów systemu sterowania staje się kontrola emisji tlenków azotu, tlenku węgla, niespalonych węglowodorów oraz cząstek stałych. W nowoczesnych komorach spalania typu dry low NOx (DLN) proces spalania jest bardzo wrażliwy na proporcje paliwo–powietrze, rozkład temperatury w płomieniu oraz fluktuacje ciśnienia akustycznego. System sterowania musi nie tylko utrzymywać odpowiedni stosunek paliwo–powietrze, ale też przeciwdziałać zjawiskom niestabilności spalania i zgaśnięciu płomienia przy niskich obciążeniach.

Zaawansowane metody obejmują tu między innymi:

- sterowanie rozkładem paliwa pomiędzy strefami palników w zależności od obciążenia,

- aktywną redukcję oscylacji ciśnienia w komorze spalania (active combustion control),

- lokalną regulację dopływu powietrza dla utrzymania stabilnej fronty płomienia,

- zastosowanie czujników akustycznych i optycznych do monitoringu procesu spalania.

W praktyce stosuje się zarówno strategie regulacji oparte na klasycznych regulatorach PID, jak i algorytmy bardziej złożone, korzystające z filtrów adaptacyjnych, estymatorów stanu czy modeli akustycznych komory spalania. Często wprowadza się także dodatkowe stopnie swobody, takie jak modulacja kąta otwarcia łopatek kierowniczych wlotu do sprężarki dla kształtowania pola przepływu powietrza. Priorytetem jest utrzymanie jak najniższej emisji NOx przy jednoczesnym unikaniu wzrostu emisji CO i UHC oraz zapewnieniu stabilności płomienia w całym zakresie obciążeń.

Diagnostyka, monitorowanie stanu i predykcyjne utrzymanie ruchu

Integralną częścią współczesnego systemu sterowania jest zaawansowana diagnostyka stanu technicznego turbiny gazowej. Obejmuje ona zarówno klasyczne pomiary drgań, temperatur i ciśnień, jak i rozbudowane systemy analizy danych, wykorzystujące algorytmy statystyczne, uczenie maszynowe oraz modele fizyczne. Celem jest wczesne wykrywanie odchyleń od normalnego zachowania, identyfikacja przyczyn anomalii oraz prognozowanie pozostałego czasu bezawaryjnej pracy poszczególnych komponentów.

Do najważniejszych funkcji diagnostycznych należą:

- monitorowanie drgań łożysk i wirnika w celu wykrywania niewyważenia, rozosiowania, uszkodzeń łożysk,

- analiza temperatur gazów spalinowych dla wykrycia nierównomierności spalania i uszkodzeń łopatek,

- trendowanie spadku sprawności sprężarki i turbiny wynikającego z osadów i erozji,

- wyznaczanie wskaźników zużycia elementów wysokotemperaturowych na podstawie modeli zmęczeniowych.

W coraz większym stopniu stosuje się technologie cyfrowych bliźniaków (digital twins), w których wirtualny model turbiny jest na bieżąco zasilany danymi z czujników procesowych. Umożliwia to symulację różnych scenariuszy pracy, ocenę wpływu warunków eksploatacyjnych na zużycie oraz testowanie nowych strategii sterowania bez ryzyka dla rzeczywistej maszyny. Dane diagnostyczne są integrowane z systemami utrzymania ruchu, co pozwala przechodzić od tradycyjnych przeglądów czasowych do strategii predykcyjnych, opartych na rzeczywistym stanie komponentów.

Uczenie maszynowe i sztuczna inteligencja w sterowaniu turbinami

Rozwój metod sztucznej inteligencji oraz gwałtowny wzrost dostępności danych pomiarowych otworzył drogę do zastosowania uczenia maszynowego w sterowaniu i diagnostyce turbin gazowych. Modele oparte na sieciach neuronowych, lasach losowych czy metodach głębokiego uczenia są wykorzystywane do identyfikacji złożonych zależności pomiędzy parametrami pracy, wykrywania anomalii oraz wspomagania decyzji operatorskich.

Przykładowe zastosowania obejmują:

- modelowanie zależności między warunkami otoczenia (temperatura, wilgotność, ciśnienie) a osiągami turbiny,

- wczesne wykrywanie niestabilności spalania na podstawie sygnałów akustycznych,

- prognozowanie awarii łożysk i uszczelnień z wykorzystaniem analizy drgań,

- optymalizację sterowania pod kątem minimalizacji kosztu paliwa i emisji.

Stosowanie metod AI wymaga jednak dużej ostrożności. Modele statystyczne muszą być odpowiednio uczone i walidowane, aby uniknąć błędnych wniosków wynikających z niewłaściwej jakości danych. W obszarze sterowania on‑line kluczowe znaczenie ma także interpretowalność modeli i możliwość ich integracji z istniejącymi, deterministycznymi układami zabezpieczeń. Stąd coraz większe zainteresowanie budzą technologie łączące podejście oparte na fizyce z uczeniem maszynowym, tak zwane modele hybrydowe.

Elastyczność pracy, transformacja energetyczna i bezpieczeństwo eksploatacji

Rola turbin gazowych w transformacji energetycznej nie ogranicza się do zapewniania mocy regulacyjnej. Jednostki te stają się coraz częściej pomostem pomiędzy energetyką konwencjonalną a odnawialną, umożliwiając integrację nowych rodzajów paliw, takich jak wodór czy biometan, oraz pracę w układach hybrydowych z magazynami energii. Realizacja tych zadań wymaga jednak dalszego rozwoju systemów sterowania, zdolnych do bezpiecznej obsługi złożonych scenariuszy pracy w zmieniającym się środowisku.

Elastyczne profile obciążenia i częste rozruchy

Wraz ze wzrostem udziału OZE w miksie energetycznym turbiny gazowe coraz częściej pracują w trybie mocno zmiennych profili obciążenia. Oznacza to konieczność częstych rozruchów, odstawień oraz głębokiego zredukowania mocy do poziomów technicznego minimum. Z punktu widzenia konstrukcji maszyn powoduje to intensyfikację naprężeń termicznych i zmęczeniowych, skracając potencjalnie żywotność komponentów wysokotemperaturowych. Zadaniem systemu sterowania jest więc takie prowadzenie procesów rozruchu i wybiegu, aby ograniczyć ekstremalne gradienty temperatury i nie dopuszczać do przekroczeń dopuszczalnych cykli zmęczeniowych.

W praktyce wykorzystuje się różne profile ramp grzania i chłodzenia, zależne od aktualnego stanu termicznego jednostki. Informacje o temperaturach metalu w newralgicznych obszarach turbiny wykorzystywane są do dynamicznego wyznaczania dozwolonych przyrostów mocy i szybkości rozruchu. Dzięki temu możliwe jest z jednej strony spełnienie wymagań operatora sieci dotyczących tempa przyłączania mocy, z drugiej zaś – utrzymanie ryzyka uszkodzeń na akceptowalnym poziomie. Niektóre systemy sterowania integrują w tym celu moduły obliczania skumulowanego zużycia zmęczeniowego, które na bieżąco aktualizują pozostały zasób eksploatacyjny kluczowych elementów.

Nowe paliwa i wymagania emisyjne

Kluczowym kierunkiem rozwoju turbin gazowych jest przystosowanie ich do spalania paliw niskoemisyjnych, w tym mieszanin gazu ziemnego z wodorem oraz biogazów o zróżnicowanym składzie. Z perspektywy sterowania zmiana paliwa oznacza istotne wyzwania: wodór charakteryzuje się inną prędkością spalania, zakresem palności oraz wpływem na stabilność płomienia, zaś biogazy mogą cechować się zmienną zawartością metanu, CO2 i zanieczyszczeń. Układ sterowania musi więc dynamicznie dostosowywać strategię podawania paliwa, rozkład strumieni między sekcjami palników i parametry mieszania powietrza.

Niezbędne staje się wprowadzenie dodatkowych czujników, mierzących na bieżąco skład paliwa i jego wartość opałową, a także rozbudowanie algorytmów regulacji o funkcje kompensacji zmian parametrów chemicznych. W przypadku wodoru konieczne jest również uwzględnienie jego wpływu na materiały konstrukcyjne, w tym zjawisk kruchości wodorowej. System sterowania musi ograniczać maksymalne temperatury i gradienty, aby nie przyspieszać degradacji elementów narażonych na kontakt z wodorem. Jednocześnie rosnące wymagania emisyjne wymuszają utrzymanie bardzo niskich poziomów NOx, co przy paliwach o wyższej reaktywności staje się szczególnie trudne.

Bezpieczeństwo funkcjonalne i cyberbezpieczeństwo

Zaawansowane systemy sterowania, choć przynoszą ogromne korzyści w zakresie efektywności i elastyczności, zwiększają jednocześnie złożoność infrastruktury informatycznej elektrowni. Wraz z rosnącą liczbą interfejsów komunikacyjnych, zdalnych połączeń serwisowych oraz integracją z systemami przedsiębiorstwa (ERP, systemy bilansowania energii) rośnie ryzyko incydentów związanych z cyberbezpieczeństwem. Naruszenie integralności lub dostępności systemu sterowania turbiny gazowej może mieć dramatyczne skutki dla bezpieczeństwa ludzi, środowiska oraz stabilności systemu elektroenergetycznego.

Z tego względu projektowanie i eksploatacja układów sterowania muszą uwzględniać nie tylko klasyczne wymagania bezpieczeństwa funkcjonalnego, ale również wymogi norm i dobrych praktyk w zakresie cyberbezpieczeństwa systemów przemysłowych. Obejmuje to między innymi segmentację sieci, stosowanie zapór ogniowych, systemów wykrywania intruzów, silnych mechanizmów uwierzytelniania oraz regularne aktualizacje oprogramowania. Równocześnie konfiguracja systemu musi gwarantować, że nawet w przypadku częściowego naruszenia infrastruktury IT najważniejsze funkcje zabezpieczeń turbiny pozostaną nienaruszone, a jednostka będzie mogła bezpiecznie przejść w stan wyłączenia awaryjnego lub pracy z ograniczeniami.

Bezpieczeństwo funkcjonalne jest zapewniane przez niezależne ścieżki zabezpieczeń, certyfikowane według odpowiednich poziomów nienaruszalności bezpieczeństwa (SIL). W praktyce oznacza to stosowanie odrębnych sterowników zabezpieczeniowych, redundantnych pomiarów krytycznych parametrów oraz rozwiązań sprzętowych zdolnych do samodiagnostyki. Takie podejście minimalizuje prawdopodobieństwo sytuacji, w której błąd oprogramowania sterującego lub atak cybernetyczny mógłby doprowadzić do utraty funkcji ochronnych urządzeń.

Perspektywy rozwoju systemów sterowania turbinami gazowymi

Dalszy rozwój systemów sterowania pracą turbiny gazowej będzie determinowany zarówno przez postęp technologiczny, jak i przez zmiany w otoczeniu regulacyjnym i rynkowym. Wzrost zmienności warunków pracy, presja na redukcję emisji CO2 oraz konieczność integracji z szerokim wachlarzem źródeł i odbiorców energii powodują, że rośnie zapotrzebowanie na jeszcze bardziej inteligentne, samouczące się systemy. Kluczową rolę odegrają tu technologie cyfrowych bliźniaków, zaawansowane algorytmy optymalizacyjne oraz integracja z systemami zarządzania całym łańcuchem energetycznym.

Spodziewać się można dalszego upowszechnienia podejścia, w którym turbina gazowa postrzegana jest jako element elastycznego, zautomatyzowanego ekosystemu energetycznego, zdolnego do pracy zarówno w klasycznym systemie przesyłowym, jak i w mikrosieciach wyspowych, układach hybrydowych z magazynami energii czy w bezpośrednim zasilaniu procesów przemysłowych. W tym kontekście cyfryzacja i automatyzacja stają się nie tylko narzędziami optymalizacji, ale wręcz warunkiem koniecznym utrzymania konkurencyjności i bezpieczeństwa dostaw energii.

Zaawansowane systemy sterowania pracą turbin gazowych będą coraz intensywniej korzystać z rozproszonych architektur obliczeniowych, w tym obliczeń brzegowych (edge computing), które umożliwiają wykonywanie złożonych algorytmów blisko miejsca generowania danych procesowych. Zmniejsza to opóźnienia, zwiększa niezawodność i pozwala na lepsze wykorzystanie lokalnych informacji operacyjnych. Jednocześnie rosnąć będzie znaczenie standaryzacji interfejsów i protokołów, umożliwiającej współpracę urządzeń wielu producentów oraz łatwiejszą modernizację istniejących instalacji.

W perspektywie długoterminowej kluczowe stanie się szukanie kompromisu pomiędzy maksymalizacją sprawności i elastyczności a minimalizacją zużycia komponentów i ryzyka awarii. Algorytmy sterowania coraz częściej będą musiały uwzględniać nie tylko bieżącą sytuację rynkową i techniczną, ale także przewidywane scenariusze pracy w skali dni, tygodni czy nawet lat. Oznacza to ścisłe powiązanie strategii sterowania z narzędziami planowania eksploatacji, prognozowania zapotrzebowania na energię oraz analizą ryzyka inwestycyjnego. W takim ujęciu turbina gazowa przestaje być jedynie elementem układu termodynamicznego, a staje się w pełni zintegrowanym komponentem inteligentnego systemu energetycznego, w którym sterowanie stanowi klucz do osiągnięcia wysokiej efektywności, niezawodności i niskiej emisyjności.