Rozległe kompleksy przemysłowe od ponad stu lat kształtują gospodarkę, urbanistykę i geopolitykę. To właśnie w takich skoncentrowanych ośrodkach produkcyjnych powstaje znacząca część światowego PKB, tu zapadają decyzje o inwestycjach w technologie, a także kumulują się zarówno zyski, jak i koszty społeczne oraz środowiskowe industrializacji. Największe z nich przypominają raczej rozległe miasta-fabryki niż pojedyncze zakłady – łączą setki przedsiębiorstw, porty morskie, węzły kolejowe, lotniska, magazyny i parki badawczo‑rozwojowe. Zrozumienie ich skali, struktury oraz wyzwań pozwala lepiej ocenić, w jakim kierunku zmierza globalny przemysł i jakie konsekwencje niesie dalsza koncentracja produkcji w kilku strategicznych regionach.

Skala i geografia największych kompleksów przemysłowych świata

Największe kompleksy przemysłowe są ulokowane tam, gdzie krzyżują się globalne szlaki handlowe, występuje dostęp do taniej energii, wykwalifikowanej siły roboczej oraz rozbudowanej infrastruktury. Dzisiejsza mapa takich ośrodków koncentruje się wokół trzech głównych biegunów: Azji Wschodniej, Ameryki Północnej i Europy Zachodniej, przy czym najszybszą dynamikę wzrostu w ostatnich dwóch dekadach notuje Azja – przede wszystkim Chiny, Korea Południowa, Japonia oraz państwa ASEAN.

Według danych Banku Światowego i UNIDO (aktualizowanych do ok. 2023 r.) produkcja przemysłowa świata koncentruje się w kilku krajach, które same w sobie są zbiorem gigantycznych klastrów i parków przemysłowych. Udział poszczególnych państw w globalnej wartości dodanej przemysłu waha się, ale można przyjąć, że:

- Chiny odpowiadają za ponad 28–30% globalnej wartości dodanej przemysłu wytwórczego, co czyni je bezdyskusyjnie największym ośrodkiem produkcyjnym na świecie,

- Stany Zjednoczone generują ok. 15–17% światowej produkcji przemysłowej,

- Unia Europejska jako całość to dodatkowo ok. 15–16%, z istotną rolą Niemiec, Francji, Włoch i Polski,

- pozostałe regiony (Japonia, Korea Południowa, Indie, kraje ASEAN, Ameryka Łacińska) dzielą między siebie resztę globalnej produkcji, tworząc własne, szybko rosnące kompleksy przemysłowe.

Największe kompleksy przemysłowe trudno czasem jednoznacznie odgraniczyć, ponieważ często zlewają się one z metropoliami i portami. Istnieje jednak kilka typów koncentracji przemysłu:

- rozległe aglomeracje przemysłowe (np. Delta Rzeki Jangcy w Chinach, Megalopolis Tokaido w Japonii, pas przemysłowy BosWash w USA),

- gigantyczne parki i strefy przemysłowe (np. Jubail i Yanbu w Arabii Saudyjskiej, Ras Al Khair, specjalne strefy ekonomiczne w Chinach – Shenzhen, Suzhou, Tianjin),

- zintegrowane kompleksy portowo‑przemysłowe (np. Port Rotterdamu, Houston Ship Channel, kompleks Antwerpii‑Brugia, Singapur/Jurong).

Wspólną cechą tych obszarów jest silna integracja sektora produkcyjnego z logistyką, energetyką, zapleczem naukowo‑badawczym i usługami finansowymi. To właśnie taka złożona struktura decyduje o ich przewadze konkurencyjnej w skali globalnej.

Przemysłowe megaklastry: Chiny, USA, Europa

Chińskie megaregiony przemysłowe

Chiny, będące od ponad dekady najważniejszą „fabryką świata”, zbudowały kilka potężnych megaregionów przemysłowych, opartych na systemie specjalnych stref ekonomicznych i parków przemysłowych. Do największych należą:

- Delta Rzeki Perłowej (Guangdong – Shenzhen, Guangzhou, Foshan, Dongguan, Zhongshan, Zhuhai): jedno z największych na świecie zagłębi elektroniki użytkowej, sprzętu IT, urządzeń telekomunikacyjnych, tekstyliów i wyrobów AGD. Szacuje się, że obszar ten odpowiada za ok. 10% PKB Chin i stanowi kluczowe ogniwo globalnych łańcuchów dostaw elektroniki i produktów konsumpcyjnych.

- Delta Rzeki Jangcy (Szanghaj, Suzhou, Wuxi, Hangzhou, Nanjing): silnie zdywersyfikowany kompleks przemysłowy, obejmujący motoryzację, chemię, elektronikę, produkcję maszyn, biotechnologię i przemysł stoczniowy. Obszar delty odpowiada za ok. 20% PKB kraju i obsługuje jeden z największych portów morskich świata – Szanghaj.

- Region Bohai (Pekin–Tianjin–Hebei): skupia przemysł ciężki, hutnictwo, petrochemię, produkcję sprzętu wojskowego i lotniczego, a także rosnący sektor high‑tech w Pekinie i okolicach. W ostatnich latach władze przenoszą część tradycyjnie brudnej produkcji z Pekinu do Hebei, aby ograniczyć smog i poprawić strukturę gospodarki stolicy.

Według chińskich danych rządowych i analiz OECD, w kraju funkcjonuje ponad 2 tysiące różnego typu stref przemysłowych, technologicznych i ekonomicznych, z czego kilkaset ma znaczenie ponadregionalne. W obrębie największych z nich koncentrują się dziesiątki tysięcy firm, od małych kooperantów po gigantów globalnych, takich jak Huawei, BYD, Foxconn czy CATL.

Rosnąca siła Chin jako centrum przemysłowego ma też wymiar strukturalny: systematycznie rośnie udział przemysłów zaawansowanych technologicznie i produkcji o wyższej wartości dodanej. Dane pokazują, że od połowy lat 2010 udział sektorów high‑tech w produkcji przemysłowej Chin wzrósł do ponad 15–18%, a państwo intensywnie inwestuje w półprzewodniki, zielone technologie, przemysł lotniczy i kosmiczny.

Kompleksy przemysłowe Stanów Zjednoczonych

Stany Zjednoczone, choć nie są już „fabryką świata” w tradycyjnym rozumieniu, nadal posiadają jedne z najpotężniejszych i technologicznie najbardziej zaawansowanych kompleksów przemysłowych. Ich specyfiką jest ścisłe powiązanie przemysłu z innowacjami i bardzo wysoką wydajnością pracy.

Najważniejsze ośrodki to m.in.:

- tzw. pas przemysłowy Midwest (Chicago, Detroit, Cleveland, Pittsburgh, Indianapolis): tradycyjne centrum hutnictwa, przemysłu motoryzacyjnego, maszynowego i lotniczego, obecnie przechodzące modernizację w kierunku automatyzacji i produkcji zaawansowanej (np. elektromobilność, komponenty lotnicze),

- kompleks Houston–Galveston i Houston Ship Channel: jeden z największych na świecie klastrów petrochemicznych i rafineryjnych, z dziesiątkami instalacji, terminali LNG, zakładów przetwórstwa ropy i gazu oraz powiązaną siecią rurociągów,

- południowe stany (Teksas, Tennessee, Alabama, Georgia, Karolina Południowa), gdzie dynamicznie rozwija się przemysł motoryzacyjny (fabryki BMW, Mercedes‑Benz, Hyundai, Kia, Volkswagen), lotniczy (Boeing w Karolinie Południowej) i sprzęt elektryczny – region ten określany bywa niekiedy jako „nowy pas przemysłowy” USA,

- kompleks Kalifornii, w którym elementy tradycyjnego przemysłu (np. porty Los Angeles–Long Beach, przemysł lotniczy w okolicach Los Angeles) przenikają się z supernowoczesnym sektorem high‑tech Doliny Krzemowej, produkcją półprzewodników, sprzętu komputerowego i urządzeń medycznych.

Według danych US Bureau of Economic Analysis przemysł wytwórczy odpowiada za ok. 11% PKB USA (ok. 2,7–2,9 bln USD), ale generuje znacznie wyższy udział w eksporcie towarów i w wydatkach na badania i rozwój. Amerykańskie megakompleksy przemysłowe stają się również epicentrami transformacji energetyczno‑przemysłowej – rozwijane są tu projekty związane z wodorem, magazynowaniem energii, produkcją ogniw fotowoltaicznych i baterii litowo‑jonowych, wspierane m.in. przez ustawę Inflation Reduction Act.

Europejskie centra przemysłowe

Europa, mimo silnej konkurencji Azji, zachowuje status jednego z kluczowych ośrodków przemysłu zaawansowanego. Funkcjonują tu zarówno rozbudowane tradycyjne aglomeracje przemysłowe (np. Ruhra w Niemczech), jak i nowoczesne megaklastry wokół portów i ośrodków technologicznych.

Najważniejsze europejskie kompleksy przemysłowe obejmują:

- północne Niemcy i region Renu – Ruhrę: historyczne centrum hutnictwa, górnictwa i przemysłu maszynowego, które stopniowo przekształca się w ośrodek przemysłów zaawansowanych i usług. Znajdują się tu liczne zakłady koncernów takich jak Thyssenkrupp, BASF, Siemens, a także rozwinięta sieć autostrad, portów rzeczno‑morskich i centrów logistycznych,

- kompleks portowo‑przemysłowy Rotterdam–Antwerpia–Brugia: największy w Europie zintegrowany system portów morskich, terminali kontenerowych i klastrów chemiczno‑petrochemicznych. Port Rotterdamu należy do czołowych portów świata pod względem przeładunków towarowych i jest kluczowym węzłem dla importu ropy, gazu, rud oraz eksportu produktów chemicznych, paliw i towarów przemysłowych,

- północne Włochy (Lombardia, Piemont, Wenecja Euganejska): silne zagłębie przemysłu maszynowego, motoryzacyjnego, chemicznego, tekstylnego i meblarskiego, skoncentrowane wokół Mediolanu, Turynu, Bergamo i Brescii,

- południowa Polska, Czechy, Słowacja i Węgry: dynamicznie rozwijający się region przemysłu motoryzacyjnego, AGD, metalowego i elektrotechnicznego. Funkcjonują tu wielkie zakłady produkcji samochodów (Volkswagen, Kia, Hyundai, Stellantis), fabryki baterii, sprzętu RTV/AGD, a także rosnąca liczba parków technologicznych.

Według Eurostatu, przemysł wytwórczy odpowiada za ponad 20% PKB Niemiec i ok. 16–18% PKB Polski, Czech i Słowacji, co stawia te kraje w czołówce najbardziej uprzemysłowionych gospodarek UE. Europejskie kompleksy przemysłowe coraz silniej wiążą się z transformacją energetyczną – powstają klastry wodorowe, farmy wiatrowe na Morzu Północnym i Bałtyku, a także centra produkcji komponentów dla energetyki odnawialnej.

Zintegrowane portowo‑przemysłowe miasta‑fabryki

Rotterdam i kompleks chemiczno‑logistyczny Morza Północnego

Port w Rotterdamie wraz z przyległymi strefami przemysłowymi w Holandii i Belgii stanowi jedno z największych centrów petrochemicznych i logistycznych na świecie. Na obszarze portu i w jego bezpośrednim otoczeniu działa kilkaset przedsiębiorstw, w tym rafinerie, zakłady chemiczne, terminale kontenerowe, magazyny ropy i gazu, a także elektrownie i instalacje OZE.

Rotterdam pełni rolę bramy dla surowców energetycznych do Europy kontynentalnej – rocznie przeładowuje setki milionów ton ładunków. System rurociągów łączy port z Niemcami, Belgią i Francją, zasilając rafinerie i zakłady chemiczne położone setki kilometrów w głąb lądu. Dzięki tej infrastrukturze powstał tu wielki, transgraniczny kompleks przemysłowy Morza Północnego.

W ostatnich latach coraz większy nacisk kładzie się na dekarbonizację tego kompleksu: rozwijane są instalacje do wychwytywania i składowania CO₂ (CCS), projekty wodorowe oraz elektryfikacja części procesów przemysłowych. Rotterdam staje się także centrum przeładunku i serwisu dla morskich farm wiatrowych na Morzu Północnym.

Houston Ship Channel – petrochemiczny gigant USA

Kompleks przemysłowy wzdłuż Houston Ship Channel w Teksasie skupia kilkadziesiąt wielkoskalowych zakładów petrochemicznych, rafinerii oraz terminali naftowych i gazowych. To jeden z najważniejszych na świecie ośrodków produkcji tworzyw sztucznych, chemikaliów bazowych, paliw oraz produktów ropopochodnych.

Rozwój tego kompleksu przyspieszyła rewolucja łupkowa w USA, która znacząco obniżyła koszt gazu ziemnego i surowców dla przemysłu chemicznego. W efekcie w ostatniej dekadzie zainwestowano tam dziesiątki miliardów dolarów w nowe krakery parowe, instalacje do produkcji etylenu, polietylenu, polipropylenu i innych kluczowych komponentów chemicznych. Infrastruktura portowa umożliwia eksport tych produktów do Ameryki Łacińskiej, Europy i Azji.

Houston jest równocześnie narażone na ryzyka klimatyczne – huragany, powodzie i podnoszenie się poziomu morza. Władze lokalne oraz przedsiębiorstwa inwestują w zabezpieczenia infrastruktury, modernizację obiektów i projekty ograniczające emisje, ale skala wyzwań środowiskowych pozostaje ogromna.

Singapur i Jurong Island – rafineria i hub logistyczny Azji

Singapur, mimo niewielkiej powierzchni, stworzył jeden z najbardziej zaawansowanych kompleksów petrochemicznych i logistycznych świata. Sercem tego systemu jest Jurong Island – sztucznie powiększona wyspa przemysłowa, na której ulokowano rafinerie, zakłady petrochemiczne, terminale LNG oraz rozbudowaną infrastrukturę magazynową.

Dzięki dogodnemu położeniu na skrzyżowaniu szlaków morskich łączących Europę, Bliski Wschód i Azję Wschodnią, Singapur stał się jednym z największych portów kontenerowych i bunkrowych świata. Kompleks przemysłowy ściśle współdziała z usługami finansowymi, żeglugowymi, serwisowymi i technologicznymi, tworząc wielowymiarowy ekosystem gospodarczy.

Singapur intensywnie inwestuje także w przemysł farmaceutyczny, biotechnologię i elektronikę, rozwijając kolejne parki przemysłowo‑technologiczne (np. Biopolis, CleanTech Park). Z punktu widzenia globalnych łańcuchów dostaw jest to przykład maksymalnego wykorzystania ograniczonego terytorium do budowy wysoko wyspecjalizowanego kompleksu przemysłowo‑logistycznego.

Specjalne strefy ekonomiczne i parki przemysłowe jako narzędzie budowy megakompleksów

Chiński model stref przemysłowych

Rozwój chińskich megakompleksów nie byłby możliwy bez systemu specjalnych stref ekonomicznych (SSE) i parków przemysłowych. Od powołania pierwszych SSE na początku lat 80. XX w. (Shenzhen, Zhuhai, Shantou, Xiamen, później Hainan) kraj systematycznie rozszerzał sieć stref oferujących preferencyjne warunki podatkowe, uproszczone procedury administracyjne, rozbudowaną infrastrukturę i dostęp do portów.

W ramach tego modelu powstały m.in.:

- strefy o profilu eksportowym – skupione na produkcji dóbr konsumpcyjnych i elektroniki na rynki zagraniczne,

- strefy high‑tech – koncentrujące się na IT, telekomunikacji, biotechnologii, sprzęcie medycznym i produktach high‑end,

- strefy wolnocłowe i logistyczne – zintegrowane z portami morskimi i lotniczymi, służące jako huby przeładunkowe i montażowe.

Chiński model okazał się na tyle skuteczny, że został częściowo zaadaptowany przez wiele innych krajów Azji, Afryki i Ameryki Łacińskiej, które starają się przyciągnąć inwestorów tworzeniem własnych SSE. Jednocześnie doświadczenia Chin pokazały, że nadmierne uzależnienie od produkcji niskokosztowej może prowadzić do presji płacowej, zanieczyszczeń i przeciążenia infrastruktury, co wymusza stopniowe przechodzenie do przemysłów bardziej zaawansowanych technologicznie.

Bliskowschodnie superkompleksy przemysłowe

W krajach Zatoki Perskiej, szczególnie w Arabii Saudyjskiej i Zjednoczonych Emiratach Arabskich, powstały od podstaw gigantyczne kompleksy przemysłowe oparte na surowcach energetycznych. Najbardziej znane przykłady to Jubail Industrial City i Yanbu Industrial City w Arabii Saudyjskiej – rozległe strefy skupiające rafinerie, zakłady petrochemiczne, metalurgiczne, cementownie oraz związane z nimi porty.

Te megaprojekty stanowią część długofalowej strategii dywersyfikacji gospodarki, w ramach której kraje naftowe chcą przekształcać surowce u siebie, zamiast eksportować je głównie w stanie nieprzetworzonym. Rozwój takich kompleksów wiąże się z ogromnymi nakładami na infrastrukturę (porty, autostrady, sieci energetyczne, odsalarnie wody) oraz importem technologii i wykwalifikowanej kadry.

W ostatnich latach obserwuje się także rosnącą liczbę projektów przemysłowych powiązanych z energetyką odnawialną i zielonym wodorem w regionie, co ma pomóc w utrzymaniu pozycji tych państw w globalnej gospodarce po stopniowym odchodzeniu od paliw kopalnych.

Europa Środkowo‑Wschodnia i model przyciągania inwestycji zagranicznych

Państwa Europy Środkowo‑Wschodniej, w tym Polska, Czechy, Słowacja, Węgry i Rumunia, zbudowały swoją pozycję przemysłową w dużej mierze dzięki przyciąganiu bezpośrednich inwestycji zagranicznych (BIZ) do stref ekonomicznych i parków przemysłowych. Oferując ulgi podatkowe, tańszą i dobrze wykwalifikowaną siłę roboczą oraz korzystne położenie między Niemcami a rynkami wschodnimi, region ten stał się jednym z najważniejszych węzłów produkcyjnych Europy.

Powstały tu m.in. duże klastry motoryzacyjne (Słowacja, Czechy, Węgry, południowa Polska), AGD (Łódzkie, Dolny Śląsk, Śląsk), elektroniki i sprzętu RTV, a także centra usług wspólnych i nowoczesnych usług dla biznesu, które wspierają działalność przemysłową. W miarę wzrostu płac i presji demograficznej region stoi obecnie przed wyzwaniem przejścia z roli taniego zaplecza montażowego do bardziej zaawansowanego, innowacyjnego przemysłu – z większym naciskiem na automatyzację, robotyzację i działalność B+R.

Wyzwania i kierunki rozwoju globalnych kompleksów przemysłowych

Transformacja energetyczna i dekarbonizacja

Największe kompleksy przemysłowe są jednocześnie największymi emitentami gazów cieplarnianych. Sektory takie jak chemia, metalurgia, cement, rafinerie czy produkcja energii odpowiadają za znaczną część globalnych emisji CO₂. W związku z wdrażaniem porozumień klimatycznych (Paryż) i polityk regionalnych (np. Europejski Zielony Ład) coraz więcej megakompleksów zmuszonych jest do przyspieszonej dekarbonizacji.

Kluczowe kierunki tej transformacji to:

- elektryfikacja procesów przemysłowych i zastępowanie paliw kopalnych energią z OZE,

- rozwój technologii wodorowych, zwłaszcza w przemyśle stalowym, chemicznym i transporcie ciężkim,

- wprowadzanie technologii CCUS (wychwytywanie, wykorzystanie i składowanie CO₂), szczególnie w istniejących kompleksach petrochemicznych i cementowniach,

- podnoszenie efektywności energetycznej i materiałowej procesów produkcyjnych.

W praktyce oznacza to, że wiele obecnie dominujących kompleksów przemysłowych będzie musiało się gruntownie zmienić lub stopniowo tracić znaczenie na rzecz nowych ośrodków, które lepiej dostosują się do świata niskoemisyjnego. Jednocześnie transformacja ta stwarza szansę na rozwój nowych gałęzi przemysłu, takich jak produkcja baterii, komponentów do OZE, infrastruktury sieciowej czy materiałów zaawansowanych.

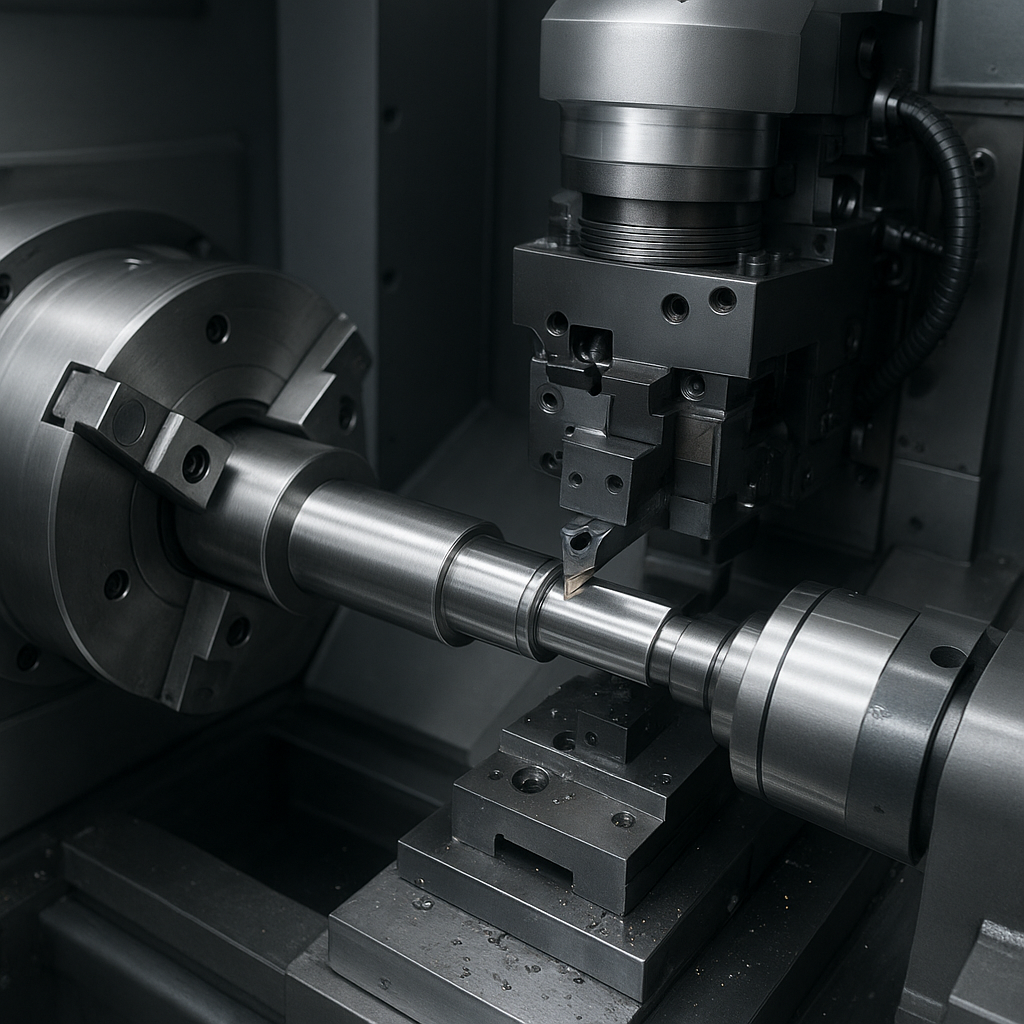

Automatyzacja, robotyzacja i cyfryzacja

Rozwój technologii cyfrowych, robotyki i sztucznej inteligencji radykalnie zmienia sposób funkcjonowania dużych kompleksów przemysłowych. Koncepcja Przemysłu 4.0 zakłada integrację systemów produkcyjnych, logistycznych i zarządczych w jeden spójny, cyfrowy ekosystem. W największych ośrodkach przemysłowych testowane i wdrażane są rozwiązania takie jak:

- roboty współpracujące (coboty) i autonomiczne systemy transportu wewnętrznego (AGV),

- zaawansowane systemy planowania produkcji oparte na analizie danych w czasie rzeczywistym,

- cyfrowe bliźniaki (digital twins) linii produkcyjnych, całych zakładów, a nawet całych parków przemysłowych,

- zaawansowane systemy monitoringu stanu maszyn (predictive maintenance), które minimalizują przestoje,

- platformy integrujące łańcuch dostaw – od dostawców surowców po klientów końcowych.

Automatyzacja sprawia, że przewaga wynikająca wyłącznie z niskich kosztów pracy traci na znaczeniu. Może to w perspektywie kilkunastu lat skłaniać część firm do przenoszenia produkcji bliżej rynków zbytu (re‑shoring, near‑shoring), co wpłynie na strukturę globalnych kompleksów przemysłowych. Zyskać mogą regiony o wysokim poziomie technologii, stabilnych ramach prawnych i rozwiniętej infrastrukturze cyfrowej.

Bezpieczeństwo łańcuchów dostaw i geopolityka

Napięcia handlowe między USA i Chinami, pandemia COVID‑19, kryzysy energetyczne i konflikty zbrojne pokazały, jak wrażliwe są globalne łańcuchy dostaw skoncentrowane w kilku megakompleksach przemysłowych. Ograniczenia eksportowe, blokady portów, braki komponentów (np. mikroprocesorów) i wzrost kosztów frachtu sprawiły, że wiele państw i korporacji zaczęło aktywnie szukać sposobów na dywersyfikację źródeł zaopatrzenia.

W praktyce oznacza to m.in.:

- tworzenie alternatywnych centrów produkcyjnych w innych krajach i regionach (tzw. China+1, przenoszenie części produkcji do Azji Południowo‑Wschodniej, Indii, Meksyku czy Europy Środkowo‑Wschodniej),

- inwestycje w lokalne łańcuchy dostaw komponentów strategicznych (półprzewodniki, baterie, leki, surowce krytyczne),

- budowę zapasów strategicznych i zwiększanie odporności infrastruktury portowej, energetycznej i telekomunikacyjnej,

- zawieranie umów handlowych i inwestycyjnych, które gwarantują lepszą ochronę przed szokami podażowymi.

W efekcie globalna geografia kompleksów przemysłowych może w kolejnych dekadach ulec częściowej fragmentacji: zamiast jednego dominującego ośrodka w danej branży pojawi się kilka konkurencyjnych, ulokowanych w różnych regionach świata. Zwiększy to odporność systemu, ale też wprowadzi nowe napięcia konkurencyjne i polityczne.

Presja środowiskowa i społeczna

Wielkoskalowe kompleksy przemysłowe niemal zawsze wiążą się z intensywną presją na środowisko lokalne: zanieczyszczeniem powietrza, wody i gleby, hałasem, zmianą krajobrazu oraz dużym zużyciem zasobów naturalnych. W miarę wzrostu świadomości społecznej oraz zaostrzania norm środowiskowych rośnie presja na przedsiębiorstwa i władze, by minimalizować te oddziaływania.

Do głównych wyzwań należą:

- redukcja emisji zanieczyszczeń powietrza i gazów cieplarnianych w gęsto zaludnionych regionach przemysłowych,

- zapewnienie bezpiecznego gospodarowania odpadami niebezpiecznymi i przemysłowymi,

- rekultywacja terenów poprzemysłowych i rekonstrukcja zdegradowanych ekosystemów,

- zapobieganie powstawaniu „miast cieni” i gett robotniczych w pobliżu zakładów,

- zapewnienie dobrych warunków pracy, bezpieczeństwa i ochrony zdrowia pracowników.

W wielu przypadkach silna presja społeczna i regulacyjna przyspiesza proces zamykania przestarzałych, nadmiernie emisyjnych zakładów i zastępowania ich nowymi instalacjami o wyższych standardach środowiskowych lub innymi formami działalności (np. centrami logistycznymi, usługami, terenami rekreacyjnymi).

Nowa generacja kompleksów przemysłowych: zielone i wysokotechnologiczne megaklastry

Na tle tradycyjnych ośrodków przemysłowych zaczyna się wyróżniać nowa generacja kompleksów ukierunkowanych na zielone technologie, cyfryzację i produkcję o bardzo wysokiej wartości dodanej. Są to m.in.:

- parki przemysłowe skoncentrowane na produkcji baterii i komponentów do elektromobilności (Europa – Szwecja, Niemcy, Polska; USA – Georgia, Tennessee; Azja – Korea Południowa, Chiny),

- klastry półprzewodnikowe (Tajwan – Hsinchu; Korea Południowa – Pyeongtaek; USA – Arizona, Teksas; Europa – Drezno, Grenoble),

- centra produkcji zaawansowanych materiałów (kompozyty, materiały dla lotnictwa i kosmosu, materiały biomedyczne),

- klastry wodorowe i OZE, łączące produkcję energii odnawialnej z przemysłem chemicznym, stalowym i logistycznym.

Charakterystyczne cechy tych nowych kompleksów to wysoka gęstość kapitału intelektualnego (obecność uczelni, instytutów badawczych, centrów R&D korporacji), intensywne wykorzystanie danych i automatyzacji oraz rosnący nacisk na zrównoważony rozwój. W wielu przypadkach pełnią one funkcję wzorców dla modernizacji starszych, tradycyjnych aglomeracji przemysłowych, które szukają sposobu na zachowanie konkurencyjności w erze transformacji technologicznej i klimatycznej.

Największe kompleksy przemysłowe świata – od delty Rzeki Jangcy i pasów przemysłowych USA, przez porty Morza Północnego, po nowe zielone megaklastry – pozostają jednym z głównych motorów globalnego rozwoju. Jednocześnie stają się polem najważniejszych sporów, negocjacji i innowacji, które zadecydują o tym, jak będzie wyglądał przemysł w połowie XXI wieku. Kierunek, w jakim będą ewoluować, zależy w równym stopniu od postępu technologicznego, presji środowiskowej, oczekiwań społecznych, jak i geopolitycznej gry o kontrolę nad zasobami, rynkami i łańcuchami dostaw.