Stal, mimo rosnącej popularności lekkich tworzyw sztucznych, pozostaje jednym z najważniejszych materiałów przemysłowych na świecie. Od konstrukcji mostów i wieżowców, przez rurociągi, aż po precyzyjne elementy maszyn – jej rola wciąż jest fundamentalna. Dyskusja „stal kontra tworzywa sztuczne” nie sprowadza się jednak do prostego porównania masy czy ceny. To spór o trwałość, bezpieczeństwo, wpływ na środowisko, możliwości recyklingu oraz odporność na zmienne i coraz trudniejsze warunki eksploatacji. W przemyśle stalowym rośnie nacisk na innowacje, redukcję śladu węglowego oraz projektowanie hybrydowych rozwiązań, w których metal i polimery nie rywalizują, ale uzupełniają się. Warto więc przyjrzeć się, w jakich obszarach stal wciąż nie ma realnej alternatywy, gdzie tworzywa przejmują inicjatywę oraz jak zmienia się strategia producentów i użytkowników tych materiałów.

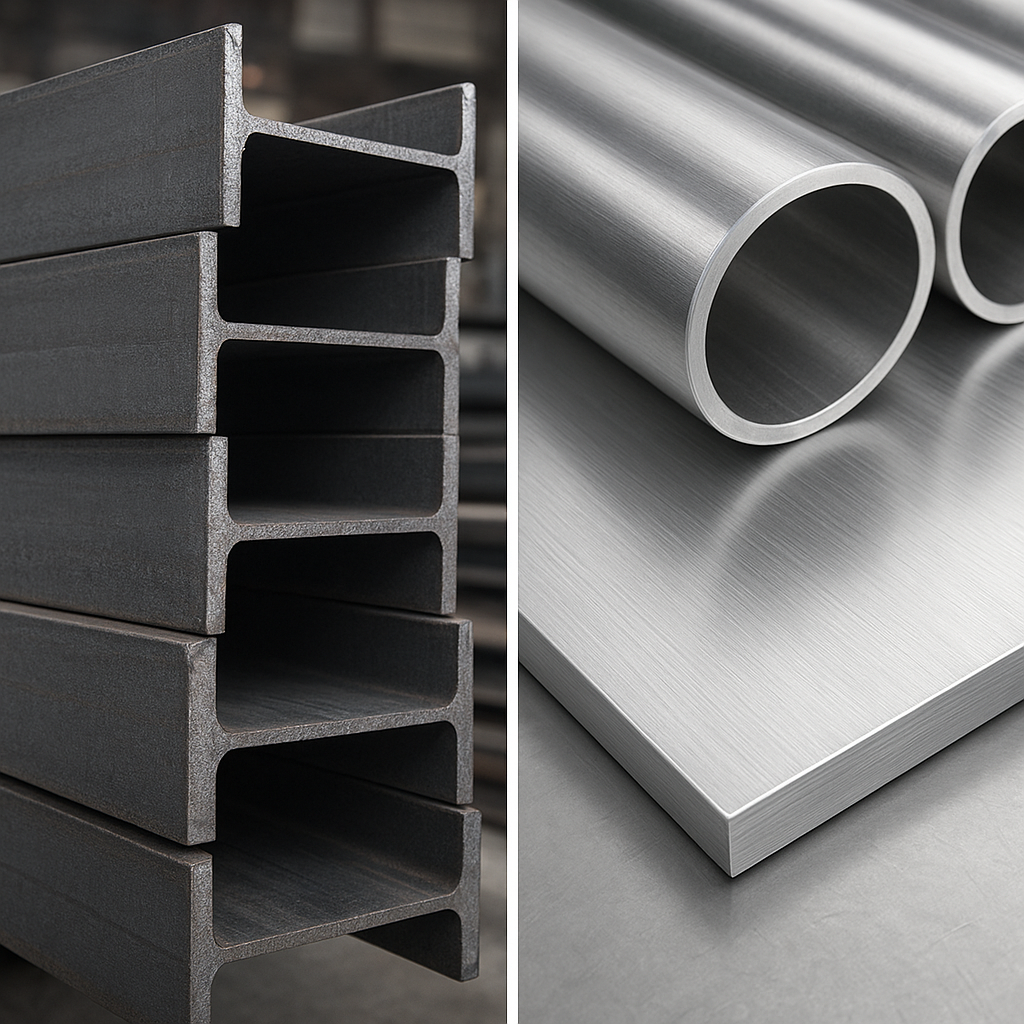

Fundamentalne różnice materiałowe między stalą a tworzywami sztucznymi

Podstawą porównania stali i tworzyw sztucznych jest ich struktura oraz wynikające z niej właściwości mechaniczne, fizyczne i chemiczne. Stal jest stopem żelaza z węglem i dodatkami stopowymi (np. chromem, niklem, manganem), o strukturze krystalicznej, którą można modyfikować poprzez obróbkę cieplną i plastyczną. Tworzywa sztuczne natomiast to materiały polimerowe o strukturze makrocząsteczkowej, często modyfikowane dodatkami uszlachetniającymi, takimi jak włókna szklane, napełniacze mineralne czy stabilizatory.

Najbardziej widoczną różnicą jest gęstość: stal ma typową gęstość ok. 7,8 g/cm³, podczas gdy większość tworzyw sztucznych mieści się w przedziale 0,9–1,5 g/cm³. Oznacza to, że komponent z tworzywa może być kilkukrotnie lżejszy od analogicznego elementu stalowego, co ma ogromne znaczenie w transporcie czy lotnictwie. Jednak masa to tylko jeden z parametrów. Kluczowe są także: wytrzymałość na rozciąganie, udarność, twardość, odporność cieplna, starzeniowa oraz zachowanie pod wpływem zmiennych obciążeń.

W klasycznym ujęciu stal charakteryzuje się znacznie wyższą wytrzymałością mechaniczną, wysokim modułem sprężystości, a także bardzo dobrą odpornością na ściskanie. Tworzywa sztuczne typu PE, PP czy PVC, mimo korzystnego stosunku wytrzymałości do masy, ustępują stalom konstrukcyjnym w zastosowaniach wymagających przenoszenia dużych obciążeń statycznych i dynamicznych. Nawet wysokowytrzymałe polimery wzmacniane włóknem szklanym czy węglowym nie zawsze są w stanie zastąpić stal w elementach nośnych mostów, wież czy dużych zbiorników ciśnieniowych.

Istotna jest także różnica w zachowaniu przy podwyższonej temperaturze. Stal zachowuje nośność w szerokim przedziale temperaturowym i dopiero powyżej kilkuset stopni Celsjusza jej własności mechaniczne ulegają znaczącej degradacji. Tworzywa sztuczne miękną i ulegają deformacji już w temperaturach rzędu 80–150°C (zależnie od typu). Dla przemysłu stalowego to kluczowy argument w aplikacjach narażonych na pożar, pracę przy wysokiej temperaturze medium lub w bliskim sąsiedztwie urządzeń cieplnych.

Różnice pojawiają się również w aspekcie odporności chemicznej. Wiele tworzyw znakomicie znosi kontakt z agresywnymi mediami – kwasami, zasadami czy roztworami soli – podczas gdy stal węglowa wymaga zabezpieczeń antykorozyjnych. Z drugiej strony niektóre rozpuszczalniki organiczne czy promieniowanie UV mogą stopniowo niszczyć strukturę polimerów, powodując ich kruchość i pękanie. Wysokostopowe stale nierdzewne i duplex, choć droższe, oferują za to połączenie wysokiej wytrzymałości i bardzo dobrej odporności korozyjnej, co czyni je materiałem pierwszego wyboru w przemyśle chemicznym, spożywczym czy oil & gas.

Z punktu widzenia inżyniera projektanta niezwykle ważna jest także przewidywalność zachowania w czasie. Stal pod obciążeniem zachowuje się w sposób dobrze opisany przez klasyczną mechanikę materiałów. Tworzywa sztuczne wykazują pełzanie, relaksację naprężeń i silną zależność własności od czasu i temperatury. Oznacza to, że przy długotrwałym obciążeniu i podwyższonej temperaturze ich faktyczna nośność może być istotnie niższa niż wartość początkowa, co wymusza znaczne zapasy bezpieczeństwa lub ograniczenie stosowania w newralgicznych elementach konstrukcyjnych.

Stal kontra tworzywa sztuczne w kluczowych gałęziach przemysłu

Porównywanie stali i tworzyw sztucznych w oderwaniu od konkretnego zastosowania prowadzi do uproszczeń. Istota sporu ujawnia się dopiero wtedy, gdy przyjrzymy się sektorom przemysłu, w których materiały te konkurują lub współpracują: budownictwu, motoryzacji, energetyce, przemyśle chemicznym oraz sektorowi infrastrukturalnemu.

Budownictwo i infrastruktura

W budownictwie stal od dziesięcioleci jest podstawowym materiałem nośnym w konstrukcjach szkieletowych, halach przemysłowych, mostach i obiektach wielkopowierzchniowych. Jej kluczową przewagą jest bardzo wysoka nośność, powtarzalność właściwości oraz możliwość prefabrykacji elementów o złożonej geometrii. Wysokowytrzymałe stale konstrukcyjne pozwalają projektować smukłe, lecz niezwykle wytrzymałe belki i słupy, zmniejszając zużycie materiału, a tym samym masę całej konstrukcji.

Tworzywa sztuczne w budownictwie pełnią przede wszystkim funkcje osłonowe, izolacyjne i instalacyjne: rury kanalizacyjne i wodociągowe z PVC i PE, izolacje termiczne z EPS, XPS, PUR, elementy wykończeniowe, membrany dachowe, powłoki ochronne. W zastosowaniach stricte konstrukcyjnych ich rola jest ograniczona, chociaż pojawiają się rozwiązania kompozytowe, np. zbrojenie z włókna szklanego (GFRP) jako alternatywa dla stalowego zbrojenia prętowego w środowiskach silnie korozyjnych.

Mosty stanowią wyjątkowo wyrazisty przykład przewagi stali. Elementy nośne muszą znosić ogromne obciążenia zmienne, drgania oraz wpływ środowiska. Trwałość, plastyczność i zachowanie w warunkach zmęczenia materiałowego czynią stal materiałem znacznie bardziej przewidywalnym niż tworzywa. O ile można spotkać kompozytowe pomosty piesze czy kładki, o tyle główne konstrukcje mostów drogowych i kolejowych pozostają domeną stali lub betonu sprężonego z zastosowaniem kabli stalowych.

Motoryzacja i transport

Sektor motoryzacyjny jest jednym z najbardziej dynamicznych pól rywalizacji między stalą a tworzywami. Od lat 70. XX wieku konsekwentnie dąży się do redukcji masy pojazdów w celu obniżenia zużycia paliwa i emisji CO₂. Wprowadzenie stali o podwyższonej i ultrawysokiej wytrzymałości (AHSS, UHSS) pozwoliło zmniejszyć grubości blach przy jednoczesnym utrzymaniu lub poprawie bezpieczeństwa biernego.

Tworzywa sztuczne zdobyły jednak ogromny udział w elementach karoserii, wnętrz, układów dolotowych i paliwowych, obudów reflektorów, zderzaków, a także w komponentach elektrycznych i elektronicznych. W samochodach elektrycznych, gdzie każdy kilogram masy jest krytyczny dla zasięgu, pojawiają się coraz liczniejsze zastosowania kompozytów wzmacnianych włóknem szklanym i węglowym, szczególnie w strukturach dachów, pokryw i niektórych elementach szkieletu kabiny.

Mimo to kluczowe części stref zgniotu, belki podłużne, słupki, ramy pomocnicze i elementy podwozia pozostają domeną stali, stosowanej w różnych gatunkach i o zróżnicowanych własnościach. O przewadze decyduje nie tylko wysoka odporność na uderzenia, ale także możliwość bardzo precyzyjnego modelowania reakcji materiału w czasie kolizji. Symulacje komputerowe, zasilane szczegółowymi danymi o parametrach stali, pozwalają projektować strefy zgniotu tak, by pochłaniały energię w sposób kontrolowany, chroniąc kabinę pasażerską.

W transporcie kolejowym stal wciąż dominuje w konstrukcjach lokomotyw, wagonów i szyn. Tworzywa sztuczne stosuje się tam, gdzie kluczowe są izolacja elektryczna, redukcja hałasu oraz komfort pasażerów. Również w sektorze morskim kadłuby dużych statków buduje się z blach stalowych; laminaty poliestrowo-szklane wykorzystywane są głównie w mniejszych jednostkach pływających i jachtach.

Energetyka, przemysł chemiczny i rurociągi

Przemysł energetyczny nie mógłby funkcjonować bez stali. Kotły wysokociśnieniowe, turbiny, generatory, konstrukcje wież elektrowni wiatrowych, zbiorniki paliwowe – wszystkie te elementy wymagają materiału o bardzo wysokiej wytrzymałości, stabilności wymiarowej oraz odporności na wysoką temperaturę i ciśnienie. Stale żarowytrzymałe, ferrytyczno-martenzytyczne, a także stale stopowe do pracy w podwyższonej temperaturze są niezbędne w klasycznych blokach energetycznych oraz w zaawansowanych instalacjach kogeneracyjnych.

Tworzywa sztuczne odgrywają ważną rolę tam, gdzie warunki pracy nie przekraczają ich limitów temperaturowych, a agresywne medium wymaga bardzo dobrej odporności chemicznej. Dotyczy to chociażby systemów rur chemoodpornych, wykładzin zbiorników czy elementów aparatury laboratoryjnej i procesowej. Jednak w instalacjach wysokociśnieniowych, w przesyle pary technologicznej czy w kriogenicznym transporcie LNG dominacja stali jest bezdyskusyjna.

Obszarem szczególnie interesującym jest przemysł naftowo-gazowy. Rurociągi przesyłowe, głowice odwiertów, konstrukcje offshore i platformy wiertnicze wymagają materiałów o najwyższej niezawodności. Zewnętrzna korozja, ciśnienia rzędu kilkudziesięciu megapaskali, zmęczenie wywołane falowaniem i ruchem platform – to warunki, z którymi dobrze zaprojektowane stale, w tym gatunki wysokostopowe, radzą sobie od dekad. Tworzywa pojawiają się raczej jako elementy uzupełniające: powłoki izolacyjne, wykładziny antykorozyjne, uszczelnienia czy izolacje termiczne.

Przemysł spożywczy, farmaceutyczny i medyczny

W sektorach o podwyższonych wymaganiach higienicznych trwa intensywna gra między stalą nierdzewną a zaawansowanymi tworzywami. Linia produkcyjna mleka, piwa czy leków wymaga materiałów łatwych w myciu, odpornych na środki dezynfekcyjne, wolnych od migracji substancji do produktu. Od dziesięcioleci podstawowym standardem są austenityczne stale nierdzewne (np. 1.4301, 1.4404), z których wykonuje się zbiorniki, rurociągi, mieszalniki, elementy urządzeń procesowych.

Tworzywa, szczególnie wysokiej klasy polimery inżynieryjne, zdobywają jednak pole w segmentach jednorazowego użytku (single-use), w układach transportu płynów w farmacji czy w elementach urządzeń medycznych. Popychają je do przodu: łatwość formowania, niski koszt jednostkowy przy dużej serii oraz eliminacja ryzyka korozji. Mimo to w urządzeniach wielokrotnego użytku, zwłaszcza tam, gdzie stosuje się parę wodną o wysokiej temperaturze, roztwory silnych środków myjących czy intensywne procesy CIP/SIP, stal nierdzewna pozostaje materiałem referencyjnym.

Ekologia, recykling i perspektywy rozwoju materiałów

Porównanie stali i tworzyw sztucznych byłoby niepełne bez analizy ich wpływu na środowisko, możliwości recyklingu oraz kierunków rozwoju technicznego. W tym obszarze przewagi jednego materiału nad drugim nie są oczywiste i zależą od etapu cyklu życia produktu oraz przyjętej perspektywy analitycznej.

Cykl życia, ślad węglowy i efektywność energetyczna

Produkcja stali jest procesem energochłonnym i generującym duże ilości CO₂, zwłaszcza w klasycznych hutach opartych na wielkich piecach i konwertorach tlenowych. Z jednej tony wyprodukowanej stali może powstać od 1,5 do ponad 2 ton dwutlenku węgla, w zależności od technologii, źródła energii oraz stopnia wykorzystania surowców wtórnych. To główny argument krytyków branży stalowej oraz punkt nacisku regulacji klimatycznych w Unii Europejskiej i innych regionach.

Z kolei produkcja tworzyw sztucznych oparta jest w dużej mierze na surowcach kopalnych – ropie naftowej i gazie ziemnym. Sam proces polimeryzacji, w porównaniu z wytopem żelaza, może być mniej emisyjny, jednak w bilansie środowiskowym trzeba uwzględnić także problem odpadów plastikowych, mikroplastiku oraz ograniczone możliwości efektywnego recyklingu wielu typów tworzyw.

Stal ma tutaj wyraźną przewagę w zakresie recyklingu materiałowego. Jest w praktyce w pełni recyklingowalna bez znaczącej utraty jakości; złom stalowy można wielokrotnie przetapiać w piecach elektrycznych. W wielu krajach udział stali pochodzącej ze złomu sięga kilkudziesięciu procent całkowitej produkcji, a w niektórych asortymentach jest jeszcze wyższy. Odpady stalowe powstające na placu budowy czy w zakładzie produkcyjnym są cennym surowcem, który szybko wraca do obiegu.

W przypadku tworzyw sytuacja jest znacznie bardziej skomplikowana. Teoretycznie wiele polimerów można poddawać recyklingowi mechanicznemu lub chemicznemu, ale w praktyce mieszanie się różnych typów tworzyw, obecność dodatków, barwników, zanieczyszczeń oraz trudności w selektywnej zbiórce powodują, że realny poziom recyklingu jest niski. Duża część odpadów plastikowych trafia na składowiska lub do spalarni, a niestety także do środowiska naturalnego, gdzie rozkłada się bardzo powoli.

Analiza cyklu życia (LCA) pokazuje, że w wielu zastosowaniach – zwłaszcza długowiecznych – stal może mieć ostatecznie korzystniejszy bilans środowiskowy niż tworzywa, pomimo wyższego śladu węglowego na etapie produkcji. Dotyczy to np. konstrukcji budowlanych, mostów, zbiorników, pojazdów czy instalacji przemysłowych, gdzie żywotność liczona jest w dziesiątkach lat, a możliwość recyklingu po zakończeniu eksploatacji jest bardzo wysoka.

Zarządzanie końcem życia produktu i gospodarka obiegu zamkniętego

Przemysł stalowy od dawna funkcjonuje w logice gospodarki o obiegu zamkniętym, nawet zanim termin ten stał się modny. Złom jest wartościowym surowcem, dla którego istnieje rozwinięta sieć zbiórki, sortowania, przetwarzania i dystrybucji. Huty stali elektrycznej w dużym stopniu opierają swoją działalność właśnie na przetopie złomu, co przy odpowiednim miksie energetycznym może istotnie ograniczyć ślad węglowy końcowego produktu.

W przypadku tworzyw sztucznych podobny, w pełni rozwinięty model obiegu zamkniętego jest dopiero w fazie kształtowania. Choć rośnie udział recyklatów w produkcji opakowań i wyrobów technicznych, bariery technologiczne i jakościowe są znaczne. W wielu zastosowaniach przemysłowych trudno zaakceptować spadek własności mechanicznych czy chemicznych, jakie mogą towarzyszyć wielokrotnemu przetwarzaniu polimerów. Stal natomiast przy każdym cyklu może zostać doprowadzona do jakości porównywalnej z materiałem pierwotnym.

Przyszłość obu branż w kontekście regulacji środowiskowych będzie zależała od tempa wdrażania innowacji. Dla stali kluczowe będą technologie bezpośredniej redukcji rudy żelaza wodorem (DRI-H₂), rozwój elektrycznych pieców łukowych zasilanych energią odnawialną oraz poprawa efektywności procesów hutniczych. Dla tworzyw – rozwój recyklingu chemicznego, wprowadzenie monomateriałowych opakowań, ograniczenie dodatków utrudniających odzysk oraz projektowanie produktów z myślą o późniejszym demontażu i segregacji.

Hybrydowe rozwiązania materiałowe i nowa rola przemysłu stalowego

Coraz częściej dyskusja „stal kontra tworzywa sztuczne” ustępuje miejsca idei „stal i tworzywa razem w jednym systemie”. Projektanci sięgają po rozwiązania hybrydowe, łączące zalety obu grup materiałów: wysoką wytrzymałość i sztywność stali z niską masą, dobrą izolacyjnością czy odpornością chemiczną polimerów.

Przykładem są rury stalowe z wewnętrzną wykładziną z tworzywa, stosowane w instalacjach wodociągowych i kanalizacyjnych. Stal zapewnia wytrzymałość na ciśnienie wewnętrzne i obciążenia zewnętrzne, natomiast wykładzina polimerowa chroni przed korozją i osadami, poprawia gładkość powierzchni przepływu oraz ogranicza zjawisko zarastania biologicznego. Podobne podejście stosuje się w zbiornikach chemoodpornych, gdzie ściana nośna jest stalowa, a kontakt z medium zapewnia liner z tworzywa lub elastomeru.

W motoryzacji powszechne są konstrukcje drzwi, pokryw i modułów dachowych, w których stalowy szkielet odpowiada za bezpieczeństwo, a obudowa z tworzywa sztucznego za aerodynamikę, estetykę i redukcję masy. W budownictwie stosuje się systemy fasad wentylowanych, gdzie stalowe lub aluminiowe ruszty nośne współpracują z płytami kompozytowymi czy panelami z tworzyw.

Przemysł stalowy, zamiast koncentrować się wyłącznie na obronie swojej pozycji, coraz częściej aktywnie uczestniczy w projektowaniu takich rozwiązań. Producenci stali oferują zaawansowane gatunki o podwyższonej wytrzymałości, lepszej spawalności i formowalności, zoptymalizowane pod kątem współpracy z kompozytami oraz nowoczesnymi powłokami organicznymi. Rozwój powłok polimerowych, lakierów, laminatów i technik klejenia metal–polimer staje się integralną częścią oferty dla przemysłu budowlanego, motoryzacyjnego czy AGD.

Zmienia się także podejście do projektowania. Zamiast pytania „czy zastosować stal, czy tworzywo?”, coraz częściej pada pytanie: „jak zaprojektować komponent, aby maksymalnie wykorzystać zalety obu materiałów, przy minimalnym wpływie na środowisko i pełnej możliwości recyklingu?”. To kierunek, w którym rozwija się nowoczesne inżynieria materiałowa oraz praktyka projektowa w wielu branżach.

W efekcie spór „stal kontra tworzywa sztuczne” staje się coraz bardziej zniuansowany. Stal, dzięki swojej wytrzymałości, trwałości, pełnej recyklingowalności i przewidywalności zachowania, pozostaje filarem przemysłu ciężkiego, infrastruktury i energetyki. Tworzywa sztuczne, oferujące niską masę, wysoką odporność chemiczną i ogromną swobodę kształtowania, rozwijają się dynamicznie w sektorach, gdzie kluczowe są redukcja masy, design oraz funkcje izolacyjne. Ostatecznie o wyborze materiału coraz częściej decyduje nie ideologia, lecz precyzyjna analiza wymagań technicznych, ekonomicznych i środowiskowych w całym cyklu życia produktu.