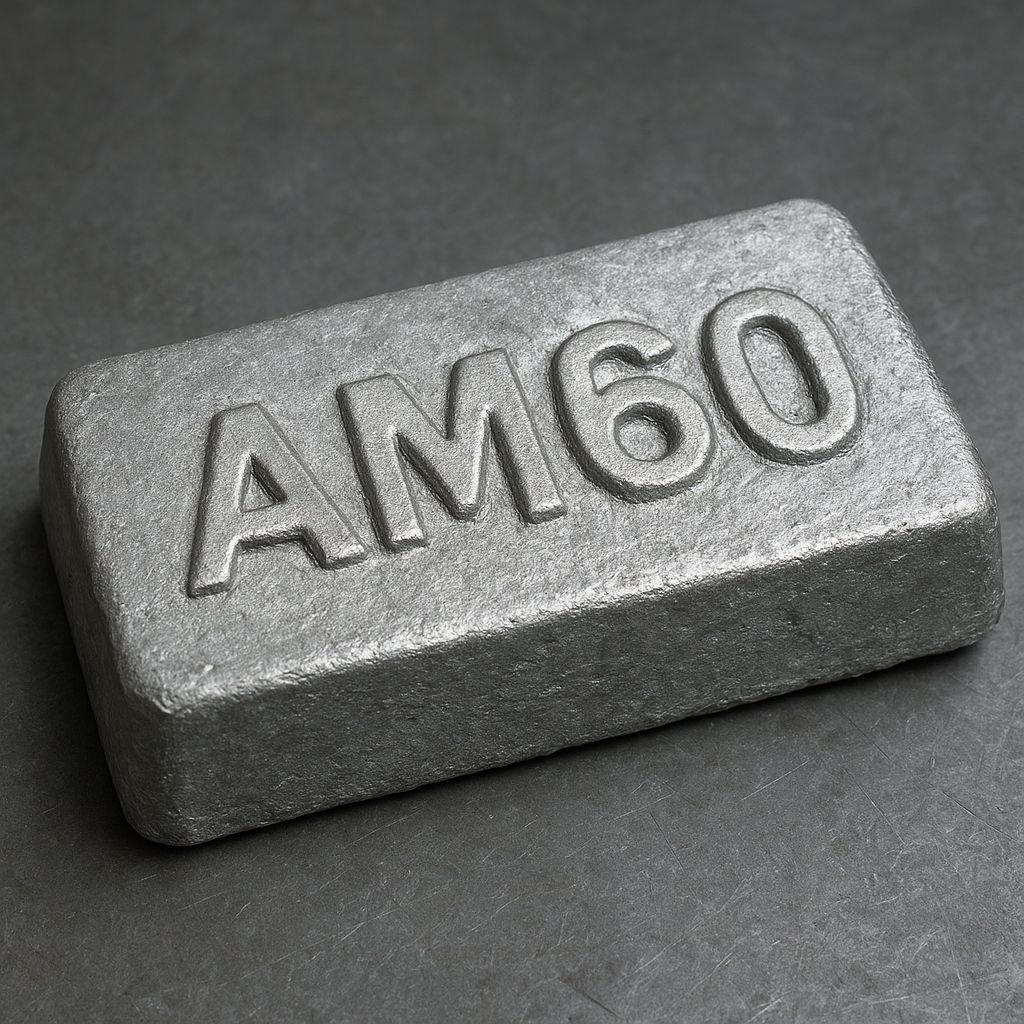

Stop magnezu AM60 to jeden z najważniejszych i najpowszechniej stosowanych stopów magnezu w formie odlewniczej. Łączy on w sobie bardzo niską gęstość, dobrą wytrzymałość mechaniczną, podwyższoną udarność i wysoką odlewalność, dzięki czemu stał się materiałem strategicznym dla wielu gałęzi przemysłu, zwłaszcza motoryzacyjnego i lotniczego. Oznaczenie AM60 wskazuje na główne składniki stopowe – aluminium i mangan – oraz ich orientacyjną zawartość, co przekłada się na zbalansowany zestaw właściwości mechanicznych, korozyjnych oraz technologicznych. Dzięki temu stop ten jest uznawany za uniwersalny materiał konstrukcyjny wszędzie tam, gdzie liczy się redukcja masy, a jednocześnie wymagana jest odpowiednia sztywność, bezpieczeństwo i niezawodność.

Charakterystyka chemiczna i właściwości stopu AM60

Stop magnezu AM60 należy do grupy odlewniczych stopów Mg-Al-Mn. Typowy skład chemiczny, zgodny z powszechnie stosowanymi normami, obejmuje około 6% masowych aluminium, około 0,3% manganu oraz niewielkie domieszki innych pierwiastków, takich jak cynk, krzem, żelazo, miedź czy nikiel, utrzymywane na bardzo niskim poziomie. Pozostałą część stanowi magnez, który jest głównym składnikiem matrycy metalicznej. Obecność aluminium w ilości około 6% wzmacnia stop poprzez mechanizm umocnienia roztworowego i wydzieleniowego, a także poprawia odlewalność oraz odporność na korozję. Mangan natomiast pełni szczególnie ważną funkcję, wiążąc niekorzystne domieszki żelaza w stabilne fazy międzymetaliczne, co ogranicza powstawanie lokalnych ogniw korozyjnych.

Najbardziej charakterystyczną cechą AM60 jest bardzo niska gęstość, typowo około 1,80 g/cm³, czyli zdecydowanie niższa niż dla stopów aluminium (około 2,7 g/cm³) i wielokrotnie niższa niż dla stali konstrukcyjnych. Ta cecha stawia stopy magnezu w czołówce lekkich materiałów konstrukcyjnych. Mimo niskiej gęstości stop AM60 zapewnia zaskakująco korzystny stosunek wytrzymałości do masy, popularnie określany jako wytrzymałość właściwa. Umożliwia to projektowanie cienkościennych elementów konstrukcyjnych, które przy zachowaniu odpowiedniej nośności pozwalają znacząco ograniczyć masę całej konstrukcji.

Właściwości mechaniczne stopu AM60 zależą od wielu czynników, takich jak skład chemiczny w granicach normy, jakość wytopu, zastosowana technika odlewania, wielkość i kształt elementu, a także obróbka cieplna czy mechaniczna. Dla dobrze wykonanych odlewów ciśnieniowych typowe wartości wytrzymałości na rozciąganie mieszczą się w przedziale 200–260 MPa, przy wydłużeniu względnym rzędu kilku do kilkunastu procent. Szczególnie ważna jest stosunkowo wysoka udarność oraz odporność na pękanie przy obciążeniach dynamicznych, co predestynuje AM60 do zastosowań w elementach bezpieczeństwa w pojazdach i innych konstrukcjach narażonych na drgania i uderzenia.

Właściwości cieplne stopu AM60, w tym przewodność cieplna i rozszerzalność cieplna, plasują się pomiędzy wartościami typowymi dla czystego magnezu a stopów aluminium. Magnez i jego stopy cechują się dość dobrą przewodnością cieplną, co wpływa korzystnie na równomierne rozprowadzanie ciepła w odlewie oraz na procesy odprowadzania ciepła w eksploatacji, na przykład w obudowach elektronicznych czy elementach silników spalinowych. Współczynnik rozszerzalności liniowej jest relatywnie wysoki, co wymaga uwzględnienia w projektowaniu złączy, luzów montażowych oraz tolerancji wymiarowych, zwłaszcza w układach pracujących w szerokim zakresie temperatur.

Odporność korozyjna stopu AM60 jest lepsza niż w przypadku wielu innych stopów magnezu o wyższej zawartości aluminium, ale nadal pozostaje zagadnieniem wymagającym odpowiedniej uwagi w projektowaniu i eksploatacji. Warstwa tlenków magnezu, powstająca naturalnie na powierzchni, jest stosunkowo porowata i nie zapewnia tak skutecznej ochrony jak tlenki aluminium. Dlatego w zastosowaniach przemysłowych powszechnie stosuje się różnego rodzaju powłoki ochronne: lakiernicze, anodowe (na bazie procesów konwersyjnych) czy metaliczne. W połączeniu z prawidłową konstrukcją detali i doborem środowiska pracy, możliwe jest osiągnięcie zadowalającej trwałości korozyjnej w warunkach eksploatacyjnych.

Istotną cechą stopu AM60 jest również jego zachowanie podczas zapłonu i palności. Czysty magnez w postaci cienkich wiórów lub proszku jest łatwopalny, a płonący magnez bardzo trudno ugasić tradycyjnymi metodami gaśniczymi. Jednak w formie masywnych odlewów stopowych ryzyko zapłonu jest znacząco niższe, zwłaszcza przy prawidłowo kontrolowanych procesach odlewniczych. Ważne jest stosowanie odpowiednich atmosfer ochronnych nad ciekłym stopem oraz unikanie nadmiernego przegrzewania. W nowoczesnych odlewniach stosuje się gazy ochronne, takie jak SF₆ lub ich ekologiczne zamienniki, a także specjalne topniki i powłoki ogniotrwałe zabezpieczające kadzie i formy.

Procesy produkcji i przetwarzania stopu AM60

Produkcja stopu magnezu AM60 obejmuje zarówno etap wytopu metalurgicznego, jak i późniejsze procesy odlewania, ewentualnej obróbki cieplnej oraz mechanicznej. Podstawowym surowcem jest magnez w formie sztab, granulatu lub stopów pierwotnych, pozyskiwany z rud, takich jak dolomit, magnezyt, a także z soli morskich i solanek naturalnych. Dodatkowo wykorzystuje się aluminium o wysokiej czystości oraz dodatki manganu, zwykle w formie masterstopów, które ułatwiają precyzyjne dozowanie i równomierne rozprowadzanie składników stopowych.

Wytop stopu AM60 odbywa się w piecach tyglowych lub piecach gazowych z odpowiednią wyłożoną wytrzymałą wyściółką ogniotrwałą, przystosowaną do pracy z magnezem. Niezbędne jest utrzymanie atmosfery ochronnej nad lustrem ciekłego metalu, aby zapobiec gwałtownej oksydacji i ewentualnym zjawiskom zapłonu. Stosuje się mieszanki gazowe, na przykład azot z dodatkami specjalnych środków ochronnych, które ograniczają dostęp tlenu. W pewnych przypadkach używa się również topników w formie soli, które tworzą barierę fizyczną pomiędzy ciekłym metalem a powietrzem, pochłaniając tlen i inne zanieczyszczenia.

Po uzyskaniu wymaganego składu chemicznego i odpowiedniej temperatury ciekłego stopu, zwykle w przedziale 650–700°C, metal kierowany jest do stanowisk odlewniczych. Najbardziej typową techniką przetwarzania AM60 jest odlewanie ciśnieniowe, zarówno w gorącej, jak i zimnej komorze, z wyraźną przewagą systemów zimnokomorowych ze względu na wyższą trwałość podzespołów w kontakcie z magnezem. W procesie odlewania ciśnieniowego ciekły metal jest wtłaczany do stalowej formy pod wysokim ciśnieniem, często sięgającym nawet kilkudziesięciu megapaskali, co pozwala na uzyskanie cienkościennych, dokładnych wymiarowo odlewów o skomplikowanych kształtach.

Istotnym aspektem technologii odlewania AM60 jest kontrola temperatury formy oraz szybkości chłodzenia, które decydują o rozwoju mikrostruktury. Szybkie krzepnięcie sprzyja drobnoziarnistej strukturze, korzystnie wpływającej na wytrzymałość i plastyczność, natomiast zbyt wolne chłodzenie może prowadzić do segregacji składników i powstawania niepożądanych faz międzymetalicznych. Stosuje się zatem systemy chłodzenia kanałowego, olejowego lub wodnego, a także specjalne powłoki rozdzielające, które jednocześnie ułatwiają wyjmowanie odlewów i poprawiają jakość powierzchni.

W odróżnieniu od niektórych stopów aluminium, stopy magnezu, w tym AM60, rzadziej poddaje się złożonej obróbce cieplnej w celu wzmacniania przez wydzielanie. Stop ten jest często stosowany w stanie odlewniczym, ewentualnie po prostych zabiegach wyżarzania odprężającego, które mają na celu zmniejszenie naprężeń wewnętrznych powstałych w wyniku nierównomiernego chłodzenia i skurczu odlewu. Tego typu wyżarzanie poprawia stabilność wymiarową oraz redukuje ryzyko pęknięć podczas późniejszej obróbki mechanicznej czy eksploatacji.

Obróbka mechaniczna stopu AM60 jest relatywnie łatwa dzięki jego dobrej skrawalności. Magnez jest metalem miękkim i podatnym na obróbkę, jednak wymaga zastosowania odpowiednich narzędzi i parametrów, aby zminimalizować ryzyko zatarcia oraz zapewnić bezpieczne odprowadzanie wiórów. Wióry magnezowe, szczególnie drobne, mogą być potencjalnie łatwopalne, dlatego konieczne jest używanie chłodziw, utrzymywanie czystości stanowiska i unikanie iskrzenia. Z kolei możliwość obróbki z wysoką prędkością skrawania skraca czasy cykli produkcyjnych, co jest korzystne pod względem efektywności kosztowej.

Istotną fazą w produkcji wyrobów z AM60 jest powlekanie powierzchni. Stop ten zazwyczaj nie jest pozostawiany w stanie surowym, lecz pokrywany jest różnymi systemami ochrony, zarówno dla poprawy odporności korozyjnej, jak i walorów estetycznych. Do popularnych metod należą zaawansowane powłoki konwersyjne, na przykład na bazie związków ceru, cyrkonu czy chromu trójwartościowego (przy dążeniu do ograniczenia związków chromu sześciowartościowego), a także malowanie proszkowe i natryskowe. W dziedzinie elektroniki oraz urządzeń mobilnych wykorzystuje się również cienkie powłoki metaliczne nanoszone metodami fizycznego osadzania z fazy gazowej, które poprawiają przewodność, ekranowanie elektromagnetyczne oraz odporność na zużycie.

Recykling stopu AM60 stanowi ważny element obiegu materiałowego. Magnez z odzysku, pochodzący z wiórów, zrzynków odlewniczych i wyeksploatowanych części, może być ponownie przetopiony i wykorzystany do produkcji nowych odlewów. Wymaga to jednak odpowiedniego przygotowania złomu, usunięcia zanieczyszczeń i kontrolowania poziomu pierwiastków szkodliwych, takich jak żelazo, miedź czy nikiel. Efektywny recykling ogranicza zapotrzebowanie na surowce pierwotne oraz zmniejsza ślad środowiskowy produkcji stopu.

Zastosowania przemysłowe i znaczenie gospodarcze stopu AM60

Stop magnezu AM60 odgrywa kluczową rolę w wielu branżach, w których priorytetem jest redukcja masy, wysoka odporność na obciążenia dynamiczne oraz możliwość wytwarzania skomplikowanych geometrycznie elementów. Najważniejszym obszarem zastosowań jest przemysł motoryzacyjny, w którym stopy magnezu wspierają proces tzw. lekkiej konstrukcji pojazdów, mającej na celu obniżenie zużycia paliwa, poprawę osiągów oraz zmniejszenie emisji CO₂. Odlewy z AM60 wykorzystuje się w strukturach desek rozdzielczych, wspornikach kolumn kierowniczych, elementach ram siedzeń, obudowach skrzyń biegów, pokrywach silników, a także w komponentach układów kierowniczych i zawieszenia, tam gdzie wymagane są relatywnie wysokie parametry wytrzymałościowe.

W konstrukcjach pojazdów szczególnie istotna jest wysoka udarność i zdolność pochłaniania energii przy uderzeniach, co wyróżnia AM60 na tle niektórych innych stopów magnezu. Dzięki temu stop ten znajduje zastosowanie w elementach stref kontrolowanego zgniotu oraz w komponentach bezpieczeństwa biernego. Redukcja masy pojazdu poprzez zastosowanie magnezu może przekładać się na konkretne korzyści ekonomiczne dla użytkownika końcowego, takie jak niższe koszty eksploatacji, a także na osiąganie bardziej rygorystycznych norm emisji przez producentów samochodów.

Przemysł lotniczy i kosmiczny to kolejna dziedzina, w której stopy magnezu – w tym AM60 – mają znaczące zastosowania. Mimo że w lotnictwie częściej wykorzystuje się specjalistyczne stopy magnezu o podwyższonej odporności na wysoką temperaturę, to AM60 stosowany jest w różnego rodzaju obudowach, panelach, elementach wyposażenia wnętrz, a także w komponentach pomocniczych, gdzie priorytetem jest lekkość i ograniczenie obciążenia struktury. Wymagania certyfikacyjne w lotnictwie są bardzo wyśrubowane, co skutkuje dodatkowymi testami palności, odporności korozyjnej i zmęczeniowej, jednak wysoka charakterystyczna lekkość magnezu stanowi istotny argument przemawiający za jego stosowaniem.

Nowym i dynamicznie rozwijającym się obszarem zastosowań AM60 jest przemysł elektromobilności oraz elektroniki użytkowej. Magnezowe obudowy i konstrukcje nośne pojazdów elektrycznych, w tym baterii trakcyjnych, modułów sterujących czy falowników, pozwalają na ograniczenie masy zestawu napędowego i zwiększenie zasięgu pojazdu. Dodatkowo magnez zapewnia dobre ekranowanie elektromagnetyczne, co jest atutem w przypadku urządzeń elektronicznych oraz systemów sterowania. W elektronice użytkowej magnezowe obudowy stosuje się w laptopach, tabletach i aparatach fotograficznych, gdzie liczy się połączenie niskiej masy, sztywności i wysokiej jakości wykończenia powierzchni.

W sektorze maszynowym i urządzeń przemysłowych stop AM60 znajduje zastosowanie w elementach, których lekkość przekłada się na zmniejszenie momentów bezwładności, ułatwia manipulację lub redukuje obciążenie łożysk i napędów. Są to na przykład obudowy przekładni, rotorów, elementy ram i konstrukcji osłonowych, a także części urządzeń przenośnych. W przemyśle sportowym i rekreacyjnym wykorzystuje się stop AM60 do produkcji komponentów rowerów, sprzętu fitness, części motocykli czy elementów sprzętu narciarskiego. Zastosowania te wynikają z kombinacji niskiej masy, odpowiedniej sztywności oraz możliwości estetycznego wykończenia powierzchni przez malowanie lub anodowanie chemiczne.

Znaczenie gospodarcze stopu AM60 wynika przede wszystkim z jego wpływu na efektywność energetyczną oraz konkurencyjność gałęzi przemysłu, w których jest stosowany. W przypadku motoryzacji masowe wdrożenie lekkich konstrukcji pozwala producentom pojazdów spełniać coraz ostrzejsze normy emisji, unikając kar regulacyjnych i utrzymując pozycję na globalnym rynku. Z punktu widzenia gospodarki narodowej szerokie wykorzystanie AM60 może prowadzić do rozwoju krajowego sektora odlewniczego, tworzenia wyspecjalizowanych zakładów, centrów badawczo-rozwojowych oraz nowych miejsc pracy. Produkcja komponentów magnezowych często wiąże się z wysokim stopniem automatyzacji i robotyzacji linii technologicznych, co podnosi poziom technologiczny całej branży.

Istotny jest także aspekt surowcowy i geopolityczny. Magnez jest pierwiastkiem dość rozpowszechnionym w skorupie ziemskiej, jednak jego przemysłowe pozyskiwanie i przerób skupione są w ograniczonej liczbie krajów. Zapewnienie stabilnych łańcuchów dostaw surowca oraz rozwój technologii recyklingu staje się zatem ważnym zadaniem strategicznym dla państw i koncernów przemysłowych. Stopy magnezu, w tym AM60, posiadają dużą wartość dodaną w łańcuchu produkcyjnym: od wydobycia surowca, przez wytop, odlewanie, obróbkę, aż po montaż końcowy i serwis. Każdy z tych etapów generuje określone przychody, miejsca pracy oraz kompetencje technologiczne.

Warto również zwrócić uwagę na rosnące znaczenie środowiskowe stosowania magnezu. Z jednej strony produkcja pierwotnego metalu jest energochłonna, z drugiej jednak – korzyści wynikające z redukcji masy środków transportu podczas eksploatacji mogą wielokrotnie przewyższać nakład energetyczny poniesiony w fazie wytwarzania materiału. W ujęciu cyklu życia produktu, obejmującego fazę produkcji, użytkowania i recyklingu, lekka konstrukcja może prowadzić do istotnego ograniczenia emisji gazów cieplarnianych. Dlatego też rozwijane są inicjatywy badawczo-rozwojowe mające na celu zarówno zwiększenie efektywności procesów produkcji magnezu, jak i optymalizację projektowania elementów z AM60 pod kątem trwałości, naprawialności i możliwości ponownego przetwarzania.

W sferze badań i innowacji stop AM60 stanowi istotny obiekt prac nad dalszym doskonaleniem właściwości i technologii. Obejmuje to modyfikacje składu chemicznego w granicach norm, wprowadzanie mikro- i nano-dodatków polepszających plastyczność i udarność, a także rozwój technologii zaawansowanych, takich jak odlewanie półstałe, odlewanie z wykorzystaniem podwyższonego ciśnienia krystalizacji czy hybrydowe procesy łączące odlew z elementami stalowymi lub aluminiowymi. Kolejnym obszarem jest integracja metod symulacji komputerowej, pozwalającej przewidywać rozkład temperatur, naprężeń oraz potencjalnych defektów wewnętrznych, co przekłada się na wyższą jakość wyrobów oraz mniejsze straty produkcyjne.

Interesującym kierunkiem rozwoju są również materiały kompozytowe na bazie magnezu, w których stop AM60 jest wykorzystywany jako osnowa wzmacniana cząstkami ceramicznymi, włóknami lub pełni funkcję jednej z warstw w strukturach kanapkowych. Takie rozwiązania umożliwiają dalsze podnoszenie sztywności i odporności na zużycie, przy jednoczesnym zachowaniu niskiej masy właściwej. W połączeniu z nowoczesnymi metodami projektowania generatywnego i wytwarzania addytywnego, stop magnezu AM60 ma potencjał, aby odegrać jeszcze większą rolę w przyszłych konstrukcjach lekkich, w których priorytetem będzie nie tylko trwałość i bezpieczeństwo, ale również efektywność całego cyklu życia produktu.

Znaczenie AM60 nie ogranicza się zatem wyłącznie do obecnych zastosowań przemysłowych, ale łączy się bezpośrednio z szerszymi trendami rozwojowymi w inżynierii materiałowej, energetyce i ochronie środowiska. W miarę jak rośnie rola mobilności niskoemisyjnej, inteligentnych systemów transportu oraz miniaturyzacji urządzeń technicznych, rośnie też zapotrzebowanie na innowacyjne, lekkie i wytrzymałe materiały. Stop magnezu AM60, dzięki swojej strukturze, gęstości, dobrej odlewalności oraz możliwości adaptacji do nowych technologii, pozostaje jednym z kluczowych kandydatów do dalszej intensywnej eksploatacji i rozwoju w nadchodzących dekadach.