Stop aluminium 2024 należy do grupy najważniejszych stopów aluminium stosowanych w miejscach, gdzie liczy się połączenie wysokiej wytrzymałości, dobrej skrawalności i stosunkowo niewielkiej masy. W wielu zastosowaniach pełni funkcję realnego zamiennika stali, skracając czas obróbki i redukując masę konstrukcji. Jego popularność wynika z korzystnego kompromisu pomiędzy własnościami mechanicznymi, kosztami wytwarzania a podatnością na dalsze procesy technologiczne, takie jak obróbka skrawaniem, formowanie plastyczne czy łączenie mechaniczne i klejenie.

Charakterystyka stopu aluminium 2024 i skład chemiczny

Stop aluminium 2024 należy do serii 2xxx, czyli grupy stopów aluminium utwardzanych przede wszystkim dodatkiem miedzi. Standardowy skład stopu (wartości przybliżone, zależne od konkretnej normy i producenta) zawiera:

- aluminium (Al) – składnik bazowy, zwykle ponad 90%,

- miedź (Cu) – ok. 3,8–4,9%, główny pierwiastek umacniający,

- magnez (Mg) – ok. 1,2–1,8%, poprawiający wytrzymałość i odporność zmęczeniową,

- mangan (Mn) – ok. 0,3–0,9%, stabilizujący strukturę i wpływający na obróbkę plastyczną,

- domieszki: żelazo, krzem, cynk, tytan i inne – zwykle poniżej 0,5% każdej z nich.

To połączenie sprawia, że stop 2024 jest typowym przykładem wysokowytrzymałego aluminium o stosunkowo dużej wytrzymałości zmęczeniowej. W zależności od stanu umocnienia (np. T3, T4, T351) może osiągać granicę plastyczności na poziomie 270–360 MPa i wytrzymałość na rozciąganie dochodzącą do 450–500 MPa. W praktyce oznacza to, że konstrukcje wykonane z tego stopu mogą bezpiecznie przenosić obciążenia porównywalne z niektórymi gatunkami stali konstrukcyjnych, przy znacznie mniejszej masie.

Charakterystyczną cechą stopu 2024 jest przy tym stosunkowo niska odporność na korozja w środowiskach agresywnych, zwłaszcza w obecności chlorków i wilgoci. Dlatego materiał ten bardzo często występuje w postaci płyt, blach lub kształtowników z powłoką ochronną (np. warstwa aluminium o wysokiej czystości – tzw. cladding) albo jest zabezpieczany lakierniczo i anodowo.

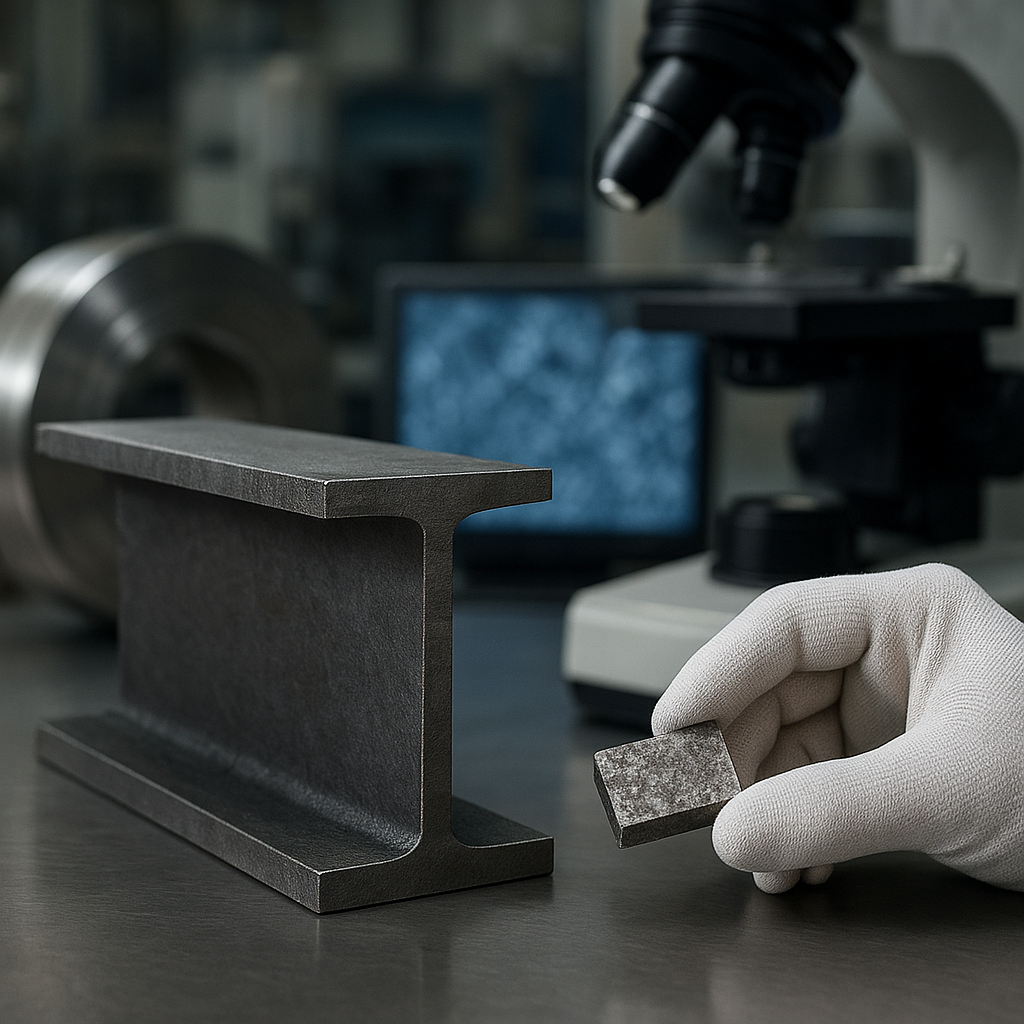

Struktura metalograficzna stopu 2024 po obróbce cieplnej zawiera wydzielenia faz międzymetalicznych na bazie Al2Cu i Mg2Si oraz drobne cząstki z udziałem manganu. Układ tych faz odpowiada za efekt umacniania wydzieleniowego oraz za charakterystyczne zachowanie stopu pod obciążeniem. Duża gęstość i równomierne rozmieszczenie drobnych wydzieleń sprzyjają dobrej odporności zmęczeniowej, co ma krytyczne znaczenie w konstrukcjach lotniczych i transportowych.

Proces produkcji i obróbki stopu 2024

Wytapianie i przygotowanie stopu

Produkcja stopu aluminium 2024 rozpoczyna się od przygotowania wsadu hutniczego. W piecach topi się aluminium pierwotne (z elektrolizy tlenku glinu) oraz aluminium wtórne (pochodzące z recyklingu). Następnie do ciekłego metalu dozowane są precyzyjnie odmierzone dodatki stopowe: miedź, magnez, mangan oraz odpowiednie modyfikatory i rafinatory zanieczyszczeń gazowych.

Na tym etapie kluczowa jest kontrola składu chemicznego za pomocą spektrometrii optycznej lub rentgenowskiej. Nawet niewielkie odchylenia zawartości miedzi czy magnezu mogą znacząco zmienić poziom własności mechanicznych oraz podatność na obróbkę cieplną. Następnie ciekły stop poddawany jest rafinacji argonowej lub innym metodom usuwania wodoru oraz wtrąceń niemetalicznych, co ogranicza ryzyko powstawania mikroporowatości w odlewach i wlewkach.

Odlewanie wlewków i półfabrykatów

Stop 2024 w przemyśle produkuje się najczęściej w postaci wlewków przeznaczonych do przeróbki plastycznej. Stosuje się technologie:

- odlewania ciągłego pionowego (DC casting),

- odlewania półciągłego do form chłodzonych wodą,

- ewentualnie odlewania kokilowego dla mniejszych form.

Powstałe wlewki mają postać walców lub prostopadłościanów o znacznych wymiarach, które po wstępnym chłodzeniu poddaje się homogenizacji. Proces ten polega na wygrzewaniu wlewków w odpowiednio dobranej temperaturze (zwykle w okolicy 470–500°C) przez kilka do kilkunastu godzin. Celem homogenizacji jest rozpuszczenie gruboziarnistych faz międzymetalicznych i wyrównanie składu chemicznego w całej objętości wlewka, co później ułatwia przeróbkę plastyczną.

Przeróbka plastyczna: walcowanie, kucie, wyciskanie

Po homogenizacji wlewki są nagrzewane i kierowane do procesów przeróbki plastycznej:

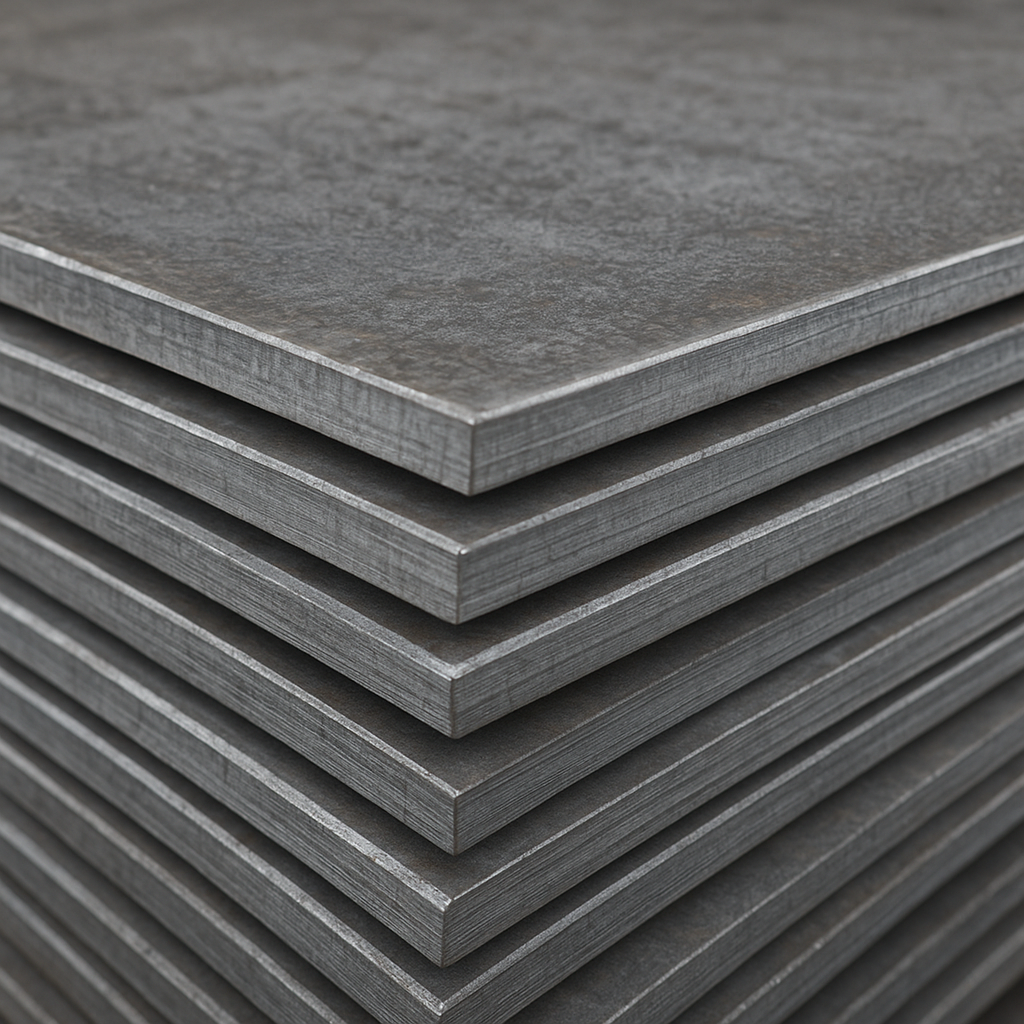

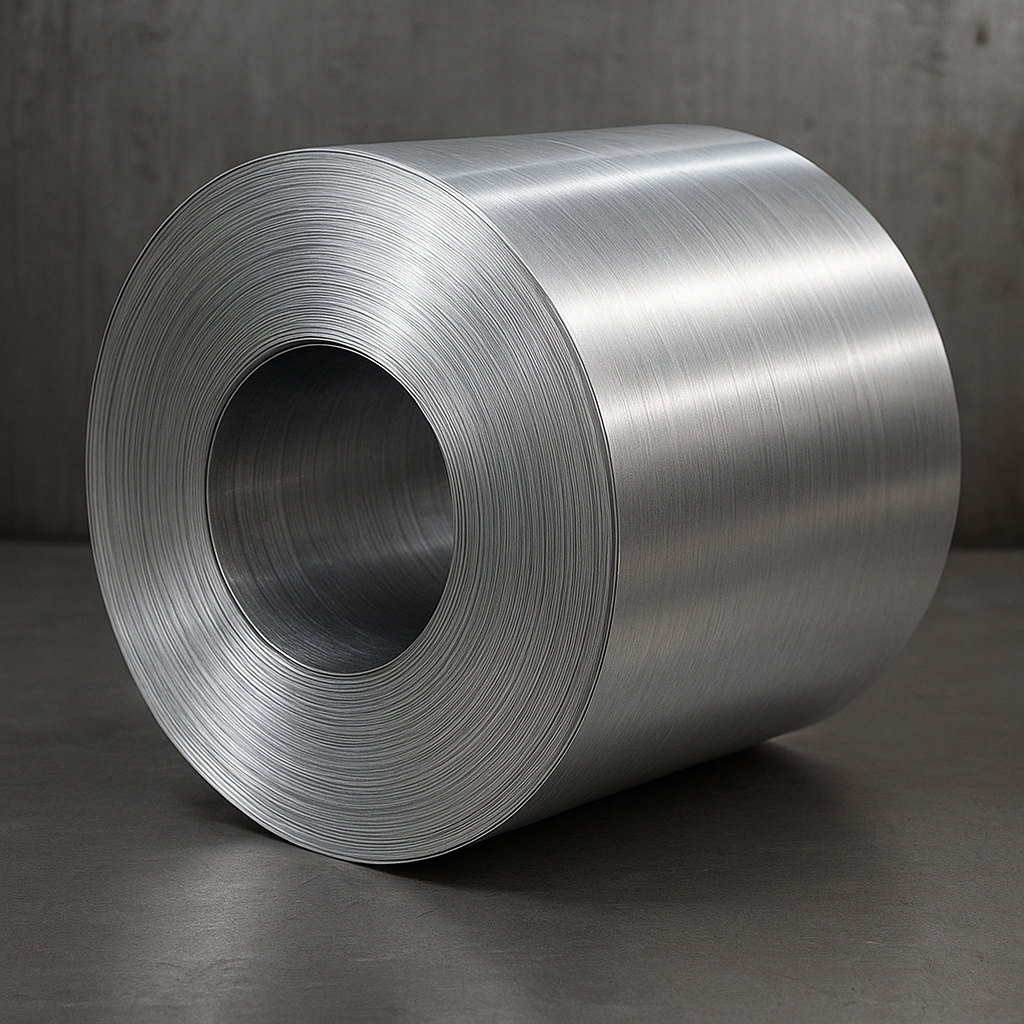

- walcowanie na gorąco – uzyskuje się z niego blachy, płyty i taśmy,

- kucie swobodne lub matrycowe – do produkcji odkuwek o wysokiej integralności strukturalnej,

- wyciskanie – do wytwarzania prętów, rur i kształtowników o skomplikowanych przekrojach.

Ciepło obrabiany stop 2024 dobrze poddaje się odkształceniom, jednak wymaga skrupulatnej kontroli temperatury procesu, aby nie dopuścić do przegrzania materiału i utraty właściwości mechanicznych. W miarę obniżania temperatury rośnie opór plastyczny, ale poprawia się dokładność wymiarowa i jakość powierzchni.

Obróbka cieplna i umacnianie wydzieleniowe

Kluczowym etapem wytwarzania stopu 2024 o pożądanych własnościach jest odpowiednio prowadzona obróbka cieplna. Najczęściej stosuje się:

- hartowanie z przesycania – podgrzanie do temperatury około 495–505°C, utrzymanie do wyrównania temperatury w całym przekroju, a następnie gwałtowne chłodzenie (zwykle w wodzie),

- starzenie naturalne (np. stan T3, T4) – utrzymywanie w temperaturze otoczenia przez dłuższy okres, podczas którego w strukturze powstają drobne wydzielenia umacniające,

- starzenie sztuczne (inne stany, np. T6 – rzadziej stosowane dla 2024) – wygrzewanie w temperaturze 150–200°C, przyspieszające i kontrolujące rozwój wydzieleń.

Połączone działanie miedzi i magnezu powoduje silne umocnienie wydzieleniowe, odpowiedzialne za wzrost wytrzymałości. Jednocześnie należy uważać na ryzyko prze-starzenia, które obniża parametry wytrzymałościowe. W przemyśle lotniczym przywiązanie do ścisłej kontroli reżimów obróbki cieplnej jest jednym z kluczowych elementów zapewnienia bezpieczeństwa eksploatacyjnego.

Obróbka skrawaniem, spawanie i inne metody łączenia

Stop 2024 ceniony jest za dobrą obróbka skrawaniem. Dzięki obecności miedzi i stosunkowo dużej twardości powstają krótkie, łamliwe wióry, a powierzchnia po toczeniu, frezowaniu czy wierceniu zwykle charakteryzuje się dobrą gładkością. Istotne jest jednak stosowanie odpowiednio dobranych narzędzi z powłokami przeciwzadzierającymi, aby ograniczyć przywieranie materiału do krawędzi skrawającej.

Znacznie większym wyzwaniem jest spawanie stopu 2024. Niska spawalność, wynikająca m.in. z tendencji do pęknięć gorących i pogorszenia własności w strefie wpływu ciepła, sprawia, że w konstrukcjach odpowiedzialnych unika się łączenia tego stopu metodami spawalniczymi. Znacznie częściej stosuje się:

- łączenie nitowane (zwłaszcza w lotnictwie),

- śruby, wkręty i nity z materiałów kompatybilnych korozyjnie,

- klejenie strukturalne z wykorzystaniem nowoczesnych klejów epoksydowych,

- łączenie z wykorzystaniem elementów pośrednich z bardziej spawalnych stopów.

W wielu zastosowaniach konstrukcje projektuje się tak, aby ograniczyć konieczność spawania stopu 2024 do absolutnego minimum, przenosząc połączenia na strefy o mniejszym obciążeniu lub stosując inne gatunki aluminium w miejscach spawów.

Zastosowania stopu 2024 w przemyśle i gospodarce

Przemysł lotniczy i kosmiczny

Najbardziej rozpoznawalnym obszarem zastosowania stopu 2024 jest lotnictwo. Od dziesięcioleci materiał ten pozostaje jednym z podstawowych stopów konstrukcyjnych do budowy:

- poszycia kadłubów samolotów, zwłaszcza w strefach silnie obciążonych,

- elementów skrzydeł, dźwigarów i żeber,

- wręg, podłużnic i innych detali strukturalnych,

- mocowań, uchwytów, wsporników oraz węzłów łączeniowych.

W zastosowaniach lotniczych najczęściej wykorzystuje się blachy i płyty 2024-T3 lub 2024-T351, zabezpieczone warstwą czystego aluminium dla poprawy odporności korozyjnej. Połączenie wysokiej wytrzymałości, dobrej odporności na zmęczenie i rozsądnej gęstości sprawia, że stop 2024 do dziś konkuruje z nowoczesnymi kompozytami włóknistymi, szczególnie tam, gdzie istotna jest odporność na uszkodzenia mechaniczne i łatwość napraw.

W przemyśle kosmicznym stop 2024 wykorzystuje się w elementach drugorzędnych, częściach konstrukcji naziemnych, urządzeniach pomocniczych i strukturach wsporczych, gdzie liczy się stosunek masa/wytrzymałość oraz przewidywalne zachowanie materiału w długim okresie. W wielu satelitach i sondach kosmicznych spotyka się części mechaniczne z 2024 wszędzie tam, gdzie wymagana jest stabilność wymiarowa i dobra obrabialność.

Przemysł transportowy: motoryzacja, kolej, transport morski

W motoryzacji stop 2024 stosowany jest mniej powszechnie niż np. aluminium serii 6xxx czy 5xxx, głównie z uwagi na gorszą odporność korozyjną. Wciąż jednak ma swoje niszowe, ale ważne zastosowania:

- elementy podwozia i zawieszenia w samochodach wyczynowych,

- części do samochodów rajdowych i pojazdów sportowych,

- komponenty układów kierowniczych i hamulcowych narażone na wysokie obciążenia.

W kolejnictwie stop 2024 wykorzystuje się do produkcji części narażonych na duże obciążenia dynamiczne, szczególnie w nowoczesnych składach dużych prędkości. Są to m.in. węzły mocujące, elementy układów zawieszenia, części wózków i zderzaków. Również w transporcie morskim stosuje się ten stop do wytwarzania części mechanicznych, okrętowych systemów sterowania oraz wyposażenia jachtów, pamiętając o konieczności szczególnej ochrony przed korozją w środowisku chlorkowym.

Maszyny, urządzenia przemysłowe i narzędzia

Stop 2024 trafia do szeregu urządzeń przemysłowych, w których liczy się wysoka sztywność przy niewielkiej masie oraz dobra skrawalność. Przykładowe zastosowania obejmują:

- elementy ram i korpusów maszyn w przemyśle elektronicznym i precyzyjnym,

- części manipulatorów, robotów i maszyn montażowych,

- płyty bazowe i elementy pozycjonujące w obrabiarkach CNC,

- korpusy narzędzi, uchwyty, mocowania i przyrządy pomiarowe.

Dzięki wysokiej sztywności i powtarzalnym właściwościom mechanicznym stop 2024 wykorzystywany jest tam, gdzie konstrukcja ma utrzymywać dokładne pozycjonowanie elementów, a jednocześnie musi być możliwie lekka, np. w szybko poruszających się głowicach robotów czy uchwytach do szybkiego montażu komponentów.

Sprzęt sportowy, wojskowy i specjalny

Kolejnym obszarem eliminującym nadmierną masę przy zachowaniu wytrzymałości jest sprzęt sportowy oraz wojskowy. Stop 2024 znajduje zastosowanie w produkcji:

- ram rowerowych wysokiej klasy, szczególnie w modelach szosowych i górskich,

- elementów sprzętu wspinaczkowego: karabinków, złączek, kotew,

- luf i korpusów broni sportowej oraz części broni wojskowej,

- konstrukcji stelaży, masztów i elementów namiotów specjalistycznych.

W sprzęcie wojskowym stop 2024 wykorzystuje się m.in. w częściach konstrukcyjnych pojazdów opancerzonych (tam, gdzie nie jest wymagana wysoka odporność balistyczna), w elementach uzbrojenia oraz w systemach lotniczych. Zaawansowane konstrukcje wymagają połączenia lekkości i niezawodności w ekstremalnych warunkach, co czyni ten materiał szczególnie atrakcyjnym.

Znaczenie gospodarcze i perspektywy rozwoju stopu 2024

Rola w łańcuchu dostaw przemysłu lotniczego

Stop 2024 zajmuje strategiczne miejsce w łańcuchu dostaw przemysłu lotniczego na całym świecie. Każdy duży producent samolotów współpracuje z wyspecjalizowanymi hutami i walcowniami, które dostarczają płyty, blachy i odkuwki o ściśle określonych parametrach mechanicznych oraz jakościowych. Od dostępności i stabilności cen stopu 2024 zależy w znacznym stopniu konkurencyjność wytwórców konstrukcji lotniczych.

Produkcja tego stopu generuje znaczną wartość dodaną nie tylko na etapie hutniczym, ale również w całym łańcuchu obróbki: od przeróbki plastycznej, przez obróbkę skrawaniem, aż po montaż końcowy. Ze względu na wysokie wymagania jakościowe, procesy produkcji części z 2024 są mocno zaawansowane technologicznie, co sprzyja rozwojowi centrów badawczo-rozwojowych oraz specjalistycznych parków maszynowych.

Recykling i gospodarka obiegu zamkniętego

Aluminium, w tym stop 2024, należy do materiałów, które można wielokrotnie przetapiać bez istotnej utraty własności. Recykling ma szczególne znaczenie w kontekście redukcji zużycia energii – stop wtórny wymaga nawet do 95% mniej energii niż produkcja aluminium pierwotnego. W przypadku stopu 2024 recykling jest jednak bardziej wymagający niż przy prostych stopach odlewniczych, ponieważ konieczne jest zachowanie ścisłych proporcji pierwiastków stopowych.

W praktyce złom konstrukcyjny z przemysłu lotniczego, kolejowego czy maszynowego jest starannie sortowany i kierowany do wyspecjalizowanych zakładów recyklingowych. Tam analizuje się skład chemiczny oraz dokonuje korekt dodatkami pierwiastków stopowych, aby znów uzyskać materiał zgodny z wymaganiami norm. Dzięki temu stop 2024 wpisuje się w ideę zrównoważonej gospodarki i obiegu zamkniętego surowców, ograniczając emisję gazów cieplarnianych oraz zużycie surowców naturalnych.

Konkurencja z innymi stopami aluminium i materiałami

Na rynku materiałów konstrukcyjnych stop 2024 funkcjonuje w silnej konkurencji z innymi stopami aluminium, stalami wysokowytrzymałymi oraz kompozytami włóknistymi. W wielu zastosowaniach rozważa się zastąpienie 2024 przez:

- stopy 7075 i pokrewne (wyższa wytrzymałość, ale często gorsza odporność na pękanie),

- stopy serii 6xxx (lepsza odporność korozyjna i spawalność kosztem niższej wytrzymałości),

- kompozyty z włóknem węglowym (bardzo wysoki stosunek sztywność/masa).

Mimo tej konkurencji 2024 pozostaje atrakcyjnym rozwiązaniem z uwagi na:

- sprawdzone zachowanie w długotrwałej eksploatacji,

- dobrą odporność zmęczeniową przy odpowiedniej ochronie przeciwkorozyjnej,

- dobrą obróbkę skrawaniem i przewidywalność technologii,

- dostępność w szerokim asortymencie wymiarowym i stanach utwardzenia.

W praktyce inżynierowie często wybierają ten stop jako rozwiązanie kompromisowe, pozwalające uzyskać wysokie bezpieczeństwo konstrukcji przy akceptowalnych kosztach wytwarzania i eksploatacji.

Nowe technologie i kierunki badań nad stopem 2024

Rozwój technologii materiałowych wpływa także na sposoby wykorzystania stopu 2024. W ostatnich latach intensywnie badane są m.in.:

- techniki modyfikacji mikrostruktury za pomocą obróbki plastycznej w stanie nadplastycznym i intensywnym odkształceniu plastycznym,

- technologie przyrostowe (druk 3D metali) z wykorzystaniem proszków na bazie stopu 2024 lub podobnych,

- nowoczesne powłoki ochronne, w tym powłoki hybrydowe, ceramiczne i polimerowe zwiększające odporność korozyjną,

- zaawansowane kompozyty metalowo-metaliczne oparte na stopach serii 2xxx.

Interesującym kierunkiem jest także poprawa zgrzewalności i spawalności stopu 2024, np. poprzez zastosowanie procesów zgrzewania tarciowego z przemieszaniem (FSW – Friction Stir Welding). Metoda ta pozwala na uzyskanie połączeń o dobrych własnościach mechanicznych, przy minimalizacji ryzyka powstawania pęknięć gorących. Zastosowanie FSW otwiera drogę do projektowania nowych typów konstrukcji z udziałem 2024, w których można częściowo odejść od tradycyjnego nitowania.

Znaczenie stopu 2024 w kontekście trendów globalnych

Trending globalne, takie jak dążenie do redukcji masy pojazdów, ograniczania emisji CO2 i zwiększania efektywności energetycznej, sprzyjają stosowaniu materiałów lekkich o wysokiej wytrzymałości. Stop 2024 wpisuje się w te potrzeby, umożliwiając projektowanie lżejszych samolotów, pociągów czy maszyn. Mniejsza masa konstrukcji oznacza niższe zużycie paliwa, a co za tym idzie – redukcję kosztów operacyjnych i mniejszą presję na środowisko.

Z drugiej strony konieczność spełniania coraz bardziej restrykcyjnych norm środowiskowych oraz standardów bezpieczeństwa powoduje, że od stopu 2024 wymaga się współistnienia z nowymi technologiami zabezpieczeń powierzchni, środkami ochrony przeciwkorozyjnej oraz zaawansowanymi metodami monitorowania uszkodzeń zmęczeniowych. Rozwijane są systemy czujnikowe i metody NDT (badania nieniszczące), które pozwalają na stałe śledzenie stanu konstrukcji wykonanych z tego stopu, co wprost przekłada się na bezpieczeństwo i koszty utrzymania infrastruktury.

W perspektywie najbliższych lat stop aluminium 2024 prawdopodobnie utrzyma swoją pozycję jednego z kluczowych materiałów konstrukcyjnych w lotnictwie i zaawansowanym przemyśle maszynowym. Jego rola może ulegać modyfikacjom, zwłaszcza w wyniku ekspansji kompozytów i stopów nowej generacji, ale doświadczenie wieloletniej eksploatacji, szeroka baza danych materiałowych oraz rozwijane metody ochrony przed korozją sprawiają, że trudno go całkowicie zastąpić jednym uniwersalnym zamiennikiem.