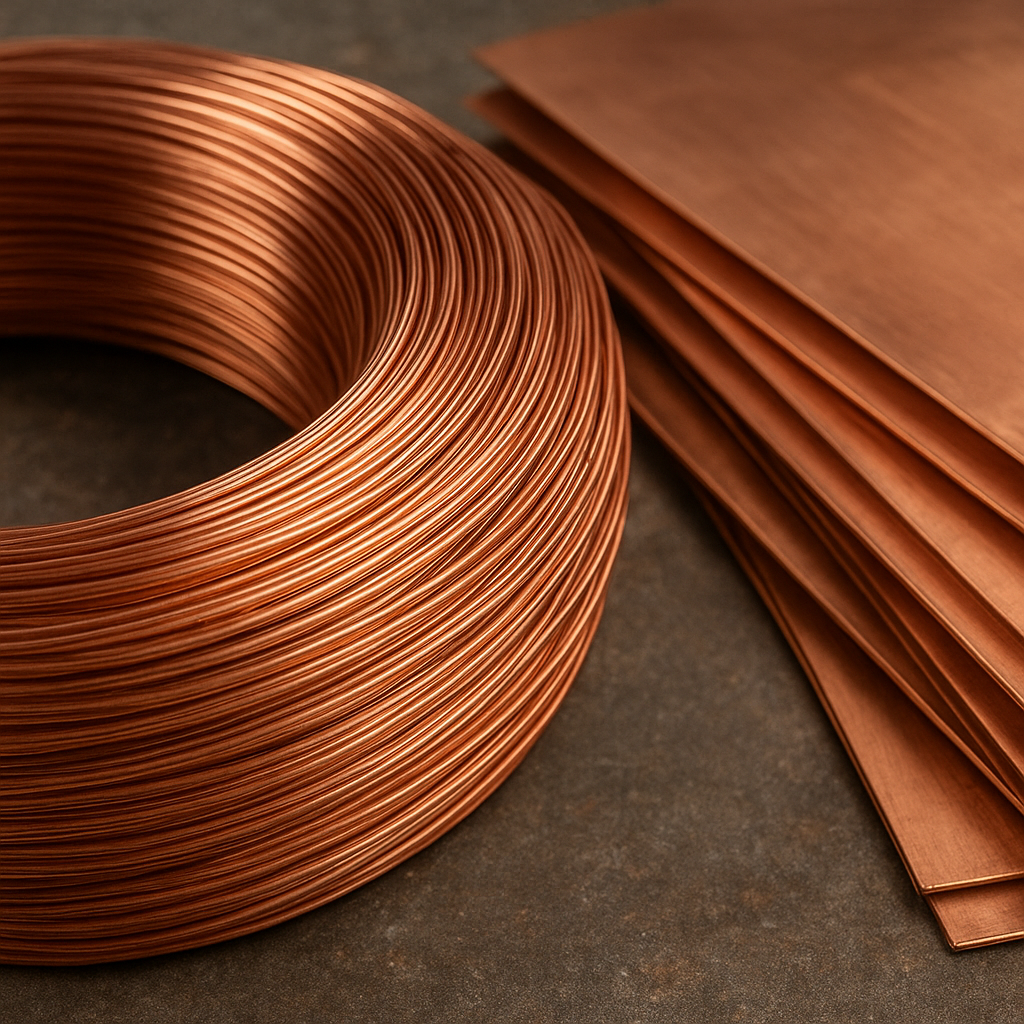

Metaliczne włókno miedziane odgrywa kluczową rolę w rozwoju techniki i gospodarki, choć na co dzień pozostaje niemal niewidoczne. Ukryte w kablach, przewodach, uzwojeniach silników i aparaturze elektronicznej, tworzy nerwowy układ współczesnej cywilizacji. Miedź, dzięki swojej wyjątkowej kombinacji właściwości fizycznych, chemicznych i technologicznych, stała się jednym z najważniejszych materiałów konstrukcyjnych oraz funkcjonalnych. Z włókien miedzianych powstają zarówno klasyczne przewody energetyczne, jak i ultracienkie ścieżki w mikroelektronice, elementy systemów komunikacji, a nawet specjalistyczne materiały kompozytowe i tekstylia techniczne. Zrozumienie sposobów wytwarzania włókna miedzianego, jego zastosowań i znaczenia gospodarczego pozwala dostrzec, jak rozległy i strategiczny jest to obszar przemysłu.

Właściwości i charakterystyka włókna miedzianego jako metalu

Podstawą zastosowań włókna miedzianego jest struktura i cechy samej miedzi jako metalu. Miedź należy do grupy metali przejściowych i wyróżnia się unikatową kombinacją właściwości: bardzo dobrą przewodnością elektryczną, wysoką przewodnością cieplną, stosunkowo niewielką twardością, znaczną plastycznością oraz odpornością na korozję w wielu środowiskach. W rezultacie możliwe jest formowanie jej w cienkie druty, taśmy i mikrowłókna przy zachowaniu stabilnych parametrów pracy nawet przez dziesiątki lat.

Przewodność elektryczna miedzi ustępuje w praktyce jedynie srebru, które jest jednak wielokrotnie droższe i ograniczone pod względem dostępności. Dlatego to właśnie miedź stała się standardem w branży energetycznej i elektronicznej. Miarą jakości przewodnika jest nie tylko opór właściwy, lecz także odporność na starzenie, podatność na utlenianie oraz możliwość tworzenia stabilnych złączy. Miedź łatwo się lutuje, dobrze współpracuje z cyną i stopami lutowniczymi, a obecność powierzchniowego tlenku miedzi zazwyczaj nie uniemożliwia połączeń, co jest istotne w pracach instalacyjnych i montażu elektroniki.

Kolejną istotną cechą jest wysoka plastyczność, czyli zdolność do trwałego odkształcania bez pęknięcia. Dzięki temu można prowadzić intensywne procesy ciągnienia, walcowania i gięcia, uzyskując druty o bardzo małych średnicach – od klasycznych przewodów kilkumilimetrowych aż po mikrowłókna poniżej 0,05 mm. Odpowiedni dobór temperatury i prędkości odkształcenia pozwala kontrolować strukturę krystaliczną, co ma bezpośredni wpływ na twardość, wytrzymałość oraz właściwości przewodzące danego włókna.

Włókno miedziane charakteryzuje się także bardzo dobrą przewodnością cieplną. W zastosowaniach przemysłowych sprzyja to szybkiemu rozpraszaniu ciepła w uzwojeniach silników, transformatorach, cewkach elektrycznych czy radiatorach. Połączenie przewodności elektrycznej i cieplnej w jednym materiale ma fundamentalne znaczenie dla niezawodności systemów energetycznych i elektronicznych. Nadmierne nagrzewanie przewodnika pod obciążeniem prowadzi bowiem do zwiększenia jego oporu i dalszego wzrostu temperatury, co może zakończyć się uszkodzeniem urządzenia. Miedź dzięki sprawnemu odprowadzaniu ciepła redukuje to ryzyko.

Dla funkcjonowania włókna miedzianego ważna jest również jego stabilność chemiczna. Miedź pokrywa się cienką warstwą tlenków oraz soli (patyna), które w wielu środowiskach pełnią funkcję ochronną, spowalniając dalszą korozję. W normalnych warunkach eksploatacji w instalacjach elektrycznych nie występuje gwałtowne niszczenie przewodów, co pozwala projektować instalacje na wieloletnią pracę bez konieczności wymiany. Z drugiej strony, w agresywnych środowiskach (na przykład obecność siarkowodoru lub chlorków) konieczne bywa stosowanie specjalnych powłok izolacyjnych, lakierów lub osłon.

Właściwości mechaniczne włókna miedzianego można w szerokim zakresie kształtować za pomocą procesów obróbki plastycznej oraz obróbki cieplnej. Miedź wyżarzona jest miękka i bardzo ciągliwa, natomiast miedź umocniona zgniotem wykazuje dużo większą wytrzymałość na rozciąganie, ale jest mniej podatna na dalsze gięcie. Dzięki temu producenci mogą dostosować charakterystykę włókna do przewidywanego zastosowania – np. przewody instalacyjne do budownictwa wymagają nieco innego kompromisu między giętkością a wytrzymałością niż przewody dla przemysłu motoryzacyjnego czy lotniczego.

Włókna miedziane występują w wielu wariantach: od czystej miedzi elektrolitycznej o bardzo wysokiej przewodności, przez stopy miedzi z dodatkiem srebra, magnezu, kadmu czy cyny, aż po włókna pokrywane innymi metalami lub izolacjami polimerowymi. Modyfikacje składu pozwalają zwiększać twardość, odporność na zmęczenie, wytrzymałość w podwyższonej temperaturze lub odporność na korozję w specyficznych środowiskach. Z punktu widzenia przemysłu, ta elastyczność projektowania właściwości materiału stawia miedź w roli niezwykle wszechstronnego metalu o strategicznym znaczeniu.

Procesy produkcji włókna miedzianego – od rudy do cienkiego drutu

Droga, jaką pokonuje włókno miedziane od złoża geologicznego do gotowego przewodu w naszej ścianie czy urządzeniu elektronicznym, jest wieloetapowa i zaawansowana technologicznie. Obejmuje wydobycie rudy, jej przeróbkę, metalurgiczne otrzymanie miedzi, rafinację, a następnie kształtowanie w postaci prętów, drutów i włókien o określonych parametrach. Każdy z tych etapów wymaga ścisłej kontroli jakości i wykorzystania specjalistycznych urządzeń.

Podstawą jest proces wydobycia rud miedzi, zwykle w kopalniach odkrywkowych lub głębinowych. Rudy zawierają stosunkowo niewielki procent metalu – często od kilku do kilkunastu procent. Materiał skalny poddaje się kruszeniu i mieleniu, a następnie procesom wzbogacania, takim jak flotacja, które pozwalają skoncentrować minerały miedzi. W wyniku tych operacji powstaje koncentrat, zawierający znacznie większą zawartość miedzi niż pierwotna ruda.

Kolejny etap to metalurgia ekstrakcyjna. Koncentrat trafia do hut, gdzie jest poddawany procesom prażenia, topienia i rafinacji ogniowej. W ten sposób otrzymuje się surową miedź, zwaną często miedzią blister, o zawartości metalu na poziomie około 98–99%. Dalszą poprawę czystości osiąga się metodą rafinacji elektrolitycznej. Blachy z nieoczyszczonej miedzi stanowią anody, a katodą jest cienka blaszka miedzi wysokiej czystości. Roztwór elektrolitu i przyłożone napięcie elektryczne powodują, że miedź z anody rozpuszcza się i osadza na katodzie, podczas gdy zanieczyszczenia albo opadają na dno jako szlam anodowy, albo pozostają w roztworze.

Tak uzyskana miedź katodowa posiada wysoką czystość (często powyżej 99,9%), co ma kluczowe znaczenie dla energetyki i elektroniki, gdzie każdy domieszkowy atom może wpływać na przewodność i niezawodność. Katody są następnie przetapiane w piecach i odlewane w postaci wlewków, kęsów lub tzw. walcówki. Walcówka miedziana to półprodukt – pręt o określonej średnicy, powstający najczęściej w procesie ciągłego odlewania połączonego z walcowaniem na gorąco. Jest ona punktem wyjścia do produkcji włókien i drutów różnych klas.

Z walcówki produkuje się włókno miedziane w procesie ciągnienia. Polega on na przeciskaniu pręta przez kolejne ciągadła – narzędzia z otworami o coraz mniejszej średnicy. Przy każdym przejściu przekrój maleje, a długość rośnie. Aby ograniczyć tarcie i nagrzewanie, stosuje się odpowiednie smary oraz kontrolę temperatury. W zależności od potrzeby włókno może być ciągnione na zimno (bez podgrzewania metalu) lub z podgrzewaniem w trakcie procesu. Ciągnienie na zimno prowadzi do umocnienia zgniotowego, zwiększając wytrzymałość materiału, ale zmniejszając jego plastyczność.

Po osiągnięciu pożądanej średnicy często przeprowadza się wyżarzanie, czyli kontrolowane nagrzewanie i chłodzenie, które przywraca włóknu większą plastyczność i niweluje wewnętrzne naprężenia. To niezwykle ważne dla przewodów, które mają być wielokrotnie zginane, skręcane lub poddawane wibracjom. W zastosowaniach takich jak okablowanie budynków, przewody motoryzacyjne czy ruchome przewody sterownicze kluczowe jest, aby włókno nie pękało nawet po tysiącach cykli zginania.

W praktyce przemysłowej produkcja włókien miedzianych obejmuje także różnego rodzaju procesy dodatkowe: skręcanie kilku drutów w linki, nakładanie izolacji, ekranowanie oraz powlekanie powierzchni. Włókna mogą być pokrywane cyną, niklem, srebrem, a nawet złotem – w celu poprawy odporności na korozję, lutowności, zmniejszenia oporów kontaktowych lub spełnienia wymagań specjalistycznych standardów wojskowych i lotniczych. Często stosuje się również powłoki lakiernicze, które umożliwiają układanie wielu zwojów obok siebie bez ryzyka zwarcia.

Specjalnym obszarem jest produkcja bardzo cienkich mikrowłókien miedzianych wykorzystywanych w elektronice, mikroprzewodach i systemach sygnałowych wysokiej częstotliwości. Wymaga ona niezwykle precyzyjnej kontroli parametrów ciągnienia, a także utrzymania czystości powierzchni na bardzo wysokim poziomie. Nawet drobne zanieczyszczenia czy rysy mogą prowadzić do powstania mikroprzerw, które w tak małych średnicach stają się krytyczne dla pracy przewodu.

Na uwagę zasługują także technologie wytwarzania włókna miedzianego dla wyrobów kompozytowych i tekstyliów technicznych. W takich zastosowaniach miedź bywa łączona z włóknami polimerowymi lub szklanymi, tworząc przędze o właściwościach przewodzących, ekranujących lub grzewczych. Włókna te produkuje się przez współwytłaczanie, oplatanie lub osadzanie cienkich warstw miedzi na podłożu włókiennym. W efekcie powstają materiały, z których szyje się odzież ochronną, tkaniny z funkcją ekranu elektromagnetycznego, a nawet elementy elastycznej elektroniki ubieralnej.

Równolegle rozwijają się procesy odzysku miedzi z kabli i zużytych wyrobów. Recykling polega na mechanicznym rozdrobnieniu przewodów, oddzieleniu izolacji od metalu w separatorach grawitacyjnych, magnetycznych lub pneumatycznych, a następnie przetopieniu oczyszczonej miedzi i ponownym wykorzystaniu jej do produkcji włókien. Ze względu na wysoką wartość surowca oraz ograniczone zasoby geologiczne, recykling miedzi staje się integralną częścią gospodarki obiegu zamkniętego i ma olbrzymie znaczenie ekonomiczne.

Zastosowania włókna miedzianego w energetyce i elektrotechnice

Najbardziej rozpowszechnioną dziedziną, w której włókno miedziane jest materiałem pierwszego wyboru, pozostaje przewodnictwo energii elektrycznej. W zasadzie wszędzie, gdzie zachodzi potrzeba przesyłu, dystrybucji lub sterowania energią w obrębie obiektów, urządzeń czy maszyn, znajdziemy przewody miedziane. Ich rola zaczyna się już w stacjach transformatorowych i rozdzielniach niskiego napięcia, a kończy na gniazdkach, oprawach oświetleniowych i przyłączach urządzeń końcowych w domach, biurach czy zakładach przemysłowych.

W instalacjach budowlanych miedziane przewody służą do zasilania oświetlenia, gniazd ogólnego przeznaczenia, urządzeń grzewczych, klimatyzacyjnych, wentylacyjnych czy informatycznych. Ich zalety to nie tylko wysoka przewodność, ale również odporność na przepięcia, znakomita współpraca z zabezpieczeniami nadprądowymi oraz stosunkowo niewielkie ryzyko luźnienia połączeń przy poprawnym montażu. W porównaniu z przewodami aluminiowymi miedź wykazuje mniejsze wydłużenia cieplne i lepszą stabilność mechaniczną zacisków.

W energii zawodowej włókna miedziane są kluczowe w transformatorach, rozdzielnicach, generatorach oraz silnikach elektrycznych. Uzwojenia z miedzi gwarantują wysoką sprawność energetyczną, co jest szczególnie istotne przy rosnących kosztach energii i wymogach środowiskowych. Każdy procent poprawy sprawności dużej maszyny elektrycznej przekłada się na ogromne oszczędności w skali roku. Dzięki miedzi możliwe jest konstruowanie silników o wyższym współczynniku mocy, mniejszych stratach cieplnych i dłuższej żywotności izolacji.

Włókna miedziane znajdują się również w aparaturze łączeniowej – stycznikach, przekaźnikach, rozłącznikach i wyłącznikach mocy. Tam pełnią rolę zarówno elementów przewodzących, jak i sprężystych części stykowych. W wielu rozwiązaniach stosuje się stopy miedzi o podwyższonej twardości, a powierzchnie styków bywa się dodatkowo pokrywa się metalami szlachetnymi, aby ograniczyć nadpalanie i zużycie przy wielokrotnym łączeniu obwodów pod obciążeniem.

Osobną kategorię stanowi okablowanie niskoprądowe: sygnałowe, sterownicze i telekomunikacyjne. W takich zastosowaniach włókna miedziane tworzą przewody jedno- lub wielożyłowe, kable ekranowane, skrętki, przewody koncentryczne oraz specjalistyczne linie transmisyjne. Miedź umożliwia nie tylko przesył sygnału elektrycznego na duże odległości, ale także zachowanie wysokiej jakości sygnału przy minimalnych stratach i zakłóceniach. Przykładem jest chociażby klasyczna skrętka komputerowa czy przewody w systemach automatyki przemysłowej.

W dziedzinie energetyki odnawialnej włókno miedziane staje się jednym z fundamentów infrastruktury. Instalacje fotowoltaiczne wymagają miedzianego okablowania między panelami, falownikami a siecią. Turbiny wiatrowe, wyposażone w generatory prądu, zawierają duże ilości uzwojeń miedzianych, które muszą pracować niezawodnie w trudnych warunkach atmosferycznych. Rozwój magazynowania energii – akumulatorów i systemów zarządzania energią – również opiera się na gęstej sieci przewodów miedzianych, które łączą moduły, czujniki i układy sterujące.

Istotnym zastosowaniem włókna miedzianego w elektrotechnice są także systemy uziemiające i wyrównania potencjałów. Taśmy i linki miedziane, dzięki dobrej odporności na korozję i wysokiej przewodności, stanowią idealne medium do bezpiecznego odprowadzenia prądów zwarciowych czy piorunowych. Uziomy i zwody wykonane z miedzi (bądź stalowych elementów pokrytych miedzią) są kluczowym elementem instalacji ochrony odgromowej, chroniącej budynki i infrastrukturę techniczną przed skutkami wyładowań atmosferycznych.

Nie można pominąć roli miedzi w pojazdach elektrycznych i hybrydowych, gdzie zastosowanie włókien miedzianych w uzwojeniach silników trakcyjnych, kablach wysokiego napięcia, systemach ładowania i elektronice mocy decyduje o parametrach pojazdu. Zwiększona moc silników, szybkie ładowanie i rozbudowane systemy bezpieczeństwa wymagają przewodów, które wytrzymają wysokie natężenia prądu, podwyższoną temperaturę oraz częste zmiany obciążenia.

Rola włókna miedzianego w telekomunikacji, elektronice i przemyśle wysokich technologii

Choć świat telekomunikacji kojarzy się dziś z łączami światłowodowymi, włókna miedziane wciąż mają tu ogromne znaczenie. Przez dziesięciolecia sieci telefoniczne, linie przesyłowe danych i pierwsze systemy internetu budowano w całości na kablach miedzianych. Do dziś skrętki miedziane kategorii 5e, 6 czy 7 stanowią podstawę okablowania strukturalnego w biurowcach, centrach danych i domach. Wysoka czystość miedzi oraz precyzyjne kształtowanie geometrii przewodów pozwalają osiągać przepustowości rzędu wielu gigabitów na sekundę na stosunkowo krótkich dystansach.

W transmisji sygnałów wysokiej częstotliwości, takich jak sygnały telewizyjne, radiowe czy satelitarne, kluczową rolę odgrywają kable koncentryczne z żyłą wewnętrzną i ekranem wykonanymi z włókien miedzianych lub materiałów miedziowanych. Takie rozwiązania zapewniają dobrą ochronę przed zakłóceniami elektromagnetycznymi i umożliwiają stabilną pracę systemów nawet przy dużej gęstości urządzeń elektronicznych i źródeł zakłóceń.

W elektronice użytkowej, przemysłowej i specjalistycznej włókna miedziane stanowią podstawę obwodów drukowanych. Choć na pierwszy rzut oka w płytce PCB widać tylko laminat i zielony lakier, wewnątrz znajduje się cienka warstwa miedzi, z której w procesach fotochemicznych i trawienia formuje się ścieżki przewodzące. Wysokiej jakości mikroelektronika wymaga precyzyjnego kontrolowania grubości i szerokości tych ścieżek, aby zapewnić odpowiednią impedancję, minimalne opóźnienia sygnału oraz odporność na przepięcia.

Miedź odgrywa również istotną rolę w produkcji układów scalonych i połączeń między nimi. W wielu nowoczesnych chipach stosuje się warstwy miedziane jako linie metalizacji wewnętrznej, zastępując dawniej używane aluminium. Pozwala to na zmniejszenie opóźnień sygnału, zwiększenie gęstości upakowania i poprawę parametrów energetycznych układów. Z kolei połączenia pomiędzy chipem a wyprowadzeniami obudowy (tzw. bonding) często realizuje się cienkimi drutami ze stopów złota, aluminium lub miedzi, w zależności od wymagań aplikacji.

W sektorze wysokich technologii uwagę zwracają także zastosowania włókna miedzianego w technikach ekranowania elektromagnetycznego. Specjalne siatki, taśmy i włókna miedziane wplecione w materiały kompozytowe tworzą ekran, który ogranicza przenikanie fal elektromagnetycznych do wnętrza urządzeń lub na zewnątrz. Ma to znaczenie zarówno dla ochrony wrażliwej elektroniki (np. aparatury medycznej czy sprzętu pomiarowego), jak i dla spełnienia norm kompatybilności elektromagnetycznej, które określają dopuszczalny poziom emisji zakłóceń.

W obszarze elektroniki ubieralnej oraz inteligentnych tekstyliów rozwijają się włókna i przędze miedziane zintegrowane z tkaninami. Pozwalają one na wbudowywanie w odzież czujników, elementów grzewczych, anten czy układów pomiarowych. Na przykład kurtka może zawierać przewody miedziane zasilające elementy grzewcze lub łączące moduły komunikacji z czujnikami monitorującymi parametry fizjologiczne użytkownika. Włókna miedziane odpowiednio zabezpieczone przed korozją i uszkodzeniami mechanicznymi umożliwiają produkcję odzieży, którą można łatwo prać i nosić jak zwykłe ubrania.

W zaawansowanych laboratoriach badawczych miedź wykorzystywana jest także jako materiał do elementów kriogenicznych, cewek nadprzewodzących (gdzie pełni funkcję stabilizującą i przewodzącą ciepło) oraz różnego rodzaju detektorów. W takich zastosowaniach kluczowe jest połączenie wysokiej przewodności z bardzo dobrym przewodnictwem cieplnym i przewidywalnymi własnościami w niskich temperaturach. Włókna i taśmy miedziane, często łączone z nadprzewodnikami wysokotemperaturowymi, tworzą złożone struktury stosowane w akceleratorach cząstek, tomografach MRI czy zaawansowanych systemach magnesów laboratoryjnych.

Telekomunikacja i elektronika to również obszar, gdzie ważna staje się miniaturyzacja. Wraz ze zmniejszaniem wymiarów urządzeń oraz wzrostem ich mocy obliczeniowej rosną wymagania dotyczące jakości włókien miedzianych oraz technologii ich łączenia. Rozwijają się metody montażu powierzchniowego, mikrospawania i lutowania rozpływowego, w których od czystości i właściwości miedzi zależy niezawodność całego systemu. Dlatego producenci przykładają ogromną wagę do precyzji procesów rafinacji, ciągnienia i powlekania, aby spełnić rygorystyczne normy branżowe.

Zastosowania mechaniczne, cieplne i specjalne włókna miedzianego

Choć włókno miedziane kojarzy się przede wszystkim z funkcją przewodzącą, ma także liczne zastosowania mechaniczne i cieplne. Dzięki dużej plastyczności i odporności na zmęczenie miedź jest chętnie wykorzystywana do produkcji linek napędowych, węży elastycznych z oplotem, elementów sprężystych i amortyzujących. W konstrukcjach maszyn i urządzeń włókna i taśmy miedziane pełnią rolę elastycznych połączeń prądowych, kompensujących ruchy termiczne lub mechaniczne pomiędzy poszczególnymi częściami systemu.

Bardzo ważnym obszarem są zastosowania cieplne. Miedź, jako doskonały przewodnik ciepła, używana jest w radiatorach, wymiennikach ciepła, elementach chłodzących dla elektroniki mocy i procesorów komputerowych. Choć mowa tu częściej o blachach i profilach niż o klasycznym włóknie, to w wielu konstrukcjach wykorzystuje się również cienkie druty miedziane jako elementy pomocnicze – na przykład w cewkach indukcyjnych stanowiących część systemów bezprzewodowego ładowania, w grzałkach oporowych oznaczonych specjalnymi powłokami czy w czujnikach temperatury typu przewodowego.

Włókna miedziane stosuje się także do wytwarzania plecionek i oplotów, pełniących rolę zarówno mechaniczną, jak i elektryczną. Oploty kabli wysokiej jakości składają się z wielu cienkich drucików miedzianych, które zwiększają odporność przewodu na zginanie, a jednocześnie tworzą efektywny ekran elektromagnetyczny. W branży motoryzacyjnej i lotniczej takie plecionki wykorzystuje się jako elastyczne połączenia między elementami konstrukcji, zapewniające ciągłość połączenia elektrycznego nawet przy silnych wibracjach i ruchach względnych.

Specialistyczne zastosowania obejmują również elektrochemiczne procesy nanoszenia powłok, gdzie włókna miedziane są używane jako anody, katody, uchwyty elektrod czy elementy kontaktowe w wannach galwanicznych. W tej roli przydatna jest dobra przewodność elektryczna, odporność na rozpuszczanie w wielu elektrolitach oraz możliwość łatwego formowania włókien i taśm o potrzebnych kształtach. W przemyśle chemicznym miedź pojawia się ponadto jako składnik katalizatorów lub materiał wymienników ciepła pracujących w specjalnych warunkach.

Ciekawą grupę zastosowań stanowią wyroby dekoracyjne i użytkowe. Choć nie zawsze mamy do czynienia z klasycznym włóknem, to różnego rodzaju druty i linki miedziane wykorzystuje się w jubilerstwie, sztuce użytkowej, rzemiośle artystycznym i dekoracjach architektonicznych. Miedź, z czasem pokrywając się charakterystyczną patyną, nadaje przedmiotom szlachetny wygląd, a wysoka plastyczność pozwala tworzyć złożone kształty, detale i ornamenty.

W branży medycznej i sanitarnej zwraca się uwagę na właściwości przeciwdrobnoustrojowe miedzi. Choć głównie dotyczy to powierzchni płaskich (klamek, poręczy, osłon), to włókna miedziane wplecione w tkaniny lub zastosowane w filtrach mogą ograniczać rozwój bakterii i drobnoustrojów. Takie rozwiązania bada się w kontekście wyposażenia szpitali, odzieży personelu, masek ochronnych czy systemów filtrujących powietrze, w których przewodzi się nie tylko prąd, ale również pełni funkcję higieniczną.

Coraz częściej mówi się też o roli miedzi w systemach elektromobilności i magazynowania energii, w których znaczenie mają nie tylko przewody zasilające, ale również rozbudowane systemy zarządzania temperaturą oraz integracja z inteligentną infrastrukturą miejską. Włókna miedziane, łączące czujniki, sterowniki, ładowarki, panele solarne i magazyny energii, tworzą skomplikowaną sieć, bez której koncepcje inteligentnych miast i zrównoważonego transportu pozostałyby na papierze.

Znaczenie gospodarcze, geopolityczne i perspektywy rozwoju włókna miedzianego

Miedź, a wraz z nią włókno miedziane, ma ogromne znaczenie gospodarcze i geopolityczne. Zasoby rud miedzi są skoncentrowane w kilku regionach świata – istotne złoża znajdują się m.in. w Ameryce Południowej, Ameryce Północnej, Afryce, Azji i w Europie Środkowo-Wschodniej. Kraje te, rozwijając wydobycie i przeróbkę miedzi, budują swoją pozycję na globalnym rynku surowców. Wahania cen miedzi na giełdach towarowych wpływają na koszty inwestycji infrastrukturalnych, budownictwa, energetyki oraz sektora elektronicznego.

Wzrost zapotrzebowania na energię, rozwój sieci przesyłowych, rozbudowa infrastruktury telekomunikacyjnej oraz rosnąca popularność pojazdów elektrycznych przyczyniają się do stałego zwiększania popytu na miedź. Organizacje międzynarodowe i analitycy rynkowi wskazują, że w nadchodzących dekadach zapotrzebowanie na miedź może rosnąć szybciej niż możliwości jej wydobycia z nowych złóż. Z tego powodu coraz większy nacisk kładzie się na efektywny recykling, ograniczenie marnotrawstwa surowca i optymalizację konstrukcji urządzeń pod kątem zużycia materiału.

Dla przemysłu, który zużywa włókno miedziane, istotna jest stabilność dostaw oraz przewidywalność cen. Długie cykle inwestycyjne w energetyce, budownictwie i przemyśle ciężkim wymagają planowania na wiele lat do przodu. Z kolei producenci kabli, przewodów i elementów elektrotechnicznych muszą uwzględniać w swoich kalkulacjach wahania cen surowca oraz ewentualne ryzyko zakłóceń łańcuchów dostaw. Niepewność polityczna, konflikty zbrojne czy problemy środowiskowe w regionach wydobycia mogą wpływać na globalną podaż miedzi.

Na poziomie krajowym rozwinięty sektor wydobycia i przetwórstwa miedzi, połączony z nowoczesną produkcją kabli, przewodów i zaawansowanych wyrobów miedzianych, tworzy silne powiązania między branżami. Górnictwo, hutnictwo, energetyka, telekomunikacja, przemysł motoryzacyjny, budownictwo i sektor IT oddziałują na siebie poprzez zapotrzebowanie na włókno miedziane. Rozwój infrastruktury energetycznej czy budowa fabryk samochodów elektrycznych przekłada się bezpośrednio na wzrost zamówień na przewody miedziane i komponenty miedziane.

W wymiarze technologicznym miedź konkuruje z innymi materiałami przewodzącymi, przede wszystkim z aluminium. Aluminium jest lżejsze i tańsze, lecz ma gorszą przewodność elektryczną. Dlatego znajduje zastosowanie głównie w liniach wysokiego napięcia na dużych odległościach oraz tam, gdzie kluczowa jest masa przewodnika. Miedź natomiast jest niezastąpiona tam, gdzie liczy się kompaktowość instalacji, niezawodność złącz, odporność na zmęczenie i wysokie parametry prądowe w ograniczonej przestrzeni. W wielu obszarach próbuje się też rozwijać materiały kompozytowe, łączące zalety miedzi z innymi metalami lub polimerami, jednak czysta miedź nadal dominuje w większości krytycznych zastosowań.

W perspektywie rozwoju technologii widać kilka istotnych trendów. Po pierwsze, rośnie znaczenie miniaturyzacji i precyzji, co stawia przed producentami włókna miedzianego wymagania dotyczące jakości powierzchni, jednorodności strukturalnej i stabilności parametrów w skali mikro i nano. Po drugie, zwiększa się rola efektywności energetycznej – silniki elektryczne, transformatory, urządzenia elektroniczne projektuje się tak, aby minimalizować straty, a włókno miedziane jest jednym z kluczowych narzędzi do osiągania tych celów.

Po trzecie, rozwojowi ulega integracja miedzi z technologiami cyfrowymi. Inteligentne sieci energetyczne (smart grids), systemy automatyki budynkowej, Internet Rzeczy i elektromobilność wymagają znacznie gęstszej i bardziej złożonej sieci połączeń elektrycznych. Włókna miedziane muszą nie tylko przewodzić prąd, ale też zapewniać niezawodną komunikację, możliwość monitorowania parametrów pracy oraz kompatybilność z zaawansowanymi systemami zabezpieczeń i diagnostyki.

Nie bez znaczenia jest także aspekt środowiskowy. Wysokie zapotrzebowanie na miedź skłania do poszukiwania nowych, bardziej zrównoważonych metod wydobycia i przeróbki rud, ograniczających emisję gazów cieplarnianych, zużycie energii i wody oraz wpływ na lokalne ekosystemy. Przetwórstwo włókna miedzianego coraz częściej wykorzystuje technologie odzysku ciepła, recyklingu mediów procesowych czy optymalizacji zużycia surowców pomocniczych. Dodatkowo, dobrze zaprojektowane przewody miedziane, o zwiększonej trwałości i odporności na starzenie, zmniejszają częstotliwość wymiany instalacji, co również przyczynia się do ograniczenia śladu środowiskowego.

Rosnąca świadomość znaczenia krytycznych surowców sprawia, że miedź jest przedmiotem analiz w kontekście bezpieczeństwa gospodarczego. Państwa planują strategie dywersyfikacji źródeł dostaw, inwestują w poszukiwania geologiczne oraz rozwój technologii recyklingu. Włókno miedziane, będąc końcowym produktem tych działań, staje się symbolem zależności współczesnej cywilizacji od zaawansowanych łańcuchów dostaw surowców nieodnawialnych.

Patrząc na całość zastosowań – od klasycznych przewodów instalacyjnych, przez wysokowydajne silniki i systemy telekomunikacyjne, po mikroelektronikę i tekstylia techniczne – widać, że włókno miedziane pozostanie jednym z fundamentów infrastruktury technicznej i gospodarczej. To, jak będzie wykorzystywane, w jakim stopniu uda się zwiększyć efektywność materiałową oraz jak zostanie włączone w krążenie surowców w gospodarce o obiegu zamkniętym, w dużej mierze zadecyduje o kształcie przyszłej infrastruktury energetycznej, komunikacyjnej i przemysłowej na świecie.