Hydraulika od dekad stanowi kluczowy element niezawodności i bezpieczeństwa statków powietrznych, zapewniając precyzyjne sterowanie powierzchniami sterowymi, podwoziem oraz wieloma innymi systemami pokładowymi. Dzięki możliwości przenoszenia bardzo dużych sił przy stosunkowo niewielkich masach i wymiarach urządzeń, układy hydrauliczne stały się nieodzownym filarem rozwoju lotnictwa komunikacyjnego, wojskowego i ogólnego. Coraz nowocześniejsze rozwiązania konstrukcyjne, zaawansowana diagnostyka oraz integracja z systemami elektronicznymi sprawiają, że rola hydrauliki w lotnictwie wciąż ewoluuje, mimo trendu przechodzenia do koncepcji more electric aircraft.

Podstawy działania oraz główne elementy układów hydraulicznych w lotnictwie

Układ hydrauliczny w samolocie służy do przenoszenia energii mechanicznej za pomocą cieczy pod wysokim ciśnieniem. W odróżnieniu od rozwiązań czysto mechanicznych czy pneumatycznych, hydraulika umożliwia uzyskanie bardzo dużych sił i momentów, przy jednoczesnym zachowaniu płynności ruchu oraz dużej dokładności sterowania. Typowy system lotniczy pracuje przy ciśnieniach rzędu 3000–5000 psi (około 200–350 bar), co pozwala na kompaktową zabudowę siłowników, przewodów i zaworów nawet w ograniczonej przestrzeni kadłuba oraz skrzydeł.

Podstawową zasadą fizyczną jest prawo Pascala: ciśnienie wywierane na ciecz w zamkniętym układzie rozchodzi się równomiernie we wszystkich kierunkach. Dzięki temu małe przemieszczenie tłoka w pompie może przełożyć się na duże siły w siłownikach zlokalizowanych daleko od źródła napędu. Układ hydrauliczny w samolocie jest jednak znacznie bardziej złożony niż proste laboratoryjne przykłady – jego architektura musi uwzględniać nadmiarowość, bezpieczeństwo, łatwość serwisowania oraz minimalizację masy.

Do podstawowych elementów lotniczego systemu hydraulicznego należą:

- Pompy hydrauliczne – serce układu, wytwarzające przepływ cieczy roboczej pod odpowiednim ciśnieniem. Najczęściej są to pompy tłokowe o zmiennej wydajności, napędzane silnikami turbinowymi lub elektrycznymi.

- Siłowniki – przetwarzają energię cieczy pod ciśnieniem na ruch liniowy (lub obrotowy w przypadku silników hydraulicznych). Znajdują zastosowanie w napędzie klap, lotek, sterów wysokości, hamulców, podwozia i drzwi.

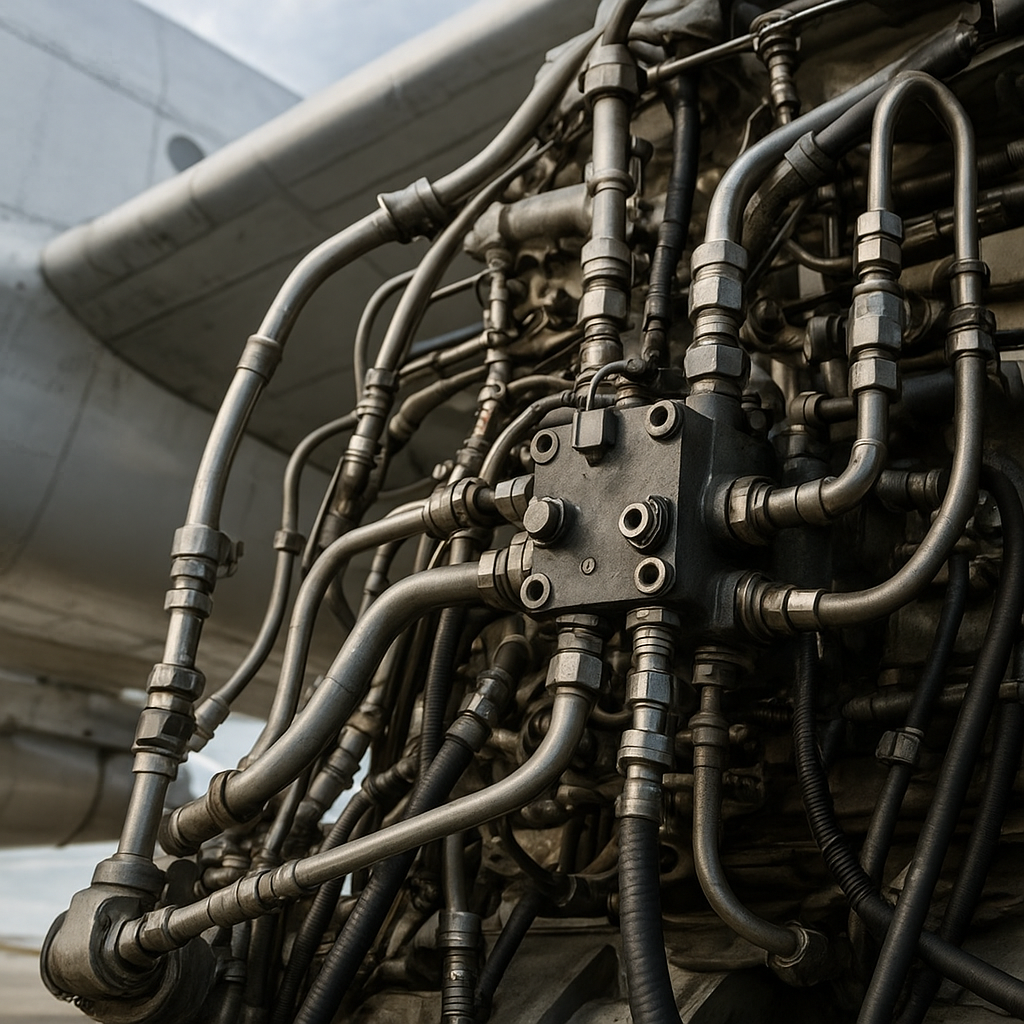

- Przewody i złącza – elastyczne węże wysokociśnieniowe oraz sztywne rurociągi wykonane z lekkich, wytrzymałych stopów, łączące poszczególne komponenty w zamknięty obieg.

- Zawory sterujące – kierują przepływem cieczy, regulują ciśnienie oraz zapewniają funkcje bezpieczeństwa. Należą do nich zawory rozdzielające, zwrotne, przelewowe, sekwencyjne i redukcyjne.

- Akumulatory hydrauliczne – magazynują energię w postaci sprężonego gazu oddzielonego od cieczy membraną lub tłokiem. Umożliwiają pokrycie krótkotrwałych szczytowych zapotrzebowań na przepływ oraz zapewniają awaryjne zasilanie.

- Zbiorniki robocze – przechowują ciecz hydrauliczną, kompensując jej objętość i umożliwiając odpowietrzanie oraz separację zanieczyszczeń.

- Filtry – odpowiadają za utrzymanie odpowiedniej czystości cieczy, co ma bezpośredni wpływ na żywotność i niezawodność całego układu.

Współczesne samoloty transportowe i pasażerskie posiadają zwykle kilka niezależnych systemów hydraulicznych, często oznaczanych kolorami (np. zielony, niebieski, żółty). Każdy z nich ma własne pompy, zbiorniki oraz przewody, ale może w wybranych punktach współpracować z innymi poprzez zawory krzyżowe. Taka architektura zapewnia wysoką odporność na uszkodzenia: awaria jednego obwodu nie może prowadzić do utraty wszystkich kluczowych funkcji sterowania i hamowania.

Istotną cechą projektową jest dobór cieczy roboczej. W lotnictwie szeroko stosuje się specjalne płyny syntetyczne, odporne na duże wahania temperatur, o niskiej ściśliwości i odpowiedniej lepkości. Muszą one być również niepalne lub trudno palne, aby ograniczyć ryzyko pożaru w razie wycieku w pobliżu gorących elementów napędu. Związany z tym kompromis pomiędzy własnościami smarnymi, stabilnością termiczną i toksycznością stanowi jedno z istotnych wyzwań technologicznych.

Zastosowania i wymagania stawiane układom hydraulicznym w samolotach

Układy hydrauliczne w lotnictwie nie są systemami pomocniczymi – bardzo często pełnią one funkcję absolutnie krytyczną dla bezpieczeństwa lotu. Ich awaria może prowadzić do utraty sterowności, niemożności wypuszczenia podwozia czy hamowania podczas lądowania. Z tego względu konstruuje się je w oparciu o rygorystyczne normy międzynarodowe, wytyczne producentów oraz przepisy certyfikacyjne, takie jak CS-25 czy FAR Part 25 dla samolotów komunikacyjnych.

Do najważniejszych obszarów zastosowań układów hydraulicznych w samolotach należą:

- Układ sterowania powierzchniami sterowymi – obejmuje stery wysokości, ster kierunku, lotki oraz spoilery. W większych maszynach powierzchnie te są zbyt duże i obciążone aerodynamicznie, by mogły być poruszane wyłącznie siłą pilota. Hydrauliczne siłowniki, wspomagane przez system fly-by-wire, przejmują rolę efektywnego wykonawcy poleceń z kabiny.

- Podwozie i jego amortyzacja – chowanie i wypuszczanie podwozia głównego oraz przedniego jest niemal zawsze realizowane hydraulicznie. Siłowniki odpowiadają dodatkowo za blokowanie goleni w pozycji zablokowanej oraz obsługę klap drzwi wnęk podwozia. W samych goleniach stosuje się amortyzatory olejowo-powietrzne, które rozpraszają energię przy lądowaniu.

- Układ hamulcowy – tarczowe hamulce kół podwozia są najczęściej napędzane hydraulicznie. W nowoczesnych konstrukcjach integruje się je z systemem przeciwpoślizgowym (anti-skid) oraz automatyką hamowania po przyziemieniu, co wymaga bardzo precyzyjnego sterowania ciśnieniem.

- Mechanizacja skrzydła – klapy, sloty i czasem skrzela są sterowane hydraulicznie, aby zapewnić odpowiednią zmianę siły nośnej w fazach startu i lądowania. Ruchy te muszą być zsynchronizowane między lewą i prawą stroną, co wymaga zaawansowanej architektury rozdziału przepływu.

- Napęd drzwi, trapów i ramp ładunkowych – w lotnictwie transportowym i wojskowym hydraulika jest idealnym rozwiązaniem do obsługi ciężkich, wielkogabarytowych elementów kadłuba, których ruch wymaga dużych sił i precyzyjnej kontroli.

- Systemy specjalne – w niektórych konstrukcjach wojskowych układ hydrauliczny zasila mechanizmy uzbrojenia, hamulce aerodynamiczne czy elementy systemów tankowania w powietrzu.

Każde z powyższych zastosowań nakłada na projektantów specyficzne wymagania. Dla systemów sterowania powierzchni kluczowa jest niezawodność, minimalne opóźnienia oraz brak drgań i niestabilności. Układ hamulcowy musi zagwarantować skuteczność zatrzymania samolotu w najgorszych warunkach, takich jak oblodzona czy mokra droga startowa, a jednocześnie utrzymywać stabilność toru kołowania. Napęd podwozia wymaga pewnego zablokowania w skrajnych położeniach, co często realizuje się za pomocą dodatkowych zaworów sekwencyjnych i blokad mechanicznych.

Trzeba również uwzględnić ekstremalne zakresy temperatur, ciśnienia otoczenia oraz przeciążeń, jakie występują w locie. Elementy umieszczone w skrzydłach czy komorach podwozia są narażone na niskie temperatury na dużych wysokościach, podczas gdy komponenty w pobliżu silników muszą pracować w pobliżu gorących, wibrujących powierzchni. Ciecze hydrauliczne muszą zachować odpowiednią lepkość zarówno przy -50°C, jak i przy temperaturach rzędu 100°C, a uszczelnienia nie mogą tracić elastyczności ani ulegać nadmiernej degradacji chemicznej.

Lotnicze układy hydrauliczne projektuje się z dużym naciskiem na redundancję. Oznacza to istnienie kilku niezależnych źródeł zasilania, odseparowanych przewodów oraz możliwości przejmowania funkcji przez inne obwody. W razie awarii głównych pomp zasilanych z silników turbinowych, do akcji mogą wejść pompy elektryczne lub awaryjne, np. pompa ręczna czy turbina RAT (ram air turbine), która wykorzystuje przepływ powietrza wokół kadłuba do generowania energii hydraulicznej lub elektrycznej. W ten sposób nawet w sytuacji utraty napędu głównego samolot zachowuje podstawową sterowność i możliwość lądowania.

Wymagania wobec niezawodności wyrażane są m.in. w postaci dopuszczalnych częstotliwości uszkodzeń, analiz FMEA (Failure Modes and Effects Analysis) oraz FTA (Fault Tree Analysis). W trakcie procesu certyfikacji sprawdza się, czy pojedyncza awaria w obrębie układu hydraulicznego nie może sama w sobie doprowadzić do katastrofalnych skutków, oraz czy układ jest odporny na uszkodzenia fizyczne spowodowane np. pęknięciem łopaty turbiny czy trafieniem przez pocisk w zastosowaniach wojskowych.

Nie mniej istotny jest aspekt masowy. Każdy dodatkowy kilogram wyposażenia przekłada się na wyższe zużycie paliwa oraz ograniczenie zasięgu czy ładowności. Inżynierowie dążą zatem do minimalizacji masy pomp, siłowników, przewodów i zbiorników, wykorzystując lekkie stopy aluminium i tytanu, a także optymalizując żądane przepływy i ciśnienia. Wprowadzenie kompozytowych materiałów w strukturze płatowca umożliwia częściową integrację przewodów z elementami konstrukcyjnymi, co wymaga jednak dokładnych analiz kompatybilności termicznej i chemicznej.

Trendy rozwojowe, diagnostyka i przyszłość hydrauliki w lotnictwie

W ostatnich dekadach przemysł lotniczy intensywnie rozwija koncepcję samolotów more electric aircraft, w których część tradycyjnych funkcji hydraulicznych lub pneumatycznych zostaje przejęta przez systemy elektryczne. Celem jest uproszczenie architektury, zwiększenie efektywności energetycznej oraz redukcja masy. Przykładem mogą być elektryczne napędy klap czy hamulców w niektórych nowych konstrukcjach regionalnych i biznesowych. Mimo to hydraulika wciąż pozostaje podstawą dla najbardziej obciążonych układów, przede wszystkim sterowania dużymi powierzchniami oraz mechanizmów podwozia.

Jednym z kluczowych kierunków rozwoju jest digitalizacja i integracja hydrauliki z systemami sterowania fly-by-wire. Zawory proporcjonalne oraz serwozawory są obecnie sterowane sygnałami cyfrowymi, co pozwala na precyzyjne kształtowanie charakterystyk odpowiedzi, implementację zaawansowanych algorytmów tłumienia drgań czy kompensacji luzów. Diagnostyka on-line, bazująca na czujnikach ciśnienia, temperatury, przepływu i wibracji, umożliwia wczesne wykrywanie anomalii, takich jak mikrowyciek, przytkany filtr czy degradacja pompy.

Coraz powszechniej stosuje się koncepcję predictive maintenance, czyli utrzymania predykcyjnego. Na podstawie danych z eksploatacji oraz modeli zużycia elementów planuje się wymiany i przeglądy w momentach optymalnych z punktu widzenia bezpieczeństwa oraz kosztów. Zamiast sztywno zdefiniowanych interwałów czasowych stosuje się strategie oparte na stanie rzeczywistym komponentu. Prawidłowa analiza pracy układu hydraulicznego pozwala wykryć nadmierne nagrzewanie się płynu, wzrost poziomu zanieczyszczeń czy pojawienie się nadmiernych pulsacji ciśnienia, zanim doprowadzą one do awarii w locie.

W obszarze materiałów obserwuje się rozwój bardziej zaawansowanych stopów, powłok przeciwzużyciowych oraz elastomerów o zwiększonej odporności chemicznej. Ma to ogromne znaczenie dla kompatybilności z nowymi typami cieczy hydraulicznych, które coraz częściej muszą spełniać zaostrzone wymagania środowiskowe i przeciwpożarowe. Trwają prace nad płynami o niższej toksyczności, lepszej biodegradowalności i mniejszym wpływie na zdrowie personelu technicznego, przy jednoczesnym zachowaniu wymaganych własności smarnych i termicznych.

Nie można pominąć wpływu lotnictwa wojskowego, które od lat jest polem doświadczalnym dla innowacyjnych rozwiązań. Myśliwce piątej generacji oraz samoloty wielozadaniowe wymagają wyjątkowo zwrotnych i odpornych na uszkodzenia systemów sterowania. Wymusza to stosowanie zaawansowanych układów wielokanałowych, w których redundantne obwody hydrauliczne współpracują z elektrycznymi siłownikami rozproszonymi (EMAs – Electro-Mechanical Actuators). Takie hybrydowe architektury zwiększają szanse utrzymania sterowności nawet po częściowej utracie zasilania czy uszkodzeniach bojowych.

Równolegle rozwijają się rozwiązania dla lotnictwa bezzałogowego. Drony o dużej rozpiętości skrzydeł oraz bezzałogowe statki powietrzne klasy MALE czy HALE, przeznaczone do długotrwałych misji, często wykorzystują lżejsze, w pełni elektryczne układy napędowe popychaczy i klap. Jednak w większych bezzałogowcach obserwuje się implementację miniaturowych układów hydraulicznych, które łączą zalety wysokich sił i precyzyjnej regulacji z autonomicznymi systemami sterowania. Integracja z algorytmami sztucznej inteligencji umożliwia dynamiczną rekonfigurację przepływów i priorytetów w zależności od fazy misji czy uszkodzeń.

Ważnym kierunkiem jest również redukcja hałasu i wibracji generowanych przez pompy oraz przepływ cieczy. W maszynach pasażerskich wpływa to na komfort podróży, a w wojskowych – na wykrywalność akustyczną. Stosuje się specjalnie kształtowane łopatki pomp, tłumiki pulsacji oraz optymalizację trasowania przewodów, aby zminimalizować zjawiska kawitacji i rezonansów hydraulicznych.

W kontekście globalnych dążeń do redukcji emisji CO₂ i zwiększania efektywności energetycznej branża lotnicza poszukuje kompromisu między tradycyjnymi układami hydraulicznymi a pełną elektryfikacją. Wprowadza się rozwiązania takie jak lokalne, autonomiczne moduły hydrauliczne, instalowane blisko odbiorników. Zamiast rozbudowanych sieci przewodów wysokociśnieniowych przez cały kadłub, stosuje się mniejsze obwody z własnymi pompami elektrycznymi i akumulatorami. Redukuje to straty ciśnienia, masę przewodów oraz ryzyko rozległych wycieków.

Należy również wspomnieć o roli laboratoriów badawczych i stanowisk naziemnych, na których testuje się nowe konfiguracje układów, zaworów i płynów. Symulacje komputerowe sprzęgnięte z testami hardware-in-the-loop pozwalają weryfikować zachowanie systemu w warunkach awaryjnych, niemożliwych do przetestowania podczas normalnych lotów. Modele numeryczne przepływu, uwzględniające nieliniowości i ściśliwość cieczy, służą do optymalizacji odpowiedzi dynamiki układu w ułamkach sekund.

Choć coraz więcej zadań przejmują układy elektryczne i elektroniczne, trudno sobie wyobrazić, by hydraulika całkowicie zniknęła z lotnictwa w najbliższych dekadach. Wysokie gęstości mocy, jakie zapewniają współczesne pompy i siłowniki, a także sprawdzone w praktyce rozwiązania redundancji, czynią z układów hydraulicznych fundament wielu krytycznych funkcji samolotu. Jednocześnie postęp w dziedzinie materiałów, diagnostyki i integracji cyfrowej pokazuje, że hydraulika nie jest technologią schyłkową, lecz aktywnie adaptującą się do nowych wymagań. Rezultatem jest coraz wyższy poziom bezpieczeństwa, efektywności i elastyczności operacyjnej współczesnych statków powietrznych, co znajduje odzwierciedlenie zarówno w lotnictwie komercyjnym, jak i wojskowym oraz w rozwijającym się dynamicznie segmencie bezzałogowych systemów latających.