Rozwój turbiny gazowej jako kluczowego elementu współczesnych bloków energetycznych jest odpowiedzią zarówno na rosnące zapotrzebowanie na energię elektryczną, jak i na konieczność ograniczania emisji zanieczyszczeń oraz gazów cieplarnianych. W ostatnich latach obserwuje się nasilone prace badawczo-rozwojowe nad konstrukcją niskoemisyjnych turbin gazowych, które mają sprostać coraz bardziej rygorystycznym regulacjom środowiskowym przy jednoczesnym utrzymaniu wysokiej sprawności i niezawodności. Technologie te odgrywają ważną rolę w transformacji systemów energetycznych, pełniąc funkcję stabilnego źródła mocy w układach z rosnącym udziałem zmiennych odnawialnych źródeł energii. Poniżej omówiono kluczowe innowacje konstrukcyjne, materiałowe i eksploatacyjne, które określają kierunki rozwoju nowoczesnych niskoemisyjnych bloków gazowo-parowych oraz układów kogeneracyjnych.

Znaczenie turbin gazowych w niskoemisyjnej transformacji energetyki

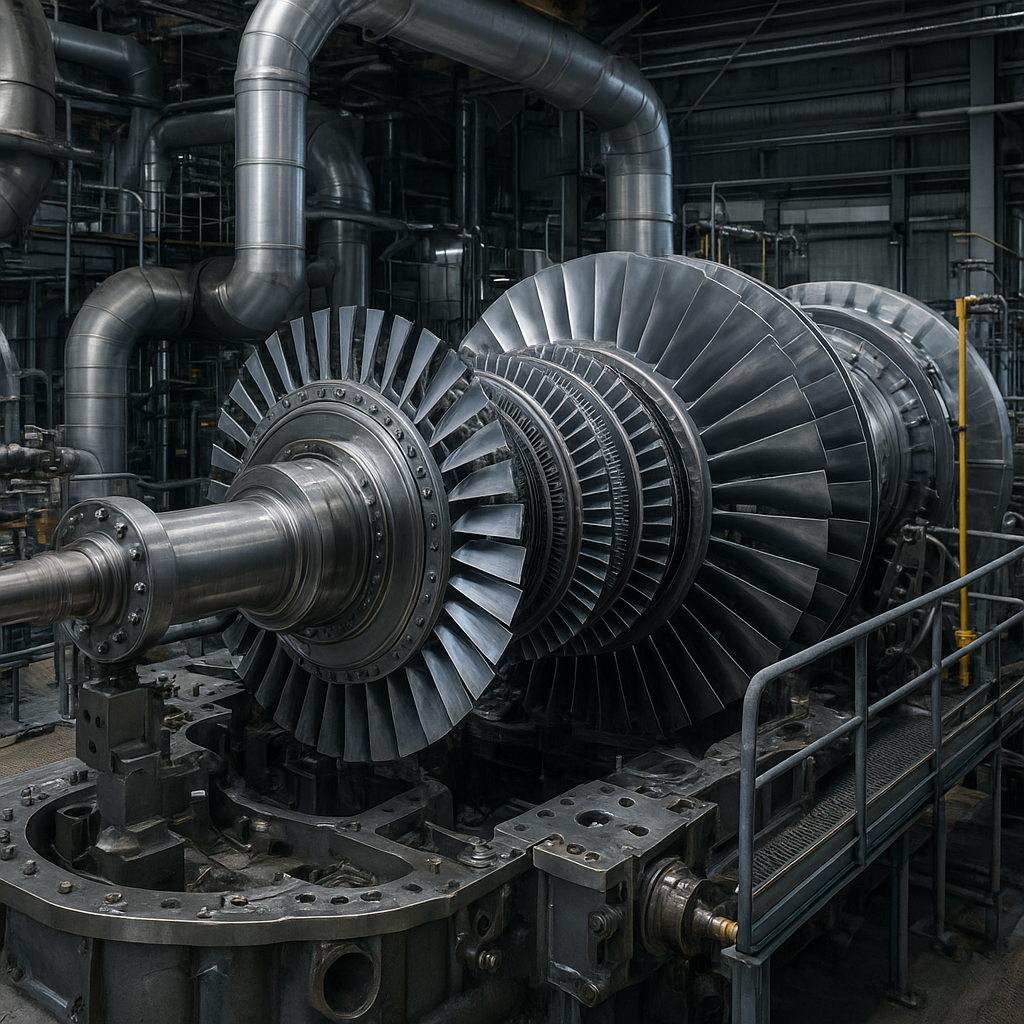

Turbiny gazowe połączone z kotłami odzyskowymi w układach gazowo-parowych (CCGT) należą do najsprawniejszych technologii wytwarzania energii elektrycznej opartej na paliwach kopalnych. W porównaniu z klasycznymi blokami węglowymi oferują istotnie niższe emisje CO₂ na jednostkę wyprodukowanej energii, a także znacznie mniejsze emisje związków siarki, pyłów i metali ciężkich. Dodatkowo nowoczesne rozwiązania w zakresie spalania niskoemisyjnego i oczyszczania spalin pozwalają na redukcję tlenków azotu NOₓ do poziomów zgodnych z najbardziej wymagającymi normami środowiskowymi.

Znaczenie turbin gazowych rośnie wraz z rozwojem energetyki wiatrowej i fotowoltaicznej. Źródła oparte na paliwach gazowych są w stanie kompensować wahania produkcji energii z OZE dzięki wysokiej elastyczności pracy – szybkim czasom rozruchu, możliwości częstych zmian obciążenia oraz zdolności do pracy w szerokim zakresie mocy. Nowoczesne, niskoemisyjne turbiny gazowe stają się przez to elementem infrastruktury zapewniającym bezpieczeństwo dostaw energii, stabilizację sieci i utrzymanie odpowiednich parametrów jakościowych energii elektrycznej.

Ważny jest również aspekt ekonomiczny. Choć koszty paliw oraz uprawnień do emisji CO₂ są zmienne, to wysoka sprawność bloków gazowo-parowych oraz rosnąca dostępność technologii spalania paliw alternatywnych (np. wodór, biometan) poprawiają długoterminową opłacalność inwestycji. Przemysł energetyczny, ciepłownictwo systemowe i duże zakłady przemysłowe coraz częściej analizują układy z turbinami gazowymi jako rozwiązanie pomostowe w drodze do gospodarki neutralnej klimatycznie, a w perspektywie – jako element docelowych konfiguracji o zerowej lub ujemnej emisji netto, zwłaszcza w połączeniu z wychwytywaniem CO₂.

Kluczowe innowacje technologiczne w niskoemisyjnych turbinach gazowych

Zaawansowane komory spalania niskoemisyjnego

Najbardziej bezpośrednim sposobem redukcji emisji z turbin gazowych jest ograniczenie powstawania zanieczyszczeń już w procesie spalania. Kluczową rolę odgrywają tu zaawansowane komory spalania typu DLE (Dry Low Emission) oraz DLN (Dry Low NOx), których konstrukcja umożliwia precyzyjne sterowanie mieszaniem paliwa z powietrzem i temperaturą płomienia. Stosuje się przede wszystkim spalanie ubogie, w którym nadmiar powietrza w mieszaninie paliwowo-powietrznej obniża temperaturę maksymalną płomienia, zmniejszając tym samym termiczne wytwarzanie tlenków azotu.

Nowoczesne komory spalania są segmentowane, wyposażone w liczne dysze wtryskowe i strefy recyrkulacji spalin wewnątrz komory. Pozwala to na stabilizację płomienia przy niskim współczynniku równoważności, a także na redukcję wahań ciśnienia (oscylacji akustycznych), które mogłyby prowadzić do drgań konstrukcji i uszkodzeń elementów gorących. Istotnym kierunkiem rozwoju są tzw. palniki pilotażowe o regulowanej mocy, które umożliwiają zachowanie stabilności spalania w warunkach częściowego obciążenia, bez konieczności przechodzenia na tryby pracy generujące znacznie wyższe emisje NOₓ.

Współczesne konstrukcje komór spalania uwzględniają również możliwość pracy wielopaliwowej. Oprócz gazu ziemnego, w tym gazu wysokometanowego i zróżnicowanych mieszanek, turbiny coraz częściej są przystosowywane do spalania wodoru, syngazu, biogazu oraz mieszanin paliw. Wyzwaniem staje się w tym kontekście kontrola prędkości propagacji płomienia i skłonności do spalania detonacyjnego w przypadku paliw o wysokiej reaktywności, takich jak wodór. Opracowywane są specjalne układy mieszania i stabilizacji płomienia, które minimalizują ryzyko zjawisk niepożądanych, a równocześnie utrzymują niską emisję NOₓ.

Zaawansowane materiały i chłodzenie części gorących

Sprawność cyklu gazowego rośnie wraz ze wzrostem temperatury gazów wlotowych do turbiny, jednak wyższa temperatura powoduje większe obciążenie cieplne i mechaniczne elementów wirnika, łopatek oraz elementów nośnych. Aby umożliwić pracę przy ekstremalnych warunkach, stosuje się zaawansowane nadstopy na bazie niklu i kobaltu, ceramiki o wysokiej odporności termicznej oraz powłoki ochronne typu TBC (Thermal Barrier Coating). Materiały te zapewniają wysoką odporność na pełzanie, zmęczenie cieplne i korozję, co jest kluczowe dla długotrwałej eksploatacji w wymagających warunkach.

Drugim filarem poprawy wytrzymałości jest wyspecjalizowany system chłodzenia części gorących. Zastosowanie chłodzenia wewnętrznego łopatek, przepływu powietrza w kanałach o skomplikowanej geometrii oraz chłodzenia filmowego powierzchni łopatek i dysz umożliwia obniżenie ich rzeczywistej temperatury pracy o setki stopni względem temperatury gazów wylotowych z komory spalania. Zaawansowane metody projektowania numerycznego, w tym symulacje CFD i optymalizacja topologiczna, pozwalają na tworzenie geometrii kanałów chłodzących o wysokiej skuteczności przy ograniczonym wpływie na sprawność aerodynamiczną turbiny.

Istotne są także techniki naprawy i regeneracji elementów. Dzięki napawaniu laserowemu, precyzyjnym technikom spawalniczym oraz ponownemu nakładaniu powłok ochronnych możliwe jest wielokrotne wydłużanie czasu pracy komponentów gorących, co wpływa zarówno na koszty eksploatacji, jak i na ślad środowiskowy, związany z wytwarzaniem nowych części. Z perspektywy niskoemisyjnej energetyki istotne jest nie tylko ograniczenie emisji w fazie użytkowania, lecz także redukcja emisji związanych z cyklem życia urządzeń.

Cyfryzacja i systemy sterowania

Innowacje technologiczne w turbinach gazowych obejmują również obszar szeroko rozumianej cyfryzacji. Zaawansowane systemy sterowania procesem spalania, przepływem mas powietrza i paliwa, a także regulacją temperatury i ciśnień w poszczególnych stopniach turbiny pozwalają na utrzymanie optymalnych warunków pracy w czasie rzeczywistym. Systemy te wykorzystują algorytmy adaptacyjne, uczenie maszynowe i rozproszone sieci czujników, obejmujących m.in. pomiary drgań, temperatur, ciśnień oraz składu spalin.

Cyfrowe modele bliźniacze (digital twins) stanowią narzędzie do przewidywania zachowania turbiny w zróżnicowanych warunkach obciążenia i otoczenia. Dzięki temu możliwe jest wcześniejsze wykrywanie odchyleń od stanu nominalnego, identyfikacja potencjalnych usterek oraz optymalizacja harmonogramów przeglądów. Wpływa to pośrednio na emisje – poprzez utrzymanie wysokiej sprawności jednostki, ograniczenie nieplanowanych postojów oraz zmniejszenie liczby rozruchów awaryjnych, podczas których jednostka może chwilowo pracować w mniej korzystnych warunkach emisyjnych.

Nowoczesne rozwiązania cyfrowe wspierają także współpracę turbiny gazowej z siecią elektroenergetyczną, dopasowując jej pracę do dynamicznie zmieniającej się podaży energii z OZE. Regulacja obciążenia w czasie rzeczywistym, przy zachowaniu niskich emisji NOₓ i CO, wymaga precyzyjnego sterowania parametrami spalania i przepływów. Oprogramowanie klasy EMS (Energy Management System) oraz zaawansowane algorytmy optymalizacji pracy całego bloku (gazowo-parowego, kogeneracyjnego czy trigeneracyjnego) pomagają minimalizować jednostkowe zużycie paliwa oraz emisję zanieczyszczeń na jednostkę produkowanej energii lub ciepła.

Integracja z układami odzysku ciepła i kogeneracją

Znaczącym kierunkiem rozwoju niskoemisyjnych turbin gazowych jest ich integracja z układami odzysku ciepła i wysokosprawnymi instalacjami kogeneracyjnymi. W klasycznych układach gazowo-parowych gorące spaliny po wyjściu z turbiny gazowej są kierowane do kotła odzyskowego, w którym wytwarzana jest para wodna napędzająca turbinę parową. Takie rozwiązanie umożliwia osiąganie sprawności elektrycznej przekraczającej 60%, co wprost przekłada się na zmniejszenie emisji CO₂, gdyż mniejsza ilość paliwa jest potrzebna do wyprodukowania tej samej ilości energii elektrycznej.

Jeszcze wyższy efekt ekologiczny uzyskuje się w układach kogeneracyjnych, gdzie oprócz energii elektrycznej i pary technologicznej dostarczane jest również ciepło dla odbiorców komunalnych lub przemysłowych. Współczesne, niskoemisyjne turbiny gazowe pracujące w kogeneracji osiągają całkowitą sprawność wykorzystania energii chemicznej paliwa na poziomie 80–90%. Rozproszone układy kogeneracyjne oparte na turbinach gazowych są przy tym elastyczne – można je modulować w zależności od zapotrzebowania na ciepło i energię elektryczną, a w razie potrzeby integrować z magazynami ciepła oraz pompami ciepła dużej mocy.

Innowacje dotyczą także samej konstrukcji kotłów odzyskowych i wymienników ciepła. Projektuje się je tak, by maksymalnie obniżyć temperaturę spalin na wylocie, minimalizując tym samym straty energii, a zarazem zapewniając odpowiednie warunki termiczne dla ograniczenia korozji niskotemperaturowej i kondensacji agresywnych składników. Zaawansowane konfiguracje, takie jak układy wielociśnieniowe z przegrzewem pośrednim pary, umożliwiają optymalizację obiegu wodno-parowego, zwiększając uzyskiwaną moc przy danym zużyciu paliwa.

Nowe paliwa, redukcja emisji i perspektywy rozwoju

Przejście z gazu ziemnego na paliwa nisko- i zeroemisyjne

Turbiny gazowe historycznie rozwijano z myślą o spalaniu gazu ziemnego, jednak obecnie obserwuje się intensywny rozwój technologii przystosowanych do szerszego spektrum paliw. W kontekście polityki klimatycznej szczególne znaczenie mają paliwa niskoemisyjne i zeroemisyjne, takie jak wodór, biometan, syntetyczny metan (e-metan) oraz paliwa pochodzące z procesów power-to-gas. Ograniczenie emisji CO₂ w całym łańcuchu dostaw jest możliwe wtedy, gdy paliwa te są wytwarzane z OZE lub z wykorzystaniem technologii wychwytywania i składowania dwutlenku węgla.

Wodór jest paliwem o potencjale całkowicie bezemisyjnego spalania pod kątem CO₂, a jego jedynymi produktami idealnego spalania z tlenem są para wodna i niewielkie ilości tlenków azotu. Jednak zastosowanie wodoru w turbinach gazowych wiąże się z szeregiem wyzwań: ma on niższą gęstość energii na jednostkę objętości, wyższą prędkość płomienia, a także szerszy zakres palności. Powoduje to konieczność modyfikacji układów wtrysku, komór spalania i systemów bezpieczeństwa, tak aby zminimalizować ryzyko spalania stukowego, cofnięcia płomienia oraz lokalnych przegrzań.

Producenci turbin projektują obecnie rozwiązania hybrydowe, zdolne do pracy na mieszaninie gazu ziemnego i wodoru w różnych proporcjach, począwszy od kilku do kilkudziesięciu procent objętości wodoru, z perspektywą osiągnięcia 100% zawartości wodoru w paliwie. Wymaga to zastosowania nowych materiałów odpornych na zjawisko kruchości wodorowej, a także precyzyjnego sterowania przepływem mas paliwa i powietrza. Stopniowe zwiększanie udziału wodoru w paliwie może stać się istotnym narzędziem transformacji istniejącej floty bloków gazowych w kierunku neutralności klimatycznej.

Równolegle rozwijane są technologie wykorzystania biometanu oraz gazów powstających w procesach zgazowania biomasy lub odpadów. W tym przypadku wyzwaniem jest zmienny skład paliwa, obecność zanieczyszczeń (np. związków siarki, chloru, zanieczyszczeń stałych) i wahania wartości opałowej. Niskoemisyjne turbiny gazowe przystosowane do takich paliw muszą być wyposażone w układy oczyszczania gazu, a ich komory spalania projektuje się z myślą o tolerancji na zmienne parametry paliwa, przy jednoczesnym utrzymaniu odpowiedniej stabilności płomienia i niskiej emisji zanieczyszczeń.

Redukcja emisji NOₓ, CO i cząstek stałych

Poza emisją CO₂ coraz większą uwagę przywiązuje się do ograniczania emisji NOₓ, tlenku węgla CO oraz cząstek stałych. W obszarze NOₓ, oprócz wspomnianych komór spalania DLE, stosuje się metody wtórne, takie jak selektywna redukcja katalityczna (SCR). W technologii tej odpowiednio dobrany reduktor (np. amoniak lub mocznik) wprowadzany jest do strumienia spalin, a następnie na powierzchni katalizatora zachodzi reakcja redukcji NOₓ do azotu i wody. Dzięki temu można osiągnąć bardzo niskie poziomy emisji, spełniające najbardziej rygorystyczne standardy.

Emisja tlenku węgla jest zwykle związana z niedopaleniem paliwa, które może wystąpić przy bardzo ubogich mieszankach, szczególnie podczas pracy przy niskich obciążeniach. Innowacyjne systemy sterowania spalaniem i dokładna regulacja rozkładu paliwa pomiędzy poszczególnymi strefami komory spalania pozwalają zminimalizować ten efekt. Dodatkowo stosuje się monitoring składu spalin w czasie rzeczywistym oraz adaptacyjne algorytmy regulacji pracy palników, by utrzymać mieszaninę w zakresie zapewniającym zarówno niską emisję NOₓ, jak i minimalną emisję CO.

Cząstki stałe w turbinach gazowych spalających gaz ziemny są zazwyczaj na niskim poziomie, jednak ich znaczenie rośnie przy wykorzystaniu paliw alternatywnych, zwłaszcza biogazów i gazów procesowych z przemysłu. W takich przypadkach niezbędne jest zarówno właściwe przygotowanie paliwa (filtracja, odsiarczanie, odazotowanie), jak i ewentualne zastosowanie filtrów lub cyklonów na drodze spalin. Z punktu widzenia efektywności i niezawodności ważne jest również ograniczenie osadów na łopatkach i elementach przepływowych turbiny, gdyż pogarszają one właściwości aerodynamiczne i zwiększają straty przepływu.

Współpraca z systemami wychwytywania i składowania CO₂

Choć niskoemisyjne turbiny gazowe znacząco redukują emisję CO₂ w porównaniu z blokami węglowymi, to w perspektywie osiągnięcia neutralności klimatycznej konieczne jest dalsze ograniczanie emisji, często do poziomów bliskich zeru. Jednym z rozwiązań jest integracja turbin gazowych z systemami wychwytywania i składowania CO₂ (CCS – Carbon Capture and Storage) oraz jego wykorzystania (CCU – Carbon Capture and Utilization). Opracowywane są różne koncepcje integracji, w tym wychwytywanie po spaleniu (post-combustion), przed spaleniem (pre-combustion) oraz spalanie w atmosferze tlenu (oxy-fuel).

W technologii post-combustion spaliny z turbiny gazowej kieruje się do instalacji wychwytu, w której przy użyciu rozpuszczalników aminowych, rozwiązań membranowych lub sorbentów stałych oddziela się CO₂ od pozostałych składników spalin. Integracja ta wiąże się zwykle ze spadkiem sprawności całego bloku ze względu na dodatkowe zużycie energii na regenerację sorbentów i sprężanie CO₂, jednak odpowiednie zaprojektowanie punktu pracy turbiny, wymienników ciepła oraz obiegu parowego pozwala zminimalizować te straty.

Alternatywnie rozwija się koncepcje spalania w czystym tlenie lub w mieszaninach bogatych w CO₂. Dzięki temu strumień spalin po kondensacji pary wodnej zawiera głównie CO₂, co ułatwia jego separację i sprężanie. Układy takie wymagają jednak specjalnie zaprojektowanych komór spalania, turbin oraz systemów chłodzenia, ze względu na inne właściwości termodynamiczne mieszaniny gazów roboczych. Ponadto konieczna jest integracja z instalacjami produkcji tlenu, co jest procesem energochłonnym.

Store and utilization of CO₂ otwiera możliwości tworzenia zamkniętych lub częściowo zamkniętych obiegów węglowych w skali przemysłowej. Wykorzystanie CO₂ w syntezie paliw syntetycznych (np. metanolu, paliw ciekłych), w produkcji chemikaliów lub w procesach mineralizacji może w przyszłości ograniczyć potrzebę geologicznego składowania. Dla turbin gazowych oznacza to nowe scenariusze pracy w zintegrowanych klastrach przemysłowo-energetycznych, gdzie produkcja energii, ciepła, wodoru i paliw syntetycznych tworzy wzajemnie powiązany ekosystem.

Rola turbin gazowych w systemach zdominowanych przez OZE

Postępująca ekspansja energetyki odnawialnej – w szczególności farm wiatrowych i fotowoltaicznych – zmienia charakter pracy jednostek konwencjonalnych w systemie. Zamiast pracy w podstawie obciążenia, turbiny gazowe coraz częściej pełnią funkcję źródeł regulacyjnych, uruchamianych w momentach niedoboru produkcji z OZE lub do pokrycia szczytów zapotrzebowania. W takich warunkach kluczowa staje się nie tylko sprawność przy mocy nominalnej, ale także zdolność do pracy w szerokim zakresie obciążeń przy zachowaniu niskiej emisji oraz wysokiej dyspozycyjności.

Niskoemisyjne turbiny gazowe projektuje się z myślą o częstym rozruchu i odstawianiu, skracaniu czasów przejścia między różnymi punktami pracy oraz pracy wyspowej lub w trybach awaryjnych. Elastyczność ta jest wspierana przez sterowanie cyfrowe i automatyczną diagnostykę, które pozwalają przewidywać skutki częstych zmian obciążenia dla trwałości elementów mechanicznych i cieplnych. Szczególny nacisk kładzie się na kontrolę gradientów temperatur w elementach gorących, aby zminimalizować ryzyko pęknięć termicznych i zmęczeniowych.

Przyszły system elektroenergetyczny, w którym duża część mocy zainstalowanej będzie pochodzić z fotowoltaiki i wiatru, będzie wymagał źródeł sterowalnych o wysokiej szybkości reakcji, zdolnych do dostarczania mocy regulacyjnej, rezerwy wirującej i usług stabilizujących częstotliwość oraz napięcie. Niskoemisyjne turbiny gazowe, zwłaszcza te przystosowane do spalania wodoru lub innych paliw odnawialnych, mogą pełnić tę rolę w sposób kompatybilny z celami polityki klimatycznej. Ich rozwój będzie zatem w dużym stopniu zależny od zdolności integracji z magazynami energii, systemami power-to-gas oraz infrastrukturą przesyłową i dystrybucyjną.

Znaczenie badań i standaryzacji

Dynamiczny rozwój technologii niskoemisyjnych turbin gazowych wymaga intensywnych badań nad zjawiskami z zakresu termodynamika, aerodynamiki, chemii spalania i materiałoznawstwa, jak również nad aspektami związanymi z integracją tych urządzeń z systemami energetycznymi. Ośrodki naukowe i przemysłowe opracowują coraz bardziej zaawansowane modele numeryczne procesów spalania wieloskładnikowego, sprzężonego z przepływem turbulentnym i wymianą ciepła, a także badają nowe materiały zdolne do pracy w wyższych temperaturach i ciśnieniach.

Równolegle rozwijane są normy i standardy techniczne, które mają zapewnić bezpieczeństwo, interoperacyjność i wysoką jakość rozwiązań wdrażanych w różnych częściach świata. Dotyczy to zarówno norm emisji zanieczyszczeń, jak i standardów dotyczących kompatybilności paliw (np. mieszanki gazu ziemnego z wodorem), wymogów bezpieczeństwa pracy, dopuszczalnych poziomów hałasu czy zasad monitoringu online. Standaryzacja umożliwia porównywalność parametrów technicznych między producentami, obniża koszty wdrożeń oraz ułatwia rozwój globalnego rynku niskoemisyjnych technologii gazowych.

Wdrażanie innowacji wymaga także nowych modeli biznesowych i regulacyjnych. Systemy wsparcia, takie jak kontrakty różnicowe dla czystej energii, mechanizmy wynagradzania za usługi systemowe czy opłaty za emisję CO₂, kształtują opłacalność inwestycji w niskoemisyjne turbiny gazowe. W tym kontekście rośnie rola dialogu między przemysłem, regulatorami i ośrodkami naukowymi, który pozwala wypracowywać ramy sprzyjające zarówno redukcji emisji, jak i utrzymaniu bezpieczeństwa energetycznego.

Turbiny gazowe niskoemisyjne, oparte na zaawansowanych technologiach spalania, materiałach wysokotemperaturowych, cyfrowym sterowaniu i integracji z układami kogeneracyjnymi oraz systemami CCS, stanowią jeden z filarów współczesnej transformacji energetycznej. Ich potencjał zwiększa się wraz z możliwością wykorzystania paliw odnawialnych i alternatywnych, w szczególności wodoru i biometanu. Rozwój tych technologii w połączeniu z innymi segmentami sektora energii zapowiada powstanie elastycznego, niskoemisyjnego i zrównoważonego systemu energetycznego, zdolnego sprostać wyzwaniom klimatycznym i gospodarczym najbliższych dekad.